ベアリングの寿命がどのくらいか、不思議に思ったことはありませんか?このブログでは、ベアリングの寿命の概念と、それに影響を与える要因についてご紹介します。当社の経験豊富なメカニカルエンジニアが、複雑な要素を分解し、ベアリングの寿命を最大限に延ばすための洞察を提供します。ベアリングのスムーズで効率的な稼働を維持するための実践的なヒントと戦略をご覧ください。

前回まで、ベアリングの寿命の計算方法について述べてきました。これらの記事では、主にベアリングの寿命の理論的側面と計算式を紹介しました。

今日、私たちはその理論を実用的なシナリオに応用することを目指している。結局のところ、理論的な知識を得る最終的な目的は、実用的なエンジニアリングのニーズに応えることなのです。エンジニアの中には、実際の計算例をリクエストする人もいるので、前回の記事の例を使って掘り下げてみよう。

垂直モーターの例をもう一度見てみよう。関連するベアリングの詳細です:

また、このベアリングのためにいくつかのパラメーターを追加しよう:

ベアリング回転数:n=1500rpm

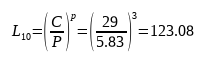

ベアリング寿命の公式を使用 ベアリングの寿命を求める:

ベアリングの寿命を求める:

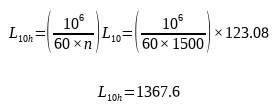

ここで、pは軸受の計算係数である。ベアリングの転動体がボールの場合、pは3であり、転動体がローラーの場合、pは10/3である。その結果、ベアリングの寿命は123.08となり、単位は100万回転となります。より一般的な時間単位に変換すると、次のようになります:

計算上のベアリング寿命は約1368時間。

この例では、軸受に高負荷がかかる場合を想定しています。計算結果は、軸受の寿命が短いため、この用途には適さないことを示唆しています。モーターが連続運転される場合、基本定格寿命は2ヶ月未満の軸受運転しか保証できません。

つまり、このベアリングを選んだ場合、この条件下で90%が2ヶ月間連続運転できることだけは保証できる。

上記は、基本的な軸受寿命理論を用いて求めた軸受寿命値である。

しかし、お気づきかもしれませんが、これまでの記事と同様、計算プロセス全体では、軸受にかかる荷重しか考慮していません。つまり、このいわゆる定格軸受寿命は、荷重の影響しか考慮していないのです。以前の記事で述べたように、現代の軸受寿命理論が長年にわたって発展してきた結果、この計算はもはや私たちのニーズを満たしていません。したがって、この値をさらに調整する必要があります。

つまり、軸受の修正寿命値を計算する必要がある。このような計算は複雑な場合があるため、その後の計算のほとんどは公式的な方法を用いません。また、多くのプロセスや参考となる理論は、実験に由来するものです。第三に、様々なベアリング・サプライヤーや国際ベアリング規格が、より良い参考ツールであるチャートを提供してくれています。では、どのようにチャートを使えばよいのでしょうか。今回の例を使って考えてみましょう。

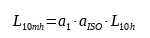

以前の記事で概説したように、調整後の耐用年数の計算式は以下の通りである:

最終的なL10mh を定義する必要がある。アイソ.

01 まず、a1を定義する。

先に述べたように、a1 は調整寿命の信頼性係数として知られています。産業界で使用される汎用機械では、特別な要求がない限り、軸受の寿命は常に90%の信頼性を基準としています。従って、この例ではa1を直接とればよい。

02 次にアイソ.

標準的な修正生命係数aの計算方法アイソ ベアリングは以下の要素を考慮する:

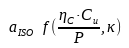

要約するとアイソ は以下のパラメータの関数である:

どこでだ:

まず、軸受の汚染係数ηcを選択する。ISO281規格とすべての ベアリングメーカー カタログには、以下のような選考基準の参照表がある:

| 汚染 | 係数ec | |

| dm<100mm1) | dm≧100mm1) | |

| 非常にクリーン -油膜の厚さより小さい粒子径。 -実験室条件 | 1 | 1 |

| 非常にクリーン -超微細フィルターで濾過されたオイル -密封グリースで潤滑されるベアリング | 0.8-0.6 | 0.9-0.8 |

| 標準的な清潔さ -ファインメッシュフィルターで濾過されたオイル | 0.6-0.5 | 0.8-0.6 |

| 光害 -潤滑油のわずかな汚れ | 0.5-0.3 | 0.6-0.4 |

| 一般公害 -他の機械部品に付着した研磨粒子によるベアリングの汚染 | 0.3-0.1 | 0.4-0.2 |

| 深刻な汚染 -ベアリングの使用環境が著しく汚染されている。 -ベアリングの密閉性が悪い | 0.1-0 | 0.1-0 |

| 極度の汚染 | 0 | 0 |

立形モータの用途では、これまでの経験から、軸受の汚染係数は光害と一般清浄度の間で選択する必要があります。この場合、一般清浄度より若干高い0.6の汚染係数を選択します。

付け加えよう、

コンタミネーションファクターの選択には、特定の数式を参照する必要はない。一般的には長年の ベアリング・アプリケーション 経験を積む。より多くのアプリケーションに出会えば出会うほど、この選択においてより多くの洞察を得ることができる。

選択されたベアリングは6208であるため、疲労荷重限界Cu このベアリングは、ベアリングのカタログに次のように記載されている:1.05kN

軸受の等価動荷重値は、前章でP=5.83kNと計算された。

したがって、近似値を求めることができる:

この章ではスペースが限られているため、kの具体的な意味や値の選び方については詳しく触れません。詳しくは後日、別の記事を書くことにする。今のところ強調したいのは、ベアリングにとって、適切な潤滑剤を選ぶことが非常に重要だということだけです。これは、グリース自体の品質だけでなく、潤滑がベアリングに与える影響にも関係します。

粘度比について、

一般的に、最終的に選択される潤滑値kは、いくつかの点を考慮しながら、1~4の間で選択されることが望まれる。

もし、選択された潤滑値の計算k値が

したがって、適切な潤滑値を選択し、最終的なk値は1.5となった。

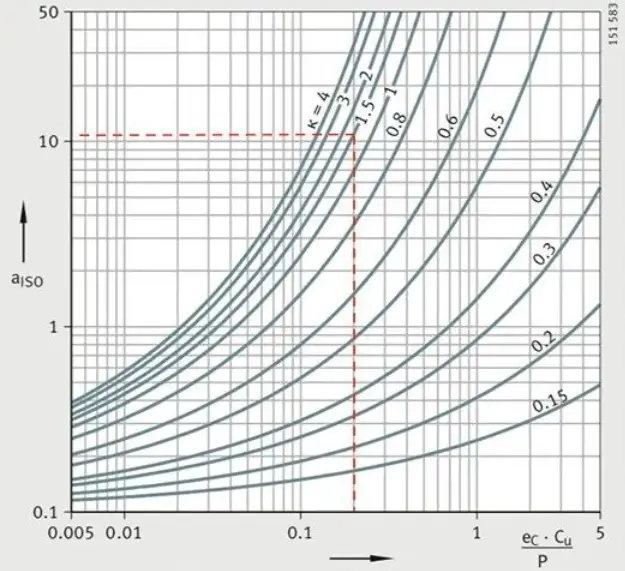

これら2つのパラメータを用いると、ISO281またはベアリングメーカーのカタログに以下の表が掲載されている。

注意!

同じような図がいくつかありますが、それぞれベアリングの種類が異なります。ここでは、ラジアルボールベアリングの一種である深溝玉軸受を選びました。したがって、特定のタイプのベアリングに基づいて適切なチャートを選択します。

選択された図から、このアプリケーションではaiso=12であると判断できる。

この例では、ベアリング6208の最終的な補正定格寿命は次のようになる:

L10mh = a1×aアイソ×L10h = 1×12×1367.6 = 16411.2

この縦型モーターでは、適切な潤滑条件下で、ベアリングは最終的に16,410時間運転できる。

ベアリングの寿命計算の結果は、実際のベアリングの寿命を正確に反映することはできません。

実際、寿命計算を「占い」と誤解している技術者が多いのは、その名前のせいだろう。元来、軸受の疲労寿命を研究する目的は、寿命の基準値であるリファレンス値を設定することであった。時が経つにつれ、この基準値は軸受選定の妥当性を比較検証するためのパラメータとなりました。

実際、ベアリングの寿命計算は、選択したベアリングの負荷能力をチェックするものです。言い換えれば、要求寿命を満たせる最小の軸受を選ぶということです。この意味で、ベアリングの寿命計算は、ベアリングの負荷能力の下限を求めるものなのです。

これをどう理解すればいいのか。人生チェックのプロセスから始めよう:

エンジニアがベアリングの寿命を検証する際、機械設計マニュアルや機器資料には、常に寿命要件の最小値がいくつか記載されています。以下はその一例です:

| 運用条件: | 機械の種類 | 必要軸受寿命(時間、h) |

| 短期または断続運転 | 家電製品、電動工具、農業機械、ウインチ。 | 4000~8000 |

| 使用頻度は低いが、確実な操作が必要 | 家庭用エアコン、建設機械、ベルトコンベヤー、エレベーター。 | 8000~12000 |

| 非連続的だが長時間の運転 | 圧延機のローラーネック、小型電動機、クレーン。 | 8000~12 000 |

| 一般電気モーター、一般歯車装置 | 12 000~20 000 | |

| 工作機械、振動スクリーン、粉砕機。 | 20000~30 000 | |

| コンプレッサー、ポンプ、重要な歯車装置。 | 40000~60 000 | |

| 1日8時間を超える常時運転または長時間の連続運転 | エスカレーター。 | 12 000~20 000 |

| 遠心分離機、空調機器、送風機、木工機械、鉄道車両用車軸。 | 20000~30 000 | |

| 大型電動機、鉱山用起重機、鉄道車両用主電動機、機関車用車軸。 | 40000~60 000 | |

| 製紙機械 | 100000~200000 | |

| 24時間中断のない、故障のない運転 | 水道設備、発電所設備、鉱山排水設備。 | 100000~200000 |

確かに、機器メーカーによっては、異なる寿命要件を提示しています。多くの場合、これらの寿命値は、従来の設計のベアリングによって満たされています。

従って、新しい機器を設計し、ベアリングの寿命を検証する場合、次のようなアプローチを用いることができる:

小さすぎても大きすぎても妥当な範囲であるべきで、絶対的な平等を追求すべきではない。したがって、「必要寿命」を観察すると、この値が絶対値ではなく、範囲であることがわかるだろう。

したがって、軸受寿命の暗黙の計算には、合理的な寿命要件の下で、軸受の負荷能力を検証することが含まれる。言い換えれば、与えられた使用条件下で合理的なサイズの軸受を選択することである。

実際の現場では、上記のような概念の誤解から、多くの「誤操作」が起きている:

(1) ベアリングの計算寿命は、機器の保証期間を満たさなければならない。

この習慣は、ベアリングの荷重チェックと機器の寿命を混同している。実際、ベアリングの寿命チェックは、前回の記事で説明したように、「占い」に相当するものではない。

実際のベアリングの状態は様々であり、技術者は機械ごとに計算することはできない。これは、"ベアリングの寿命計算 "に対する設備メーカーの誤解である。

保証期間という概念は、すべての責任を機器メーカーに負わせるものであり、「軸受寿命計算」がカバーする概念よりもはるかに広い「保証」という概念であるため、このような直接的な適用は不適切である。

もちろん、エンジニアの中には、顧客からの圧力により、「20年」という寿命要件を満たすことを余儀なくされる人もいます。このような強制の下で、選択されたベアリングはしばしば特大サイズとなり、経済的な非効率を招くだけでなく、ベアリングにとって、大きいことや寿命計算が長いことが必ずしも良いとは限らないことを誤解しています。

(2)ベアリングの計算寿命が長ければ長いほど、良い音がする。

実は、これもベアリングの選定を誤らせる。先に述べたように、ベアリングの寿命チェック計算は、使用条件下でのベアリングの最小負荷能力をチェックするものです。

一方、使用条件における軸受の負荷能力の上限値である最大負荷能力にも限界があるはずです。計算結果がこの値を超えると、軸受に問題が生じます。

これは、よく "ベアリングの最小荷重 "と呼ばれるものです。選択したベアリングが大きすぎ、使用条件下でのベアリングの計算寿命が長い、つまりベアリングの負荷容量が非常に大きい場合、ベアリングの最小負荷要件を満たさないことがあります。

ベアリングが負担する荷重が必要最小荷重より小さいと、ベアリング内部で転動体の滑りなどの問題が発生し、焼損しやすくなる。

実際、軸受寿命の概念を理解することで、設計において多くの最適化を図ることができる。これには以下のようなものがある:

寿命要件を満たしながら、ベアリングのサイズを小さくすることが可能かどうかを評価する;

数多くのベアリングの寿命を記録し、常に寿命が残っている場合は、さらなる小型化を検討する。

要約すると、工学的な実務では、ベアリングの寿命計算は、ベアリングの負荷能力を検証するために使用されるものであり、単にそれを最大化するために使用されるものではない。さらに、この計算寿命は、軸受の「真の」寿命を反映するものではない。

軸受寿命の概念を正確に理解することは、軸受サイズの正しい選択に役立ちます。

残念なことに、実際の仕事では、たとえ技術的に不合理だと思われる要求であっても、クライアントの要求に従わなければならないことがある。従って、この記事を遠慮なくシェアしてほしい。

特に電気技術者にとっては、これまでのウェブサイトで最も理解しにくい記事かもしれない。もし何か質問があれば、遠慮なくコメントを残してほしい。