機械の長寿命化にとって、適切なベアリング潤滑がいかに重要であるかを考えたことがありますか?適切な潤滑方法は、摩擦を大幅に減らし、摩耗を防ぎ、ベアリングの寿命を延ばすことができます。この記事では、手動給油や点滴給油から、スプレー給油やジェット給油のような高度な技術まで、ベアリング給油の11種類の方法をご紹介します。これらの方法を理解することで、最も効果的な潤滑戦略を選択できるようになり、機械の最適な性能と耐久性を確保することができます。軸受のスムーズで効率的な運転を維持する方法をご覧ください。

ベアリングの潤滑は機械システムの重要な側面であり、ベアリングの性能と寿命に大きく影響する複数の重要な機能を果たします。潤滑の主な目的は以下の通りです:

適切な潤滑は、ベアリングの完全性を維持するだけでなく、機械システム全体の信頼性と効率にも貢献します。ベアリングの早期故障につながる水分や粒子状物質などの環境汚染物質に対するバリアとして機能します。

この包括的なガイドでは、ベアリングに広く採用されている11の潤滑方法について、それぞれ独自の利点と用途を紹介します。これらの技術を理解することで、エンジニアや設計者は、軸受の性能を最適化し、メンテナンス要件を低減し、機械システムの寿命を向上させるために、情報に基づいた決定を下すことができます。

以下のセクションでは、それぞれの潤滑方法について詳しく説明し、その原理、用途、ベストプラクティスについての洞察を提供します。この知識は、設計プロセスにおいて非常に貴重であり、特定の軸受要件と動作条件に最も適した潤滑戦略を選択することができます。

1.手動潤滑

手動潤滑、特に給油方式は、軸受潤滑の最も基本的なアプローチです。この手法では、ベアリングのオイルレベルが不足したときに、オペレータが給油器を使って潤滑油を補給します。この方法は簡単ですが、潤滑レベルを一定に保つことに課題があり、補充スケジュールの見落としのリスクが高くなります。

この潤滑方法は、主に特定の条件下で作動するベアリングに適している:

手動潤滑の有効性と信頼性を高めるために、以下の最適化の実施を検討してください:

1.保護機能を取り付ける:

2.潤滑ポイントにフィルター装置を組み込む:

3.厳格な潤滑スケジュールを確立する:

4.適切な潤滑剤を選択する:

5.電車の運転手:

手動潤滑はシンプルで初期コストが低いという利点がありますが、これらの利点と、一貫性のない潤滑による潜在的なリスクや、頻繁な手作業による労力とを比較検討することが重要です。より要求の厳しい用途や信頼性が最優先される場合には、自動潤滑システムまたはシールされた潤滑済みベアリングへのアップグレードを検討し、性能の向上とメンテナンス要件の低減を図ってください。

滴下点潤滑法は、主に軽負荷から中負荷の軸受に採用され、毎秒4~5メートル以下の周速度で作動する。この手法では、リザーバーから比較的一定量の潤滑油を、校正された穴、計量針、または調整可能なバルブなどの精密に設計されたオリフィスを通して、制御された状態で供給します。

この方法の典型的な例は、ドリップオイルカップであり、産業機械で古くから使用されている装置である。滴下点潤滑におけるオイルの供給速度は、いくつかの重要な要因によって大きく変化する:

滴下点潤滑を最適化するためには、エンジニアはこれらの要因を注意深く考慮し、精密な制御機構を実装する必要があります。最新のシステムには、温度補償式流量レギュレーターや電子制御式微量注入ユニットが組み込まれていることが多く、さまざまな運転条件下で一貫した潤滑を維持することができます。

コンセプトはシンプルだが、適切に設計された滴下点潤滑システムは、繊維機械から食品加工機器まで、幅広い産業用途に信頼性が高く、コスト効率の高い潤滑を提供できる。

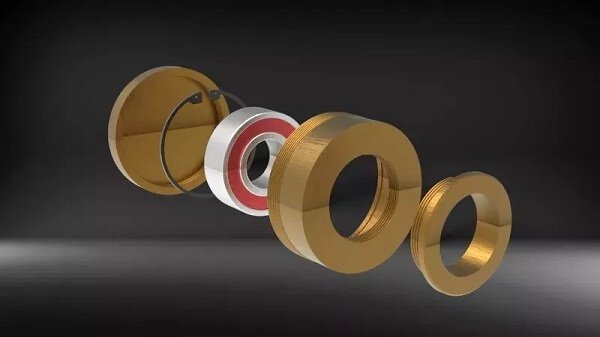

オイルリング潤滑方式は、シャフトに吊り下げられた緩み止めリングを採用し、このリングが回転してオイルをリザーバーからベアリング表面に運びます。この自己潤滑方式は、特に水平シャフトの用途向けに設計されており、重力とシャフトの回転を利用して、安定したオイル分配を維持します。

この方法は、シャフトの直径が50mm(約2インチ)を超える中高速ベアリングに特に効果的です。継ぎ目のないオイルリングを使用することで、均一なオイル供給が保証され、潜在的な不均衡を最小限に抑えることができます。リングの材質は一般的に真鍮または青銅で、耐久性と一般的な潤滑油との適合性から選ばれています。

ベアリングのアスペクト比(長さと直径の比)によって、必要なオイルリングの数が決まる:

効果的なオイルリング潤滑のための主な考慮事項は以下の通り:

シンプルで信頼性が高い一方で、オイルリング潤滑の効果を維持するには、油量と油質を定期的に監視する必要があります。安定した油膜形成が可能な一定したシャフト回転数の定常運転に特に適しています。

オイルロープ潤滑法は、毛細管現象とサイフォニング効果を利用して、潤滑油をオイルリザーバーから軸受表面まで搬送する。この技術は、主に軽荷重から中荷重の軸受に採用され、周速は毎秒4~5メートル以下である。このシステムの有効性は、オイルロープの二重機能から生じている。オイルロープは、潤滑油供給機構とその場ろ過媒体の両方の役割を果たす。

実際には、一般的にウールまたは合成繊維の混紡で作られた特別に設計された織物ロープが、ベアリングの上に配置されたオイルカップに部分的に浸漬される。ロープの繊維は、毛細管現象によってオイルの輸送を促進する微細な溝のネットワークを形成する。ベアリングが回転すると、わずかにサイフォニング効果が生じ、オイルがロープに沿ってベアリング表面に引き寄せられる。

この方法には、以下のような利点がある:

しかし、ユーザーはその限界に注意する必要がある:

オイルロープ潤滑を実施する場合、最適な性能とベアリングの寿命を確保するためには、適切なロープの選択、設置、オイル粘度が重要な要素となります。

オイルパッド方式は、毛細管現象を利用して潤滑油をリザーバーからシャフト表面に分配します。この技術では、オイルパッドとして多孔質材料、一般的にはフェルトまたは焼結青銅を使用します。パッドの微細な溝がリザーバーからオイルを引き込み、毛細管力によってシャフトとベアリングの界面に運びます。この方法には、摩擦面を清浄に保ち、一貫して制御された潤滑を提供するなど、いくつかの利点があります。

しかし、オイルパッドシステムに限界がないわけではない。環境汚染物質、特に微細なダスト粒子は、時間の経過とともにパッドの孔に蓄積し、オイルの流れを妨げ、潤滑効率を低下させる可能性がある。この問題は、最適な性能を確保するために定期的なメンテナンスと、場合によってはパッドの交換を必要とする。

特筆すべきは、オイルパッド潤滑におけるオイル供給量は、従来のオイルバスや強制潤滑システムよりも大幅に少ないことである。通常、オイル供給量は、従来のオイル潤滑方式による供給量の約1/20です。このようなオイル消費量の低減は、最小限の潤滑しか必要としない用途や、オイルの節約が優先される用途では有利となる。しかし、より実質的な潤滑を必要とする高負荷または高速の用途には不十分な場合がある。

オイルパッド潤滑を実施する場合、エンジニアは、軸受の稼動寿命を通じてシステムが適切な潤滑を維持できるように、シャフト速度、負荷条件、稼動温度、環境要因などの要因を慎重に考慮する必要があります。さらに、毛細管現象を最適化し、望ましい潤滑性能を達成するためには、適切なオイル粘度とパッド材質を選択することが極めて重要です。

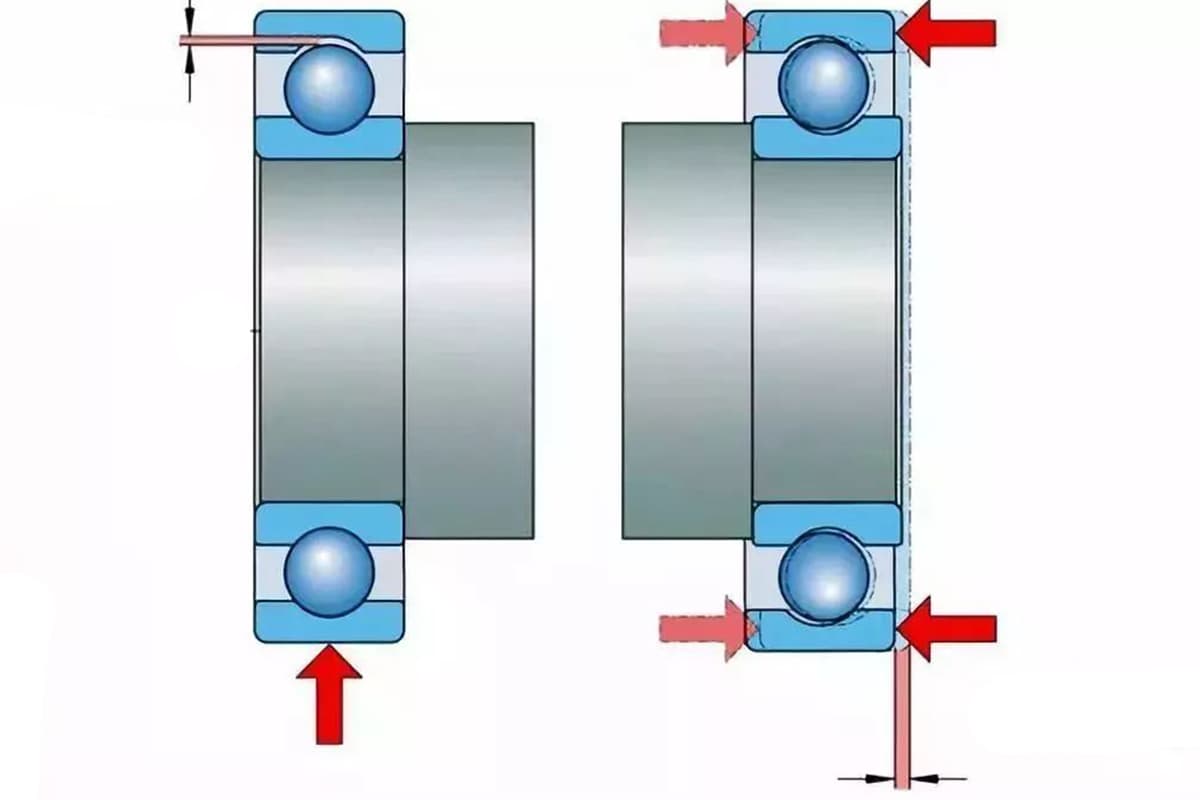

オイルバス潤滑法は、浸漬法としても知られ、潤滑油のリザーバにベアリングを部分的に浸すことを含みます。この方法は、垂直シャフトのスラストベアリングに特に効果的で、安定した信頼性の高い潤滑が得られます。ベアリングの回転エレメントは、潤滑油槽を通過する際に潤滑油を拾い上げ、ベアリング表面全体に潤滑油を行き渡らせます。

垂直方向の用途では非常に効率的ですが、この方法は一般的に水平シャフトのラジアル軸受には適していません。水平配置では、オイルが底部に溜まる傾向があり、潤滑が不均一になり、上部のベアリングエレメントが過熱する可能性があります。さらに、横型のセットアップでオイルが過剰に沈むと、チャンリングが発生し、消費電力と運転温度が上昇する可能性があります。

油浴システムで最適な性能を発揮するためには、油粘度、運転温度、油浴レベルなどの要因を注意深く管理する必要があります。潤滑油の品質を維持し、汚染や酸化によるベアリングの劣化を防ぐには、定期的なオイル分析と交換スケジュールが重要です。

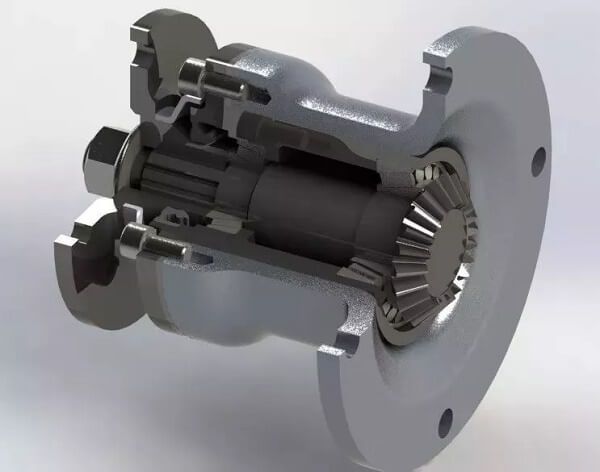

スプラッシュ潤滑は、回転部品の運動エネルギーを利用して潤滑油を軸受システム全体に分散させる動的な油分配方法です。この手法では、ギアやディスクなどの回転要素をオイルリザーバに部分的に浸します。これらのコンポーネントが高速で回転すると、オイルが攪拌されて飛散し、重要なベアリング表面をコーティングする細かい霧やスプレーが発生します。

この方法は、遠心力がオイルの分配を助ける3000 RPM以上で作動する高速ベアリングに特に効果的です。自動車用トランスミッション、工業用ギアボックス、ある種のコンプレッサーなどの用途で一般的に採用されている。スプラッシュ潤滑の利点には、シンプルさ、費用対効果、複雑なオイルポンプシステムを必要とせずに十分な潤滑を提供できることなどがあります。

しかし、スプラッシュ潤滑には限界があることに注意することが重要です。効果的な飛散と適切な油膜形成のバランスをとるために、油の粘度を注意深く選択しなければならない。さらに、安定した潤滑を確保するために、リザーバー内の油面を定期的に監視し、維持しなければならない。非常に高速な用途や精密なオイル制御を必要とする用途では、圧送潤滑やオイルミスト潤滑のような、より高度な方法が望ましいかもしれない。

霧化法では、潤滑剤を微細な霧状にして摩擦面に直接塗布する。この技術では、専用のノズルや噴霧器を使用して、通常直径10~100ミクロンの微細な液滴を作ります。その結果、ミストは均一な範囲をカバーし、手の届きにくい部分にも浸透するため、10,000 RPMを超える速度で作動する高速ベアリングに特に効果的です。

スプレー潤滑は、精密工学用途においていくつかの利点をもたらします:

しかし、エンジニアは、ベアリングの最適な性能と寿命を確保するために、スプレー潤滑システムを設計する際に、潤滑油の粘度、使用温度、環境条件などの要因を考慮する必要があります。

圧油潤滑は、潤滑ポンプを利用し、制御された圧力下でベアリングに油を供給する洗練された方法です。このシステムにより、重要な接触面に、正確に計量された潤滑油が連続的に供給されます。潤滑機能を果たした後のオイルは、ベアリングから回収され、オイルリザーバーに再循環され、クローズドループシステムが構築されます。この方式は、最も信頼性が高く効率的なオイル供給技術として際立っており、特に産業用途の高速、高負荷、重要なすべり軸受に適しています。

圧油潤滑の主な利点は以下の通り:

圧油潤滑を実施する場合、油の粘度、ポンプ容量、圧力設定、ろ過システムなどの要因を慎重に検討し、特定の軸受要件と運転条件に適合させる必要があります。この方法は、信頼性と精度が最優先される大型産業機械、タービン、高性能装置で一般的に採用されています。

循環式オイル潤滑システムは、高精度のオイルポンプを介して重要なベアリング部品に正確にろ過されたオイルを供給する洗練された方法を採用しています。このダイナミックなシステムは、潤滑油を連続的に循環させ、基本的な潤滑にとどまらない複数の機能を発揮させます。オイルは、ベアリングを通過した後、摩耗粒子や汚染物質を除去するための厳格なろ過プロセスを経て、熱交換器を通して効率的に冷却された後、再循環します。このクローズドループシステムは、優れた潤滑を提供するだけでなく、効果的な熱管理ソリューションとしても機能するため、熱制御が重要な高速ベアリング用途に特に適しています。

循環油潤滑の利点は以下の通りである:

このような利点から、循環油潤滑は、ターボ機械、高速工作機械のスピンドル、信頼性と効率が最優先される重要な産業機器などの高性能アプリケーションに適した選択です。

ジェット潤滑は高圧噴射方式で、精密なオイルポンプを使用して、慎重に設計されたノズルから潤滑油を高速でベアリングに直接噴射します。この高度な技術により、高速回転によって生じる空気の障壁を乗り越えて、潤滑油がベアリングの重要な表面に確実に浸透します。その後、オイルはベアリングの内部形状を通過し、反対側の端にあるオイル溝またはチャネルから排出されます。

この方法は、通常100万DN(ベアリング内径mm×回転数)を超える極端な速度で作動するベアリングにとって極めて重要です。このような速度では、周囲の空気が高速の境界層を形成してバリアとなり、従来の潤滑方法が効果的にベアリングの内部部品に到達するのを妨げます。

ジェット潤滑の効果を最適化する:

様々な潤滑方法の利点と欠点を評価した後、特定の運転条件と軸受の要件に基づいて適切な技術を選択することができます。選択のための主な原則は、以下のようにまとめることができる:

ベアリングの潤滑は、機械システムの性能と寿命に大きく影響する重要で継続的なプロセスです。潤滑油の交換サイクルは、運転条件、環境要因、潤滑油の量など、いくつかの要因に左右されます。最適な条件-運転温度が50℃(122°F)以下で、粒子状物質による汚染が最小限であるクリーンな環境-では、通常、潤滑油の交換は年1回が推奨される。しかし、運転条件が厳しくなるにつれて、交換頻度を適宜調整する必要があります。

油温が常に100°C(212°F)以上になると、潤滑油の熱安定性と粘度が損なわれるため、より頻繁な交換が必要になります。高温は潤滑油の酸化と分解を促進し、保護機能の低下と摩耗の増加につながる可能性があることに注意することが重要です。

オイル分析を通じて潤滑油の状態を定期的に監視することで、最適な交換間隔に関する貴重な洞察を得ることができる。このプロアクティブ・アプローチは、実際の運転状態に基づいたカスタマイズされたメンテナンス・スケジュールを可能にし、機器の寿命を延ばし、ダウンタイムを削減する可能性がある。さらに、適切なシール機構と濾過システムを導入することで、潤滑油の清浄度を維持し、耐用年数を延ばすことができる。

最終的には、メーカーの推奨事項を遵守し、特定の使用環境を総合的に理解することで、最適な軸受性能を確保し、機械システム全体の効率を最大化することができます。