高炭素クロム軸受鋼が破損する原因は何でしょうか?この記事では、粗大な針状マルテンサイトから過剰なトルースタイトまで、これらの重要な部品に見られる一般的な欠陥について掘り下げています。これらの欠陥の背後にある理由を探り、実用的な解決策を提案することで、エンジニアは軸受鋼部品の品質と寿命を確実に向上させることができます。熱処理問題、金属組織、製造プロセスを最適化するための是正措置について学ぶことができます。

マルテンサイト焼入れ・焼戻し後の高炭素クロム鋼軸受部品の組織は、小さな針状マルテンサイトを持つ隠微結晶または微細結晶であるべきである。さらに、微細な残留炭化物と少量の残留オーステナイトが均一に分布していることが望ましい。

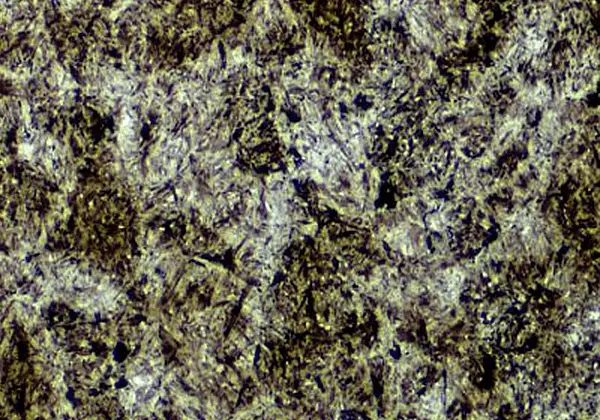

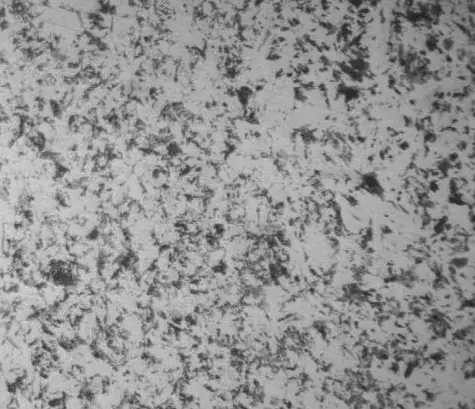

マイクロベアリングでは、図1に示すように、少量のアシキュラーまたはマッシブなトルースタイトが許容される。

次の微細構造 焼き入れと焼き戻し は、転がり軸受用高炭素クロム軸受鋼部品の熱処理に関する技術仕様書 JB/T1255-2014 の 3.2.2 項に準拠しなければならない。

この構造の高炭素クロム軸受鋼は、良好な硬度、強度、耐摩耗性、耐疲労性を示す。

焼戻し後、軸受鋼は弾性、靭性、寸法安定性などの優れた総合特性も得ることができる。

高炭素クロム鋼軸受部品の熱処理では、軸受鋼材料、熱処理工程、処理設備、人的要因などの問題により、様々な欠陥が発生する可能性がある。このような欠陥には、金属組織の過熱(粗大針状マルテンサイト)、金属組織の加熱不足(標準を超えるトルースタイト)、粗大粒炭化物、深刻なネットワーク炭化物、およびその他の組織欠陥が含まれます。

これらの金属組織欠陥の中には、過熱された金属組織(粗大針状マルテンサイト)のように、製品のスクラップを直接引き起こすものもある。しかし、その他の欠陥は製品のスクラップには至らないものの、製品の耐用年数に悪影響を及ぼす可能性がある。

例えば、加熱不足の金属組織(標準を超えるトルースタイト)は、ベアリングの耐用年数に影響を与え、ベアリングの早期リング破損につながり、ベアリング製品の品質に大きな影響を与えます。

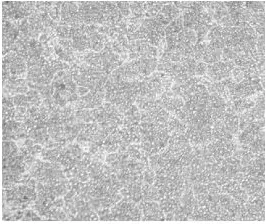

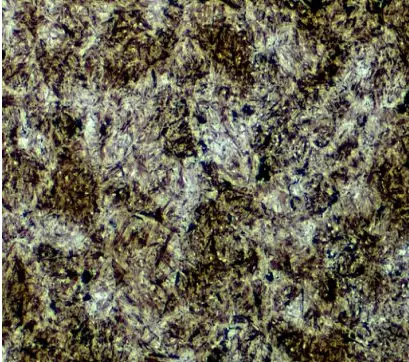

図2および図3は、超加熱温度での焼入れによって生じた金属組織を示しており、粗大な針状組織を示している。 マルテンサイト は、明確な構造特性を持つ。このような構造は、ベアリングの靭性と耐衝撃性を低下させ、耐用年数の短縮や、激しい過熱時にはクラックの焼入れにつながることが知られている。

この問題の主な原因は、焼入れ加熱温度が高すぎるか、焼入れ加熱温度の上限で保持時間が長くなり、二次炭化物が過剰に溶解することである。そのため オーステナイト 粒も成長する機会を与えられ、マルテンサイトの成長を妨げる効果が弱まり、より大きなマルテンサイト成長の可能性が高まる。

500倍(または1000倍)の金属組織顕微鏡で見ると、過熱された金属組織は粗大な針状マルテンサイトとして明らかである。

もう一つの原因として考えられるのは、原料中に深刻な帯状の炭化物が存在すること、あるいは焼鈍組織中の炭化物のサイズ分布が不均一で、その結果、焼鈍組織中に微細なフレーク状パーライトが生じることである。

通常の焼入れでも、炭化物や微粒子がまばらに分布し、マルテンサイトの成長を妨げるものが少ない領域では、粗大な針状マルテンサイトが形成されることがある。

表面 脱炭 その結果、炭化物はほとんど生じず、したがってマルテンサイトの成長を妨げる効果はほとんどない。

冷却条件が最適であれば、マルテンサイトはまだ成長し、粗大な針状マルテンサイトを形成するチャンスがある。

適切な焼入れ温度と加熱時間を選択することが重要である。これらのパラメータは、材料規格に従って選択する必要があり、炭化物バンドの形成を厳密に制御する必要がある。

の質を高める。 アニール生産中に炉の温度を注意深く監視することは極めて重要である。万一、電源や設備に障害が発生した場合は、工程への悪影響を防ぐため、適時、効果的な対策を講じる必要がある。

トルースタイトは、冷却過程における冷却不足や冷却不良によって形成される構造である。のパーライト変態の結果である。 オーステナイト.

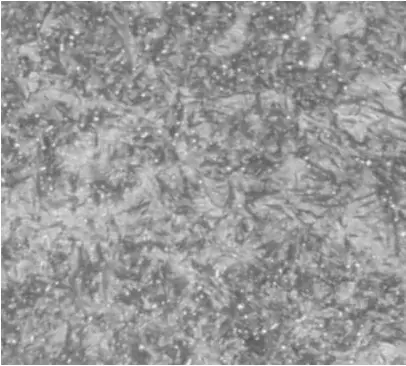

トルースタイトは非常に微細なパーライト構造を持つ。軸受鋼において、トルースタイトはその金属組織学的形態に基づいて、マッシブ・トルースタイト(図4参照)、アシキュラー・トルースタイト(図5参照)、アシキュラー組織とマッシブ組織の組み合わせ(図6参照)、およびバンド・トルースタイト(図7参照)の4種類に分類することができる。

トルースタイト組織は、焼入れされた軸受鋼に見られる。 硬さと強さ の錆が発生する。この構造は耐摩耗性や耐疲労性にも不利で、軸受鋼の耐錆性を大きく低下させる。

部品の硬度は認定範囲内であるが、少量の針状および塊状のトルースタイトの存在は、JB/T1255-2014「転がり軸受用高炭素クロム軸受鋼部品の熱処理に関する技術条件」で規定された金属組織要件を満たしている。

しかし、巨大で網目状のトルースタイトの存在は、標準規定を超え、不適格な組織となる。その結果、部品の硬度が低下し、酸洗後の軟らかい斑点が識別しやすくなる可能性がある。

加熱が不十分な場合(温度が低すぎるか、保持時間が短すぎる)、大量のトルースタイトが形成される。その結果、オーステナイト系合金濃度が不均一になり、鋼の特定部位で焼入れ性が低下し、通常の冷却中にパーライト変態が起こる。

アシキュラートルースタイトは冷却不良により形成される。 急冷媒体 は鋼材を十分な速度で冷却することができない。通常の加熱を行なっても、鋼材のある部分は、冷却速度に達しないことがある。 臨界冷却速度 適切な硬化のために必要である。

帯状トルースタイトは、軸受鋼の原料中に炭化物が存在し、それが炭素濃度の低い部分に帯状に分布している場合に形成される。

生産中にトルースタイトが出現した場合は、その金属組織を検査し、原因を分析して適切な対策を講じなければならない。

もしトルースタイトが塊状であれば、焼入れ加熱温度を適切に上昇させ、保持時間を延長すべきである。

もしトルースタイトがアシキュラー状であれば、冷却速度を上げるべきである。

加熱温度、保温、冷却が正常範囲内であるにもかかわらず、トルースタイトが発生する場合は、原料の問題、温度管理の問題、設備の故障など、考えられる原因をチェックする必要がある。タイムリーに原因を特定し、必要な対策を講じることが重要である。

図8は、4%硝酸アルコール溶液を使用した深部腐食の結果生じた深刻なネットワーク炭化物の形成を示している。

この構造的欠陥は、焼入れ工程で生じるのではなく、不適切な圧延、鍛造、または アニール.焼入れ後の検査によってのみ発見できる。

鋼中に網目状炭化物が存在すると、化学組成の不均一性が増大する。このため、熱処理や焼き入れ時に大きな構造応力が発生し、部品の変形や割れを引き起こす可能性がある。

網目状の炭化物は、マトリックス結晶粒間の関係を弱め、炭化物を減少させる。 鋼の機械的性質.特に、鋼の衝撃特性を大きく低下させる。さらに、網目状炭化物のレベルが高くなると、鋼の衝撃特性は低下し続ける。

ネットワーク炭化物は、鋼の曲げ強さと引張強さにも大きな影響を与える。さらに、接触 疲労強度 の鋼の接触疲労強度は、網目状炭化物のレベルが高くなるにつれて低下する。実際、粗大な網目状炭化物を有する長手方向試験片の接触疲労強度は約30%減少する。

網目状炭化物の等級が上がるごとに、部品の寿命は約 3 分の 1 減少する。重度の網目状炭化物は、その後の球状化焼鈍工程で除去することはできません。 ノーマライジング・プロセス.

網目状の炭化物が軽い場合、球状化焼鈍中に網目の一部が破壊され球状化することがある。ただし、炭化物粒子が大きい場合は、球状化焼鈍組織中の炭化物粒子が不均一になることがある。

ベアリング鋼の原材料に含まれる網状炭化物について厳格な管理を実施すべきである。網状炭化物のレベルは、高炭素クロム軸受鋼のGB/T18254-2016で規定された制限値を超えてはならない。

ベアリング鍛造品の鍛造工程では、冷却速度が遅いために生じる網目状の炭化物の形成を避けるために、冷却速度を調節することが重要である。

必要であれば、鍛造品の冷却速度を早め、網目状炭化物の発生を防ぐために空冷を利用することもできる。

焼入れ後の高炭素クロム軸受鋼部品の組織における一次欠陥の原因について詳細な分析を行い、高炭素クロム軸受鋼部品の焼入れ品質を改善するための予防策および是正策を提案した。

高炭素クロム軸受鋼部品の焼入れ品質を保証し、軸受製品の信頼できる内部品質を保証するためには、生産慣行の複雑性を考慮し、さまざまな状況を具体的に分析することが極めて重要です。