ベアリングはヘリカルギアモータの効率と耐久性にどのような影響を与えるのでしょうか?この記事では、ベアリングの重要な役割について掘り下げ、その選択と配置、そしてヘリカルギアシステムにおける複雑な荷重の扱い方について説明します。読者は、ギヤモータ設計の最適化、信頼性の確保、メンテナンスの課題の低減に関する洞察を得ることができます。正確なベアリングの配置が、ギアの噛み合い精度とモータ全体の性能にどのような影響を与えるかを学んでください。

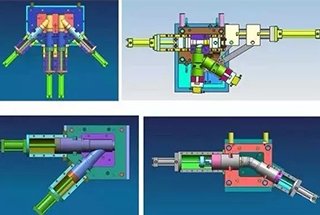

現在、多くの機器が小型化・軽量化を追求しており、モーターとギアボックスの一体化が強く求められることが多い。そのため、モーターとギヤボックスの一体化が求められることもあります。

例えば、モーターシャフトは直接ギアボックスの高速シャフトとして機能し、ギアに直接接続する。

この設計は確かに機器のサイズを小さくし、接続を簡素化する。適切に設計されれば、信頼性も向上し、全体的なコストも削減できる。

しかし、この統合された設計は、設計、製造、据付においてモーターメーカーに新たな課題を突きつけている。この記事では、ギアモーターがベアリングの選択と配置にもたらす問題について説明する。

議論の便宜上、比較的複雑な負荷状況を持つヘリカルギアモータについて話すことにする。

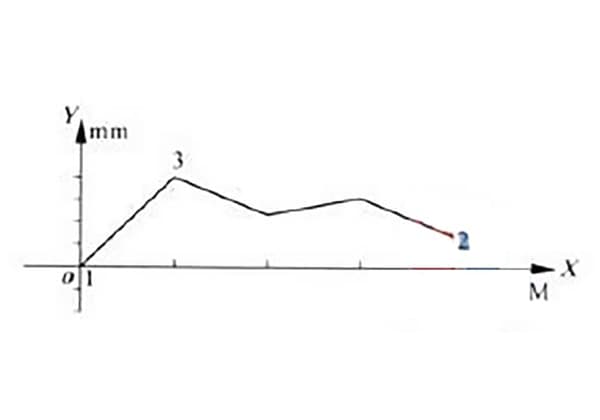

以下は、ヘリカルギアシャフトシステムの力図です(以下の議論では、両側が深溝玉軸受であると仮定しています:)

モーターを設計する際、一般的にローター部分の接線力は軸受荷重の計算に含めません。その主な理由は、モーターローターの接線力は、常に等しいが反対向きの力で相殺されるため、この荷重が軸受に伝わらないからです。

しかし、ギアボックス・トランスミッションの場合は事情が異なる。例えば上図では、モーターはヘリカルギアに直結されている。ギアはトルクを伝達し、一方向の接線力に耐える。

釣り合う反対側の力がなければ、この接線力は支持荷重の計算に含めなければならない。

従って、上の図では、モーターシャフトシステム全体が負担するラジアル力には、以下のものが含まれる:

一方、ギアはヘリカルギアであるため、モーターはヘリカルギアの軸力Faに耐えることになります。したがって、軸系軸受の寿命を検証する際には、上記のすべての荷重を考慮する必要があります。

上の図を例に説明しよう。画像には、シャフトシステムの位置決め端と非位置決め端のマーカーは描かれていません。

これまでの記事で、モーターシャフトシステムには、1つの位置決め端と1つの非位置決め端が必要であることを取り上げてきました。そこで、このヘリカルギアシャフトシステムのベアリング配置を分析してみよう。

モーターシャフトはギアに直結しているため、モーターエンジニアはギアの噛み合い精度を考慮しなければなりません。ギヤのかみ合わせに問題があれば、深刻な結果を招きかねない。

上記の例では、ギアの噛み合い精度に最も直接影響する要因は、シャフトの軸方向と半径方向の振れです。

ベアリングのラジアル方向の振れは、ベアリングのラジアルすきまによっておおよそ確保できる。

しかし、シャフトの軸振れは、ベアリングシステムの位置関係を考慮する必要がある。

例えば、図のように位置決め端が後部軸受に配置されている場合、モータが冷えた状態から安定した使用温度になるまで運転すると、ロータの温度が上昇する。

その結果生じる熱膨張は、シャフトのフローティングエンドから外側に伝わります。この伝達は直接モーター軸端のギアに達する。ギヤの軸方向移動は、必然的に噛み合いに影響する。

したがって、ギヤの噛み合わせの観点からは、位置決め端はできるだけギヤ側に配置する必要がある。

メンテナンスの観点からは、後端軸受がフローティングエンドであれば、後端軸受と予圧ばねのメンテナンスは、前端軸受に影響を与えることなく、独立して行うことができる。逆に、そうでない場合は、同じメンテナンスでもモーター全体を分解する必要があります。

しかし、位置決め端をギア側に近づけることは、さらなる衝撃ももたらす。

まず、ベアリングの大きさである。この構造では、2つのベアリングのラジアル荷重分布に明らかな違いがある。左のベアリングが負担するラジアル荷重は右のベアリングのそれよりも大きく、したがって左のベアリングのサイズ選択は大きくなる。

第二に、モーターベアリングの位置決め端はアキシャル力を負担することが分かっている。左側を位置決め端の軸受とすると、軸受のアキシャル力の条件下で、この軸受サイズはさらに大きくなる。

現実には、単一モータの軸系設計では、2つの軸受が負担する荷重をできるだけ均等にする配慮が必要である。

しかし、この用途では、フロントエンド・ギアの特別な要件のため、モーター・エンジニアは妥協しなければならない。

上記では、ギアモーターの軸受配置の一側面について述べたに過ぎない。実際には、このような設計は次のような他の課題をもたらす:

円すいころ軸受を使用する場合、ギアボックスの分野での追加知識が必要です。 ベアリング・アプリケーション ベアリングの予圧を調整するなどの技術が必要である。

このことは、モーター・エンジニアにとって、また新たな大きな課題となる。モーター技術者は、このようなモーターシャフトシステムを設計する際、不必要な損失を避けるために、以前のモーター構造をやみくもに「コピー」しないようアドバイスされる。