機械間でどのように動力を伝達しているのか不思議に思ったことはありませんか?ベルトドライブは、機械工学に革命をもたらしたシンプルかつ独創的なソリューションです。このブログでは、ベルトドライブの基本原理から様々な応用例まで、ベルトドライブの魅力的な世界を探ります。現代の機械に欠かせないこの部品に隠された謎を解き明かし、ベルトドライブが今日の世界をどのように形作り続けているのかを発見しましょう。

ベルトドライブは、連続した柔軟なベルトを使用して、回転運動とトルクを駆動シャフトから1つまたは複数の従動シャフトに伝達する機械的動力伝達システムです。このシステムは、駆動部と従動部が空間的に離れている場合に特に効果的で、かなりの距離にわたって効率的に動力を伝達することができます。

ベルト・ドライブはいくつかの主要部品から構成されている:

他の機械式トランスミッションと比較して、ベルトドライブにはいくつかの利点があります:

しかし、ベルトドライブにも限界がある:

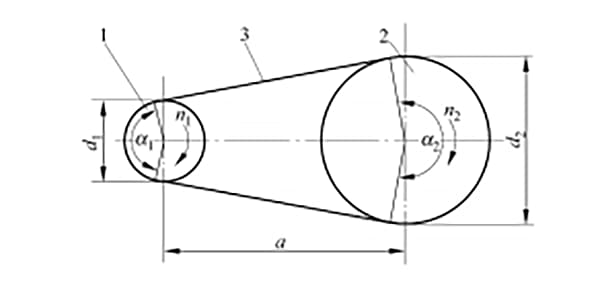

ベルトドライブシステムは、図 8-1 に示されるように、駆動プーリ、従動プーリ、両プーリにぴったりと嵌め合わ せた伝動ベルト、およびそれを支える機械フレームという、いくつかの主要な構成要素からなる基本的な動力伝達機構である。この配置は、摩擦力を通じて、ある回転軸から別の回転軸への機械エネルギーの伝達を容易にする。

駆動プーリーは、通常、電気モーターやエンジンなどの動力源に接続され、システムの動きを開始します。プーリーが回転すると、プーリーの表面摩擦が伝動ベルトと係合し、ベルトが動きます。この動きは、動力を必要とする機械や装置のシャフトに取り付けられている従動プーリーに伝達されます。

ベルトドライブシステムの効率と性能は、いくつかの要因に左右される:

ベルトドライブは、衝撃吸収、騒音低減、かなりの距離まで動力を伝達できるなどの利点があります。しかし、経年変化による摩耗や伸びのため、定期的なメンテナンスや交換が必要になる場合があります。

1- 駆動プーリー

2- ドリブンプーリー

3- ドライブベルト

ベルトドライブは、その駆動原理によって摩擦式と噛合式に分類されます。この記事では、主に摩擦ベルトドライブに関する問題について説明します。

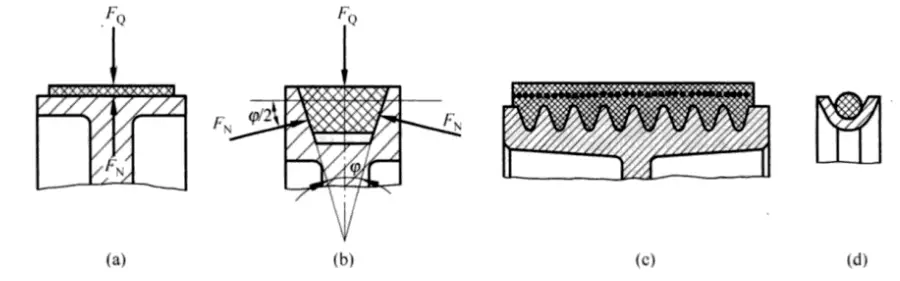

2.1.摩擦ベルトドライブは、プーリに密着する駆動ベルトとプーリの接触面の間に発生する摩擦力によって運動と動力を伝達する。駆動ベルトの断面形状により、平ベルト、Vベルト、マルチウェッジベルト、丸ベルトに分けられる。

2.1.1 平ベルトの断面は長方形で、プーリと接触する内面が作用面である。主に、同じ方向に回転する平行な2つのシャフト間の長距離伝達に使用される。

2.1.2 Vベルトの断面は台形で、プーリーの溝に接する2つの面が作用面となっている。プーリーの溝も台形である。くさび面の力分析によると、張力と摩擦係数が等しい条件下では、Vベルトが発生する摩擦力は平ベルトのそれよりも大きい。

そのため、Vベルトはより強い伝動能力とコンパクトな構造を持っており、機械伝動に広く使用されています。Vベルトはその幅と高さによって、レギュラーVベルト、ナローVベルト、ワイドVベルト、自動車用Vベルト、コグ付きVベルト、ハイアングルVベルトなどに分けられる。現在、最も広く使用されているのはレギュラーVベルトである。

2.1.3 平ベルトとマルチVベルトのハイブリッドであるマルチウェッジベルトは、両者の長所を兼ね備えており、コンパクトな構造が要求される大型動力伝達システムでよく使用される。

2.1.4 丸ベルトの断面は円形で,ミシンや計器のような低速,低出力の伝動装置にのみ使用される。

2.2 かみ合いベルトドライブは、ベルトの歯とプーリーの歯をかみ合わせることによって運動と動力を伝達する。そのため シンクロナスベルト 図8-3に示すようなドライブが典型的な例である。

シンクロナスベルトは、摩擦ベルト伝動の利点を保持するだけでなく、高い動力伝達、正確なギア比を提供し、テープレコーダー、食品ミキサー、CNC工作機械、繊維機械など、滑らかな伝動と高い精度が要求される場面でよく使用されます。シンクロナスベルトの断面は長方形で、ベルトの内面は歯状になっている。

摩擦駆動のベルトの構造とは異なり、シンクロナスベルトの強度層はほとんどがスチールワイヤーロープで構成されているため、荷重による変形が少ない。シンクロナスプーリのエッジも、ベルトの内周面に対応するインボリュート歯形で製造され、インボリュート歯車による生成プロセスで製造される。 切削工具.したがって、プーリーの歯の寸法は、使用する切削工具のサイズに依存する。

ベルトドライブは優れた弾性を発揮するため、振動を効果的に緩衝・吸収し、騒音の発生を最小限に抑えながらスムーズな動力伝達を実現します。過負荷状態では、ベルトとプーリー間の制御された滑りが保護メカニズムとして機能し、他のドライブトレインコンポーネントへの潜在的な損傷を防ぎます。ベルトトランスミッションシステムはシンプルであるため、製造、設置、メンテナンスが容易であり、費用対効果の高い動力伝達ソリューションを実現します。

運転中、変速ベルトは弾性スリップを起こし、変速比がわずかに変化することがある。この現象は、一般的には管理可能ですが、厳密に一定の速度比を維持することはできません。ベルトドライブは通常、他の動力伝達方式に比べて全体の寸法が大きく、その結果、伝達効率がわずかに低下することがあります。その結果、ベルトトランスミッションシステムは、50kW以下の動力伝達用途に最も一般的に採用され、最適なベルト速度は5~25m/sです。効率的な運転のために推奨される変速比は、5:1を超えるべきではありません。適切な設計とメンテナンス条件下で、ベルトドライブシステムは92%から97%の効率を達成することができます。

ベルトドライブは、弾性変形が動力伝達とシステムの信頼性に重要な役割を果たす動的条件下で作動する。エラストマー材料と補強繊維で構成されるドライブベルトは、負荷がかかると粘弾性挙動を示します。張力が加わると、ベルトは弾性伸縮を起こし、変形の大きさは加えられた張力に正比例します。

運転中、ベルトのタイト側(F1)とスラック側(F2)の間には張力差が存在し、F1>F2である。この張力不均衡により、ベルトの長さに沿って不均一な弾性伸びが生じる。タイト側は高い引張応力により伸びが大きく、スラック側は比較的伸びが小さい。この差延伸は、ベルトが効率的に動力を伝達する能力の基本です。

ベルトの弾性的な性質も、2つの重要な現象に寄与している:

弾性スリップはベルトドライブに内在する現象であり、ドライブベルトの作動サイクル中に必然的に発生する。この複雑な挙動は、ベルト材料の弾性特性と、ベルト経路に沿って経験される様々な張力から生じます。

駆動ベルトのタイト側がA点で駆動プーリと噛み合うと、ベルト速度(v)は、最初はプーリ1の周速度(v1)と一致する。しかし、プーリー1がA点からB点へと回転するにつれて、ベルトの張力はF1からF2へと徐々に減少し、その結果、弾性伸びが減少します。このベルトの漸進的な短縮は、プーリ面に沿って後方への微小な相対滑りを引き起こし、ベルト速度(v)はプーリ1の周速度(v1)よりわずかに小さくなる。

逆に、ベルトが入口点Cから出口点Dまで従動プーリ2と接触するにつれて、摩擦によってベルト張力がF2からF1まで増加する。この張力の増加はベルトの緩やかな伸びにつながる。その結果、プーリー2の表面で小さな前方相対滑りが発生し、ベルト速度(v)がプーリー2の角速度(v2)をわずかに上回る。駆動ベルトの弾性変形によるこの差スリップは、弾性スリップと呼ばれる。

弾力的なスリップが意味するものは大きい:

弾性スリップの影響を軽減するために、エンジニアはベルト張力を最適化したり、弾性を低減した適切なベルト材料を選択したり、重要な用途にアクティブテンションシステムを導入したりするなどの戦略を採用することがあります。様々な産業用途において、効率的で信頼性の高いベルトドライブシステムを設計し、維持するためには、弾性スリップを理解し、考慮することが極めて重要です。

ベルトドライブシステムの運転中の主な故障モードは、プーリー上でのベルトの滑り、ベルトの加速摩耗、疲労による故障です。これらのモードはそれぞれ、システムの性能と信頼性に大きな影響を与えます:

さらに、あまり一般的ではないが、同様に重大な故障モードには以下のようなものがある:

2.1 スリッページ

ベルトドライブは摩擦で作動する。初期張力F₀が一定であるとき、有効周力Fがベルトと車輪表面間の限界摩擦力を超えると、ベルトは車輪表面上で明らかに本格的な滑りを経験し、これはスリップとして知られる現象である。

ベルトにスリップが発生すると、駆動プーリーは回転し続けますが、従動プーリーとベルトの両方が大幅な速度低下を起こし、あるいは完全に停止します。スリップはドライブの故障を引き起こし、ベルトの摩耗を悪化させるため、有害な現象です。通常の運転では、スリップは避けるべきです。

弾性スライディングとスリップは、明確に異なる2つの概念である。その違いは表8-1に概説されている。

表8-1 弾性スライディングとスリップの違い

| 項目 | 弾性スライディング | スリップ |

| 現象 | ローカルベルトのローカルホイール表面での滑り | ベルトとホイール表面の間には、接触弧全体で相対滑走が発生する。 |

| 発生原因 | ベルト両側の張力差 | 有効引張力がベルトとホイール表面の間の最終摩擦力に達するか、それを超える。 |

| 結論 | 不可避 | 避けることができる |

2.2 疲労故障 ベルトの

トランスミッションベルトにかかる応力は、動作に伴って変化し、交互応力を形成する。回転速度が高いほど、ベルトが短いほど、単位時間当たりにベルトがプーリーに巻き付く頻度が高くなり、応力の変化がより頻繁に起こります。時間が経つにつれて、交互応力の繰り返しがベルトの剥離や断裂を引き起こし、最終的にトランスミッションの故障につながる疲労破壊につながる可能性があります。

伝動ベルトは、プーリーに取り付けられたとき、ベルトドライブの正常な動作を保証するために一定の張力を持つ必要があります。しかし、一定期間稼動すると、ベルトの塑性変形により弛みが生じ、初期の張力が徐々に低下し、ベルトの耐荷重性が低下します。

トランスミッションベルトの初期張力を制御し、ベルトドライブの動作能力を確保するために、適切な張力調整装置を使用する必要があります。一般的に使用されるいくつかの張力調整装置を図 8-11 に示す。

水平に配置された、あるいは適度に傾斜したベルト駆動装置では、図8-11(a)に示すような張力調整装置を使用することができる。プーリーを備えたモーターの位置をねじで調整し、ベルトの張力を増加させる。 中心距離こうして張力が得られる。調整方法は、モーターをスライドレールに取り付け、ベルトの最初の張力調整時に、調整ねじを使ってモーターを所望の位置まで押します。

垂直または垂直に近いベルトドライブでは、図8-11(b)に示すようなテンション装置を使用することができる。スイングフレーム(モータ軸中心)の位置を調整することで、中心距離を大きくしてテンションをかける。調整方法は、スクリューのナットを調整し、固定支持軸を中心にマシンベースをスイングさせ、初期張力を調整する。位置を調整したら、ナットをロックする必要がある。

図8-11(c)は自動張力調整装置を示しており、プーリーを備えたモーターがフローティング・スイング・フレームに取り付けられている。モーターとスイングフレームの重量を利用して、プーリーとモーターが固定支持軸の周りをスイングし、自動的に中心距離を調整して張力を得る。この方式は、動力伝達が小さく、垂直に近い配置のベルトドライブによく使われる。

図8-11(e)は、張力調整輪が錘によって自動的にベルトを押圧し、張力を得るものである。この方式は、変速比が大きく中心距離の小さい平ベルト駆動装置に多く用いられ、ベルトの寿命に大きく影響する。

ベルトドライブの中心距離を調整できない場合、図8-11(d)に示すように、テンションプーリ を使ってベルトに張力をかけることができる。テンションプーリは、ベルトが一方向に曲がるように、一般に弛み側の内側に取り付ける。小プーリの巻き付け角度が過度に小さくならないように、テンションプーリはできるだけ大プーリの近くに設置する。

1.Vベルトの直線速度は毎秒25メートルを超えてはならず、平ベルトの直線速度は一般的に毎秒10~20メートルである。特別な場合には、速度を下げることができる。ベルトの直線速度は次の式で計算できる:

V = πDn / 60 x 1000(メートル/秒)

どこ

2.小さなベルトプーリが1秒間に平ベルトを通過する回数Cは、3~5回を超えてはならず、Vベルトの場合は20回を超えてはならない。

C=V÷L(回数/秒)

ここで、L-ベルトの長さ(m)

3.小径Vベルトプーリの巻き付け角度は120°(平ベルトは150°)を下回らないようにし、そうでない場合は2つのベルトプーリの径差を小さくするか、中心距離を大きくするか、プレッシャープーリを取り付ける。

4.ベルトの寿命を縮める過度の屈曲を避けるため、小型ベルトプーリの直径は小さすぎないこと。

平ベルトドライブの場合、小ベルトプーリーの直径は一般的に布テープの厚さの25~30倍以上であるべきである。

小型平ベルト・プーリーの最小直径D_minは、次式で計算できる:

D分 = C³√N / n1 (mm)

どこ

Vベルトドライブの場合、小径Vベルトプーリの直径は以下の値以下であってはならない。そうでないと巻き付け角度が不足し、ベルトが滑って破損しやすくなります。

| Vベルトモデル | O | A | B | C | D | E | F |

| 小型プーリーの最小直径(mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5.平ベルト・プーリーの中心距離は、2つの車輪の直径の和の2倍以上でなければなりません。Vベルト・プーリーの中心距離は、2つの車輪の直径の和の半分以上でなければなりませんが、2倍を超えてはなりません。

6.ベルトの長さLは以下の式で計算できる:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (オープン・トランスミッション)

式中、Aは2つのベルトプーリ間の中心距離(mm)を表し、D2、D1はそれぞれ大ベルトプーリ、小ベルトプーリの直径(mm)を表す。

7.ベルトの初期張力は、ベルト断面積1平方センチメートル当たり約16~18kgの力で締め付ける。

1.平ベルト伝動の場合、ベルトの断面積は、伝動に使用される動力とベルトの直線速度に基づいて計算することができる。

F=P/K (cm²)

この式では

Kは実際の有効応力(kg/cm²)を表します。ゴムベルトの場合、Kは10~25kg/cm²の範囲で選ぶことができる。直線速度が速い場合、荷重衝撃が大きい場合、始動荷重が大きい場合、連続作業時間が長い場合、巻き付け角度が小さい場合は、小さい値を選ぶことができ、そうでない場合は大きい値を選ぶことができる。

計算された断面積に基づいて、ベルトの幅と厚さを決定することができる。ベルトの各層の厚さを約1.2mmとすると、平ベルトの層数は概算できる。

2.Vベルト送電の場合、以下の表を参照して、送電電力からVベルトの種類を決定してください。

各種Vベルトに適用される出力範囲。

| 出力トランスミッション(kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | 150以上 |

| 推奨モデル | O | O、A | O,A,B | A,B | B,C | C,D | D,E | E,F | F |

Vベルトの本数Zは、以下の式で計算できる:

z = n / (z0 * c1 * c2) ^ 0.5

どこでだ:

| ベルト巻き付け角度 a | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - 作業条件係数;0.6-0.7。

Vベルト・プーリーの溝(図参照)の寸法は下表のとおりです。

Vベルト1本で伝達される動力(kW)。

| モデル | 小ベルトプーリーの直径 D1 (mm) | ベルト速度 (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Vベルト・プーリーの溝の寸法図

変速比を計算する場合、プーリーの直径はホイールの外周ではなく、図のDの位置を指します。さらに、ベルトには1%の滑りがあることを考慮してください。

Vベルト・プーリーの溝の寸法:

| 溝寸法(mm) | モデル | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| 対応スロット角度 φ | Vベルト・プーリーの最小直径(単位:ミリメートル) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |