金属加工プロジェクトの曲げ代を正確に計算する方法を疑問に思ったことはありませんか?このブログでは、曲げ代の公式と計算の魅力的な世界を探ります。経験豊富な機械エンジニアである私が、板金設計の重要な側面である曲げ代をマスターするために、重要な概念と実践的な洞察をご案内します。あなたのプロジェクトで、正確で効率的な曲げ加工を行うための秘密を解き明かしましょう!

曲げ代は、板金加工の分野、特に曲げ加工を行う場合に重要な概念です。これは、金属板の曲げに対応するために必要な材料の追加長さを指します。曲げ代を理解し、正確に計算することは、曲げ部品の最終寸法が設計仕様を満たすことを保証するために不可欠です。

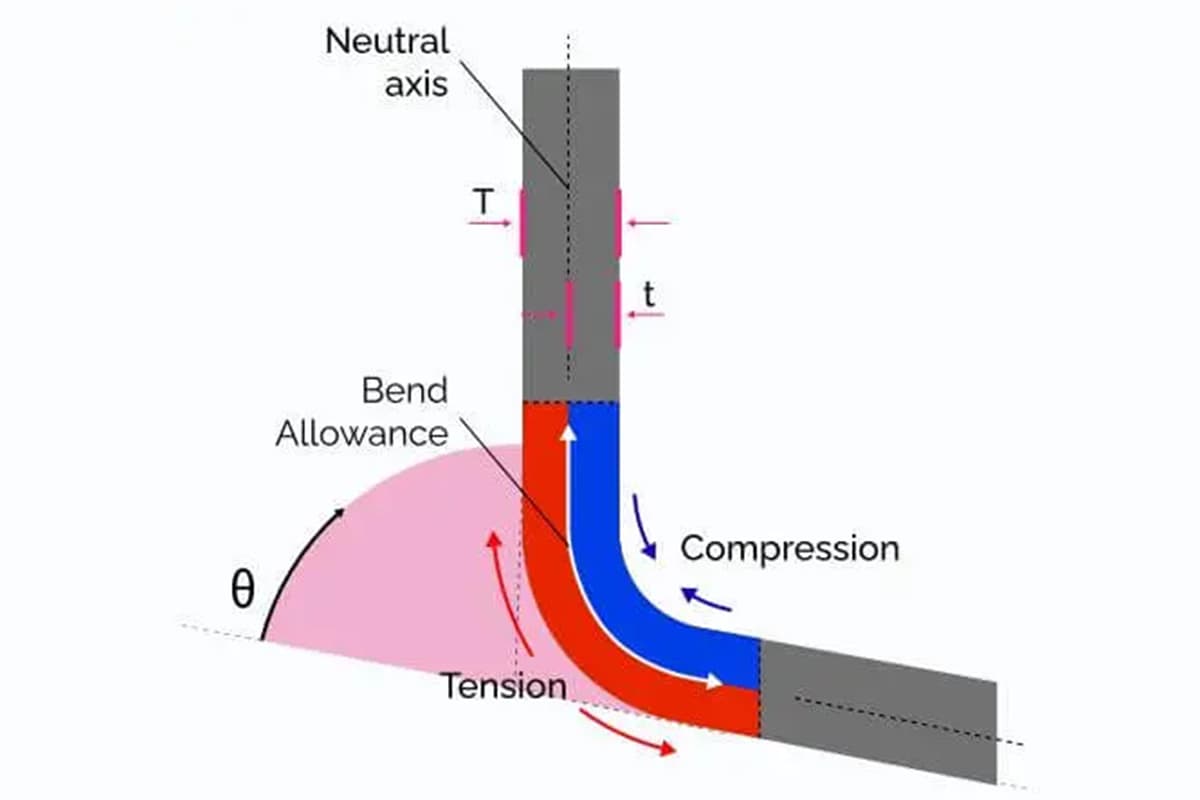

正確な曲げ代の計算は、加工工程では不可欠です。平らな金属板を曲げると、曲げ部の外側の材料は伸び、内側の材料は圧縮されます。この変形を考慮しなければ、最終製品は意図した設計と一致せず、不正確さや潜在的な不具合につながります。曲げ代は、加工者が平坦なパターン寸法を調整するのに役立ち、曲げ加工された部品が正確な要件を満たすことを保証します。

曲げ代の計算には、いくつかの重要なパラメータが影響します:

というコンセプトである。 曲げ代 金属板が曲げられるとき、金属板には3つの寸法、すなわち2つの外形寸法(L1とL2)と1つの厚さ寸法(T)がある。

L1とL2の和は展開長さ(L)より大きく、両者の差は曲げ代(K)として知られていることに注意することが重要である。

したがって、ベンドの展開長さは、L = L1 + L2 - Kとして計算できる。

関連記事

の公式はどうだった? 曲げ代 どのように計算するのですか?そして、どのように計算するのか? 曲げ代?

曲げ代は、成形部品の内半径に依存します。成形品の内半径(I.R.)は、Vダイの下型開度によって決まります。軟鋼の内半径は、パンチ半径が5/32 x Wより小さい場合、5/32 x 下部Vダイ開度(W)となります。

I.R.<材料厚さ(t)の場合

I.R.> 2 x 素材の厚さ (t) の場合

ここで A= (180 - 曲げ含む角度)

内半径がtまたは2tに等しい場合、またはtと2tの間の場合、曲げ代は上記の2つの式から曲げ代の値を補間して計算される。

また、この曲げ代を計算するには、以下の計算式を使うこともできる:

この式は、成形される部品の多様な形状と特性を考慮したものである。

材料の厚さ(T)、曲げ角度(A)、内側 曲げ半径 (R)、および曲げられる材料のKファクターが、この計算で最も重要な要素である。

上記の式から明らかなように、曲げ代を計算するのは簡単な作業である。

前述の数値を計算式に代入することで、曲げ代を求めることができる。

曲げ角度が90°の場合、曲げ代の式は次のように簡略化できる:

注:ほとんどの標準的な素材と厚さのKファクターは、通常0~0.5である。

Kファクターの値は、以下の方法で正確に計算できる。 Kファクター計算機:

曲げ代(BA)の公式は、曲げを形成するのに必要な材料の長さを計算するのに不可欠です。この一般式は、さまざまな材料や曲げ方法に広く適用できます:

どこでだ:

Kファクターは、曲げ加工中に長さが変化しない中立軸の位置を示すため、非常に重要です。通常、Kファクターは0.3から0.5の間で、材料の種類、厚さ、半径、曲げ方法によって異なります。

異なる材料には固有の特性があり、曲げ代の計算を調整する必要があります。このような調整により、特に90°ベンドでの精度が保証されます:

軟らかい黄銅や銅のような軟らかい材料の場合、曲げ代は次のように計算される:

ba = (0.55 × t) + (1.57 × r)

この調整は、素材の延性と変形に対する抵抗力の低さを考慮したものである。

半硬質銅または黄銅、軟質鋼、アルミニウムの曲げ代は以下の通り:

BA = (0.64 × T) + (1.57 × R)

これらの素材は適度な硬さがあり、柔らかい素材よりも若干高い許容量を必要とする。

青銅、硬銅、冷間圧延鋼、バネ鋼のような硬い材料の場合、計算式は次のようになる:

BA = (0.71 × T) + (1.57 × R)

このような素材は曲げに強いため、より高い許容量が必要となる。

シートメタル部品の平らな部分の長さの合計を決定するために、曲げ代を平らな部分の長さに加えます:

平らな長さ=脚の長さ1+BA+脚の長さ2

このアプローチにより、曲げ加工後の最終的な部品寸法が正確になる。

厚さ2mm、曲げ半径5mmのアルミニウム板を90°曲げる場合を考えてみましょう。半硬質銅、黄銅、軟鋼、アルミニウムの材料別公式を使用します:

バ=(0.64×2)+(1.57×5)

バ=1.28+7.85=9.13

この部品に50mmずつの平らな部分が2つある場合、平らな部分の長さの合計は次のようになる:

平らな長さ = 50 + 9.13 + 50 = 109.13mm

正確な測定のためには、曲げ代に加えて、曲げ控除(BD)とアウトサイド・セットバック(OSSB)が重要です:

ベンド・デダクション(BD)=OSSB-BA

どこでだ:

これらの配合と考慮事項は、曲げ代を正確に計算し、板金部品が正しい寸法と適合性で製造されるようにするために不可欠です。

曲げ代は、板金曲げ加工、特にアルミニウムのような材料の曲げ加工において重要な要素です。曲げ加工中に発生する材料の伸びを考慮し、正確な最終寸法を確保します。ここでは、アルミニウム板に使用される具体的な計算式とその応用について説明します。

アルミニウム板の曲げ代は、以下の式で計算できる:

𝐿=𝐿1+𝑏-1.6𝑇

どこでだ:

この値1.6ᵄは経験的に導き出されたもので、つまり実践的な実験と生産経験によって確立されたものです。この係数は、曲げ加工中の材料の挙動を考慮し、最終寸法の正確さを保証します。

この公式が特定の条件下で特別に適用されることに注意することが重要だ:

アルミニウム板の拡大サイズを決定するには、以下の手順に従ってください:

この計算により、曲げ加工前に必要なフラット・パターンの長さが得られ、最終的な曲げ加工品が正しい寸法になることが保証されます。

以下に提供する曲げ代計算機は、正確な板金加工に不可欠な曲げ代の値を計算するプロセスを簡素化します。曲げ代は、曲げ線間の中立軸の長さであり、曲げ部品の正しいブランクサイズを決定するのに役立ちます。

θと表記される曲げ角度は、曲げ代の公式における重要なパラメータである。これは、シートメタルが曲げられる角度を表します。曲げ角度は通常度単位で測定されますが、式を使ってラジアン単位に変換することができます:

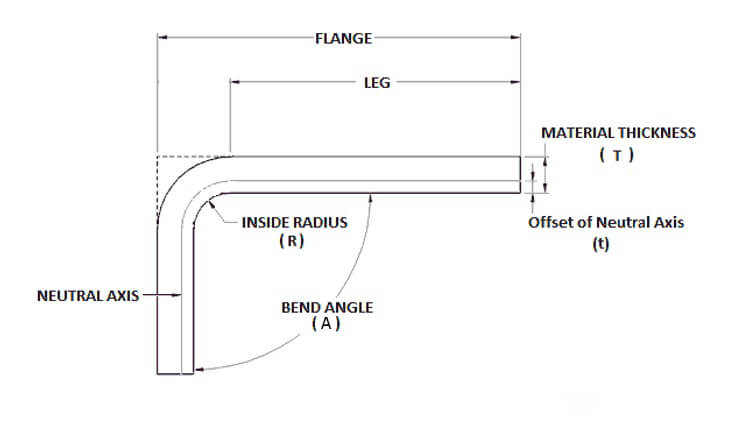

内半径はrで表され、曲げの内側曲線の半径です。この半径は、曲げ加工中に材料内で発生する伸びや圧縮の量に直接影響します。内半径が小さいほど変形が大きくなり、曲げ代の計算でこれを考慮する必要があります。

材料の厚さはTと表記され、曲げられるシートメタルの厚さです。厚い材料ほど伸びや圧縮が顕著になり、全体的な曲げ代に影響します。曲げ代を正確に計算するには、材料の厚さを正確に測定することが不可欠です。

Kファクターは、材料の厚みに対する中立軸の位置を表す無次元値である。中立軸は、曲げ加工中に長さが変化しない材料内の理論的な線である。Kファクターは材料の特性や曲げ方法によって異なり、一般的にはほとんどの材料で0.3から0.5の範囲になります。中立軸の位置の公式は以下の通り:

中立軸の位置=K×T

中立軸は、曲げ加工中に長さが変わらない材料内の仮想線です。その位置を理解することは、正しい曲げ代を計算する上で非常に重要です。

曲げ代はBAと表し、曲げを形成するのに必要な中立軸の長さである。次の式で計算される:

この計算式は、曲げ角度、内半径、材料の厚さ、Kファクターを使用し、正確な曲げ代を計算します。

曲げ代表は、板金加工に携わる専門家にとって不可欠な資料です。一般的な材料の板厚、曲げ半径、曲げ角度、曲げ代、曲げ減点値などの主要なパラメータを包括的にリストアップしています。この情報は、曲げ加工後の板金部品の展開長さを正確に計算するために非常に重要です。

さらに読む:

| テレビ | アングル | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 最短サイズ |

| V4 | 90 | 0.9 | 1.4 | 2.8 | ||||||||||

| V4 | 120 | 0.7 | ||||||||||||

| V4 | 150 | 0.2 | ||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | |||||||||

| V6 | 120 | 0.7 | 0.86 | 1 | ||||||||||

| V6 | 150 | 0.2 | 0.3 | 0.4 | ||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | ||||||||

| V7 | 120 | 0.8 | 0.9 | 1 | ||||||||||

| V7 | 150 | 0.3 | 0.3 | 0.3 | ||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | ||||||||

| V8 | 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||

| V8 | 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||

| V8 | 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||

| V8 | 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||

| V8 | 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | ||||||||||

| V10 | 120 | 1.3 | 1.6 | |||||||||||

| V10 | 150 | 0.5 | 0.5 | |||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | |||||||||

| V12 | 30 | 0.5 | 0.6 | 0.7 | ||||||||||

| V12 | 45 | 1 | 1.3 | 1.5 | ||||||||||

| V12 | 60 | 1.7 | 2 | 2.4 | ||||||||||

| V12 | 120 | 1.4 | 1.7 | 2 | ||||||||||

| V12 | 150 | 0.5 | 0.6 | 0.7 | ||||||||||

| V14 | 90 | 4.3 | 10 | |||||||||||

| V14 | 120 | 2.1 | ||||||||||||

| V14 | 150 | 0.7 | ||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | ||||||||||

| V16 | 120 | 2.2 | ||||||||||||

| V16 | 150 | 0.8 | ||||||||||||

| V18 | 90 | 4.6 | 13 | |||||||||||

| V18 | 120 | 2.3 | ||||||||||||

| V18 | 150 | 0.8 | ||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | |||||||||

| V20 | 120 | 2.3 | 3.3 | |||||||||||

| V20 | 150 | 0.8 | 1.1 | |||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | |||||||||

| V25 | 120 | 2.8 | 3.1 | 3.4 | ||||||||||

| V25 | 150 | 1 | 1 | 1.2 | ||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | ||||||||||

| V32 | 120 | 4 | ||||||||||||

| V32 | 150 | 1.4 | ||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | ||||||||||

| V40 | 120 | 4.3 | 4.6 | |||||||||||

| V40 | 150 | 1.5 | 1.6 |

| テレビ | アングル | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 最短サイズ |

| V4 | 1.4 | 2.8 | ||||||||||||

| V6 | 1.6 | 4.5 | ||||||||||||

| V7 | 1.6 | 1.8 | 5 | |||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | ||||||||||

| V10 | 2.4 | 3.2 | 7 | |||||||||||

| V12 | 2.4 | 3.2 | 8.5 | |||||||||||

| V14 | 3.2 | 10 | ||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | ||||||||||

| V18 | 4.8 | 13 | ||||||||||||

| V20 | 4.8 | 14 | ||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | ||||||||||

| V32 | 6.3 | 6.9 | 22 |

| アングル | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | 最短サイズ |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||

| 120 | |||||||||||||

| 150 |

| 素材 | エスピーシーシー | ちょうたいしょうせい | アル (LY12)。 | 証券取引委員会 | ||||

|---|---|---|---|---|---|---|---|---|

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.20 | 1.80 | 0.30 | 1.70 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.50 | 1.90 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.50 | 2.50 | 0.70 | 2.30 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3.00 | ||||||

| T=1.9 | 0.60 | 3.20 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.50 | 3.50 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.80 | 4.20 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1.00 | 5.00 | 5.20 | 1.40 | 4.60 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.20 | 6.80 | 1.00 | 7.00 | ||||

| T=5.0 | 2.20 | 7.80 | 2.20 | 7.80 | ||||

| T=6.0 | 2.20 | 9.80 | ||||||

注:

整備された曲げ代表は、板金加工業界では欠かせないツールです。曲げ工程の精度と効率を確保し、最終的により高品質で正確な完成品へと導きます。曲げ代表に記載された数値を理解し活用することで、エンジニアやファブリケーターはプロジェクトで最適な結果を得ることができます。

板金加工において、精度と正確さを達成することは、高品質の部品を作るために非常に重要です。このプロセスで重要な役割を果たす要素のひとつがKファクターです。Kファクターと曲げ代計算への応用を理解することは、ファブリケーターが様々な産業で正確な仕様を満たし、信頼できる性能を発揮する部品を製造するために不可欠です。

Kファクターは、中立軸からの距離と材料の厚さの比を表す無次元値です。正確な曲げ代を計算するために重要であり、目的の曲げを実現するために必要な材料の量を決定します。中立軸は、曲げ加工中に長さが変化しない材料内の仮想線です。Kファクターを理解することで、加工業者は曲げ加工時の材料の挙動を予測することができ、正確で効率的な製造工程を確保することができます。

Kファクターは式で計算される:

どこでだ:

曲げ代の計算式にKファクターを使用することで、曲げ加工時の材料の伸びと圧縮を予測することができます。曲げ代の計算式は以下の通りです:

これを説明するために、簡単な例を挙げてみましょう。厚さ(T)が2mm、90度の角度(θ)で曲げられ、内半径(r)が5mm、Kファクター(K)が0.4の板金部品があるとします。

1.曲げ角度をラジアンに変換する:

2.値を曲げ代の式に適用する:

この計算から、目的の曲げを達成するためには、中立軸に沿って約9.11mmの材料が必要であることがわかり、正確なKファクターの重要性が実証された。

K-ファクターは曲げ代の計算精度に直接影響します。正確なK-ファクターは、曲げ部品の最終寸法が設計仕様と一致することを保証し、材料の無駄や再加工の必要性を削減します。この精度は、正確な寸法が部品の組み立てや機能性にとって重要な産業にとって不可欠です。

素材によって機械的性質が異なるため、Kファクターの値もさまざまです。アルミニウムのような柔らかい材料は通常Kファクターが低く、ステンレス鋼のような硬い材料はKファクターが高くなります。これらのばらつきを理解することで、加工業者はさまざまな材料に対して適切なKファクター値を選択することができ、正確な計算と効率的な製造工程を確保することができます。

以下は、よくある質問に対する回答である:

曲げ代の公式は、シートメタルの曲げの中立軸の長さを計算するために使用されます。これは、メタルを曲げる前に正しいフラットパターンの長さを決定するために重要です。この計算により、曲げ部品の最終寸法が設計仕様と一致することが保証されます。

この計算式は、いくつかの重要なパラメータを考慮に入れている:

曲げ代(BA)の一般的な計算式は以下の通り:

この計算式を使うことで、曲げを形成するのに必要な材料の正確な長さを計算することができ、材料が過度に伸びたり圧縮されたりしないようにすることができます。この計算された曲げ代を部品の脚の長さに加え、正確な平面パターンを作成します。

曲げ代の計算式は曲げ控除にも関連しており、正しいフラットパターンを得るために板金の全長から差し引く必要がある長さを指します。曲げ控除は、曲げ代と外側のセットバックを使用して計算され、曲げ後の最終的な部品寸法が正確であることを保証します。

例えば、厚さ2mmのステンレス鋼板を90°の角度に曲げる場合、曲げ半径が3mm、Kファクターが0.44であれば、曲げ代は以下のように計算できる:

この曲げ代は、平坦なパターンが正しく展開され、設計仕様を満たす部品が得られることを保証するために使用されます。まとめると、曲げ代の公式は、正確な板金加工に不可欠であり、最終的な部品が正しい寸法で製造されることを保証します。

板金の曲げ代を計算するには、材料の厚さ(T)、曲げ角度(θ)、内半径(r)、Kファクター(K)といういくつかの重要なパラメータを決定する必要があります。曲げ代(BA)は、次の式で計算します:

ステップ・バイ・ステップで説明しよう:

この式を使って、同じパラメーターについて

以下のステップに従い、適切な計算式を使用することで、板金部品の曲げ代を正確に計算し、正確な加工を行うことができます。

Kファクターが曲げ許容差の計算式で重要な理由はいくつかありますが、それぞれ精密板金加工における重要性を強調しています。まず、材料の厚さに対する中立軸の比率を表します。曲げ加工中、中立軸は材料厚の50%の元の位置から曲げ内面に向かって移動します。このシフトは、材料に生じる伸びの量を決定するため、非常に重要です。Kファクターは、この新しい位置の計算に役立ち、正確な曲げ計算に不可欠です。

第二に、Kファクターは曲げ代(曲げによって発生する円弧の始点から終点までの中性繊維の長さ)を計算する際の基礎となる。この計算は、所望の曲げ形状を実現するために必要な板金の平面サイズを決定するために必要です。曲げ代は、曲げ加工中の材料の伸びを考慮するため、Kファクターの影響を直接受けます。

さらに、Kファクターを使用することで、曲げ控除、外側のセットバック、部品の全体的な平面レイアウトを正確に計算することができます。この精度は、曲げ部品の最終寸法が設計仕様と一致することを保証し、一般的なKファクター値や不正確なKファクター値を使用した場合に発生する可能性のあるエラーを回避するために不可欠です。

Kファクターは、材料の種類、厚さ、成形方法、金型、曲げ角度など、いくつかのパラメータによって変化する。このばらつきは、Kファクターを曲げ加工の特定の条件に合わせて調整する必要があることを意味します。これらの要因を考慮することで、Kファクターは、より正確な結果を得るための曲げ補正式をカスタマイズするのに役立ちます。

最後に、Kファクターの正しい値は、折り畳まれたシートの最終寸法の誤差を避けるために不可欠です。Kファクターの値が正しくない場合、曲げ許容範囲が不正確になり、要求された仕様を満たさない部品ができる可能性があります。したがって、Kファクターを正確に決定し使用することは、高品質の部品を製造する上で非常に重要です。

まとめると、Kファクターが重要なのは、曲げ許容量を正確に計算できること、中立軸のずれを考慮できること、特定の材料とプロセスパラメーターを考慮できることである。

板金曲げ加工における曲げ代の計算式には、一般的にいくつかの重要な変数が含まれます:

曲げ代(BA)は計算式で求めることができる:

または

ここで、(0.017453)は(π/180)、(0.0078)は(π/180)×K)-ファクターである。

これらの変数は、正確な板金加工に不可欠な曲げ代を正確に決定するために不可欠です。

曲げ代の計算式は、材料の種類だけでなく、材料の厚さ、曲げ角度、具体的な曲げ工程などの要因によっても大きく異なります。

曲げ許容差の公式の重要な要素であるKファクターは、曲げ時の理論的中立軸の変位を表し、材料によって異なります。例えば、軟鋼の冷間圧延鋼材のKファクターは通常0.446程度ですが、ステンレス鋼やアルミニウムのような他の材料では、それぞれの特性や曲げ挙動によってKファクターが異なります。

曲げ代の計算式には、材料の厚みと曲げ角度も含まれます。一般的な曲げ代の計算式は以下の通りです:

どこだ?

異なる材料には、弾性、引張強さ、結晶粒の方向など、曲げ挙動に影響する明確な特性があります。例えば、アルミニウムは鋼鉄よりも簡単に曲がるため、曲げ代の計算に調整が必要になります。さらに、金属を結晶粒の方向に沿って曲げる場合は、結晶粒を横切って曲げる場合と比較して、より大きな力と異なる曲げ代が必要になることがあります。

スプリングバックとして知られる、曲げた後に材料が跳ね返る傾向も考慮する必要があります。これは、材料の種類や特性によって影響を受ける弾性回復を考慮し、材料をわずかに曲げ過ぎることを意味します。

まとめると、曲げ代の計算式は、使用される特定の材料に合わせ、その材料固有の特性、厚さ、曲げ工程を考慮する必要があります。