細長いワークピースは、長さ対幅の比率が大きいという特徴があり、曲げ加工時に短辺を使用して位置決めされます。ワークピースが公差から外れるという一般的な問題は、ワークピースの位置決めエッジとプレスブレーキ機械のバックストップ位置決めとの間の限られた接触サイズに起因することが多い。この記事では、狭くて長いワークピースの曲げ加工と位置決めを最適化し、難しい位置決めと低精度の課題に効果的に対処するために設計された工具構造を紹介します。板金変形技術の進歩に伴い、CNCプレスブレーキは板金冷間変形加工の重要な生産設備となり、板金 [...] 加工で広く使用されている。

細長いワークピースは、長さ対幅の比が大きいという特徴があり、曲げ加工では短辺を利用して位置決めされる。

ワークピースが公差から外れるという一般的な問題は、ワークピースの位置決めエッジとプレスブレーキ機械のバックストップ位置決めとの間の限られた接触サイズに起因することが多い。

この記事では、狭くて長いワークピースの曲げ加工と位置決めを最適化し、難しい位置決めと低精度の課題に効果的に対処するために設計された工具構造を紹介する。

板金加工技術の進歩に伴い、CNCプレスブレーキは板金冷間変形加工の重要な生産設備となり、板金加工業界で広く使用されている。

安全性と利便性のために、ほとんどの場合 プレスブレーキ 現在、位置決め装置としてリアストップフィンガーを使用しています。簡単なプログラミングの後、リアストップリンケージ、シングルアクション、およびその他の機能を実現することができ、次のような加工要件を満たすことができます。 曲げ部品 様々な形状の。

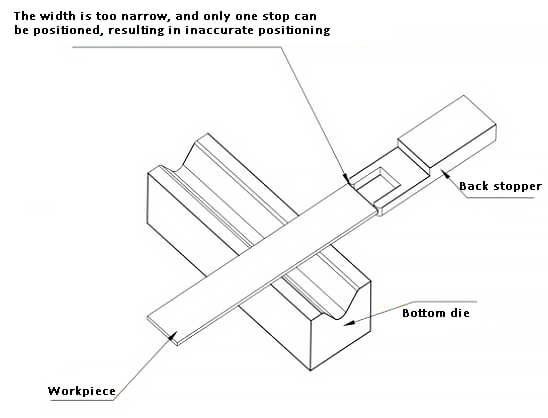

しかし、CNCプレスブレーキで使用されるリアストップ位置決めにも限界があります。加工されるワークピースの位置決めエッジの幅が狭すぎる場合(細長いワークピースの場合など)、ワークピースとリアストップフィンガーの間の接触サイズが限られているため、位置決めサイズが不正確であったり、曲げ位置がずれたり、といった問題が生じる。 デザイン曲げ その結果、製品の品質が低下し、手直しや修理が頻繁に発生し、材料、エネルギー、労働力が大幅に浪費される。

生産現場では、ワークピース(鋼板)を特定の角度に曲げる必要がよくあります。 曲げ半径 曲げ位置での曲げ幅は小さい。

このプロセスは曲げ加工として知られている。

曲げ加工とは、パンチとダイを使い、製品に外力を加えることである。 板金特定の角度や形に成形する。

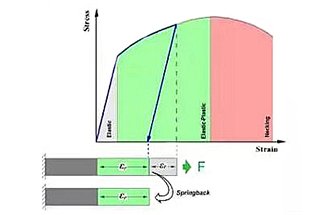

ワークピースの曲げ変形はいくつかの段階に分けられる。

最初は、材料は自由に曲がった状態にある。

トップパンチが押し下げられると、材料は徐々に表面に近づいていく。 下型.

そして、パンチが押し続けられると、材料の曲げ面積は小さくなり、3点でパンチと接触するようになる。

パンチがストロークの最下点に達すると、材料は完全にパンチと接触する。

自由曲げの際、材料の内側の繊維は縦方向の圧縮によって短くなり、外側の繊維は縦方向の引っ張りによって伸びる。

したがって、幅の狭いワークの場合、曲げ加工後の断面はわずかに扇形になる。

幅の広い板状のワークピースの場合、曲げ断面は目立った変形を示さない。

CNCについて プレスブレーキ 通常、ワークの位置決めにはストップフィンガを使用する。

基本原理は、曲げ加工の前に曲げプログラムを作成し、ワークの形状をマシンコントローラに入力する。その後、機械がワークの曲げ線位置を計算し、曲げ線位置が決定される。 CNCシステム サーボモーターを制御し、高精度リードスクリューを介して2つのリアストッパーを必要な曲げ位置まで移動させます。

オペレーターは、ワークピースの位置決めエッジをプレスブレーキのストップフィンガーに合わせるだけで、位置決めプロセスが完了します。

この時点で、プレスブレーキの下型の中心線は、ワークピースの中心線を表しています。 折り曲げ線.

ワークの位置決め状態を図1に示す。

図1 ワーク位置決め

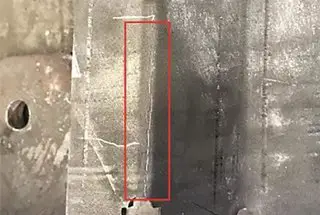

生産工程で、現在のベンディングマシンで採用されている一般的なリアストッパーの位置決めを使用すると、ワークとリアストッパーの間の位置決めエッジのサイズが短すぎると、ワークとリアストッパーの位置合わせが困難になることが判明した。

図2に示すように、ワークの左右のオフセットが小さいと、位置決めが不正確になり、その結果、ワークの公差オーバーのスクラップや、曲げ加工中のエッジサイズの不均一が発生する。

図2 細長いワークの位置決め

オペレーターは、所望の一次成形効果を得るために、ワークピースのアライメントを繰り返し行う必要があるが、これはしばしば劣悪な結果につながり、生産効率と製品品質の両方に大きな悪影響を及ぼす。

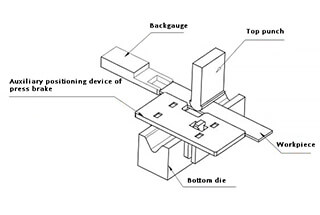

CNCプレスブレーキの位置決め装置の限界を考慮して、新しい位置決め最適化装置が設計され、図3に示されている。

図3 位置決め最適化装置

バックプレートは、ベンディングマシンの下型の側面に密着するように利用される。可動ロックブロックは、ベンディングマシンの下型に装置を確実にロックするために併用されます。フロントプレートはネジの取り付け位置となり、ロックネジは可動ロックブロックを下型に固定します。位置決めトッププレートは、ワークの位置決めのために利用されます。

上記の位置決め最適化装置を使用するには、まずベンディングマシンの下型に位置合わせしてクランプし、その状態を四角を使ってチェックする必要がある。

ワークピースの位置決めをする際、ワークピースの端部はベンディングマシンのリアストップの近くに位置決めし、ワークピースの側面は位置決め最適化装置を使用して位置決めすることで、図4に示すように、ワークピースの正確で安定した位置決めができる。

図4 後部保持材と補助位置決め装置のマッチング

(1) 生産効率の向上:

本装置を使用する以前は、狭くて長いワークの場合、正確な位置決めのために何度も計測を行う必要があり、誤差が大きくなっていました。しかし、本装置を使用することで、作業者は加工するワークの位置を簡単に特定することができ、生産効率が大幅に向上し、1つのワークの生産・加工時間を半分以下に短縮することができる。

(2) 製品品質の向上:

この金型を導入する以前は、細長いワークの不良率が高く、公差オーバーのスクラップや曲げエッジの大きさが不揃いといった問題が多発していました。しかし、最適化装置を使用することで、曲げ加工時の位置決めの不正確さに起因するこれらの問題が発生しなくなり、製品品質の大幅な向上につながった。