シートメタルの曲げ加工が、なぜ期待通りにいかないのか不思議に思ったことはありませんか?プレスブレーキの曲げ加工をマスターするには、作業の成否を左右する微妙な違いを理解する必要があります。この記事では、精度を高め、変形を避け、安定した結果を得るための7つのコツをご紹介します。これらのガイドラインに従うことで、曲げ技術が向上し、毎回プロ品質の曲げ加工ができるようになります。一般的な曲げ加工の課題に対する実践的なアドバイスと解決策をご覧ください。

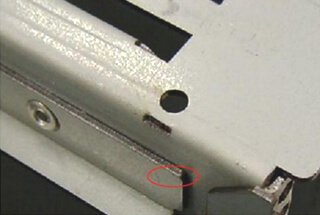

(1) コーナーの両側で板金を曲げた後、押し出しによって金属材料がはみ出します。そのため、元のサイズより幅が大きくなり、その出っ張りの大きさは、使用する材料の厚みに依存します。材料が厚ければ厚いほど、出っ張りは大きくなる。

この現象を回避するために、両側を半円にすることができる。 折り線 をあらかじめ作っておく。半円の直径は材料の厚さの1.5倍が望ましい。

余った素材を折り返すときも同じ方法である。

(2) プレスブレーキ 板金を曲げる場合、内部R角度は材料厚の1/2以上であることが好ましい。

最初にR角が出来ていない場合、何度もパンチすると直角は徐々になくなり、自然にR角が出来る。その後、R角の片側または両側の長さがわずかに長くなる。

(3) 板金は曲げると変形しやすい。

変形を防ぐため、他の部品と干渉しない範囲で、適切な量の45度補強リブをベンドに追加して強度を高めることができる。

(4)一般的に、このような状況を維持することは困難である。 真直 細長い板金部品のため、応力がかかると変形しやすい。強度と真直度を保つために、片側をL字型に折ったり、両側を冂字型に折ったりする。

しかし、L字型と冂字型を最初から最後までつなげることはできないことが多い。では、何らかの要因で途切れてしまった場合はどうすればいいのか。

このような場合、適切な量のリブを追加することで、板金部品の強度を高めることができる。

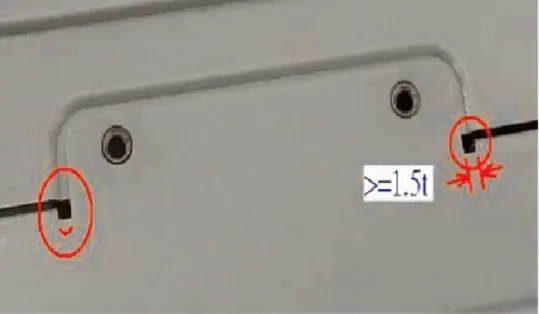

(5)平らな面と曲げ面の間に狭い開口部があるか、曲げ後に開口部の端が引っ込んでいるのがベストで、そうでないとバリが発生する可能性がある。

開口部の幅は、シートの厚さの少なくとも1.5倍以上とする。

さらに、図面を作成する際にはRコーナーに印をつけることが不可欠であり、この点に関して怠慢や怠惰を避けること。

直角や鋭角のオス型やメス型はひび割れしやすく、将来的にサスペンションや修理の追加費用が発生する可能性がある。

(6)特に90度の角度が要求される場合を除き、角の部分を加工してください。 メタルシート を適切なR角度に設定する。

金属シートのエッジに直角があると、スタッフを切る可能性のある鋭利な点ができる。

ダイスの先端が直角になっているため、応力集中によるクラックが発生しやすい。

トップパンチの先端も割れやすく、金型の修理や生産の遅れにつながる。

さらに、たとえ金型にクラックが入らなかったとしても、時間の経過とともにR角が摩耗し、製品にバリが出たり、不良品が発生したりする。

(7) エッジ曲げ

2つある。 曲げの種類片側と両側。精度を高めるには、両側屈曲を使用することをお勧めします。

折り返しの高さは3mm以上(公差T:1.0~1.2mm)を確保することが望ましい。 締め付け 寸法が不安定になる可能性がある。

エッジを折りたたむ際は、側壁や内部の突起のパーツが底面に近づきすぎないようにしてください。10mm以上離すことをお勧めします。これは、距離が小さすぎると 曲げ半径 パンチがないため、突起の下のコーナーの半径は左右の半径より大きくなる。

その結果、形状が不規則になり、全体の外観に影響を及ぼすことがある。そのため、折りたたみ工程全体を通してRの角度を一定に保つことが重要です。

解決策

折り曲げる前に折り線に適当な長さのくぼみをつけると、見栄えがよくなる。

エッジを折り曲げる際、側壁の開口部が底面に近すぎないようにすることが重要である。折り曲げの際に開口部が変形しないよう、3mm以上の間隔をあけるのが理想的です。

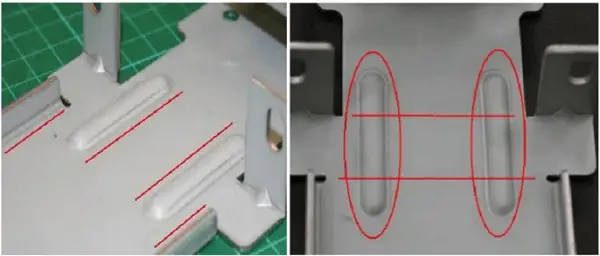

ソリューション

折り曲げる前に、材料の厚さの1.5倍に相当する長さの長穴を折り線に沿って開ける。この穴の目的は、開口部の外観を損なうことなく、余分な材料を簡単に取り除くことができるようにすることである。