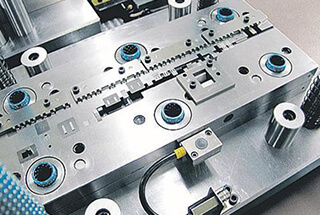

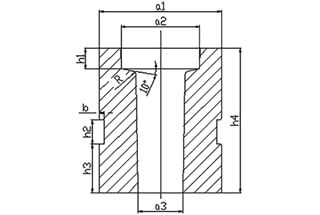

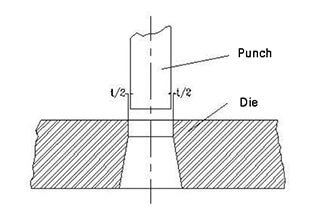

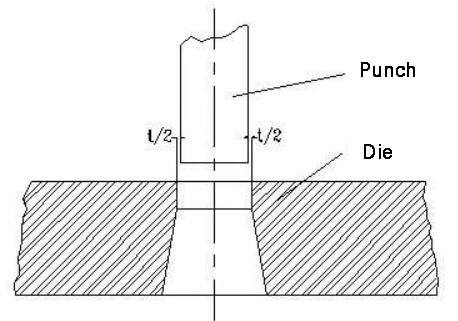

1.定義 ブランキング・ダイのパンチの断面積は、通常ダイの穴の大きさより小さい。パンチとダイの間には、クリアランスと呼ばれる特定の空間があります。これは下図で見ることができます。2.クリアランスが切断部の品質に及ぼす影響 ブランキング変形プロセスの分析から、ブランキングギャップが適度である場合、パンチとダイのエッジで発生するマイクロクラックが互いに一致することが判明している。その結果、ブランキング部の輝帯が大きくなり、倒れ角とバリが小さくなり、断面のテーパーが緩やかになる。

ブランキング・ダイのパンチの断面積は通常、ダイの穴の大きさよりも小さい。パンチとダイの間には、クリアランスと呼ばれる特定の空間があります。これは下図で見ることができます。

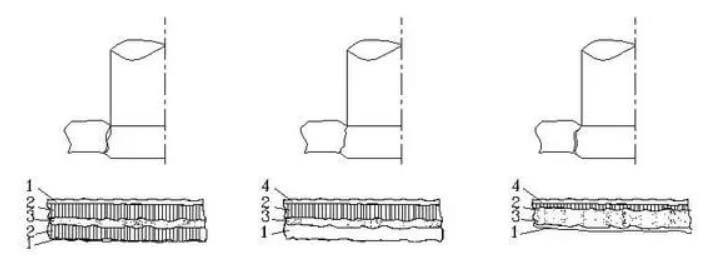

ブランキング変形プロセスの分析から、ブランキングギャップが適切な場合、パンチとダイのエッジで発生するマイクロクラックが互いに一致することが判明した。その結果、ブランキング部には大きなブライトバンドが発生し、倒れ角とバリが小さくなり、断面のテーパーは適度になり、部品表面は比較的平坦になる。

その結果、下図に示すように、ブランク部品の品質を満足させることができる。

ブランキングを行う際、クリアランスが小さすぎると、ブランキングされた部品の断面に2つの明瞭な帯が現れ、上端のバリが大きくなります。これは主に、ブランキングクリアランスが不十分なために、パンチの端に位置する上部のマイクロクラックの存在によるものです。

これを防ぐには、下側の微小クラックの位置を、上側の微小クラックが発生する位置から一定距離離して、ダイの端にずらすことを推奨する(図2.3-2参照)。そうすることで、上下のクラックが1本の線より重くなることがなくなります。

パンチが減少すると、2つの亀裂に挟まれた材料は2回目のせん断を受け、その結果、2つ目の光輝帯が形成され、バリがさらに伸長し、断面品質の低下につながる。

一方、ブランキング時のクリアランスが大きすぎると、パンチのエッジで上側の微小クラックが発生し、ダイのエッジで下側の微小クラックの位置が内側に一定距離ずれるため、上下のクラックが1本の線より重くならない。

2つの亀裂に挟まれた材料は、パンチが減少するにつれて大きく引き伸ばされ、最終的には裂けて破損する。その結果、ブランキング部の破断領域が大きくなり、ブライト・ゾーンが小さくなり、バリやテーパーが大きくなる。倒れ角が大きくなり、断面品質はさらに悪化する(図2.3-4参照)。

この分析から、金型設計で適切なクリアランス値を選択したとしても、その値だけでは、金型に充填される燃料の均一な分布を確保することはできないと結論づけることができる。 ダイ・クリアランス 加工や組み立ての問題によるものである。その結果、理想的な断面品質や隙間の少ないサイドを実現することは難しい。

前述したように、隙間が小さすぎると、その部分は隙間が小さいという特性を示し、隙間が大きすぎると、その部分は隙間が大きいという特性を示し、これはガイドポストのない金型では特に顕著である。

従って、生産時にはこの点に注意を払うことが重要である。

前述したように、ブランキング中の金属部品には弾性変形と塑性変形の両方が生じる。つまり、塑性変形が起こっているときに弾性変形が起こらなければならない。

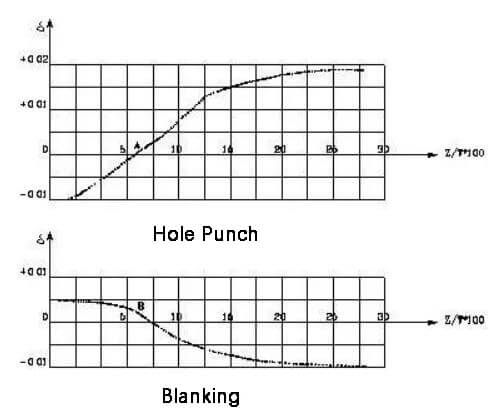

ブランキング時の材料の弾性変形により、ブランキング後にこの弾性変形が回復する。 ブランキング処理 が完了する。このリカバリーによって、ブランク部品の実際のサイズとパンチとダイのエッジ・サイズとの間に一定のずれが生じる(図2.3-5参照)。

図の縦軸はブランク部の弾性回復量、横軸はブランク部の相対クリアランスを表す。

ブランキング中、ブランキングクリアランスが増加するにつれて、ブランク部品の寸法変化曲線は、変形部での引張応力の増加により、変形金属の引張変形も増加することを明らかにする。

ブランク加工後、圧縮された金属は弾性的に回復し、ブランク加工された部品のサイズが小さくなる。この反発は、ブランキングクリアランスが大きくなるほど大きくなります。

ブランキングクリアランスが徐々に小さくなると、ブランク部品のサイズも小さくなります。クリアランスがある程度まで小さくなると(図2.3-5のB点)、ブランク部の変形特性も変化します。材料にはせん断変形に加えて押し出し変形が生じ、変形領域が引張状態から圧縮状態に移行する。

ブランキング後、圧縮された金属は弾性を回復し、ブランキングパンチのサイズがダイエッジのサイズより大きくなる。

打ち抜き加工では、同じ変形プロセスと弾性回復原理が適用されますが、測定対象が異なります。その結果、結論はブランク加工された部品とは逆になります。つまり、打ち抜かれた部品のサイズは、ブランク加工のクリアランスが大きくなるにつれて大きくなるということです。

クリアランスの値がある値(図2.3-5のA点)より小さくなると、打ち抜かれた部分のサイズが小さくなる、つまりパンチのサイズより打ち抜かれた穴のサイズが小さくなる。

ブランク部品の寸法精度は、主にブランク金型の設計と加工精度に依存することに注意することが重要である。上記の解析は、ある一定の金型製造精度の下で行われたものであり、クリアランスが精度に与える影響は、金型自体に比べてはるかに小さい。

隙間が小さいほど、材料変形部での圧縮応力成分が大きくなり、材料の変形抵抗が大きくなり、ブランキング時に必要なブランキング力が大きくなります。逆に、隙間が大きいほど、材料変形領域の引張応力成分が高くなり、材料の変形抵抗が小さくなり、ブランキング時に必要なブランキング力が小さくなる。

しかし、実際の経験では、ギャップ(片側)が材料厚の5%から2%の範囲内で徐々に大きくなると、ブランキング力の大きな減少は見られない。

ギャップが小さいほど、変形領域での材料の弾性回復が大きくなり、打ち抜き部品サイズが小さくなり、ブランク部品サイズが大きくなる。その結果、アンロード力と押し付け力が増加する。

ギャップが大きくなるにつれて、材料の弾性回復が減少するため、打ち抜かれた部品サイズは大きくなり、ブランクされた部品サイズは小さくなる。

通常、(片側の)ギャップが材料厚の10%から20%まで増加すると、除荷力はゼロに近くなる。

実際の経験から、金型寿命に影響する多くの要因の中で、ブランキングクリアランスが最も重要であることがわかっている。

ブランキング工程では、パンチと打ち抜かれた穴の間、ダイとブランキングされた部品の間に激しい摩擦が発生します。隙間が小さいほど摩擦は激しくなり、ダイの耐用年数を著しく損ないます。

しかし、クリアランスが大きければ、パンチやダイのエッジと素材との摩擦が減り、ダイの製造誤差や取り付け誤差によるクリアランスの不均一による悪影響を緩和することができ、ダイの寿命を向上させることができる。

適度な隙間」とは、ブランキングに使用した場合に、ワークの断面品質が良好で、寸法精度が高く、ブランキング力(アンロード力、プッシュ力)が最小で、金型の寿命が長い隙間のことである。

しかし、単一のギャップ値でこれらすべての要求を同時に満たすことは不可能である。従って、生産現場では、様々な要因の影響を総合的に考慮し、部品固有の要求に基づき、妥当なギャップとして適切なギャップ範囲を選択する必要がある。

この範囲の上限が妥当なギャップの最大値を表し、下限が妥当なギャップの最小値を表す。言い換えれば、合理的なギャップとは値の範囲を指す。

金型を設計する際には、以下の原則に従って、部品や製造の具体的な要件に基づいてギャップを選択することをお勧めします。

(1)カウンターカット部の断面品質に特別な要求がない場合、金型の寿命を向上させ、より大きな経済的利益を得るためにブランキング力を低減するために、より大きなクリアランス値を選択することができる。

(2)カウンターカット部品の断面品質に対する要求が高い場合は、クリアランス値を小さく選択する。

(3) ブランキング・ダイの刃先寸法を設計する場合、使用中にダイが摩耗し、刃先のギャップが大きくなることを考慮する必要がある。刃先サイズは、最小ギャップ値に基づいて計算されるべきである。

実際には、金型業界は様々なプレス材料の異なる厚さのプレス部品について多くの経験値を蓄積しているため、理論的なギャップ計算方法は参考程度にしか使われていない。