なぜボルトが折れて機械の故障を引き起こすのか、不思議に思ったことはありませんか?この記事では、設計上の欠陥から材料の問題まで、ボルトの破断の背後にある重大な要因について説明します。これらの不具合を防止し、機械システムの安全性を確保する方法を学びます。

ボルトはよく使われるファスナーだ。ボルトが少し折れた程度では、メンテナンスのために停止させる必要があります。しかし、ひどく折れると機械に損傷を与え、人命に関わることさえある。

折れたボルトを交換するだけでは、再折損のリスクを完全に排除することはできません。そのため、ボルトが折れる要因を分析し、改善することが不可欠です。

個々の観点から見ると、ボルトの破断に至る要因は様々である。しかし、多数のボルト破断サンプルを調べることで、いくつかの共通した特徴を見出すことができます。

ボルトのライフサイクルは、設計、製造、使用、保守の4段階に分けられ、その結果、故障が発生する可能性があります。断続亀裂は、最も有害なタイプの破損です。

ボルトの破壊を回避するためには、ボルトのライフサイクルの様々な段階において、ボルトの破壊に影響を及ぼす要因の完全なセットとサブセットを理解することが不可欠である。

表1と表2は、227本のボルトの破断の影響因子について統計分析を行った結果得られたものである。

表1 ボルト破断サンプルの破断に影響する因子の段階別統計分析

| 合計 | 227 | |

| 単段ファクターブレーキング | 製造 | 81 |

| デザイン | 34 | |

| 材料科学 | 14 | |

| 用途 | 14 | |

| 二段階の要因の組み合わせが破損を引き起こす | デザイン+製造 | 27 |

| 製造+素材 | 17 | |

| 製造+使用 | 14 | |

| デザイン+使用 | 7 | |

| デザイン+素材 | 1 | |

| 用途+素材 | 1 | |

| 3段階+素材要因の組み合わせによる内訳 | デザイン+製造+使用 | 7 |

| デザイン+素材+製造 | 2 | |

| 素材+製造+使用 | 7 | |

| 3段階+材料 | 1 | |

表2 ボルト破断サンプルの3つの段階と材料によるボルト破断の相関分析

| 相関分類 | プロポーション/% | ||

| 製造関連 | インディペンデント | 81 | |

| 組み合わせ | 75 | ||

| 合計 | 156 | 68.7 | |

| デザイン関連 | インディペンデント | 34 | |

| 組み合わせ | 45 | ||

| 合計 | 79 | 34.8 | |

| 素材関連 | インディペンデント | 14 | |

| 組み合わせ | 29 | ||

| メーター | 43 | 18.9 | |

| 使用関連 | インディペンデント | 14 | |

| 組み合わせ | 37 | ||

| 合計 | 51 | 22.5 | |

ボルトの破断は、単一の要因で起こることもあれば、複数の要因が重なって起こることもある。

表2によると、ボルトの破断サンプルのうち77.5%が使用前の要因によるものであり、68.7%が製造に関連したものである。

ボルトの寿命に影響を与える要因は数多くあり、その中には割れやすさも含まれます。

ただし、紙面の都合上、影響頻度の高いメカニズムについての予備的な分析にとどめる。

表3によると、設計段階でボルトが破断する主な要因は、以下の通りである。 材料選択ボルトに作用する外力、ボルト構造の設計、小径、異なる材料の使用による温度差。これら5つの要因だけで85件の事例があり、これは設計段階で観察された全事例103件のうち82.5%に相当する。

2.1.1 不適切による影響 材料選択 ボルトの破断について

材料の選択はボルト設計の重要な側面である。表4は、ボルトの破断サンプルにおいて、材料選定が不適切であったために影響を受けた成分を示しています。

環境腐食、応力腐食、材料強度の不足または過剰、不適切な熱処理工程が58件中47件の原因であり、81.0%を占めた。

表3 ボルト破壊サンプルにおける設計段階でのボルト破壊に影響する因子の分類と頻度

| 対象商品 | 103 |

| 不適切な材料選択 | 42 |

| 外部からの影響:振動、コネクタの剛性不足 | 17 |

| ボルト構造設計 | 14 |

| 小径 | 7 |

| 異なる素材による温度差荷重 | 5 |

| ボルトの数と配置 | |

| 負け防止 | 3 |

| 長さと接続方法 | 3 |

| 不適切な設計要件 | 3 |

| その他 | 5 |

(1) 環境と応力腐食がボルトの破壊に及ぼす影響

応力腐食は、材料が静的応力(特に引張応力)と腐食の組み合わせにさらされたときに発生する破壊現象である。

ボルトが応力や腐食環境にさらされると、腐食によりボルト表面の酸化皮膜が損傷する。損傷した表面が陽極となり、損傷していない表面が陰極となる。

その結果、アノード電流密度が劇的に増加し、損傷面の腐食が進む。引張応力の影響により、損傷部に亀裂が徐々に発生し、ボルトが破損するまで徐々に拡大する。

応力腐食を防ぐには、応力腐食に強い材料を選ぶことが重要である。例えば、硫化物を含む高温水を含む環境では、マンガン含有量の少ないクロム・ニッケル系のオーステナイト系ステンレス鋼の使用が推奨される。

さらに、ボルト構造の設計を最適化し、応力集中を軽減する必要がある。

腐食環境を改善することも、応力腐食の防止に役立つ。これには、腐食媒体に腐食防止剤を添加するか、金属または非金属の保護層を使用して腐食媒体を隔離する方法がある。

(2) ボルト不良の影響 素材性能 ボルトの破壊について。

材料の性能には様々な指標があり、選択したボルト材料が使用環境に適合しない場合、性能不良が起こります。工学的能力を超えた材料を使用すると、ボルトの破壊につながります。

例えば、200MWユニットのカップリングボルトは、焼き入れも焼き戻しもしておらず、粗い35の鋼材を使用したために破断した。 ウィドマンシュタッテン またはバンド構造。破断したボルトを分析した結果、35鋼はカップリングボルトの製造には適さないという結論に達した。代わりに、ボルト材料の総合的な機械的特性を高めるために40CrNiMo鋼が使用された。

しかし、40CrNiMo鋼を使用する場合、ボルトとカップリング材の硬度を確実に一致させることが極めて重要である。折損したボルトを調査したところ、硬度(260~280)HBのボルトのフレッティング摩耗により、ボルト穴が損傷していることが判明した。そのため、40CrNiMo鋼を使用してボルトの硬度を向上させることで、高い耐摩耗性を実現した。 疲労強度 不利な結果を招く可能性がある。

従って、使用に移行する前に、ボルトの低切り欠き感度、適合硬度、曲げ疲労強度を得るための総合的な機械的特性試験を実施する必要がある。

(3) 強度の過不足がボルトの破断に与える影響

強度不足がボルト破断の原因になることは容易に理解できますが、強度過剰とボルト破断の関係は見落としがちです。

高強度ボルトは、ノッチ部の応力集中に対する感度を高めるだけでなく、次のような影響を受けやすい。 水素脆化.

水素誘起割れは通常、鋼中の水素含有量が5ppmを超えると発生する。しかし、高強度鋼の場合、鋼中の水素含有量が1ppm未満であっても、格子隙間の水素原子は拡散によって切り欠きによって発生する応力集中部位に集中する。

これらの水素原子は転位と相互作用し、転位線がピン止めされて自由に動けなくなり、最終的にボディを脆くする。

2.1.2 ボルトの破断に影響する外部要因

(1) ボルトの破壊に及ぼす振動の影響

コネクティングボルトの振動応答は、主にコネクティングボルトのモーダル特性と、コネクティングピースによってボルトに伝達される振動加振の2つの要因に影響されます。

トランスミッションとパワーテイクオフ間のコネクティングボルトの破断を受け、長いボルトのモーダルテストを実施した。その結果、締め付けトルク45N・mの条件下で 固有振動数 第1曲げモードの減衰周波数は1155Hzで、モード減衰比は0.67であった。

エンジンの作動条件下でトランスミッションのパワーテイクオフの振動応答試験を行ったところ、トランスミッションシステムの作動時に、ロングボルトが主振動周波数1000~1500Hzの大きな振動で加振されることが確認された。ロングボルトの最初の曲げ周波数はこの周波数帯域内にあり、減衰比は非常に低かった。

このため共振増幅効果が生じ、ボルトの曲げ共振応答が大きくなり、ねじ接続部に大きな曲げ動応力がかかった。その結果、連結ボルトは早期に破損した。

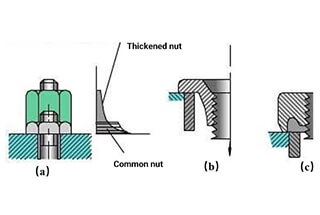

(2) 連結部分の剛性不足による影響

連結部分の剛性不足は振動を発生させるだけでなく、ボルトに不均一な応力を与える。

舶用ディーゼルエンジンのアンカーボルトが頻繁に破損していた。解析の結果、メインエンジンの振動が大きく、特にベース-ビルジの剛性不足による上下振動が大きいことが判明した。

ホスト位置決めサポートのウェッジ位置決めブロックがしっかりと溶接された後は、剛性が強化されたため、アンカーボルトが折れることはなくなった。

両端 鋼板 ホイストのドラムシェルは、M22ボルトでフランジプレートに接続されています。しかし、ドラム内部には補強サポートリングや円周ライニングリングはなく、軸方向に沿って単純支持の梁が形成される。

その結果、剛性が低く、作業条件下ではドラムシェルの中央部が最も大きく変形し、連結ボルトM18に大きな力がかかって破断する。一方、ドラム両端のフランジプレート付近の連結ボルトは破断していない。

2.1.3 ボルト破壊に及ぼすボルト穴構造の影響

ボルトとねじ穴の構造において、ボルトの破断を引き起こす主な要因は、小さなトランジションフィレットである。これには、ねじの根元、ねじとボルトの頭部、アンダーカットの移行フィレットが含まれる。トランジションフィレットが小さいと、応力集中が発生するだけでなく、大きな応力が発生します。 内部応力 熱処理中にマイクロクラックが発生し、ボルトの耐力が低下する。

外部からの荷重と内部応力の組み合わせにより、ボルトは限界を超える荷重を負担することになり、破断に至る。

例えば、DF7B機関車ディーゼルエンジンの主軸受ボルトがこの現象で折れた。

改良後、真ん中のボルト穴がなくなり、メインベアリングボルトヘッドのベアリング面積が45%増加し、ネジ部の強度が大幅に向上した。

さらに、内ねじ穴をなくしたことで、内ねじ構造による応力集中がなくなり、ボルトの疲労強度が向上した。

熱処理の質、機械加工、加工遷移フィレットサイズ、はめあい、組み立て、ボルト成形工程は、製造段階でのボルト破断のリスクに影響する主な要因である。

141の要因があり、158のうち89.2%を占める。表5と表6を参照。

表5 製造段階におけるボルトの破断に影響する要因の分類と項目

| 項目 | 158 |

| 熱処理品質 | 71 |

| 加工品質 | 40 |

| ヒレ肉が小さすぎる | 11 |

| フィットと組み立ての品質 | 10 |

| 一体鍛造や成形工程での欠陥がない | 9 |

| ネジ歯の根面欠損 | 2 |

| コーティングと腐食破壊 | 1 |

| その他 | 14 |

表6 熱処理によるボルトの破壊に影響する因子の分類と項目

| 項目 | 87 |

| 熱処理プロセス設計とプロセス品質 | 33 |

| 水素脆化 | 14 |

| 脱炭 と部分的なオーバーバーン | 11 |

| 異形成 | 8 |

| 高硬度、低可塑性 | 6 |

| 表面または中心部の浸炭 | 5 |

| 焼入れ品質と前処理インテリジェンス | 5 |

| 熱処理と材料の競合ファスナーレザーロープ | 1 |

| その他 | 4 |

2.2.1 ボルトの破壊に及ぼす熱処理の影響

ボルトの破断の主な要因は、熱処理工程の設計と工程品質、水素脆化である、 脱炭局所的な焼き付き、不良構造、高硬度、低可塑性。これらの要因を合計すると、調査した87例のうち82.8%を占める。

(1) 熱処理工程設計と工程品質がボルトの破壊に及ぼす影響

不適切な熱処理工程がボルトの破壊に与える影響を示す例を示す。次亜共析鋼 焼き入れと焼き戻し 鋼42CrMoをボルト材料として使用し、断面寸法が大きい場合(例えば500mm以上)、従来の焼入れ・焼戻し処理で降伏比0.9を達成するのは困難になる。

目標を達成するためには、焼戻し温度を下げる、すなわち中温焼戻しまたは低温焼戻しを行う必要がある。しかし、この場合、靭性は低下し、強度は上昇し、金属組織には欠陥が含まれることになる(第2のタイプの焼戻し脆性)。

高強度(σb>1200MPa)、高硬度(HBS>400)であり、金属組織は焼き戻されたトルースタイトである。

国内外で行われた研究によると、鋼材の強度が高いほど割れが発生しやすい。したがって、σb>1200MPaのときに靭性が不足すると、低応力脆性破壊が発生しやすくなる。

(2) ボルトの破壊に及ぼす水素脆化の影響

腐食環境で使用され、高い強度を必要とするボルトは、しばしば防錆処理を必要とする。

しかし、次のような防錆処理もある。 クロムめっき水素脆化につながる可能性がある。

研究により、材料強度が高いほど水素脆化の影響を受けやすく、亀裂が早く成長することがわかっている。

鋼のミクロ組織では、水素脆化感受性は一般に高い方から、マルテンサイト、上部ベイナイト、下部ベイナイト、ソルバイト、パーライト、および オーステナイト.高い強度は、対応する金属組織に依存する。

水素脆化には内部水素と外部水素がある。内部水素は製造中に発生し、外部水素は使用中に侵入する。

一般に、内部水素は使用前または使用後にボルトに亀裂や破断を生じさせるが、外部水素はボルトが破断するレベルの損傷に達するまでに蓄積過程が必要である。

したがって、ボルトが破断するまでには時間がかかる。

電気めっきによる水素脆性破壊を避けるため、自動車や航空宇宙産業などで一般的に使用されている亜鉛クロムめっきなど、水素脆性破壊を起こさないめっきを使用することが推奨される。

2.2.2 ボルトの破断に及ぼす加工品質の影響

ボルトの製造工程では、不適切な加工により、しわ、ひだ、マイクロクラックなどの欠陥が発生することがある。これらの欠陥は、転造加工、成形加工、熱処理などの際に、ボルトねじ部の割れや膨張の原因となることが多い。特に、このような欠陥はボルトねじの根元に集中する傾向がある。

繰返し応力や荷重がかかると、ボルトのねじ山の根元のマイクロクラックに応力が集中しやすくなり、これが疲労の引き金となって多発疲労破壊を引き起こす可能性がある。

350MWのガスタービン・ユニットで、ヒーター・ボルトの破断面に加工筋が観察された。この筋はスクリューとボルトヘッドの接合部にあった。さらに、この筋には大きな腐食ピットがあり、ボルトが割れる前の明らかな隙間腐食を示していた。

さらに外観検査を行ったところ、ボルトの磨き棒の表面が荒れていた。これは応力集中の原因となるだけでなく、隙間腐食や応力腐食の条件ともなった。

表7は、破断したボルトのサンプルにおけるボルト破断の影響因子と材料関連項目を示したものである。これには、介在物、材料品質、冶金的欠陥、化学元素の過剰含有に関する39項目が含まれ、全45項目のうち86.7%を占めている。

表7 ボルトの破断に影響する材料別の要因と項目

| 項目 | 45 |

| インクルージョン | 16 |

| 素材品質 | 10 |

| 冶金的欠陥 | 7 |

| 材料の化学元素 | 6 |

| 隔離 | 4 |

| マイクロクラック | 2 |

(1) ボルト破壊に及ぼす介在物の影響

異物に由来するマグネシウムやカルシウム、材料内の硫黄、マンガン、クロム、その他の元素が粒界に向かって偏析すると、粒界脆化を引き起こす可能性がある。この脆化は局所的に発生し、潜在的な亀裂につながる可能性がある。

さらに、ボルト中の介在物の大きさが過度に大きい場合、特に表層付近では、ボルトの疲労き裂の発生と伝播を加速する可能性がある。

MnSのバンド状分布 鋼中の介在物 も水素誘起クラックに対する感受性を高める可能性がある。

(2) 供給による効果 材料特性 ボルトの破断について

ある種のサービス環境では、そのサービスだけに焦点を当てるだけでは不十分である。 強度と硬度 ボルト材料の塑性、衝撃靭性、耐食性、切欠き感受性、室温と使用温度の性能差などの要素を総合的に考慮する必要があります。

材料性能の不適合とは、供給された材料が設計要件を満たさない状況を指す。

ガスタービン・ユニットのガスヒーターボルトが破損した後、化学組成と金属組織分析によって、破損したボルトが設計で指定された304タイプのステンレス鋼で作られていないことが判明した。その代わりに、数種類の ステンレス素材 が再溶解され、その耐食性が不十分であったため、当初は電極電位が異なり、ボルトとブラインドプレートとの間でガルバニック腐食が発生した。

蒸気タービン発電機の中間圧力調整弁のフランジ上の破断したボルトは、常温での機械的強度と衝撃靭性の抜き取り検査には合格したが、使用温度540℃での試験ではいずれも不合格となった。

(3) ボルトの破断に及ぼす材料の冶金的欠陥の影響

の緩み、気泡、スラグ・インクルージョン、内部クラックの存在。 ボルト材料 は、材料の実際の許容応力を著しく減少させる。

高強度ボルトの破断面のマクロ・ミクロ解析から、亀裂源で破断が始まった後、破断するまで急速に不安定に進展することがわかった。これは、材料に微小亀裂や微小気孔などの微小欠陥が多数含まれているために起こる現象で、実際の許容応力を低下させるとともに、亀裂が急速に不安定に進展するための前提条件にもなっている。

このようなマイクロクラックの形成は、製錬中の不完全な脱ガスやスラグ、およびその後の鍛造中の不完全な除去に関係している。

使用中にボルトが破断する主な要因には、締め付け前の力、締め付け力の不均一、不適切な締め付け方法、施工上の問題、その他関連する問題がある。

記録された92件の事故のうち、表8に示すように、これら3つの問題が69件、75.0%を占めた。

(1) ボルトの破断に及ぼす予締力の影響

クランプ接続のシール構造は、高温・高圧の条件下ではアクセスできない。

クランプボルトを締めるために、作業者は約1メートルの特殊レンチをこれ以上締められなくなるまで使う。しかし、これではボルトの予圧がボルトの許容応力を超えてしまう。

パイプラインの圧力が上昇すると、ボルトの応力はさらに増加し、最終的にボルトは短時間で破断する。

コネクティングロッドボルト群の場合、1本のボルトに十分な予圧がないと、コネクティングロッドジャーナルとベアリングブッシュの間に大きな隙間ができる。

クランクシャフトの高速運転では、ボルトは大きな衝撃荷重と曲げモーメントに交互に耐え、疲労や破断に至る。そして、その荷重を別のボルトに伝えなければなりませんが、そのボルトにも過負荷がかかり、破断に至ります。

(2) 不均一な締め付け力と不適切な締め付け方法

コンプレッサーのメンテナンス中、メンテナンス担当者はトルクレンチを使わず、ボルトに設計された予備締め付け力を加えていた。その代わりに、ソリッドヘッドレンチとスレッジハンマーで力を加え、経験だけを頼りに正しい圧力を推定していた。

その結果、ボルトにかかる前締め力が一定しなかった。打ち込みに便利な場所にあるボルトは前締め力が大きく、打ち込みにくい場所にあるボルトは前締め力が小さかった。

コンプレッサーのシリンダーヘッドボルトの破断分布を分析した結果、打ち込みに都合の良い場所にあるボルトのほとんどが破断していることがわかり、解析結果と一致した。

(1) 機械製品のライフサイクルの品質目標は、ボルトを含むすべての部品のライフサイクル品質を達成することに基づいている。革新的なアプローチは、部品レベルのライフサイクル品質の概念を確立し、ボルト破壊の影響因子を特定することである。

(2) ボルトのライフサイクル品質は、複数の段階と要因に影響される。ボルトの破断に影響する一連の要因を確立することは、これらの要因の全体的な計画と選択に役立ち、それによってボルトのライフサイクル品質目標を達成することができる。

(3) ボルトの破断に影響する一連の要因を継続的に強化するとともに、ボルトや機械製品のライフサイクル品質の概念の実践を支援するために、教材や関連文書を補足・改訂する必要がある。