金属部品に精密な穴がどのようにして開けられるのか、平らな面がどのようにして完璧に作られるのか、不思議に思ったことはないだろうか。この記事では、ボーリング、プレーニング、研削盤の魅力的な世界を掘り下げます。この記事では、中ぐり盤、平削り盤、研削盤の機能、種類、そして金属部品の形状を整え、平滑にし、洗練させるための精密な工程についてご紹介します。最後には、これらの機械が高精度の製造にどのように貢献しているかを明確に理解することができるでしょう。

中ぐり盤は、寸法が大きく、より高い精度が要求される穴加工に使用される工作機械であり、特に、部品のさまざまな位置に分布する高い相互位置精度が要求される穴システムの加工に使用される。

通常、鋳造、鍛造、ドリル加工された穴をさらに加工するために使用される。

ボーリングマシンには、その用途や構造によってさまざまな種類がある。

ボーリングは、直径を拡大し、精度を向上させ、直径を縮小するプロセスです。 表面粗さ また、鋳造、鍛造、穴あけされた穴の位置を修正する。

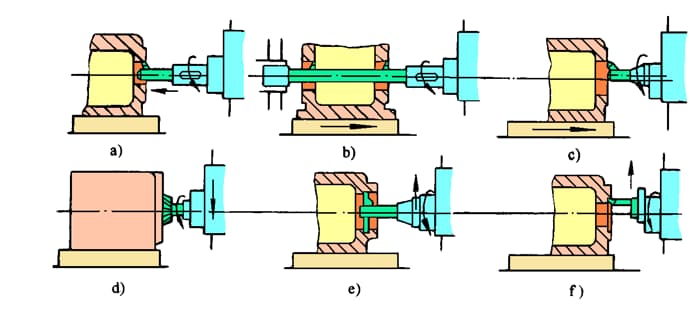

ボーリング加工の主な運動はボーリング工具の回転であり、送り運動はスピンドルの軸方向または半径方向の運動、あるいはワークテーブルの縦方向または横方向の運動である。

ボーリング工具は構造がシンプルで種類も多く、汎用性が高い。しかし、ボーリング加工(特に1点ボーリング)は生産効率が低い。

ボーリング加工は、高い位置精度が要求される部品のバッチ生産に適しています。

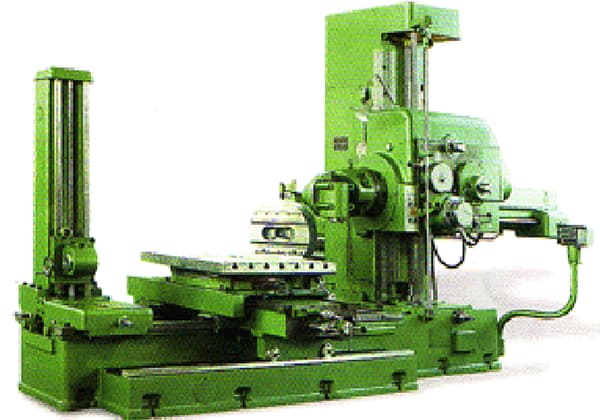

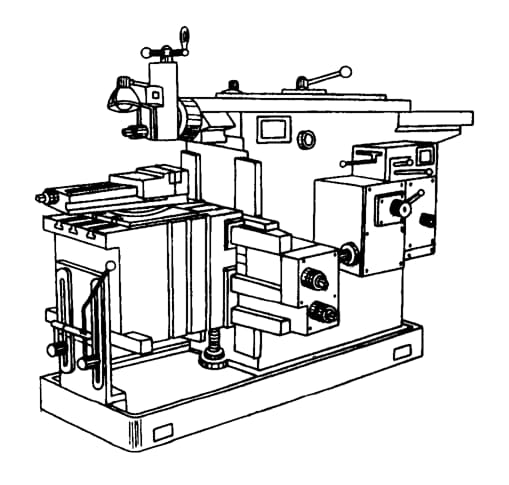

1.横中ぐりフライス盤

横フライス中ぐり盤の特徴

スピンドルの水平配置により、従来通りの精度で単品または小ロットの穴加工に適しています。

2.座標ボーリングマシン

座標ボーリングマシンの特徴:

座標ボーリングマシンは、座標位置の精密測定装置を備えており、工具とワークの正確な相対位置決めを保証します。

座標中ぐり盤で加工された穴は、高い寸法精度と形状精度を達成することができ、また穴と穴の間、あるいは穴と基準面の間の精密な位置精度を達成することができる。

座標ボーリングマシンは、精密なスクライビングや輪郭加工、穴の距離や直線の精密測定に使用できます。

主に精密部品、治具、金型、ゲージなど、高い精度が要求されるものの加工に使用される。

3.精密ボーリングマシン(ダイヤモンドボーリングマシン)

精密ボーリングマシン(ダイヤモンドボーリング)の特徴:

精密ボーリングマシンは以前、ダイヤモンド工具(現在は硬質合金製)にちなんで名付けられた。

精密ボーリングマシンは、切削速度が速く、切削量と送り量が極めて小さいため、工作物に精密で微細な穴をあけることができます。その結果、極めて高い寸法精度と低い表面粗さを実現します。

主にコネクティングロッド、ピストン、油圧ポンプハウジング、シリンダーライナーなどの重要部品の精密穴のバッチ加工に使用される。

プレーナーは、さまざまな平面や溝を加工する工作機械である。

加工位置の違いにより、プレーナーはプレーナーとシェーパーの2種類に分けられる。

プレーナーは、その目的と構造によって、次のようないくつかのタイプに分けられる:

プレーナー工具はシンプルで汎用性が高い。挽きやすく、生産準備期間が短く、コストが低い。

プレーニング加工には、加工トラベルと非加工トラベルの両方があるため、生産性が低下する。

プレーニング切削では、切削工具を損傷しやすい衝撃がある。切削速度は制限され、切削熱は低い。そのため、切削液による冷却は一般的に必要ない(精密プレーニングを除く)。

プレーニング加工の主運動は、プレーナ(ブルヘッドプレーナ)またはワークテーブル(ガントリプレーナ)の往復直線運動であり、送り運動は、ワークテーブル(ブルヘッドプレーナ)によって駆動されるワークの間欠的な横運動、またはツールホルダ(ガントリプレーナ)によって駆動されるプレーナの間欠的な横運動である。

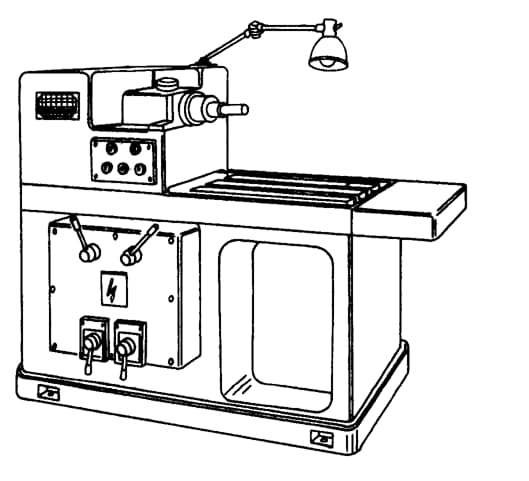

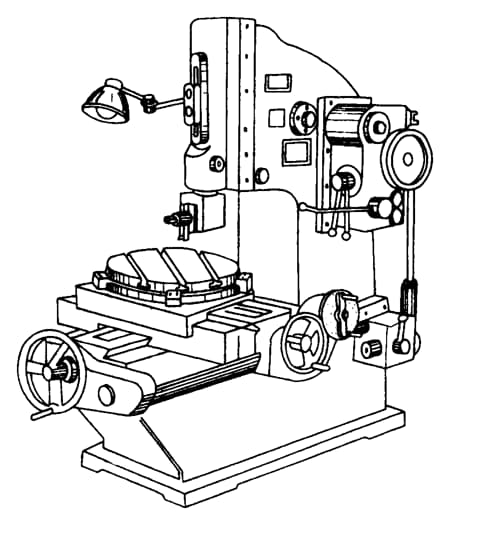

1.ブルヘッドプレーナー

ブルヘッド鉋の特徴

機械式ブルヘッドプレーナーは、シンプルな構造、信頼性の高い操作、簡単な調整とメンテナンスを持っています。

油圧式ブルヘッドプレーナーは、伝達力が大きく、動きが滑らかで、無段階の速度調節が可能である。しかし、構造が複雑でコストが高い。

ブルヘッドプレーナーは、主に中・小物ワークの加工に使用され、ワークの長さは一般的に1メートルを超えない。

ブルヘッドプレーナーは、ベース、土台、スライドブロック、ギヤボックスカバーなど、様々な大型ワークの製造工程で広く使用されています。

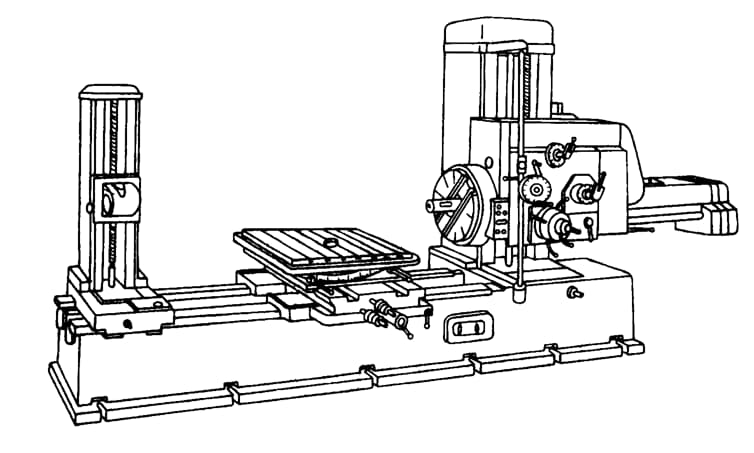

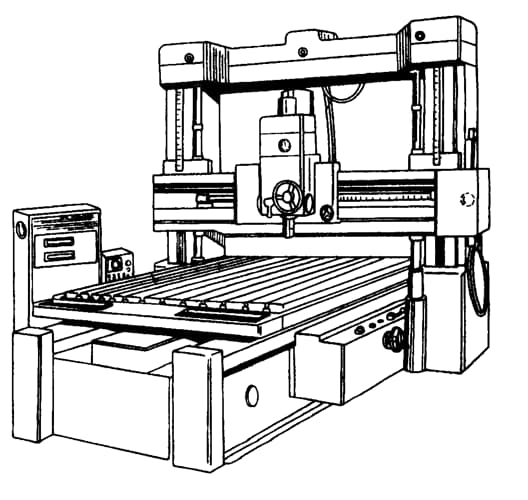

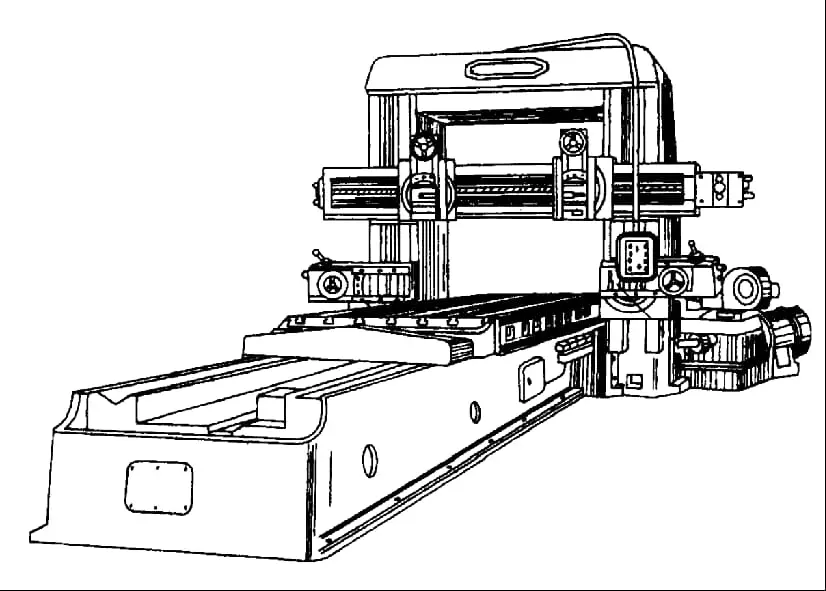

2.ガントリープレーナー

ガントリープレーナーの特徴

ガントリープレーナーの主動部にはDCモーターを採用し、幅広い無段階速度調整が可能です。このため、面削速度の制御が容易で、ワークテーブルのスムーズな動作が保証されます。

ガントリープレーナーは、4つのツールホルダーを持ち、送り方向や速度が操作しやすく、高さの異なるワークの平面や側面の加工に適している。

工作機械の主な動きである、送り出し、持ち上げ、ビームのロックとリリース、ワークテーブルの早送り、送り出し、早戻しなどは、自動サイクルを実現するために集中的に操作することができます。

ガントリープレーナーは、主に大型ワークの加工に使用され、荒加工と仕上げ加工に使用できる。また、プレーニング、フライス加工、研削加工など、1回の操作で複数の作業を完了させることもできる。

3.片持ち鉋

片持ち鉋の特徴

カンチレバー式プレーナーの作業特性は、ガントリー式プレーナーと似ている。

特に、幅は大きいが全幅を加工する必要のないワークの加工に適している。

しかし、片持ち梁プレーナの梁の剛性は、ガントリプレーナよりも低い。その結果、加工精度に限界がある。

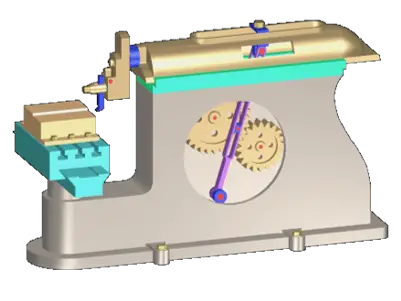

4.スロッティングマシン(バーチカルプレーナー)

スロットマシンの特徴

スロッティングマシンの主な運動は、ラムと切削工具の往復運動であり、送り運動は、ワークによって駆動される円形ワークテーブルの回転運動(円周送り)と垂直スライドの縦横運動である。

主に単品または小ロット生産で、さまざまなキー溝、垂直面、成形面の加工に使用される。

砥石やその他の研磨工具を使って工作物に研削加工を施す工作機械を「研削盤」と呼ぶ。研削盤は、主に焼入れ・焼戻しされた鋼部品の加工に使用される。研削加工によって、高精度で粗さの小さい表面を得ることができる。一般的には、機械加工の最終工程である。

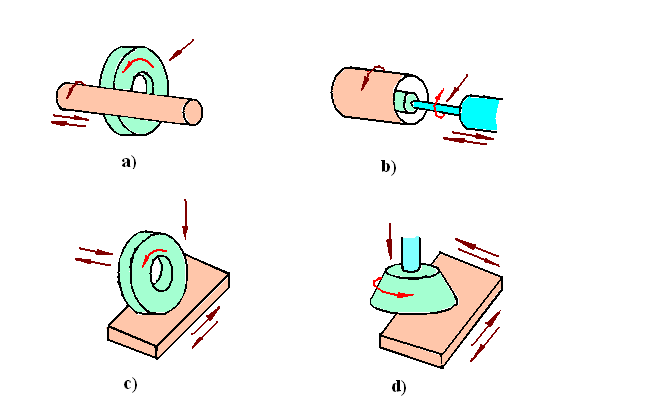

研削盤は、その用途や構造の違いにより、次のようなタイプに分けられる:

1) 研削加工は、焼入れ鋼、硬質合金などによく用いられる精密加工法である。工作物の高精度(IT6-5)と低表面粗さ(Ra=0.8-0.4μm)を実現できる。

2) ワークに対する砥石の高速回転が主運動である。砥石の周速度は一般的に35m/s前後である。

3) 砥石は 非金属 研磨材で構成された切削工具(アルミナAlなど2O3炭化ケイ素、炭化ホウ素など)およびバインダーを使用する。研削速度が速く、工作物の硬度が高いため、研削加工中に大量の切削熱が発生する。

したがって、表面品質と生産効率を向上させるためには、切削液による十分な冷却と潤滑が必要である。

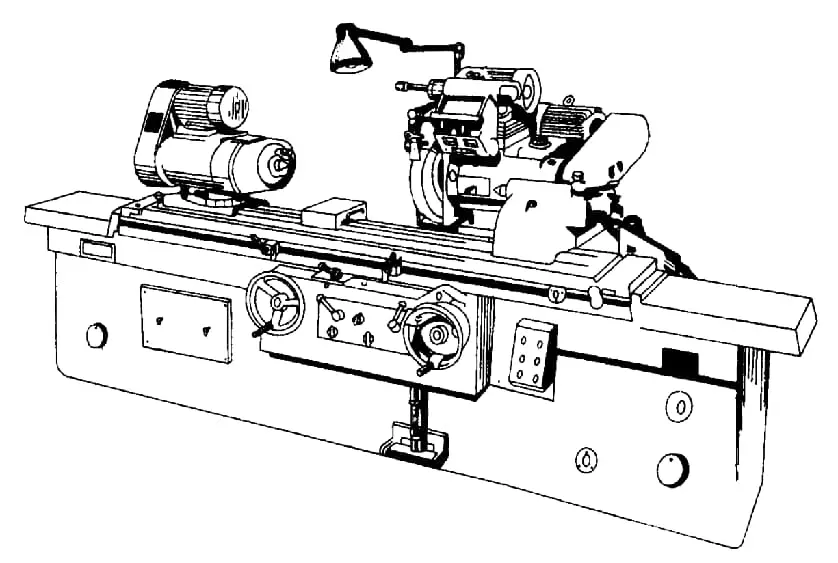

1.万能円筒研削盤

万能円筒研削盤の特徴

1)砥石の回転運動は研削の主要な運動であり、3つの送り運動がある:主軸は半径方向の送り運動のために工作物を回転させるように駆動し、テーブルは縦方向の送り運動のために工作物を往復直線運動させるように駆動し、工作物に向かって半径方向に沿った砥石の断続的な運動は横方向の送り運動である。

さらに、2つの補助動作があります:研削砥石の動きの利便性とアイドル時間を節約するために、研削砥石は、固定ストローク横急速運動を行うことができます。

2)万能円筒研削盤は、円筒ワークの外周円筒面を研削するだけでなく、内径円錐面も研削することができます(テーブルは水平回転機能付き)。 小ロット部品.

2. 内面研削盤

内面研削盤の特徴

1) 砥石の回転運動が研削の主運動である。3つの送り運動がある:スピンドルによって駆動される工作物の回転は円周方向の送り運動であり、ワークテーブルによって駆動される主軸台の往復直線運動は縦方向の送り運動であり、サドルに沿った砥石フレームの移動は横方向の送り運動である。

2) 被研削物の直径の制限から、砥石の直径は一般的に小さく、精密加工に必要な切削速度を達成するためには、砥石の回転速度は通常10,000 r/min以上である。

単品または少量生産の部品の精密内面研削に適しています。

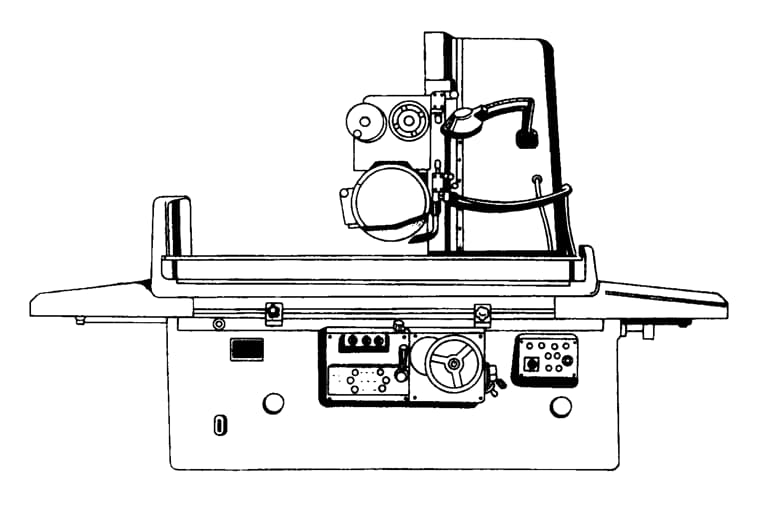

3.水平スピンドル回転テーブル用平面研削盤

横軸平面研削盤の特徴:

1) 砥石の回転運動が主運動である。ワークによって駆動されるワークテーブルの往復直線運動は、縦送り運動である。スライドに沿った研削砥石の横運動は、横送り運動であり、垂直送り運動は、ピラーガイドレールに沿って研削砥石フレームとスライドの複合運動によって達成される。

2) ワークはワークテーブル上で電気的に位置決めされる。 締め付け とても便利だ。

3) 縦送りは油圧制御、横送りは油圧または手動制御、縦送りは手動制御で、操作が簡単。

4) 加工範囲が広く、生産効率が高いので、単品またはバッチ生産での平面部品の精密加工に適している。

4.垂直スピンドル回転テーブル平面研削盤

立軸平面研削盤の特徴

1) 垂直スピンドル周りの砥石の回転運動が主運動である。工作物によって駆動される回転テーブルが送り運動である(回転テーブルはベッドガイドレールに沿って長手方向に移動することもできる)。コラムに沿った砥石枠の移動が垂直送り運動です。

2) 砥石の直径が大きいため、研削にはしばしばチップが使用される。

3) 生産効率が高く、バッチ生産される小物部品や、大径リング状部品の平面や端面の精密加工に適している。