ダイヤモンド工具製造において、ろう付けと拡散溶接が期待されています。この記事では、高温下でダイヤモンドと金属を接合することにより、これらの高度な技術によって、より強く長持ちするダイヤモンド工具がどのように製造されるかをご紹介します。これらの手法の背後にある科学と、石材切断から航空宇宙産業まで幅広い産業における実用的な用途をご覧ください。最後には、なぜこれらのプロセスが製造の世界で画期的な変化をもたらすのか、ご理解いただけることでしょう。

序文

ダイヤモンドは高硬度、高耐摩耗性、高熱伝導性、低熱膨張率で知られ、切削工具や研削工具に最適な材料である。

ダイヤモンド工具は、鋸刃、ドリルビット、仕上げ工具、伸線ダイスなど、硬くて脆い材料の切断や研削に広く使用されている。石材切断、3C加工、地質調査、自動車製造、防衛産業などの産業で一般的に使用されている。

関連記事 切削工具の基礎

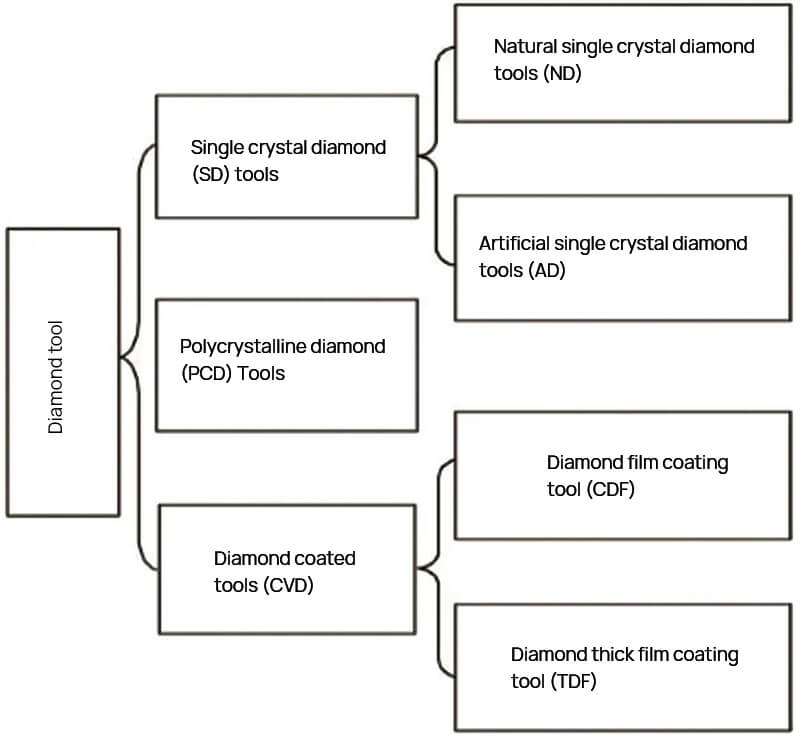

現在、最も一般的に使用されているダイヤモンド工具は、単結晶ダイヤモンド工具(SD)、多結晶ダイヤモンド工具(PCD)、およびダイヤモンド工具である。 塗装工具 (CVD)。

単結晶ダイヤモンド工具は、天然単結晶ダイヤモンドと人工単結晶ダイヤモンドの両方から作ることができます。一方、多結晶ダイヤモンド工具は、一般的に合成ダイヤモンドから作られます。

ダイヤモンドコーティングされた工具は、ダイヤモンド被膜の厚さによって、ダイヤモンド厚膜工具(ダイヤモンド被膜の厚さが300μm以上)とダイヤモンド被膜工具(ダイヤモンド被膜の厚さが20μm以下)に分けられる。

図1にダイヤモンド工具の分類を、図2に一般的なダイヤモンド工具を示します。

ダイヤモンドを特定の特性を持つダイヤモンド工具に変換するプロセスは、極めて重要な技術である。本稿では、現在のダイヤモンド工具の作製方法をまとめるとともに、国内外におけるダイヤモンド工具のろう付けおよび拡散溶接に関する研究の進展を概観する。また、ダイヤモンド 溶接技術.

図.1 ダイヤモンド工具の分類

図.2 一般的に使用されるダイヤモンド工具

ダイヤモンドは単体では工具として適さないため、靭性の高い材料と結合させる必要がある。ダイヤモンド工具の製造には通常、焼結、電気メッキ、ろう付け、拡散溶接などの方法が用いられる。

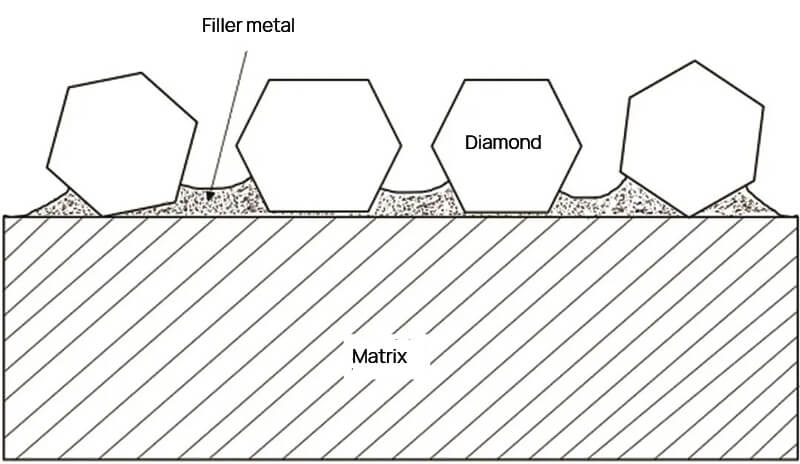

焼結工程では、マトリックス粉末とダイヤモンドを特定の比率で混合し、焼結炉で加圧焼結してダイヤモンド工具を製造する。

ホットプレス 焼結は、ダイヤモンド切削ヘッド、砥石、ワイヤーソーなどの多層ダイヤモンド工具の製造に用いられる一般的な技術である。

焼結によって生成されたダイヤモンドマトリックスは、ダイヤモンドとの結合強度が低く、マトリックス内にはより多くのダイヤモンド粒子が埋め込まれている。この方法は、硬くて脆い材料の切断や研削によく使われます。

電着ダイヤモンド工具は、基板上に蒸着された金属皮膜にダイヤモンド粒子を固定する電着工程を利用して製造される。しかし、これらの工具に使用されるメッキ金属は、ダイヤモンドを保持する力が弱いため、露出高さが低く、研削負荷が大きいとダイヤモンド砥粒が脱落しやすい。

一方、ろう付けダイヤモンド工具は、ダイヤモンドと母材をろう付けによって接合したものです。ダイヤモンドとマトリックスの結合は強固で耐久性があるため、使用中にダイヤモンドが脱落することが少ない。

さらに、ろう付けダイヤモンド工具には、砥粒の露出高さが大きい(理論上の最大砥粒高さは70%を超える)、十分な切り屑スペースがある、効果的な放熱などの利点があります。これらの工具は高荷重に対応でき、高速で効率的な研削が可能です。

ダイヤモンド工具を作るためのろう付け法は、1975年に早くも特許を取得し、以来、国内外の研究者から注目を集めている。人工ダイヤモンド同士の接合性を高める技術として有望視されている。

一方、拡散接合は、高温高圧下で接触部の表面に原子が拡散し、原子が結合して確実に接合する固体接合法である。

真空拡散溶接は通常、溶接される母材の溶融温度 (Tm)の0.6~0.8倍の温度で行なわれる。この方法は、以下に適している。 溶接材料 超硬合金やPDC複合シートのような熱膨張係数の差が大きいものからカッターポストマトリックスまで。

表1は、さまざまな調製法の長所と短所をまとめたものである。

表1 いくつかの調製法の比較

| 準備方法 | メリット | デメリット |

| 粉末冶金焼結 | 調理法は成熟している; シンプルなプロセス操作; 生産コストが低い; 多くは多層ダイヤモンド工具である。 | ダイヤモンド粒子は不規則に分布し、露出した高さは不均一である; 金属マトリックスはダイヤモンドで機械的に包まれているため、保持力が弱く、ダイヤモンド粒子が早期に脱落しやすい。 |

| 電気めっき | 腕の粒子の露出の高さは比較的一定している。 | マトリックスに埋め込まれた粒子の深さは2/3までで、工具の寿命は短い。 |

| ろう付け法 | ダイヤモンドとマトリックスの強固な接着; 粒子の露出高さは2/3に達し、耐用年数は長い; マトリックス中の粒子の分布は制御可能である。 | ダイヤモンドのろう付け性能は低い; プロセス操作に対する高い技術要件; ダイヤモンドは黒鉛化しやすい。 |

| 拡散溶接 | 下 溶接温度 は、熱膨張係数の差が大きい材料に適している。 | 設備コストが高く、適用範囲が狭い。 |

現在、ダイヤモンド工具のろう付けには、真空ろう付け、炉ろう付け、塩浴ろう付け、炎ろう付けなど、さまざまな方法がある、 レーザーろう付け抵抗ろう付け、高周波ろう付け、真空誘導ろう付けなど。

ダイヤモンド工具の接合強度は、その性能と寿命を決定する上で極めて重要である。

はんだの酸化を避けるため、ダイヤモンド工具は通常、高真空または不活性ガス環境でろう付けされます。

そのためには、真空またはガス・シールド溶接環境を維持できる特殊な炉が必要である。

炉内ろう付けでは一般的に、均一な熱分布のために抵抗放射加熱が使用されるため、複雑な構造や大きなサイズのダイヤモンド工具のろう付けが可能です。

真空中でろう付けされた単層ダイヤモンド工具は、主にドレス工具、研削砥石、石材工具、ガラス工具の製造に使用される。

真空ろう付けと炉ろう付けのどちらも大量生産に適している。

アンモニア分解ガスは、還元剤として連続雰囲気炉ろう付けによく使用される。この方法は、加熱速度が遅く、均一な温度分布が得られることで知られている。製造されるろう付け接合部は美観に優れ、品質が信頼でき、ワーク表面が明るい。さらに、この方法は生産効率が高く、溶接コストが低い。

小型の鋸刃や特殊形状のダイヤモンド工具の製造によく使用される。

一方、塩浴ろう付けは、温度が低く、加熱速度が速く均一であるため、ダイヤモンドの黒鉛化度が低く、大量生産に適している。

しかし、塩浴ろう付けプロセスは面倒であり、溶接後にワーク上にフラックスが残留する。さらに、この工程では洗浄時に大量の廃水が発生し、環境汚染の原因となる。また、塩浴ロウ付け用の設備も高価で、生産サイクルも長い。このようなダイヤモンド工具のろう付け方法は、グリーン・マニュファクチャリングのコンセプトにはそぐわない。

初期に開発された方法である炎ろう付けは、シンプルで軽量な装置を必要とし、幅広いガス源で低プロセスコストである。しかし、加熱温度の制御が難しく、主流市場から徐々に姿を消していった。

レーザーブレージングでは、レーザーによる局所加熱が速く、ダイヤモンドが高温にさらされる時間が短いため、黒鉛化度が低くなる。この方法には、高い加熱効率、容易な温度制御、小さな熱影響部、複雑な表面の加工能力、ダイヤモンド粒子の整然とした配列、高度な自動化、良好な作業環境などの利点がある。

さらに、レーザーろう付けは、大型で複雑なワークを溶接する際に、高周波誘導ろう付けの近接効果や表皮効果を回避するのに役立つ。しかし、加熱時間が短いため、ダイヤモンド砥粒と溶加材、または溶加材とマトリックス間に連続的な反応層や拡散層を形成できず、ダイヤモンド粒子に対する溶加材の保持力が低下する場合がある。

抵抗ろう付けはホーニングバーのろう付けによく使われ、良好な結果が得られる。 溶接品質.しかしながら、カッタヘッドの温度が比較的高いため、カッタヘッドの温度上昇を抑えることができない。 溶接工程ダイヤモンドの寿命に影響するため、この方法は多くの企業で広く使用されていない。

一方、高周波誘導ろう付けは、加熱速度が速く、ろう付け効率が高く、生産コストが低く、操作が簡単で、労働集約度が低く、さまざまなろう付けができることで知られている。 複雑な形状 および多歯のワークピース。自動供給、大気保護、真空誘導ろう付けと組み合わせることで、接合部の外観とろう付け品質が向上します。

結論として、誘導ろう付けはダイヤモンド工具のろう付け法として有望である。

真空ろう付け炉は、ダイヤモンド工具の製造において最も広く使用されている装置です。バッチ生産が可能で、安定した再現性のある操作プロセスを提供します。

しかし、伝統的な真空炉は空洞スペースが限られており、ほとんどの国内モデルは単一チャンバーしか備えていないため、小規模生産にしか適していない。

技術の進歩により、連続真空ろう付炉、真空誘導ろう付炉、熱間壁真空ろう付炉など、多機能真空炉が開発されている。

メッシュベルト式連続トンネル炉を代表として、この種の設備一式は以下の分野で広く使用されている。 アニール および光輝熱処理工程。炉は供給、加熱、冷却、排出エリアから構成される。ろう付け工程では、ワークはアンモニア分解雰囲気によって保護される。

この装置には、連続加熱、ワークの加熱時間の調整、高い生産効率、大量生産の容易さ、作業員の労働集約度の低減、自動化などの利点がある。

完全に制御可能な雰囲気連続ろう付設備は、化学工業、機械、制御、電気炉ろう付などの様々な専門技術を統合し、自動、連続、高効率、高品質、低コストのろう付を大量生産するための技術サポートを提供します。

レーザーブレージングは、レーザーを熱源とするブレージング技術であり、レーザーはその中核部品である。

作動材料の種類に基づいて、レーザーは、ガスレーザー(CO2ガスレーザーなど)、液体レーザー、半導体レーザー、固体レーザー(Nd:YAGレーザーなど)、ファイバーレーザー、自由電子レーザーなどのいくつかのタイプに分類することができます。

その中でもファイバーレーザーは急速な発展を遂げ、通信、センシング、レーザー材料加工など様々な分野で広く利用されている。

ファイバーレーザーの今後の研究は、その変換効率、品質、安定性を向上させ、よりコンパクトなサイズにすることに重点を置くだろう。

Research areas of focus in fiber lasers will include ultra-short pulse mode-locked fiber lasers with smaller duty cycles, high-power フェムト秒 パルスファイバーレーザー、広帯域出力ファイバーレーザー、チューナブルファイバーレーザー。

溶接に使われるレーザービームは、パルス波形から連続波形へと進化した。

当初、溶接にはパルス出力の固体レーザーが使用されていたが、近年では高出力の連続炭酸ガスレーザーや固体ネオジム:YAGレーザーが溶接用として普及している。 溶接熱 ソース

ダイヤモンドは合金フィラーメタルに比べてレーザービームに対する吸収率が低いため、ダイヤモンド工具のろう付けには高エネルギー密度のレーザーを選択する必要がある。

パルスレーザーを 溶接熱 ソースは、プロセスパラメーターがより複雑である。

現在、レーザーブレージングダイヤモンドの研究は、主にCO2連続レーザーを使用しているが、この分野での研究は限られている。

高周波誘導ブレージング装置の中核部品は誘導加熱電源である。

最新の誘導加熱電源は、より高い出力、より高い周波数、より高いインテリジェンスに向かって進化している。

将来的には、現場での運用に適し、高効率で省エネルギーな小型誘導加熱電源システムの開発を目指している。

ダイヤモンド工具製造における人件費の高騰と、ダイヤモンド工具のろう付け品質の安定性向上の必要性から、自動誘導ろう付けがダイヤモンドソーイング工具の溶接の主要な方法となっている。

ダイヤモンド工具の自動誘導ロウ付けは、自動歯割り、カッターヘッドの自動識別と選択、溶接パッドの自動供給を可能にする。

この方式は、溶接精度が高く、ろう付け接合部の強度が高く、耐用年数が長い。一人のオペレーターが複数の機械を管理できるため、人件費を大幅に削減できる。

ダイヤモンド工具のろう付けの原理は、炭素と親和性の高い元素(例えば次のような元素)を利用することである。 チタンクロム、ジルコニウムなど)を使用して、ろう付け中の化学反応によって炭化物を生成し、ダイヤモンド、ろう材、マトリックス間の冶金学的結合を達成する。

ダイヤモンド工具のろう付けでは、ろう付け技術と材料が最も重要です。

ダイヤモンドのろう付けは、一般的な金属フィラーがダイヤモンド表面に付着しにくいため、難しい。

現在活動中 ろう付け またはダイヤモンド表面のメタライゼーションは、ダイヤモンドと金属間のろう付け性能を高めるために使用される主な方法である。

活性金属ろう付け法では、チタン、ジルコニウム、クロム、バナジウムなどの活性元素をろう材に組み込んでダイヤモンドを接合する。強力な炭化物を形成することで知られるこれらの元素は、ろう材と化学的に反応して炭化物を形成し、ダイヤモンドとろう材を金属的に結合させます。ダイヤモンドはその後、ろう付けされた金属フィラーを通して金属基板に取り付けられる。

この方法でろう付けされたダイヤモンド・ジョイントの設計については、図3を参照のこと。

図3 界面ろう付けダイヤモンド・ジョイント

活性はんだとしては、Ag Cu TiやCu Sn TiなどのTiを含む合金が一般的である。一方、Crを含むAg Cu CrやNi Cr合金は、不活性ガスや真空を用いてろう付けされる。

化学的親和性が比較的高いため、Ti、Cr、およびCは、界面でTiCやCr-Cなどの炭化物を形成する際に重要な役割を果たす。これが、最終的にダイヤモンド、金属フィラー、マトリックス間の冶金的結合につながる。

ダイヤモンドの表面に金属活性化処理を施すと、金属に似た性質が付与され、ダイヤモンドが金属フィラーと結合しやすくなります。

表面メタライゼーションプロセスは、化学メッキや電気メッキ、真空蒸着、プラズマスパッタリング、マグネトロンスパッタリング、化学蒸着、物理蒸着、機械的コーティングなど、いくつかの方法によって達成することができる。

化学メッキと電気メッキ、そして真空蒸着が最もよく使われる方法である。

一般的に、Ti、Cr、W、Moのような高活性金属がメタライゼーション用に選択される。

金属コーティングは、ダイヤモンドとマトリックス間の冶金的結合を強化し、それによって工具マトリックス内でのダイヤモンド粒子の保持を向上させる。

ろう付け接合部または界面の強度は、主にろう材とろう付けプロセスという2つの要素によって決まる。

一般的な金属はんだは、ダイヤモンド表面での濡れ広がりが難しく、ダイヤモンド表面でのニッケルの濡れ角度は高温では制限されます。

銅は高温ではダイヤモンド表面を濡らさないが、銅にチタンを加えるとダイヤモンド表面への濡れ性が著しく向上する。

現在、ダイヤモンドのろう付けに使用されているろう材は、以下のようなものである。 ツールロー付け に大別される:Ni系高融点合金ろう材(Ni-Crなど)とAg系およびCu系低融点合金ろう材(Cu-Sn-Ti、Ag-Cu-Ti、Ag-Cu-Crなど)である。

ろう付けに使用されるニッケルベースのろう層は、高硬度、優れた耐食性、優れた耐摩耗性、優れた高温性能を有し、航空宇宙産業で広く利用されている。

ニッケル系はんだは、その誕生以来、基本的な特性と用途の両面から数多くの研究が行われ、商業的な発展にも注目が集まっている。

ダイヤモンド工具のろう付けに最もよく使用される金属フィラーのひとつに、Ni-Cr合金がある。

ダイヤモンド工具とニッケルベースのフィラーメタルの両方の利点を組み合わせることで、これらの材料によるろう付けは、高強度切断、研削、研磨に理想的な工具を生み出します。 ボーリング.

1975年、J.T.ローダーらは、Ni-Cr合金フィラーメタルを用いたダイヤモンド工具のろう付けに関する研究を開始した。

その後、Wiandらは、さまざまな金属粉末(Ni、Cr、B、Si、Fe、Moなど)とろう付けパラメータ(温度、保持時間など)が真空ろう付けコーティングダイヤモンドの強度に及ぼす影響を調査した。

スイスのK. Chatopadhyay率いる研究チームは、まず鋼鉄基板上にNi-Cr合金の火炎を溶射し、アルゴン保護下で誘導ろう付けを使ってダイヤモンドと鋼鉄基板を接合した。研究チームは、ろうの量と濡れ性と強度の関係を研究した。

中国では、Lin ZengdongらがNi-Cr-Pフィラーメタルを使用してダイヤモンド工具をろう付けし、ろう付けプロセスについて説明した。

その結果、ろう付け温度ははんだ合金の溶融温度より50~100℃高くすること、保持時間は短くすること、露出したダイヤモンドの高さは使用するはんだの量に反比例することがわかった。

Xiao Bing、Feng Bojiangらの研究者は、ダイヤモンドをNi-Crろう材でろう付けする場合、界面が二重層構造になることを発見した。3C2 と外層のCr7C3.

Lu Jinbinの研究チームは、ダイヤモンドをNi-Crフィラーメタルでろう付けすると、Cr7C3 界面で生成したCr3C2 はシート状の形態をとる。

ろう付けにニッケルベースの金属フィラーを使用する場合、高い熱伝導率を必要とするという欠点がある。 ろう付け温度 これはダイヤモンドの黒鉛化を引き起こし、熱安定性を損なう可能性がある。

良好な作業環境と低い耐摩耗性が要求される用途には、ダイヤモンドの黒鉛化を抑える銅ベースまたは銀ベースのフィラーメタルがより良い選択となる。

パキスタンのA. Khalidらによる研究では、銅ベースの活性金属フィラー(Cu-14.3Sn-10.2Ti-1.5Zr)を使用してダイヤモンドの真空ろう付けを実現した。

研究の結果、ダイヤモンドとフィラーメタルの界面には、厚さ200nmの二重層TiC構造が形成されていることがわかった。この構造は、ダイヤモンド近傍の50~70nmの厚さのTiC粒子と、フィラーメタル近傍の100~200nmの厚さの柱状TiCから構成されていた。

温度または反応時間の上昇に伴い、フィラーメタル側で柱状のTiCが成長するが、ダイヤモンド側のTiC粒子層は変化しない。

S.Buhlらは、Cu-14.4Sn-10.2Ti-1.5Zrフィラーメタルを用いて単結晶ダイヤモンドのろう付けを行い、ろう付けパラメータとろう付け温度との関係を調べた。 残留応力 と関節の強度。

ろう付け温度を880℃から930℃に上げると、ダイヤモンド接合のせん断強度は321MPaから78MPaに低下した。

W.C. Liらは、Cu-10Sn-15Ti合金はんだを用いて、925 ℃/5分と1050 ℃/5分の温度でダイヤモンドをろう付けし、界面に厚さ約500 nmの連続TiC層を形成した。S. F. Huangらは、Cu-10Sn-15Tiろうを用いて、ダイヤモンド界面の微細構造に対する真空ろう付けとレーザーろう付けの効果を比較した。

真空条件下では、TiC遷移層は連続的である。しかし、レーザーろう付け時の反応時間が短いため、ダイヤモンド中に生成される反応生成物は少ない。

西安交通大学のMeng Weiru教授らは、BNi-2、BNi-7、CuSnNiTiなどの金属フィラーを使用して、ダイヤモンド工具の真空ろう付けを実現した。

比較の結果、CuSnNiTiフィラーメタルは、溶融温度が低く、ダイヤモンド表面の濡れ性が良好で、ダイヤモンドへの熱損傷が少なく、保持力が高く、ダイヤモンド工具としての使用性が高いことがわかった。

ダイヤモンド工具に使用されるろう材は、一般的にAgとCuの銀基共晶合金にTiやZrなどの活性元素を添加したものである。このAg基合金は融点が低く、ダイヤモンドとの濡れ性が良い。

ハルビン科学技術大学、燕山大学、ハルビン工業大学、南京航空航天大学の研究者は、Agベースのろう材を用いたダイヤモンドのろう付けに関する研究を行い、同様の結論に達した。ろう付け条件下では、TiとCの間で化学反応が起こり、TiC化合物が形成され、ろう材とダイヤモンドの間に金属結合が生じる。

株式会社鄭州機械研究所のろう付け国家重点実験室のチームは、一般的に使用されているAgベースのはんだを分析した。はんだに含まれるAg、Cu、Zn、Cd、Ni、Co、Mnなどの元素の役割と特性に基づき、10種類以上のはんだを調製し、その溶融温度、強度、ろう付けプロセスを研究した。

さまざまな作業条件におけるPCD工具のろう付けに適した一連のはんだが開発された。しかし、Agメタルは高価であり、Ti元素は真空度の要求が厳しいため、ろう付けコストが高く、適用が限られていた。

さらに、フィラーメタルのダイヤモンドに対するグリップ力が弱く、使用中に脱落しやすいため、ダイヤモンド工具ろう付けでの使用が制限される。銀系はんだは、低い耐摩耗性が要求される例外的な場合に使用される。表2は、いくつかの異なるはんだの長所と短所を比較したものである。

表2 さまざまな長所と短所 ろう

| タイプ | メリット | デメリット |

| Ni Cr合金 | 耐食性、耐酸化性に優れる。Crはダイヤモンド中のCと反応してCr3C2やCr7C3を形成し、高い結合強度とダイヤモンドに対する高い保持力を持つ。 | ろう付け温度が1000℃を超えると、ダイヤモンドが黒鉛化しやすくなり、熱損傷が発生する。 |

| C-Sn Ti合金はんだ | TiCが生成されると、ろう材はダイヤモンドと高強度接続を実現でき、ろう付け温度は低く、ダイヤモンドへの熱損傷は小さい。 | Ti元素は活性が高く、ろう付けには高い雰囲気が要求される。 |

| 銀銅クロム合金はんだ | ダイヤモンド中のCrとCはCr-C化合物を形成し、ろう材はダイヤモンドに対して高い保持力を持つ。 | ダイヤモンドの黒鉛化と酸化を避けるため、ろう付け温度は800℃以下でなければならない。温度が低すぎると、ろう付け時間が長くなりすぎ、エネルギーの無駄につながる。 |

| 銀銅チタン合金はんだ | TiCが生成され、ろうはダイヤモンドと冶金的に結合する。ろう付け温度が低いため、ダイヤモンドへの熱ダメージがない。 | Agの含有量が多く、はんだのコストが高い。Ti元素の活性が高く、ろう付けには高い雰囲気が必要である。 |

| CuMn系Ti含有プレアロイはんだ | TiCは金接合を達成するために生成され、ダイヤモンドの保持力は高い。 | TiC層の厚みが大きかったり、TiCが連続的に分布していると、クラックが発生しやすく、ダイヤモンド粒子が脱落しやすい。 |

拡散溶接は、母材に匹敵する接合特性を持つため、次のような用途に最適です。 異種材料の溶接.真空拡散 溶接継手 高強度、卓越した熱安定性、強固な耐震性を誇る。

ダイヤモンド工具の製造では、PDC地質ビットの接続に拡散溶接が一般的に使用されています。これはビットの品質を向上させるだけでなく、次のような利点もあります。 溶接強度しかし、ビットの映像の深さも増す。

拡散溶接は、PDCビットの性能向上と寿命延長に有効な方法である。Varnadoらは、厚さ25~50μmのニッケル金属層でPDCを被覆し、650℃、214MPaで4時間真空拡散溶接を行い、413~551MPaの接合せん断強度を得た。

Qiu Huizhongとそのチームは、一方向圧力拡散溶接と熱間静水圧拡散溶接を利用して、PDCとタングステンカーバイトピラー間の高強度接続を実現し、PDCビットの要件を満たした。

一方向圧力拡散溶接により、PDCと超硬合金の接続強度は680℃で約500MPaに達し、熱間等方圧圧力拡散溶接により、切削歯の安定性と信頼性を確保しながら、完成したドリルビットの耐摩耗性を大幅に低下させることはありませんでした。フィールドテストでは、製品の優れた品質が確認されています。

Liu Jie氏らは、PDC(多結晶ダイヤモンド複合材)ビットの問題を解決し、性能と寿命を向上させる目的で、PDCビットの真空拡散溶接試験を実施した。この研究により、複合材料とビットの接合に真空拡散溶接を使用することの実現可能性が検証された。

Sun Fenglian氏らは、拡散溶接とろう付けを組み合わせて、CVD(化学気相成長)ダイヤモンドの厚膜とダイヤモンドを接合した。 超硬合金.中間層材料としてTi箔とAg Cu箔を用い、真空輻射加熱下で溶接を行った。

ダイヤモンドと中間層の界面では、C元素とTi元素の相互拡散が起こり、TiCという化合物が形成された。

Qiao Peixinらは、真空ホットプレス焼結によりプレアロイ粉末を添加することで、ダイヤモンドとマトリックス合金の接続を改善した。彼らは、プレアロイ粉末を用いたこの拡散ろう付け接続が、ダイヤモンド工具の強化に効果的な方法であることを発見した。

拡散溶接プロセスは複雑で時間がかかり、必要な設備も高価なため、溶接コストが高くなる。

現在、真空拡散溶接は主に振動要求の厳しい高強度地質ドリルビットの溶接に利用されており、一般的なダイヤモンド工具の量産にはまだ適用されていない。

ろう付けと拡散溶接は、その卓越したプロセス特性により、カーボンと金属のような異種材料の接合において独自の利点を有している。これらの方法は、ダイヤモンド工具の開発における主要な研究分野になる準備が整っている。

ろう付けダイヤモンド工具の研究は盛んで、数多くのアプローチがある。現在、自動化、持続可能性、工程統合、品質と費用対効果の重視へと向かっている。

ダイヤモンド工具の拡散溶接は、依然として特殊な工具接続に限られており、さらなる開発が必要である。