機関車の巨大な鉄骨構造物が、どうやって正確なカーブを実現しているのか不思議に思ったことはないだろうか。この記事では、板金部品に大きな曲げ半径を作る秘密を明らかにします。バンプ曲げやステップ曲げのような革新的な方法と、それらがどのように平らな金属板を複雑な曲線の傑作に変えるかを学びます。これらの印象的な構造を可能にするエンジニアリング・マジックを解明する準備をしましょう!

大型アークワークは、機関車用鋼構造物の板金加工において一般的な部品です。その複雑な形状と可変構造は、従来のワークピースと比較して、加工に大きな課題をもたらします。

この記事では、シートメタル部品で大きな曲げ半径を達成するための革新的な加工方法を、特定の曲げ加工ワークへの適用に関する詳細な説明とともに紹介します。今回ご紹介するバンプ曲げ技術は、プレスブレーキを使用したコーン形成にも効果的に活用できます。

工業生産では、大径ワークピースに対して3つの主要な成形方法が一般的に採用されている:

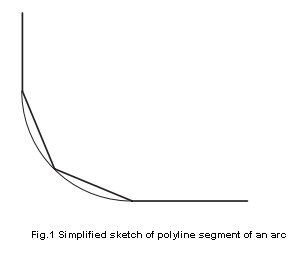

多段階成形プロセスは、より小さな半径のパンチを使用してシートメタルに大きな半径の曲げを実現するための高度な技術です。この方法の基本原理は、図1に示すように、目的の円弧を複数のポリライン部分に分割することである。この分割により、一連の小さな曲げを通して、大きな半径の曲線を徐々に近似させることができます。

最終的に形成される円弧の精度と滑らかさは、加工に使用するポリラインセグメントの数に正比例します。セグメント数を増やすと、製造時間と工具の複雑さは増すものの、理想的な曲線により近くなります。

この方法は非常に効果的であるが、本質的に被加工物に切子状または角柱状の表面構造が生じる。この特性は、曲げステップの離散的な性質によるものである。目に見えない、あるいは重要でない表面については、この方法は形状精度と生産効率のバランスに優れている。この方法の適合性を評価する場合、メーカーはいくつかの要素を考慮しなければならない:

角柱構造が許容される用途では、この多段階成形プロセスは、特に特殊な大曲率工具が利用できない場合や経済的に実行可能でない場合に、大曲率曲げ部を製造するためのコスト効率の高いソリューションを提供します。

ポリラインのセグメンテーションと 曲げ角度 円弧セグメントの

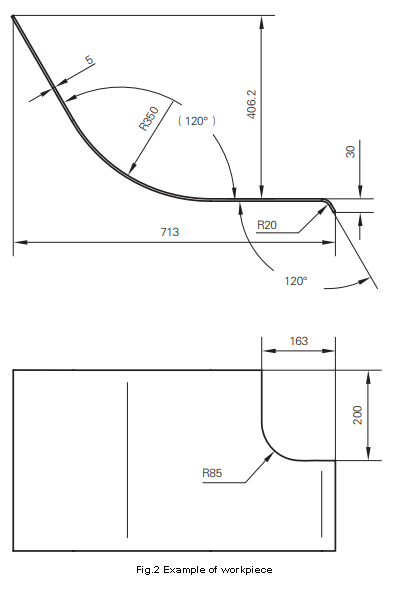

図2に示すように、このワークの曲げ円弧の内半径はR350、曲げ角度は120°、板厚は5mmである。

ワークの使用環境が上記のバンプ曲げ法の条件を満たしているため、加工には多段曲げ成形法を用いる。

上型は、過去の経験と工房の既存の金型条件から、R120のラジアスパンチを採用。

図2のワークの大きな円弧セグメントを分析した後、このR350円弧セグメントは6つのポリラインセグメントに分割される。

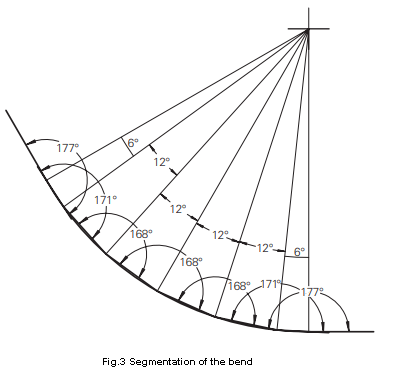

円弧セグメントとワークピースの直線セグメント(すなわち、円弧セグメントの両端)のスムーズな移行を確保するために、分割角度は、円弧セグメントが直線セグメントに接する他のセグメントの半分に設定されるべきであることに留意すべきである。

図3によれば、図2のワークピースは7回の曲げによって形成されていることがわかる。

電気油圧式の場合 サーボプレス ブレーキマシンは板金部品を曲げますが、3つの基本的なパラメータが必要です:板の厚さ、曲げ角度、曲げ線の位置。

第1と第2の分割角度は6°、その他は12°として計算される。分割後の曲げ角度はCADソフトで直接測定できる。具体的な曲げ角度を図3に示す。

折り曲げ線の位置サイズと展開サイズの確認

の展開寸法の精度を確保する。 折り線一般的には、中立層膨張計算法とソフトウェア支援膨張法の2つの方法がある。

曲げデータを簡潔、迅速、正確に得るために、計算にはソフトウェアによる拡張法が用いられている。

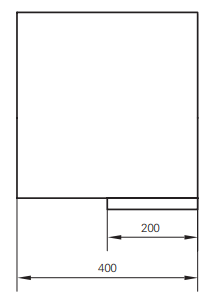

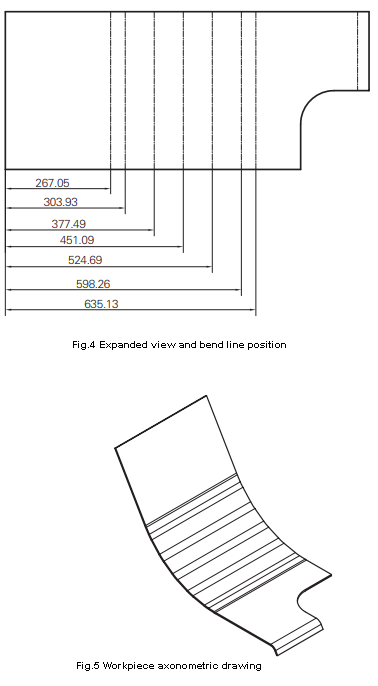

分割された部品断面は直接Catiaにインポートされ、ソフトウェアのジェネレーティブ 板金デザイン モジュールを使用してワークモデルを生成する。次に 折り線 と展開図がエクスポートされる(図4)。ワークピースのアキソノメトリック図を図5に示す。

生産中、板厚の小さい(2mm程度)ワークでは、加工中の変形が著しく、加工精度が著しく低下し、設計要求を満たせないものがあることが判明した。その原因は、シートの応力解放が不十分なためである。

レーザー切断とブランク加工中に、このバッチのワークピースに反りが発生した。 内部応力.これはまた、半径の大きな薄板金属をマルチベンドプロセスで直接曲げられるかどうかを判断するための予備的な方法、つまり、曲げ加工中のワークの変形を観察することでもある。 レーザー切断.

変形が深刻な場合は、その変形を解放するための措置を講じなければならない。 内部応力そうでなければ、適格な加工品を得ることは難しい。生産サイクルが許せば、自然時効処理は経済的で効果的な方法である。しかし、分離されたワークピースは長期間時効処理を受けるため、表面に浮き錆が発生するのは避けられない。そのため、拭き取りや錆取り剤によるショットブラストを行わなければならず、人件費や設備費がかさむ。

したがって、十分な自然時効を経た鋼板を直接使用するのが最良の選択である。生産サイクルが許されない場合は、鋼板を切り離した後に使用する、 アニール も内部応力を除去するために使用できるが、焼鈍後の材料の硬度は低下する。従って、ワークの設計要求に応じて焼鈍を行うかどうかを総合的に検討する必要がある。

の計算 w工作物 e拡張 dアイグラム バンプ曲げ

注意しなければならないのは、多段曲げ方式で大きな半径の板金を加工する場合、実際のワークの状態に従わなければならないということである。

つまり、ポリラインセグメントを近似した後、円弧セグメントを使用して拡大図を計算します。円弧によって計算されたワークの拡大図を直接使用することはできません。そうでなければ、加工後のワークが公差から外れてしまうことは避けられません。

マルチ検出によるワークの形状検出ステップ 曲げ加工

バンプ曲げ加工されたワークの円弧サイズを検出するために一般的な比較用マッチシートを使用する場合、マッチシートは外側押え型として設計し、ワーク円弧の外側を検出面として使用する必要があることは注目に値する。

比較用マッチシートが内側を検出面として設計されている場合、マッチシートがポリラインセグメントに干渉すると、必然的にマッチシートが定位置に配置されず、検出失敗につながる。

独創的な加工方法である大円弧バンプ曲げは、柔軟性と効率性という特徴を持つが、同時に限界もある。

具体的な問題は、ワークピースの設計要件と用途に従って分析されなければならない。

生産コストとワークの外観品質を総合的に考慮して加工方法を選択する必要がある。