未加工の銅やアルミニウムは、どのようにして電気システムの重要な部品に生まれ変わるのでしょうか?この記事では、バスバー製造の複雑なプロセスを掘り下げ、効率的な組み立てに必要な技術や工具について詳しく説明します。バスバーの切断、曲げ、接合の正確な方法について学び、高電圧および低電圧アプリケーションにおける安全性と信頼性を確保します。バスバー製作の理解と実践に不可欠なガイドラインとベストプラクティスを探求します。

本書は、バスバーの製造と組立に関する方法と要求事項を規定する。

本書は、高圧及び低圧開閉器、高圧及び低圧プレハブ変電所、配電ボックス、その他機器一式のバスバーの製作及び組立に適用する。

GB/T 17467-1998 高・低圧プレハブ変電所

GB/T 11022-1999 高電圧開閉装置及び制御機器に関する共通技術要求事項

GB 7251.1~4 低電圧完全開閉装置および制御機器

GBJ149-90 電気設備工学

バスバー装置の建設および受入れに関する仕様書

銅バスバー"国際銅協会(中国)

電力産業協会 北京地区電気法規集

GB 5585.1-2005 電気用バスバー 第 1 部:一般規定

GB 5585.2-2005 電気用バスバー 第2部:銅バスバー

GB2681-81 電気完成品における電線の色

銅バスバー(長方形、I字型、D字型、ダブルT字型、トリプルT字型など)、アルミ製バスバー、インシュレーター、熱収縮チューブ、亜鉛メッキボルト、ナット、平ワッシャー、 スプリングワッシャー電気接点導電性グリース、(黄、緑、赤)、(L1、L2、L3)、各種位相ラベル。

バスバー矯正機、バスバー切断機、バスバー曲げ機、研磨機、パンチングマシン、縦型ボール盤、電気炉、ブリキポット、手鋸、ヤスリ、ドライバー、ハンドハンマー、木製ハンマー、巻尺、定規、四角形、スクライビングニードル、ワイヤーブラシホイール、はさみ、スプレーガン、レンチ、トルクレンチなど。

5.1 バスバーの仕様は、設計図の技術要件に従って選択される。

バスバーの配線方式は一般に製造者が決定するが、部品の設置位置や実際の設置条件を考慮する必要がある。

関連する技術的要件を満たすことを前提に、合理的なレイアウト、材料の節約、整然さ、美観の原則を守るべきである。

設置は安全で信頼性が高く、メンテナンスや分解が容易でなければならない。同じ契約製品の配線はできるだけ均一であること。

5.2 本書では、一次回路には一般に銅バーを使用することを求めている。特別な場合、技術部長または主任技術者の同意があれば、絶縁電線を使用することもできる。100Aを超える連続電流の場合は、銅線を使用すること。

5.3 一次線の仕様はユーザーの設計図要求に従って決定されるが、本規定より低くてはならない。設計図に仕様が明記されていない場合は、電線の通電容量から対応する仕様を決定する。本工程指針の「電線通電容量表」を参照のこと。

a) TMY銅バスバーの通電容量の選択については、付録Aを参照のこと。

b) BVR、BV PVC絶縁電線の通電容量については、付録Bを参照のこと。

5.4 上記の要件を満たすことを前提に、母線交差を避けるため、母線屈曲の数を最小化すべきである。

6.1 バスバーの加工には、一般的に以下の技術工程が含まれる:

a) 設計図の技術要件に従ってバスバーの仕様を選択し、配線計画を決定し、バスバーの製造寸法を測定する;

b) バスバー矯正機で銅バスバーを矯正する;

c) 展開寸法に従ってカットし、断面はバリのない平らなものとする;

d) ドリルまたはパンチで穴を開け、印を付けた穴のバリ取りを行う;

e) 計画に従って、平らな曲げ、垂直な曲げ、ねじり曲げを行う。(バスバーの表面は、ひび割れ、しわ、不純物、変形やねじれがなく、きれいで平らでなければならない)

f) バスバーのオーバーラップ面に酸化防止処理(錫メッキまたは銀メッキ)を施す。

6.2 バスバーを切断した後、まっすぐにし、切断面をヤスリで滑らかにする。

6.3 バスバーの穴あけまたは打ち抜き後のバリは平らに加工し、バスバー表面に明らかなハンマーマーク、傷、くぼみ、剥がれ、その他の欠陥があってはならない。

6.4 二重バスバーまたは複数の長方形バスバーの間には、バスバーの厚み以上の間隔を保つこと。

6.5 主母線、分岐母線、引込線、機器接続線は、左右対称で、水平、垂直で、整然として美しくなければならない。

6.6 バスバーの相順配置は、設計で規定されていない場合、以下の規定に従うこと:

a) 上下に配置されたACバスバーの場合、上からA、B、C、N相、DCバスバーの正極は上、負極は下である。

b) 水平に配置されたACバスバーの場合、パンの背面からパン表面までの配置はA、B、C、N相、DCバスバーの正極は背面、負極は前面である。

c) ドロップワイヤのAC母線は左から右へ、配置はA、B、C、N相、DC母線の正極は左、負極は右である。

注:相順の配置は、変電所の各部屋の正面方向に基づいている。この相順で配置すると母線の位置決めに支障をきたすような特殊な場合は、この規定に従う必要はないが、各相に明確な表示が必要である。

6.7 バスバーの曲げ

6.7.1 長方形バスバーは冷間曲げ加工とし、熱間曲げ加工は認めない。

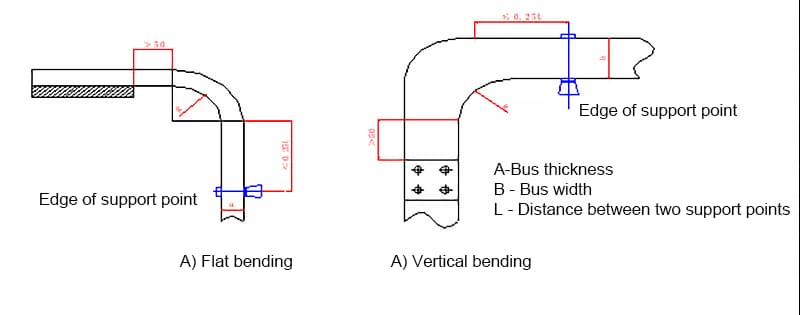

6.7.2 バスバーの曲げ加工は、以下の規定(下図)に従うこと:

a) 長方形のバスバーは、直角の曲がりを最小限にすること。 曲げ角度 は90度以下であってはならない。曲げ部分に亀裂や大きな皺があってはならない。 曲げ半径 バスバーの接続は、下図を参照してください。

b) バスバーが曲がり始める点から、最も近い絶縁体のバスバー支持クランプの端までの距離は、0.25L を超えてはならないが、50mm を下回ってはならない。

c) バスバーが曲がり始める点からバスバー接続位置までの距離は、50mm 以下にすること。

表6.7.2:バスバーの最小曲げ半径(r)値

| バスバー・タイプ | ベンドの種類 | バスバー断面寸法 (mm) | 最小曲げ半径 (mm) | ||

| 銅 | アルミニウム | スチール | |||

| 長方形バスバー | フラット・ベンド | 50×5以下 | 2a | 2a | 2a |

| 125×10以下 | 2a | 2.5a | 2a | ||

| 垂直ベンド | 50×5以下 | 1b | 1.5b | 0.5b | |

| 125×10以下 | 1.5b | 2b | 1b | ||

| ロッド型バスバー | Φ16以下 | 50mm | 70mm | 50mm | |

| Φ30以下 | 100mm | 150mm | 150mm | ||

注:「a」はバスバーの厚さ、「b」はバスバーの幅である。

d) バスバーを90°回転させる場合、回転部分の長さはバスバーの幅の2.5~5倍とする(図6.7.2.2)。

e) 複数のバスバーの曲げ加工は一貫していること。

6.8 長方形バスバーの接続は、溶接、ボルト、またはクランプを用いて行う。円筒形バスバーの接続は、溶接またはワイヤークランプを使用する。バスバーの接続は以下の要件を満たすこと:

6.8.1 長方形のバスバーをボルト固定で重ね合わせる場合、接続部から絶縁体支持板の端までの距離は 50mm 以下とする。上部バスバー端から下部バスバーが曲がり始める場所までの距離は 50mm 以下とする(図 6.8.1)。(注:条件が許せば、2 本のバスバーを曲げずに直接重ね合わせることもできるが、バスバーに外的応力が加わらないようにしなければならない)。

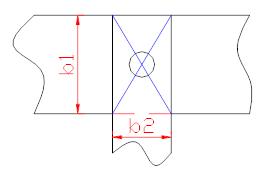

6.8.2 長方形バスバーの重ね合わせ方法:バスバーを機器端子に接続する場合は、国家規格「変圧器、高圧機器、ブッシングの接続端子」の要件を満たす必要がある。必要であれば、二重または多重バスバー移行接続を使用すべきである。特別な要件がない場合は、以下の表の規定に従うこと:

| 縦のオーバーラップ | シリアル番号 | 接続寸法 (mm) | 穴径 Φ | ボルト仕様 | ||

| b2 | b1 | a | ||||

| 1 | 15 | <2 b2 | 7 | M6 | |

| 2 | 20 | 11 | M10 | |||

| 3 | 25 | 11 | M10 | |||

| 4 | 30 | 13 | M12 | |||

| 5 | 15 | ≥2b2と≤3b2 | 7 | M6 | |

| 6 | 20 | 11 | M10 | |||

| 7 | 25 | 11 | M10 | |||

| 8 | 30 | 13 | M16 | |||

| 9 | 15 | ≥3b2 | 40 | 7 | M6 |

| 10 | 20 | 40 | 11 | M10 | ||

| 11 | 25 | 50 | 11 | M10 | ||

| 12 | 30 | 60 | 13 | M16 | ||

| 13 | 40 | ≥40 | 11 | M10 | |

| 14 | 50 | ≥50 | 13 | M12 | ||

| 15 | 60 | ≥60 | 11 | M10 | |

| 16 | 80 | ≥80 | 17 | M16 | ||

| 17 | 100 | ≥100 | 17 | M16 | ||

| 18 | 120 | ≥120 | 17 | M16 | ||

| 1 | 15 | 15 | 30 | 7 | M6 |

| 2 | 20 | 20 | 40 | 11 | M10 | |

| 3 | 25 | 25 | 50 | 11 | M10 | |

| 4 | 30 | 30 | 60 | 13 | M12 | |

| 5 | 40 | 40 | 80 | 11 | M10 |

| 6 | 50 | 50 | 80 | 13 | M12 | |

| 7 | 60 | 60 | 60 | 11 | M10 |

| 8 | 80 | 80 | 80 | 17 | M16 | |

| 9 | 100 | 100 | 100 | 17 | M16 | |

| 10 | 120 | 120 | 120 | 17 | M16 | |

6.8.3 バスバー・ジョイントのねじ穴の直径は、ボルトの直径より1mm大きくする。 中心距離 ネジ穴の間隔は±0.5mmとする。

6.8.4 バスバーの接触面は平らで、酸化皮膜がないこと (ワイヤーブラシホイールで磨く)。加工後、その断面の減少:銅バスバーは元の断面の 3% を超えてはならない。 アルミバスバー は元の断面の5%を超えてはならない。

6.8.5 銀メッキ層のあるバスバー重なり面については、任意のヤスリがけはできない。黒変していない銀メッキの接触面については、無水アルコール、アセトン、ガソリンで黒変するまで拭くだけでよい。銀メッキ層が黒く変色した場合は、金属用サンドペーパーで軽く研磨した後、無水アルコールで拭いてください。

6.8.6 バスバーとバスバーまたはバスバーと電気端子ボルトの重なり面の設置は、以下の要件を満たすこと:

a) バスバーの接触面は、処理後に清浄に保たれなければならない。

b) バスバーが平らに置かれている場合は、貫通ボルトは下から上へねじ込まれ、それ以外の場合はナットが保守側にあり、ボルトの長さがナットから2~5ねじ分突出していること。

c) 貫通ボルトで接続されたバスバーの両外側に平座金があり、隣接するボルトの座金間の正味距離が3mm以上あり、かつ、貫通ボルトの両外側に平座金があること。 スプリングワッシャー またはロックナットをナット側に使用する。

d) ボルトには均等に応力がかかるようにし、電気端子に余分な応力がかからないようにする。

e) バスバーの接触面はしっかりと接続し、接続ボルトはトルクレンチで締め付け、締め付けトルク値は表6.8.6の規定に従うこと:

表6.8.6 スチールボルトの締め付けトルク値

| ボルト仕様 (mm) | トルク値 (N-m) |

| M8 | 8.8~10.8 |

| M10 | 17.7~22.6 |

| M12 | 31.4~39.2 |

| M14 | 51.0~60.8 |

| M16 | 78.5~98.1 |

| M18 | 98.0~127.4 |

| M20 | 156.9~196.2 |

| M24 | 274.6~343.2 |

f) バスバーをネジ型端子に接続する場合、バスバーの開口部がネジ型端子の直径を1mm超えないようにする。ネジ山の酸化膜はきれいに磨いてください。ナットの接触面は平らでなければならない。ナットとバスバーの間に銅スズメッキの平ワッシャーを入れ、ロックナットを設けるが、スプリングワッシャーは入れないこと。

g) バスバーを取り付けた後、次のようなことがないようにしてください。 内部応力大きなたるみがあってはならない。2つの支持点内の偏差は4mmを超えてはならない。バスバー・ジョイントのすべての接触部は、密接に組み合わされるべきである。ボルトを締めた後、0.05mmのフィーラーゲージで検査する。フィーラーゲージの深さは、幅60mm以上のバスバーでは6mmを超えないようにし、幅60mm未満のバスバーでは4mmを超えないようにする。

6.8.7 バスバーは、ピラー絶縁体に固定される際に以下の要件を満たすこと:

6.8.7.1 母線取付金具と支柱絶縁体の固定は、平らで堅固なものとし、支持された母線に余分な応力がかからないようにする。バスバーの長さが表 6.8.7.1 の規定を超える場合は、途中に固定サポートを追加する。

表 6.8.7.1 バスバーに固定支持を追加する間隔(mm)

| バスバー幅 | 距離 | バスバー幅 | 距離 | バスバー幅 | 距離 |

| ≤30 | 300 | ≤50 | 600 | ≥60 | 900 |

6.8.7.2 AC バスバーの固定金具またはその他の支持金具は、閉じた磁気回路を形成してはならない。

6.8.7.3 バスバーが平らに置かれているとき、バスバー支持クランプの上部プレッシャープレートはバスバーと 1mm ~ 1.5mm のギャップを維持する必要があります。バスバーが立てられたとき、上部プレッシャープレートはバスバーと 1.5mm ~ 2mm のギャップを保つこと。

6.8.7.4 ピラー絶縁体に固定されたバスバーの各セクションについて、できれば全長の中間点、または 2 つのバスバー伸縮継手の間に死点を設定するものとする。

6.8.7.5 バスバー固定装置のエッジやコーナーのある部分はすべて、チップの排出を防ぐために鈍くするものとする。

6.9 中立線の断面の選択 N

6.9.1 三相4線式電源システムでは、N中性線の断面は相線と同じでなければならない。

6.9.2 PEN導体の断面積は、中性導体Nと同じ方法で決定されるべきである。保護導体の断面は、表 6.9.2 に従って選択される。

表 6.9.2 保護導体の断面積の選択に関する参照表 (mm)2).

| 装置相導体の断面積S。 | 保護導体の最小断面積 Sp |

| S≤16 | S |

| 16<S≤35 | 16 |

| 35<S≤400 | S / 2 |

| 400<S≤800 | 200 |

| S>800 | S/4 |

6.10 バスバー作成後、絶縁し熱収縮チューブで保護する。具体的な要件は以下の通りである:

6.10.1 カットする:バスバーの断面に合った熱収縮チューブを選択する。チューブの長さがバスバーの長さに合うように切断し、斜めの口がないようにする。チューブの長さは約3%から5%に収縮します。

6.10.2 挿入バスバーを挿入する。挿入が困難な場合は、バスバーにシリコンオイルなどの潤滑剤をスプレーすると、折り目を防いで挿入しやすくなります。

6.10.3 収縮を開始する:中温で収縮させる。Z型バスバーの場合、バスバーの中央から収縮を開始する。同時に、炎を動かし続け、チューブが焦げないようにしてください。

6.10.4 直角部の収縮:直角部が収縮した場合は、チューブを締め付け、小火によるシワを防ぐ。

6.10.5 第二直角部の収縮:同様に、チューブを締め、炎を動かし続ける。

6.10.6 ストレート部の収縮:炎を動かし続け、均等に加熱するために中火を使用する。

6.10.7 気泡の問題:チューブに気泡が生じた場合は、気泡が消えるまで中火で十分に加熱する。

6.10.8 修正チューブの表面にしわや伸びすぎがある場合は、冷却前に修正してバス バーに適合させてください。

6.10.9 冷却:バスバーを冷却して収縮プロセスを完了させる。

6.10.10 熱収縮後、バスバーが平らであるか、焦げていないか、破裂していないか、傷がないかなどをチェックし、きちんとコード化する。

6.11 バスバーの重なり面と熱収縮チューブの熱収縮位置を図に示す:

6.12 長方形のバスバーはアーク領域を避けるべきである。主交流回路が閉じた磁気回路を形成する金属フレームを通過する場合、三相バスバーは同じフレームの穴を通過する必要がある。一次バスバー上に二次線を接続する場合は、バスバーに別途穴を開け、ボルトで固定する必要がある。

6.13 装置の絶縁線は、特別な要求がない限り、一般に黒色である。接地線は黄色と緑色です。電線の端は、絶縁端の色が異なるか、色の異なるプラスチック・スリーブで区別される。 銅とアルミニウム バスバーには、相順を識別するためのカラーラベルが貼られている。

a.AC回路:A相 - 黄、B相 - 緑、C相 - 赤、中性 - 水色、接地 - 黄および緑。

b.直流回路:プラス-茶色、マイナス-青色。

6.14 バスバーオーバーラップはスプレー塗装すべきではない。バスバー観察面の目立つ位置に粘着カラーラベルを使用することができる。

6.15 バスバーの色と相順は付録Cに示されている。

6.16 母線絶縁クリアランスの要件は、以下の要件を満たすこと:

6.16.1 低電圧側の電気ギャップは20mm以下とする。

6.16.2 高電圧側の異なる相の裸の活線体と、裸の活線部品と接地された骨格との間の隙間は125mmを下回ってはならない;裸の活線部品と前面金属カバープレート、金属ドア、または伝達ロッドとの間の隙間は155mmを下回ってはならない;裸の活線部品と前面ネットカバープレートまたはネットドアとの間の隙間は225mmを下回ってはならない。

6.16.3 バスバーを取り付けた後は、設計規則に準拠し、接続が正しく、ボルトが固定され、接点が確実で、相のカラーマーキングが目立ち、脱落しにくく、端が整然として魅力的でなければならない。

注:上記の寸法を電気絶縁強度の基準として使用することはできない。電気部品自体の電気的ギャップは、上記の寸法制限の対象外です。

7.1 バスバーの製造中は、衝撃、傷、火傷を防ぐため、身の安全に注意してください;

7.2 製造されたバスバーは、登ったり、踏んだり、引っ張ったりしてはならない;

7.3 使用するバスバー材は、汚れや変形を防ぐため、きちんと積み重ねること;

7.4 作業現場の衛生状態に注意する。

2904-1 補助回路の配線に関する一般技術規則

2905-1 マーキングとシンボルプレートの加工と固定に関する技術規則。

付録A

(提案的付録)

TMYバスバー通電容量表

| 定格電流 (A) | 銅バスバー仕様(単品単位:mm) |

| 185以下 | 16×1.6、15×3、10×4 |

| 242 | 20×3 |

| 300 | 25×3、16×5 |

| 355 | 30×3、20×4 |

| 420 | 30×4、20×6 |

| 550 | 40×4、30×5、20×10 |

| 615 | 50×3、40×5、30×6、25×8 |

| 755 | 60×3、50×5、40×6、30×10 |

| 840 | 60×4、50×6、40×8、25×16 |

| 900 | 80×3、60×5 |

| 990 | 60×6、50×8、40×10、30×16 |

| 1160 | 80×4、60×8、50×10、40×16 |

| 1300 | 100×4、80×6、60×10、50×12 |

| 1490 | 100×5、80×8、60×12、50×16 |

| 1590 | 100×6 |

| 1670 | 80×10、60×16 |

| 1830 | 120×6、100×8、80×12 |

| 2030 | 100×10 |

| 2110 | 120×8、100×12、80×16 |

| 2330 | 160×6、120×10、100×16 |

| 定格電流 (A) | 銅バスバー仕様(ダブルピース、mm単位) |

| 1530 | 60×6 |

| 2300 | 80×8 |

| 2730 | 80×10 |

| 2690 | 100×8 |

| 3180 | 100×10 |

| 3610 | 120×10 |

注:周囲温度は35℃、最高使用温度は70℃。

付録B

(参考資料)

BVR、BV PVC絶縁銅心線の通電容量

| ワイヤー断面 (mm)2) | ワイヤー敷設 (A) |

| 1 | 6 |

| 1.5 | 8 |

| 2.5 | 12 |

| 4 | 16 |

| 4 | 25 |

| 6 | 32 |

| 10 | 40 |

| 10 | 63 |

| 16 | 80 |

| 25 | 100 |

| 35 | 125 |

| 50 | 160 |

| 70 | 200 |

| 95 | 250 |

| 120 | 300 |

| 150 | 315 |

| 185 | 400 |

注:通電容量は、周囲温度35℃、電線露出時の経験電流値です。特殊な場合は技術的要求に応じて選択してください。

付録C

(提案的付録)

バスバーの色と位相シーケンス (設置位置はスクリーン/キャビネットの正面図による)

| グループ | バスバーの取り付け位置 | ||||

| カラー | 水平配置 | 前後配列 | 縦の配置。 | ||

| 交流 | フェーズA | イエロー | 左 | 遠い | トップ |

| フェーズB | グリーン | ミドル | ミディアム | ミドル | |

| フェーズC | レッド | 右 | 近く | ボトム | |

| ニュートラル・ライン | ライトブルー | さらに右 | より近い | さらなる底 | |

| PEライン | 黄緑交互 | 最も右 | 最も近い | 最低 | |

| 直流 | ポジティブ | ブラウン | 左 | 遠い | トップ |

| ネガティブ | ブルー | 右 | 近く | ボトム | |

| ニュートラル・ライン | ライトブルー | – | – | – | |