バスバーの取り付けを完璧に行うには何が必要なのか、疑問に思ったことはありませんか?この包括的なガイドでは、技術的な準備から最終的な調整まで、各ステップを通じて、プロジェクトがすべての品質と安全基準を満たすように説明します。リソースの準備、建設対策の実行、効果的な品質管理の実施方法を学びます。この記事を読み終える頃には、バスバー設置プロセスを合理化し、効率性と信頼性の両方を確保するための知識が身に付いていることでしょう。バスバーのセットアップの要点をマスターし、プロジェクトを成功に導きましょう。

220kVバスバーの設置。二重バスバー単セクション接続を採用し、外部サスペンション・パイプ・バスバーHGISを二列に配置する。

110kVバスバーの設置。二重バスバー接続を利用し、二列配置の外部吊りパイプバスバーHGISを使用。

主変圧器と10kVバスバーブリッジ・ハードバスバーの設置。

機器の接続とリード線の設置。

プロジェクトチームは、正確でミスのない工事を行うために、図面を入念に調査し、自己点検とレビュー作業を行うように組織されています。勉強を通して、図面の内容を熟知し、設計要求によって達成されるべき技術水準を理解し、工程の流れを明確にする。

自己点検を実施し、各業務の施工管理担当者を組織して、各業務の関連図面を確認し、図面の詳細を熟知し、マスターする。各専門工事チームを組織し、一緒に施工図面を検討する。

図面検討会を開催し、設計サイドがブリーフィングを行い、設計意図や施工品質基準を理解し、設計図面の詳細を正確に把握する。

工事に関する技術的な説明をしっかりと行い、各工程が仕様書や技術的な措置に従って整理されていることを確認する。

品質検査システムを厳格に実施し、品質と安全性のチェックを行い、潜在的な品質と安全性の危険を排除する。

1.労働準備

| そうだ。 | 職種 | 人員数 |

| 1 | 経営幹部 | 2 |

| 2 | 電気技師 | 2 |

| 3 | 溶接工 | 2 |

| 4 | 高所作業員 | 4 |

| 5 | 一般労働者 | 10 |

| 合計 | 20 |

2.主要機械の所要量計画

| そうだ。 | 設備名 | モデル仕様 | 数量 |

| 1 | トップベンディングマシン | 1ユニット | |

| 2 | アルゴン・アーク溶接 機械 | WSME-500 | 1ユニット |

| 3 | 溶接機 | BX1-500 | 1ユニット |

| 4 | 溶接機 | BX1-315 | 1ユニット |

| 5 | 切断機 | GQ40 | 1ユニット |

| 6 | ベンチドリル | ZQ3032×7 | 2ユニット |

1.バスバーの銘板、適合証明書、仕様、型式をバスバー機器表に従って確認し、機器ワイヤークランプと金具の銘板、適合証明書、仕様、型式も確認してください。

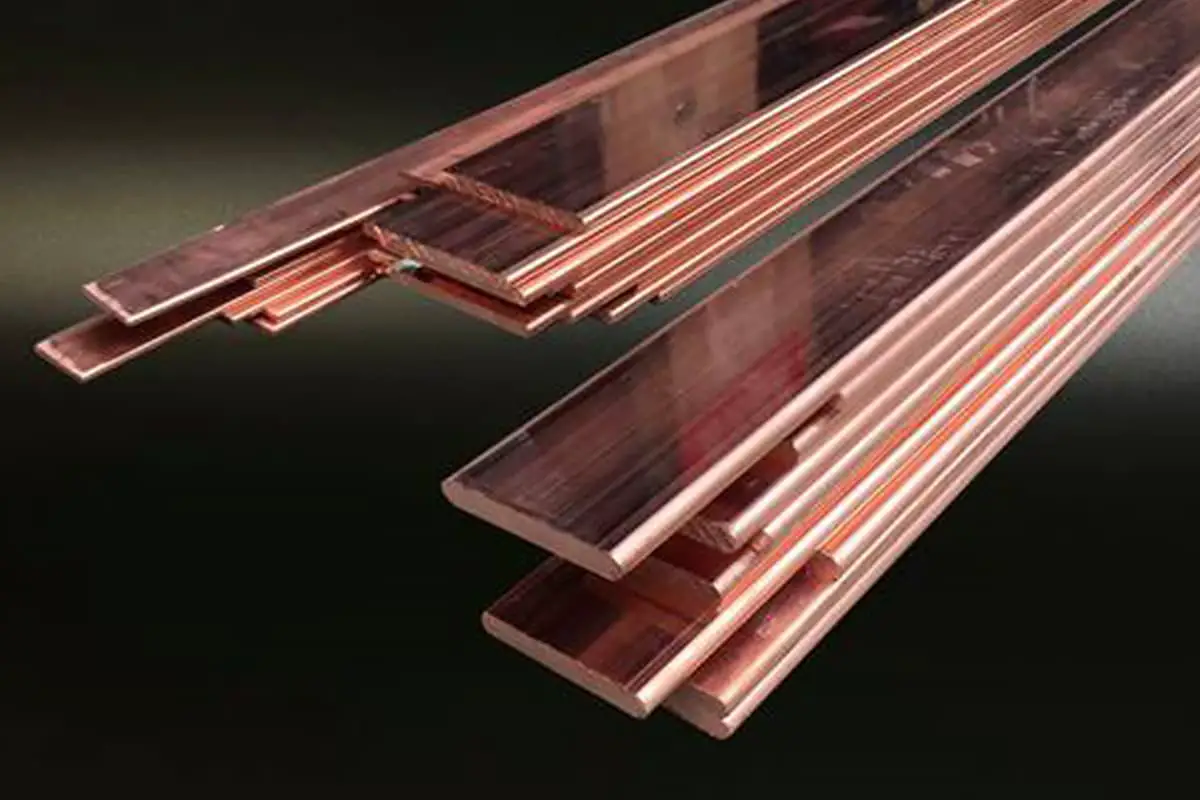

2.バスバーの外観は滑らかで、変形、ねじれ、ほつれ、明らかな腐食の兆候がないこと。

3.機器ワイヤークランプと金具の外観は滑らかで、バリ、変形、凹凸、砂穴、錆スライディングバックル、その他の欠陥がないこと。

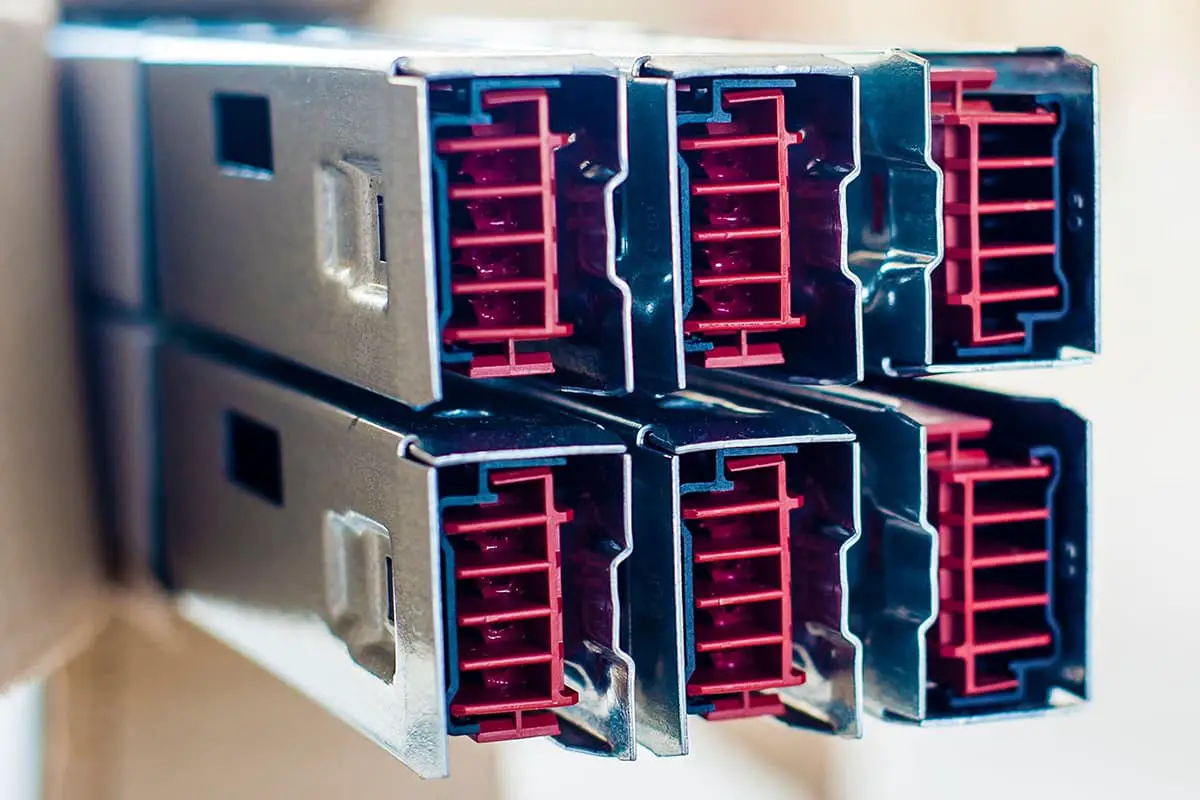

4.完全に供給された密閉バスバーとプラグインバスバースロットの切断は、付属品が完全に揃っており、シェルの変形がなく、内部損傷がないことを明確に示すこと。ボルトで固定されたバスバーの重なり面は平らで、亜鉛メッキ仕上げに穴があいていたり、剥がれたり、覆われていないこと。

5.各種金属部品の取り付け穴は、ガス溶接や溶接機で切断したり、吹き飛ばしたりしないでください。 電気溶接.

1.横梁の長さの誤差は10~15mm以下とし、横梁の吊り板とフレームのA型ロッドとの距離の誤差は+30mm以上-30mm以下とする。

2.フレーム横梁吊り板の位相間誤差は10-15mmを超えないようにし、三相距離は一定にする。

3.フレーム横梁の吊り板のボルト穴の距離は3-5mmを超えないようにし、穴の距離の方向と大きさは統一する。

4.ピッチ測定は、無風またはレベル3以下の風の状態で、強度と柔軟性に優れたスチール製巻尺(50m以上)を使用して行う。測定誤差は5mmを超えないこと。

1.バスバーの巻き戻し作業中、ワイヤーが地面とこすれたり、ねじれたりしないようにしてください。電線軸を支えるためにジャッキを使用してください。線材がねじれたり、切れたり、著しく緩んだりした場合、または同一断面における損傷面積が導電部の5%を超える場合は、交換し、使用しないこと。

2.ワイヤーの切断には特別な工具を使用し、切り口はしっかりと束ねること。ワイヤーが絡まったり、傷ついたり、スチール・コアが損傷していないこと。

3.ワイヤーの圧着は、油圧またはボルト接続を使用し、爆発性圧着は使用しないこと。

4.ソフト母線と金属部品の仕様と隙間は一致していなければならず、現行の国家規格に準拠していなければならない。

5.ソフト母線と複合電線のピッチ内に接続ジョイントがないようにし、ジャンパー上の接続には専用のワイヤークランプを使用する。

6.ソフト母線がボルト・テンション・クランプによって機器に導かれる場合、切断されずに一体となるようにする。

7.電線を圧着する前に、電線とワイヤークランプの接触面の酸化皮膜を事前に清掃し、清掃長さは圧着部の1.2倍とする。テンションクランプまたは機器ワイヤークランプの圧着長さは、規定長さに達する必要があります。

8.油圧圧着に使用する鋼製金型は、圧着部分と一致していなければならない。圧着時、ワイヤーとワイヤークランプの位置と方向が正しく、曲がって圧着されないこと。各金型の圧着は5~10mm重なるようにし、圧着後はバリを除去すること。

9.圧着後の角を横切る六角形の大きさは、パイプの外径の0.866倍を満たすこと。0.866+0.2mmを超える場合は、速やかに鋼型を交換する。

1.同じピッチのバスバーの三相の弛みは、製造中一貫していなければならない。同様に配置された支線や分割導体も同じ曲率と弛みを持つこと。

2.バスバーの弛みは設計図に従うべきで、その誤差範囲は+5%から-2.5%の間である。

3.組合せバスバーを設置する際、固定ワイヤークランプ、各種金具、スペーサロッドは完全でなければならず、導体上の距離誤差は+3%~-3%を超えないようにしてください。取り付けはしっかりと行ってください。

4.組合せバスバーを設置する際、吊り磁器ボトル、Uリング、ハンガー接続プレートスチールアンカー、固定金具は一貫して調整し、固定信頼ピンは完全でなければならない。

5.導線を横木に吊り上げる際には、適切な吊りポイントを選択する必要があります。バスバーコネクターを地上で組み立て、スチールワイヤーロープに結ばれた位置まで持ち上げます。

1.入管バスバーの銘板と証明書、仕様、型式、機器ワイヤークランプ、継手の銘板、証明書、仕様、型式を確認する。

2.パイプ母線の外観は滑らかで、変形がなく、損傷や腐食がないこと。

3.機器ワイヤークランプと金具の外観は、滑らかで、バリ、変形、凹凸、砂穴、錆スライディングバックル、その他の欠陥がないこと。

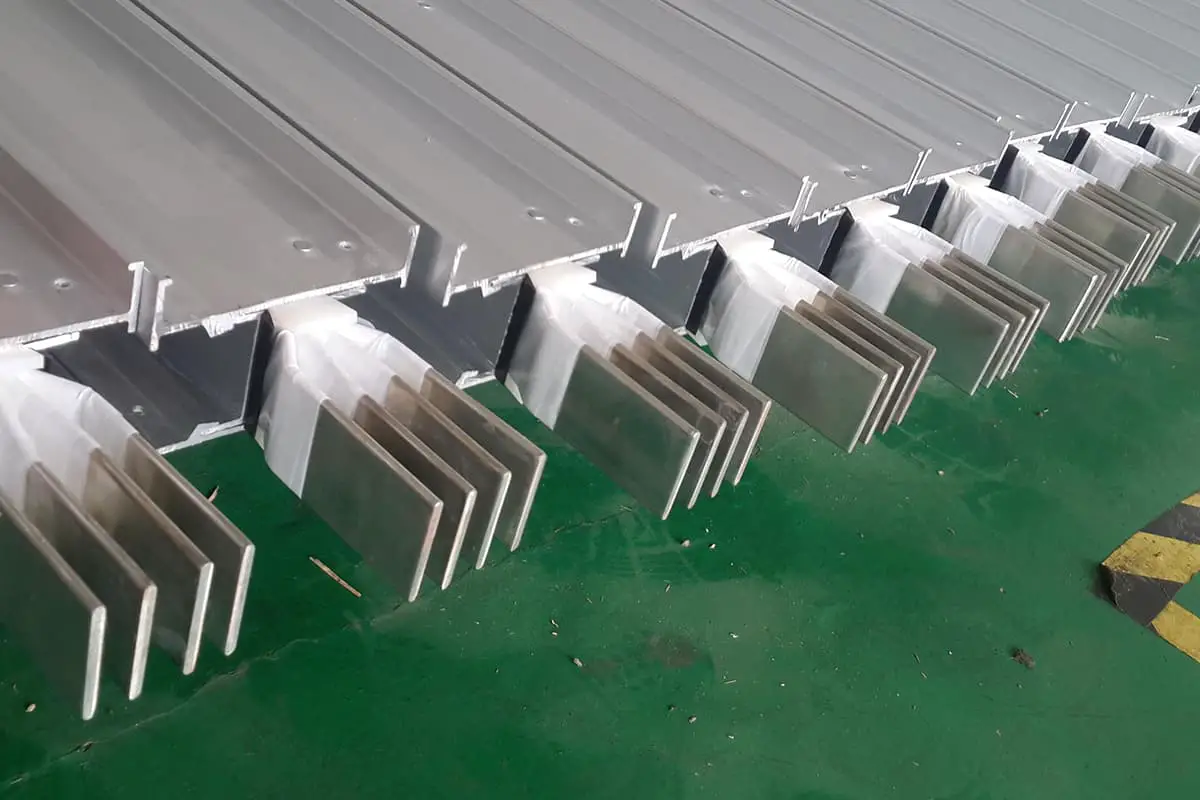

1.チューブを切断する前に、バスバー全体の断面図と納入されたチューブの長さから、各アルミチューブの溶接長さを計算してください。バスバーの突合せ溶接の位置は、ピラー絶縁体の固定具から50mm以上離し、各ギャップ間のジャンパー固定具の設置位置を避けるようにしてください。管の切断面は平らで、軸に対して垂直であること。ライニングチューブは設計図に従って切断する。

2.開先加工機を使用して、各管継手の開先を前加工する。開先加工は、滑らかで、均一で、バリのないものでなければならない。例えば、ブスバーの厚さが7mmの場合、加工品は以下の基準を満たす必要がある:鈍いエッジの厚さ1.5mm、開先角度60~70°。バスバーの厚さが5mmの場合、加工品は次の基準を満たすべきである:鈍いエッジの厚さ1mm、開先角度60~65°。

3.ベンチ・ドリルを使用して、図面に従ってチューブラー・ブ スバーの接合部に補強穴を加工する。最後に、各チューブが仕様要件を満たすまで、修正プラットフォーム上で位置合わせを行う。

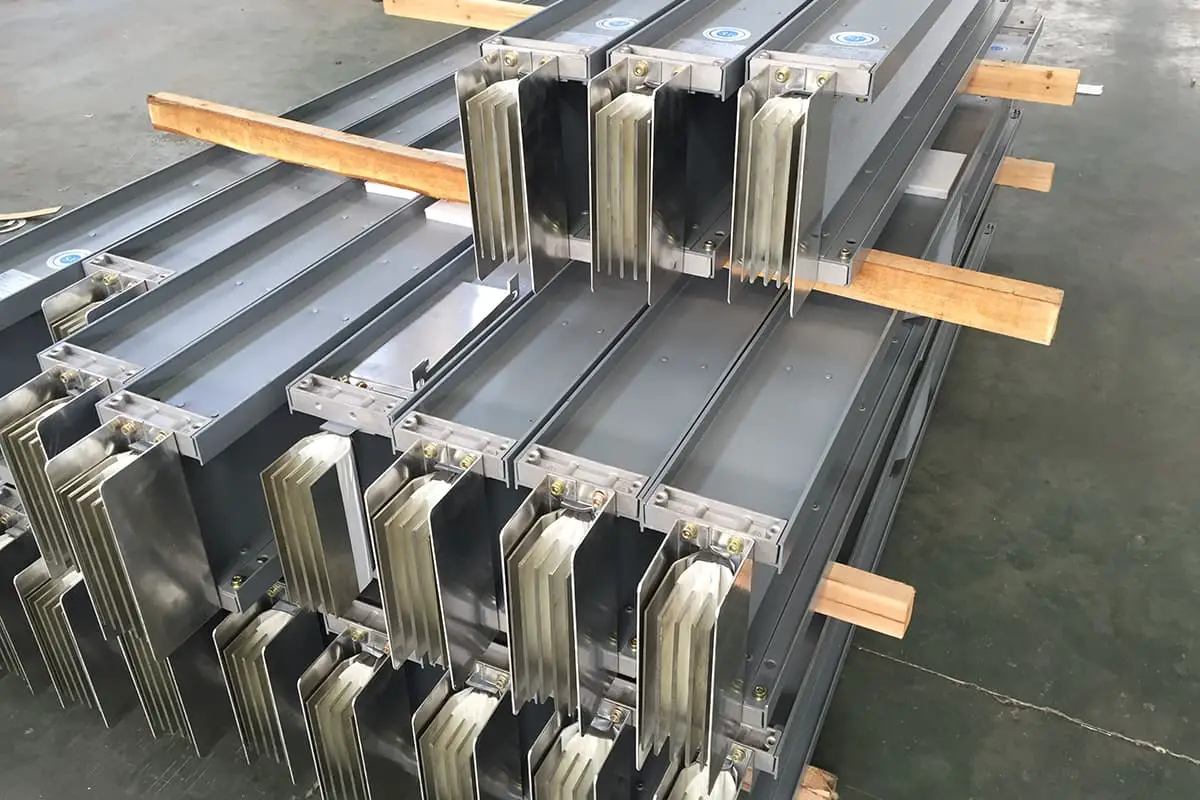

1.管母線が長いため、溶接作業機の組み立てを容易にするため、管が自由に回転して横方向に移動できるように、溶接現場に溶接軌道を設置しなければならない。溶接ガイドレールは、6m[14]のスロット鋼5本を直接溶接し、スロット鋼の溝上側にローラーを設置する(1mごとに1組)。加工中、スロット鋼とローラー中心線の曲げオフセットが≦0.2%、中心線オフセットが≦0.5mm、水平誤差が≦3mmになるようにする必要がある。ガイドレールを加工した後、現場の実際の状況に応じて配置し、主な工作機械との良好な調整を確保する必要があります。

2.溶接前に、50mmの範囲内のバスバー開先両側の表面をブラシできれいにする。溝の50mm以内の油汚れと溝の側面は、アセトンを染み込ませた白い布できれいにすることができる。乾燥後、きれいなステンレス・ワイヤー・ブラシで金属光沢が出るまで清掃し、再び酸化しないように速やかに溶接する。

3.アルミ管を溶接ガイドレールに持ち上げ、アルミ管の突き合わせがまっすぐになるように調整し、曲げオフセットは≦0.2%、中心線オフセットは≦0.5mm、突き合わせパイプ間の隙間は1mmです。

4.チューブ母線溶接はアルゴン溶接を採用 アーク溶接.溶接後のチューブ母線の強度低下を防ぐため、ライナーチューブの融点を補正する対策が採られる。補強ライナーの長手方向軸線は、溶接部の中心に来るようにする。 溶接継ぎ目また、ライナーとチューブ母線との隙間は0.5mm以下でなければならない。

5.チューブ母線には特別な要件はない。 溶接工程.溶接中は防風対策を講じること。

6.溶接の際は、まず溶接する補強穴の位置を決め、次にバスバーとライナーチューブを溝でしっかりと溶接する。溶接中、溶接ガンは常に以下の状態を維持すること。 フラット溶接溶接シームの厚さが均一になるように、アルミニウム管の両端をゆっくりと回転させる。バスバー突合せ継手溶接の上部は、2~4mmの補強高さが必要で、溶接部は円弧状でなければならず、すべての溶接継ぎ目と溶接点は平らで滑らかでなければならず、バリ、凹凸、目に見えるひび割れ、くぼみ、欠肉、不完全溶接、気孔、スラグなどがあってはならない。

7.各溶接は1回で完了させ、瞬時のアーク中断を除き、 溶接を中断してはならない。溶接が冷める前に、チューブ・ブ スバーを動かしたり力を加えたりしてはならない。ブス バーを裏返す必要がある場合は、溶接部に過度な力が かからないように、両端と中央に同時に力を加えなけれ ばならない。

1.バスバーを取り付ける前に、バスバーのセグメント番号に従って、バスバーのどのセグメントがどの長さに相当するか、また、間違った位置に取り付けないように、どの相に取り付けるかを明確にしてください。

2.設計要件に従って、各バスバーに制振ワイヤーを挿入する。エンドキャップまたはエンドボールを取り付け、相色で塗装し、エンドボールの水滴穴が下向きになるようにします。バスバーを取り付ける前に、バスバー上の金具も一度だけ取り付けられるようにあらかじめ取り付けておく。

3.ブスバーのスパンが比較的大きいため、設置中にブスバーが曲がったり変形したりしないよう、設置には複数のポイントを使用して精度を向上させること。スリングの強度安全係数は5以上とし、結束ロープの角度は90°を超えないようにし、バスバー上の結束ポイントは滑り止めと容易な解放を考慮すること。

4.バスバーが地面から 100mm 離れたら、吊り上げを止め、バスバーを再度清掃し、各バスバーセグメントの最下点付近(溶接部を避けて)に Φ6mm の水滴穴を開ける。スリングとバスバーの力の状況を確認してください。吊り上げに支障がないことを確認してから吊り上げを続行してください。

5.吊り上げ作業中は、常に母線の高さに注意してください。2台のクレーンは統一された指令の下、比較的バランスの取れた吊り上げ(バスバーの高さの差が≤500mmであることを確認してください)を行い、各吊り上げポイントに基本的に均等に応力がかかるようにしてください。ムラがある場合は、取り付けを続ける前に調整してください。最後に、実際の設置位置までスムーズに持ち上げ、支持碍子上の金具でバスバーを固定します。

1.バスバーの設置後、三相の水平と同じ距離の誤差をチェックし調整します。バスバーの水平と長手方向のレベルを確保し、バスバーの高さを設計要件と一致させるために、支持碍子の下部にシムを追加または減算することができます。同相セグメントの軸は垂直面にあり、三相バスバーセグメントの軸は互いに平行です。

2.固定式と可動式のバスバークランプを図面の要求に従って調整する。可動タイプの軸座とバスバーの間に1~2mmの隙間があることに注意してください。伸縮継手とクランプの間の距離は、熱伸縮によってバスバーが動かなくなるのを防ぐため、設計要件を満たす必要があります。

1.機器の引き込み線の圧着は、第3.3条の要件を満たすこと;

2.機器引込線クリップを機器端子板に接続する場合、表面の酸化膜を除去し、導電性複合グリースを塗布する。ボルトは2-3本のねじ山を露出させて締め付ける。

1.図面、電気機器母線工事仕様書、作業指示書に従って厳密に工事を行う。

2.品質検査員は、フレキシブル・ブス・バーとチューブラ・ブス・バーの加工、圧着、設置の際に参加し、抜き取り検査を実施すること。特定のプロジェクトについては、監督担当者が抜き取り検査を実施すること。

3.施工ミスを厳しく管理し、手順の品質を適時にチェックし、問題のある手順は是正し、次の手順に入らないようにする。

4.バスバーの圧着と溶接の品質を厳しく管理する。

5.工事工程を期限内に記録し、工事記録を速やかに記入すること。

1.安全第一、予防重視、総合管理」の建設方針を堅持する。

2.現場に入る工事関係者は、安全検査員と工事管理者の監督に絶対服従しなければならない。安全管理規定と工事安全手順を厳守し、各級工事人員の安全義務を誠実に果たすこと。

3.施工前に、施工用具の安全性と信頼性を確認すること。工事関係者は安全性の確認された工事用保護具を着用すること。

4.技術的な開示作業と安全作業指示書の発行を行う。

5.建設機械は、盲目的で違法な操作を避けるため、現場の技術者の指導を受けるべきである。

6.油圧作業者およびアルゴンアーク溶接作業者は、違法作業を防止するため、作業資格を取得すべきである。

7.バスバーを所定の位置に吊り上げる際には、機器を保護するための特別な措置を講じる必要がある。

8.高いところからの落下物、物を投げることは厳禁。吊り上げには小型ロープを使用すること。

9.高所作業者は、安全ベルトを着用し、動きやすい服装をし、底の柔らかい靴を履き、地上作業の状況を観察することに注意すべきである。高所からの投擲や落下を防ぐため、工具袋を使用して物品を受け渡す。

10.文明的な施工を行い、「作業後の資材はすべて使い切り、現場はきれいにする」ことを徹底する。

1.建設中の主な危険は、高所作業と機械建設である。

2.危険源を事前に制御するための対策:

2.1 作業現場には特別な保護者を設置する。

2.2 登山者は、安全ベルトやフットバックルなど、安全基準を満たした保護具を着用すること。クライミング作業者は、工具の受け渡しのためにナイロンロープを携行し、高所からの落下物を防止すること。工事の前に、機械の機械的性能(手動研磨)を入念にチェックし、スチールワイヤーロープの素線が切れていないか、滑車やバックルが吊り上げるワイヤーの張力要件を満たしているかどうかを確認すること。

2.3 工事前に機械の状態を入念にチェックする。問題がある機械は、建設のために現場に入ることは許されない。

2.4 安全責任を明確にし、作業前の安全説明を実施することで、各作業担当者が各工程の安全注意事項を真に理解できるようにし、建設現場の安全保護機能を確保する。

1.環境保護責任システムを確立し、広報・教育活動を強化し、労働者が環境保護対策を意識的に実施するよう奨励する。建設過程において、建設現場と周辺環境への影響を防止し、最小限に抑える。

2.建設廃棄物は一元管理(保管・処理)されるべきであり、恣意的に廃棄されて環境汚染を引き起こしてはならない。

3.プロジェクトの建設期間中および建設終了後、建設中に損なわれた生態環境を適時に修復・復元し、緑化対策を可能な限り採用する。

4.建設プロジェクトの建設用水と生活用水は、清浄水と汚染水の分離に従って合理的に整理され、処理されるべきである。

標準プロセス申請リスト

| シリアル番号 | プロセス番号 | プロセス名 | 応用編 | プロセス標準 |

| 220kV屋外配電設備110kV屋外配電設備 | ||||

| 1 | 010******* | インシュレーター・ストリング・アッセンブリー | インシュレーター・ストリング・アッセンブリー | (1) 絶縁体の外観とセラミックの質は損なわれていない。鋳鋼部品に錆はなく、良好な状態である。 (2) 接続金具が使用するバスバーの導体と一致していること。金具やファスナーが滑らかで、亀裂、バリ、凹凸がないこと。 (3) スプリングピンは十分な弾性を持つこと。ピンの開き角度は60度以上で、折れや亀裂があってはならない。針金で代用することは厳禁。 (4) 調整金具の調整ナットがしっかりとロックされていること。 |

| 2 | 010******* | ピラーインシュレーターの設置 | ポスト・インシュレーターの設置 | (1)ブラケットの高さの偏差は≤5mmであるべきであり、垂直度の偏差は≤5mmであるべきであり、上面の水平度の偏差は≤2mm/mであるべきである。 (2) 碍子柱の外側は清潔で、ひび割れがなく、土台がしっかりと固定され、力が均等に分散されていること。 (3)垂直方向の誤差は≤1.5mm/m、ベースの水平度の誤差は≤2mm、バスバーの直線部内の各絶縁体柱の中心線の誤差は≤5mmとする。 (4)ベースは接地グリッドにしっかりと接続され、導電性が良好であること。 |

| 3 | 010******* | バスバー接地スイッチの設置 | バスバー接地スイッチの設置 | (1) ブラケットの高さの偏差は≤5mm、垂直度の偏差は≤5mm、上面の水平度の偏差は≤2mm/mであるべきである。 (2) 絶縁体柱はベース面に対して垂直(誤差≦1.5mm/m)にし、しっかりと接続する。 (3)その 接続ボルト インシュレーターの支柱とベースプレーンの操作軸との間を締め付けること。 (4) 導電部のソフトな接続は、信頼性が高く、損傷がないこと。 (5) 端子はきれいで平らで、パワーコンパウンドグリスが塗られていること。 (6) 操作機構はしっかりと取り付けられ、固定ブラケットは美観に優れ、機構軸はベース軸と≤1mmのずれで一致すべきである。 (7)ケーブルの配置は整然として美観に優れ、固定と保護の手段は信頼できるものでなければならない。 (8) 機器ベースおよび機構ボックスの接地は、堅固で良好な導電性を有すること。 (9) 操作は柔軟で、接触器の接点は信頼できること。 (10)接地は堅固で信頼できるものでなければならない。 (11) イコライジングリングの取り付けは、傷やバリがなく、しっかりと取り付けられ、平らで、変形がないこと。イコライジングリングの最下部には水抜き穴を設けること。 (12) 垂直コネクティングロッドは、柔らかい銅線(メーカーが用意)で接地し、黒でマークする。 |

| 4 | 010******* | ダウンリードとジャンパーワイヤーの取り付け | 各スペースの断面とメインバスバーの平断面の配置 | (1) ハイスパンライン(T字型)のクランプの位置は合理的で、ダウンラインとジャンプラインが自然で美しく見え、アークも適切である。 (2) 装置のラインクランプの方向(角度)は合理的である。 (3)軟性導線クランプを口部を上向きにして取り付ける場合は、クランプ底部に直径8mm以下の水抜き穴を開ける。 (4) アルミパイプの曲げ加工度は2%以下である。 (5) 圧着時、ワイヤークランプの正しい位置を維持し、傾いてはならず、隣接する2つの金型の重なりは5mm以下でなければならず、圧着後の六角形の対辺の大きさは0.866D+0.2mm(Dは接続パイプの外径)以下でなければならない。 |

| 5 | 010******* | 吊り下げ式チューブラー・バスの設置 | メイン・バスバー平断面レイアウト | (1) バスバーはまっすぐで、端がきれいで、たわみがD/2(Dはチューブ状バスバーの直径を指す)以下であること。 (2) 3相は平行で等間隔であること。 (3)ジャンパー線は自然な向きで、三相で一貫していること。 (4) ハードウェアの仕様はチューブラーバスバーに合わせること。 (5) 等圧リングの取り付けは、傷やバリがなく、しっかりと取り付けられ、平らで、変形がないこと。均圧環の最下部には排水孔を設けること。 |

| 主変圧器と10kVバスバーブリッジの設置 | ||||

| 6 | 010******* | 主変圧器接地リード線の取り付け | 主変圧器の接地リード線の設置 | (1) 接地リードに平鋼を使用する場合は、防錆のために亜鉛めっきを施す。 (2) 接地リードと機器本体はボルトでしっかりと重ね合わせる。 (3) 接地体の接続は信頼性が高く、美観に優れている。 (4) ボディーとニュートラル・ポイントの両方が2つの接地点を必要とし、それぞれが接地ネットワークの異なる幹線に接続される。中性母線は水色で表示する。 (5) 接地リード線の地面より上の部分には、黄色と緑色の接地記号を一定の間隔と順序で表示し、一番上は黄色とする。接地記号の幅は15~100mmとする。 (6) 110kV以上の変圧器の中性点、クランプの接地リード線、本体が確実に絶縁されていること。 (7) ベル型胴体シェルの上部フランジと下部フランジの間に信頼性の高いジャンパーを作ること。 (8) 試験用接地端子は、運用要件に応じて設定する。 |

| 7 | 010******* | インシュレーター・ストリング・アッセンブリー | 主変圧器の据付碍子ストリングの組立て | (1) 絶縁体の外観と磁器の質は完璧な状態であり、鋳鋼部品は無傷で、錆もない。 (2) 接続金具は使用するバスバーの導体と一致し、金具やファスナーは滑らかで、亀裂、バリ、凹凸がないこと。 (3)スプリングピンは十分な弾性を持ち、ピンの開き角度が60°を下回らず、折れや亀裂がないこと。ワイヤーの代用品は厳禁。 (4) 調整金具の調整ナットがしっかりとロックされていること。 |

| 8 | 010******* | フレキシブル・バスバーの設置 | 主変圧器の設置主変圧器のリード線の設置 | (1) 素線に断線、緩み、損傷がなく、エキスパンド・ワイヤーに窪み、変形がないこと。 (2) 碍子の外観および磁器質は無傷で、損傷がなく、鋳鋼部品は錆のない良好な状態であること。 (3)接続金具はワイヤーに合わせ、金具やファスナーはひび割れやバリ、凹凸のないきれいなものを使用する。 (4) 排水プレートが変形したり損傷したりしてはならない。 (5) 碍子紐の調整金具のナットはしっかりとロックすること。 (6) 母線のサグは、-2.5%~5% の許容誤差で設計要件を満たし、同じスパン内の三相母線のサグは一定でなければならない。 (7) ラインクランプの仕様と寸法は、電線の仕様と型式に合わせること。 (8) 圧着中、ラインクランプの正しい位置を維持し、斜めになってはならず、隣接する2つの金型の重なりは5mm以下でなければならず、圧着後の六角形の反対側のサイズは0.866D+0.2mm(Dは接続チューブの外径)以下でなければならない。 (9) エキスパンド・ワイヤーの曲げ度は、ワイヤーの外径の30倍以上でなければならない。 (10) アルミチューブの曲げ度は2%以下であること。 (11) イコライジングリングの取り付けは、傷やバリがなく、頑丈に取り付けられ、平らで、変形していないこと。 |

| 9 | 010******* | ドロップラインとジャンパーの設置 | 主変圧器の設置主変圧器のリード線の設置 | (1)高さのあるクロスライン(T字型)のクランプの配置は合理的であり、ドロップラインとジャンプラインの方向は適切な半径で自然で美的である。 (2) 装置のクランプの方向(角度)は妥当である。 (3) ソフトリード線圧縮クランプを開口部を上向きにして取り付ける場合は、クランプ下部に直径8mm以下の水抜き穴を設ける。 (4) アルミチューブの曲げ加工度は2%以下であること。 (5) 圧着中、クランプの正しい位置を維持し、斜めになってはならない。隣接する2つの金型の重なりは5mm以下であってはならず、圧着後の六角形の対辺の寸法は0.866D+0.2mm(Dは接続管の外径)より大きくてはならない。 |

| 10 | 010******* | 長方形バスバーの設置 | 主変圧器バスバーブリッジの設置長方形バスバーの設置 | (1)柱の絶縁体ブラケットの高さの偏差は≤5mmであるべきで、垂直度の偏差は≤5mmであるべきで、上面の水平度の偏差は≤2mm/mであるべきである。 (2)主変圧器のブッシング端子間には、拡張措置を講じること。 (3)導体と絶縁体は、位相間距離を一定にして整然と配置する。水平度偏差は≦5mm/m、上面の高低差は≦5mmとする。 (4) 柱碍子はしっかりと固定し、導体固定の締め付けは適切なものとする。強固に固定された端部以外は、導体の自然な伸縮を考慮して緩く固定する。 (5) 剛性バスバーの製作は、水平で垂直でなければならない。バスバーのジョイントの曲げは、仕様要件を満たし、ジョイントの数を最小限にすること。 (6)支持碍子は屈曲部に固定しないこと。固定点クランプの端から屈曲部までの距離は0.25Lを超えないこと。 |

本工事計画書は、工事中の施工規則、基準書、作業指示書と合わせて使用する作業文書である。工事中は本計画書を参照すること。特別な事情がある場合は、適宜調整することができる。