配電の縁の下の力持ちであるバスバーが、どのように加工・設置されるのか不思議に思ったことはありませんか?この記事では、効率的で安全な配電を保証するバスバーの選択、準備、設置の複雑な手順を掘り下げています。この重要なコンポーネントを扱うために必要不可欠なツールやテクニックを発見し、低電圧および高圧システムにおけるバスバーの役割についての理解を深めます。最終的には、材料検査から最終的な設置まで、バスバー加工の複雑さをしっかりと把握し、電気アプリケーションにおける最適なパフォーマンスと安全性を確保します。知識をパワーアップしてください!

このガイドラインは、当社で製造されるすべての低圧スイッチギヤおよび配電エンクロージャのバスバー加工および取付け手順を規定するものです。ここに概説する原則は、切断、曲げ、穴あけ、表面処理など(ただし、これらに限定されるものではありません)、包括的なバスバー加工技術を網羅しています。主に低電圧アプリケーションに焦点を当てていますが、特定の電気的クリアランスと沿面距離の要件を除き、これらのガイドラインの多くは高電圧キャビネットの製造工程にも適用できます。

適用範囲には以下が含まれる:

これらのガイドラインは、一貫した品質、最適な性能、および低圧スイッチギアとコントロールギアアセンブリーのIEC 61439などの関連する国際規格への準拠を保証することを目的としています。これらの手順に従うことで、バスバー加工と設置作業において最高レベルの安全性、信頼性、効率性を維持しています。

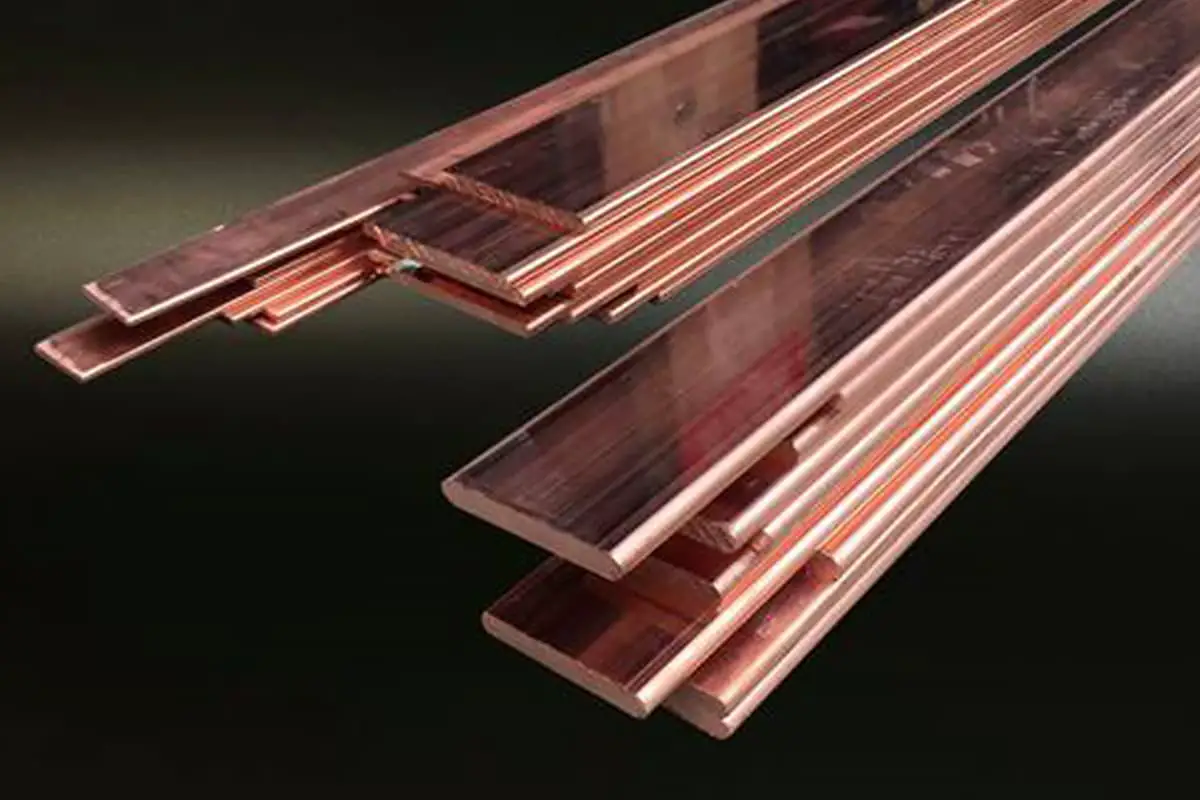

バスバーは、回路電流、長期許容温度上昇条件、動的熱安定性要件など、複数の重要な要素に基づいて選択する必要があります。バスバーの主な材質はアルミニウムと銅で、特定の用途には銅芯のプラスチックワイヤーも有効な選択肢となります。

選定プロセスでは、関連する業界標準、特にGB5584-85「アルミ製バスバー」とGB55852-85「銅製バスバー」(中国向け)を遵守する必要があります。グローバルなプロジェクトでは、IEC 60439-1やANSI C37.20.1などの国際規格を考慮する必要があります。これらの規格は、材料特性、寸法公差、性能要件のガイドラインを提供しています。

適切なバスバーを決定する際には、いくつかの重要な点を考慮する必要があります:

一般的なバスバーサイズの詳細な仕様と通電容量については、付録A1を参照されたい。より小さな電流のアプリケーションやフレキシブル・コネクタに適した銅芯プラスチック・ワイヤーに関する情報は、付録A2に記載されています。

これらのガイドラインは、バスバー選定のための強固な基礎を提供する一方で、特殊な環境条件、スペースの制約、または顧客の好みなど、特定のプロジェクト要件によってカスタムソリューションが必要になる場合があることに注意することが極めて重要です。このような場合、詳細な計算と場合によっては有限要素解析(FEA)を採用して、選択したバスバーがすべての性能と安全基準を満たすことを確認する必要があります。

1.ファスナーと電気部品:

2.機械と手工具:

1.バスバー材を加工する前に、外観検査を行う。表面にひび割れ、傷、くぼみ、雑多な堆積物が見つかった場合、または表面に大きな気孔がある場合(アルミニウム・ブス・バーの直径が5mm以上、深さが0.55mm以上、 銅バスバー 直径が5mmを超え、深さが0.15mmを超える場合は、その部分を切断する。

2.切断前のバスバー全体は基本的にまっすぐでなければなりません。明らかな凹凸がある場合や 真直修正されるべきである。

3.図面やテンプレートのサイズに従ってカットし(例えば、裁断機やパンチプレスでカットする)、そして バリ取り 処理中に。

切断後、不揃いであったり、まっすぐでなかったり、ねじれていたりする場合は、木づちなどで修正する。修正後、バスバーに明らかなハンマーの跡がないこと。

4.バスバーの要件またはスイッチキャビネットの特定の要件に従って、バスバーを曲げてください。バスバーを曲げるときは、クラックが入らないように、力や速度が大きすぎないように注意してください。同位相の平行な2本のバスバーの曲げ度合いは一定にすること。

(1) バスバー曲げの最小許容半径は付録 A3 に示す。

(2) バスバーを曲げた後の亀裂は認められない。

(3) 同一グループのバスバーの曲げ箇所は、設置後も基本的に一定でなければならない。

5.バスバー穴 掘削

(1) バスバーの穴とボルトの仕様の組み合わせは、付録A4に従って選択する。

(2) 使用するバスバーの仕様、オーバーラップ形状、電気杭ヘッドの形状に応じて穴の大きさを決定した後、ボール盤で穴をあけるか、パンチで穴をあける。 パンチプレス.

(3) バスバー加工後、切断面や穴の縁のバリ取りと面取りを行う。

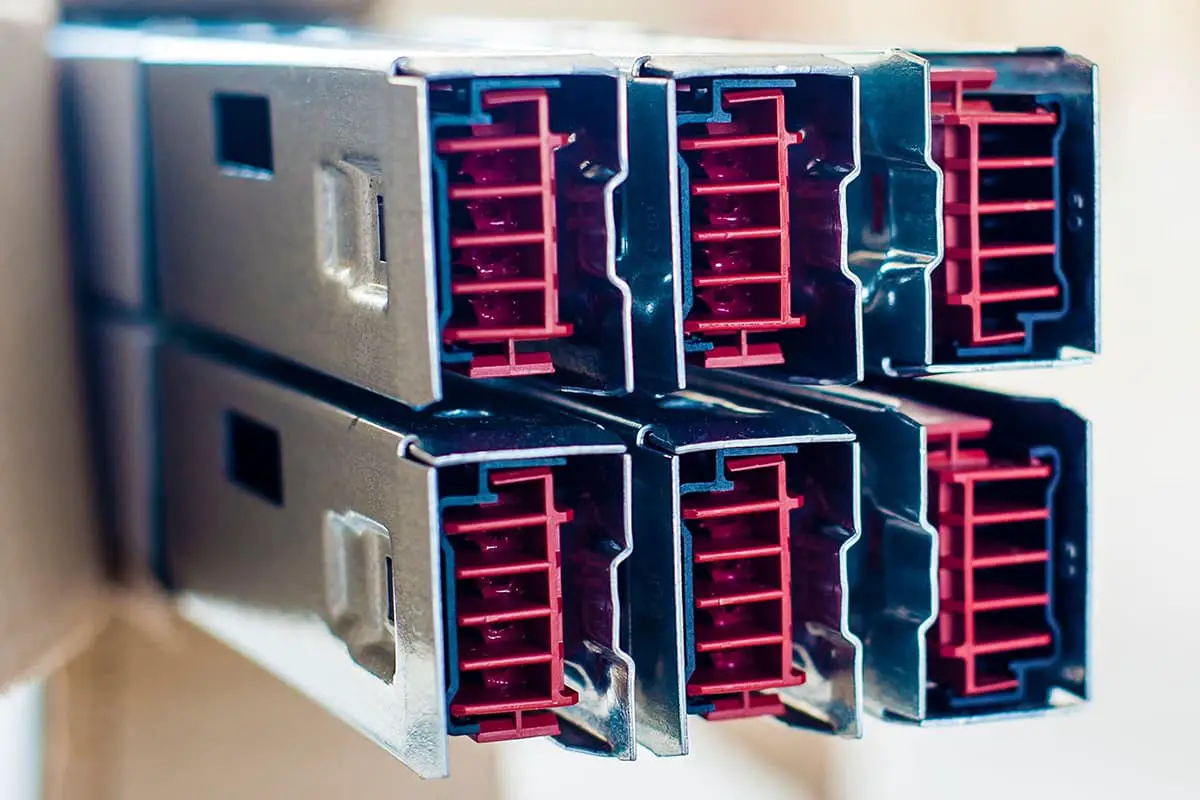

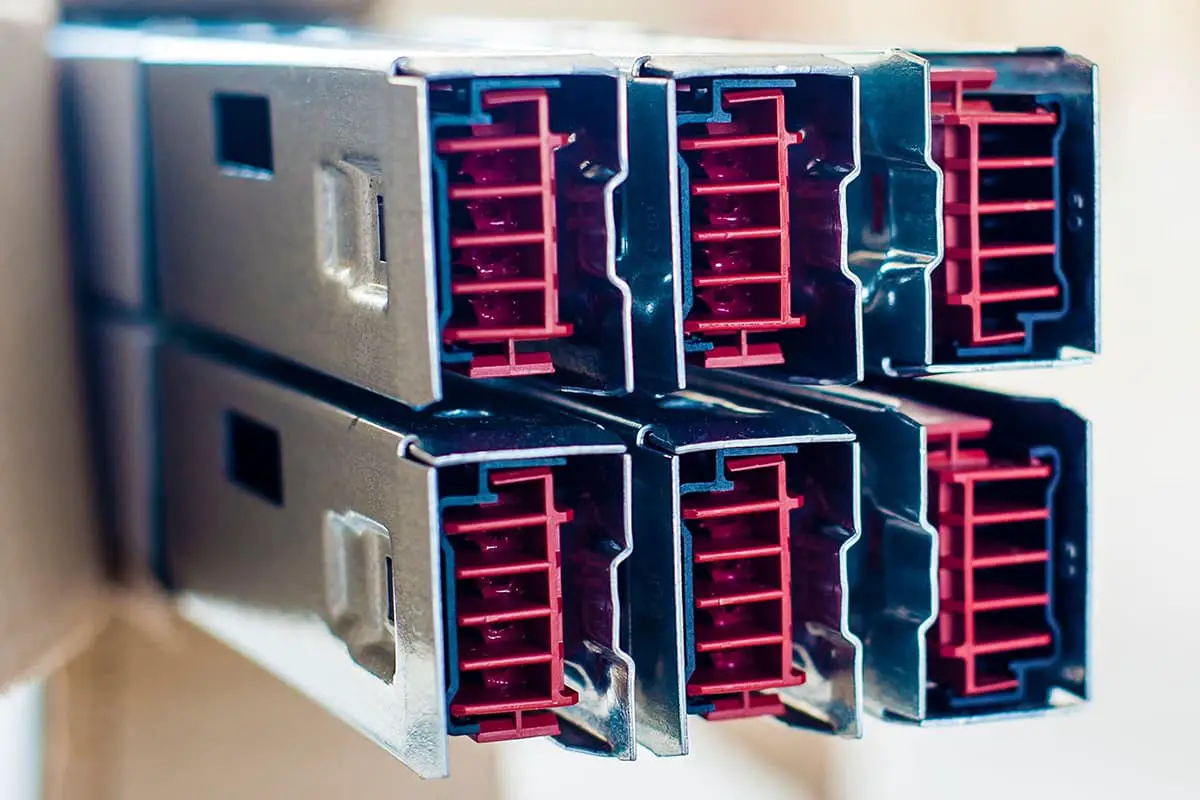

6.バスバー間およびバスバーと電気杭ヘッド間の接続は、錫メッキと圧着を行い、錫メッキ接続部には中性ワセリンを塗布する。プラントの技術条件によっては、錫メッキの代わりに導電性ペーストを使用することもできる。

(1) バスバーの詳細な錫メッキ手順については、「錫メッキプロセスガイドライン」を参照してください。導電性ペーストの塗布については、「導電性ペースト塗布ガイドライン」を参照してください。

(2) バスバーの圧着は、パンチプレスに専用の圧着型を使用して行う。

(3) 圧着する前に、圧着境界線に印を付ける(通常、接続端から20mm)。

7.すべてのバスバーは黒く塗装する。塗装された縁は基本的に一直線上にあり、塗料の欠落、滴下痕、異物、その他の痕跡がないこと。重なり合う面は塗装せず、塗装された縁と重なり合う縁の間隔は5~10mmとする。

200A 未満の電流定格のバスバーは、銅芯プラスチック絶縁ワイヤーで効果的に置き換えることができ、柔軟でコスト効率の高い代替品を提供します。この代替には、ワイヤの両端に圧着された銅またはアルミニウムコネクタを使用して正確に終端する必要があります。

特定のストリップ長や適切なコネクタの選択など、適切な取り付けのための重要なパラメータは、付録 A5 に詳述されている。接続の最適な電気伝導性と機械的強度を確保するためには、これらの仕様を順守することが不可欠です。

圧着後、終端部の露出した導電部分は、高品質の電気絶縁 テープで完全に巻かなければなりません。このステップは、絶縁システムの完全性を維持し、短絡を防止し、電気安全規格に準拠するために非常に重要です。絶縁テープは、50% の重なりを持たせ、圧着部分から少なくとも片側 10mm はみ出して貼ることで、完全な被覆と環境要因からの保護を保証します。

このバスバーの代替を実施する場合、周囲温度、設置方法、電圧降下要件などの要因を考慮しながら、元のバスバーの通電容量を満たすか、それを上回るように、選択した電線の耐力を考慮することが不可欠です。

1.バスバーを取り付ける前に、バスバーとその付属品の品質を検査してください。不適格なものは取り付けられません。

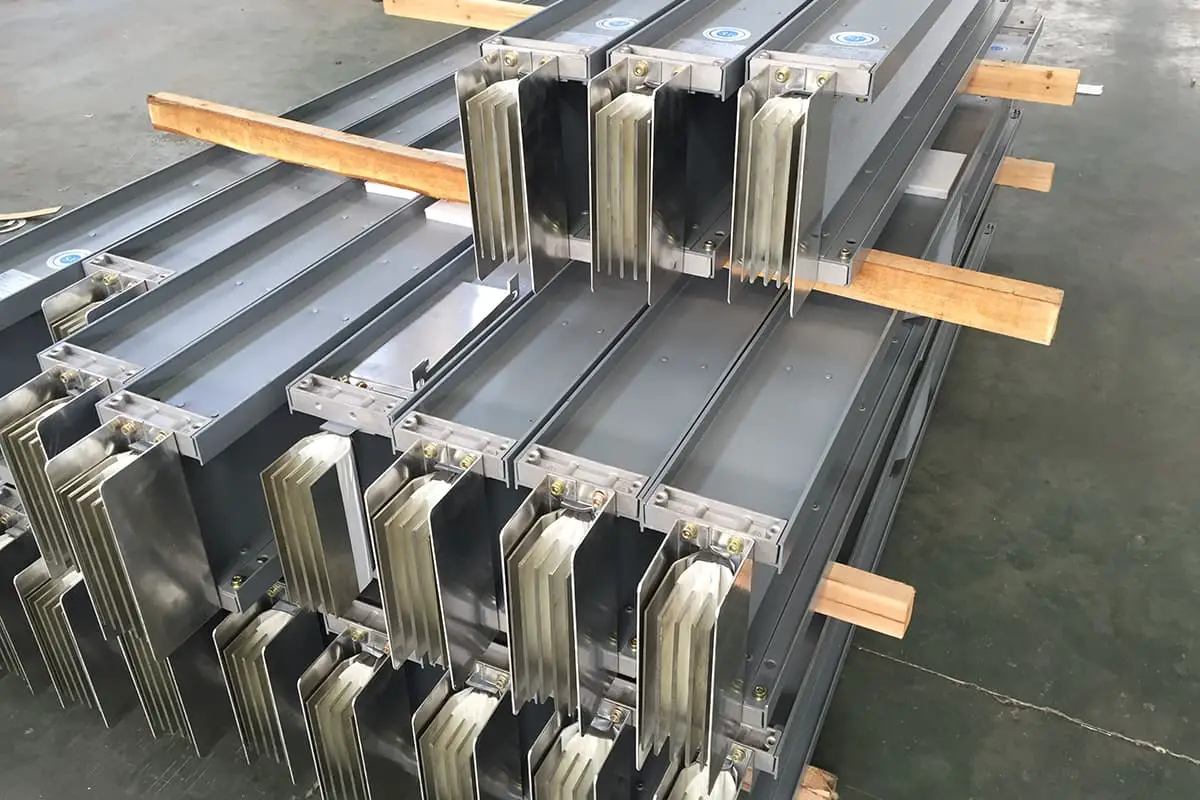

2.バスバーが長い場合(一般的に低電圧キャビネット >0.8M、GCK >0.4M)、適切なバスバークランプとインシュレータを使用して中間に固定する必要があります。

3.メインバスバーが重なる場合、3相は層ごとにずらし、交差させないこと。同じ相に2本以上のバスバーを並列に使用する場合は、2本の間に1列分の厚さの空間を設ける(放熱面積を増やすため)。

4.取り付けの際、バスバーとバスバー、バスバーと電気パイルヘッドの重なり合う面は、自然に平らになるようにしてください。バスバーにストレスがかかり、スイッチ部品やバスバーの動的熱安定性に影響を与えるため、外力を使って平らに押してはいけません。

5.ボルトを締め付けた後、重なり合う面の接触圧が十分でなければならない。接触圧は、0.05x10mmのフィーラーゲージで確認できる。

63mmより幅の広いバスバーでは、どの方向の挿入深さも6mmを超えないようにしてください。56mm未満の場合は、挿入深さは4mmを超えないこと。ボルトの頭は、(締め付け後)ナットから2~5ねじ山出るようにする。短すぎても長すぎてもいけない。

6.バスバーが平らな場合、ボルトは上から下へ挿入する。垂直の場合は、前から後ろへ挿入する。

7.コンタクトエリアやレイアウトに問題がある場合は、必要に応じてトランジションバー接続を追加することができる。

8.メインバスバーはバスバークランプでしっかりとクランプしてください。

9.特別な状況を除き、バスバーは図面の要求に従って設置されなければならない。そのレイアウトと設置は、バスバーと他のコンポーネントやエレメント、補助部品との間の電気的クリアランス(≥12mm)と沿面距離(≥14mm)を確保する必要があります。

電気的クリアランスと沿面距離の最小要件も、表 A8 で指定された値を満たしている。また、アーク溶射距離の要件も満たしている(「電気部品、補助設置、調整プロセス規則」を参照)。

10.すべての水平バスバー、垂直バスバー、分岐バスバー、および引き出しキャビネットの主回路コネクタ間のライブ部品、およびそれらの電気的なクリアランスと接地金属部品からの沿面距離については、定格電圧は380V〜660Vの間でなければならず、20mm未満であってはならない。

絶縁ラッピング、絶縁スリーブ、エポキシ粉末溶射、またはその他の絶縁材料をバスバーの絶縁層として使用し、バスバークリアランスの要件を低減することは認められているが、それでも表A8の規定を満たさなければならない。

11.他の形式の低圧開閉器については、動的熱安定性電流が通過し、電気的クリアランスの減少を引き起こす可能性がある場合、主回路母線間の電気的クリアランスと沿面距離も第10条の規定を参照すべきである。

12.バスバーオーバーラップの典型的な接続形態と要件については、付録A6を参照のこと。

バスバー設置後、相順標識をバスバーの目立つ位置に貼り付けるか、相順を示す3色のペイントブロックを塗装する(相A:黄色、相B:緑色、相C:赤色)。

(1) キャビネット内のバスバーの相順配置については、付録A7を参照してください。

(1) バスバーの曲げ部分に亀裂がないか、表面は滑らかかどうかをチェックする。

(2) バスバーの錫メッキ場所が滑らかで、明るく、均一であるかどうかをチェックし、フィーラーゲージを使用して、バスバーが重なる面間のギャップが要件を満たしているかどうかをチェックする。

(3) バスバーがしっかりと取り付けられているか、重なり合っているか、レイアウトは美しいか、電気的クリアランス、沿面距離、アーク溶射距離の要件を満たしているかを確認する。

(4) 位相記号が正しいかどうか。

付録 A1 単一の長方形バスバーの仕様と通電容量。

| 銅バスバー TMY | |||||

| バスバー断面(㎜)2) | 最大許容電流 (A) | ||||

| 水平配置 | 縦置き | ||||

| 仕様 | エリア | 25℃ | 40℃ | 25℃ | 40℃ |

| 15×3 | 45 | 200 | 167 | 210 | 171 |

| 20×3 | 60 | 261 | 212 | 275 | 224 |

| 25×3 | 75 | 323 | 263 | 340 | 277 |

| 30×4 | 120 | 451 | 368 | 475 | 387 |

| 40×4 | 160 | 593 | 483 | 625 | 509 |

| 40×5 | 200 | 665 | 541 | 700 | 570 |

| 50×5 | 250 | 816 | 665 | 860 | 700 |

| 50×6 | 300 | 905 | 738 | 955 | 778 |

| 60×6 | 360 | 1069 | 893 | 1125 | 916 |

| 60×8 | 480 | 1251 | 1019 | 1320 | 1075 |

| 60×10 | 600 | 1395 | 1136 | 1475 | 1202 |

| 80×6 | 480 | 1360 | 1108 | 1480 | 1206 |

| 80×8 | 640 | 553 | 1265 | 1690 | 1377 |

| 80×10 | 800 | 17847 | 1423 | 1900 | 1548 |

| 100×6 | 600 | 1665 | 1356 | 1810 | 1475 |

| 100×8 | 800 | 1911 | 1557 | 2080 | 1695 |

| 100×10 | 1000 | 2121 | 1728 | 2310 | 1882 |

| 120×8 | 960 | 2210 | 1810 | 2400 | 1956 |

| 120×10 | 1200 | 2435 | 1984 | 2650 | 2159 |

付録 A3: バスバー曲げ(フラットベンド)の最小半径(R) (バスバー厚さ b)

| 素材/仕様 | TML | LMY |

| ≤5×50 | R=2b | R=2b |

| >5×50 | R=2b | R=2.5b |

付録A4:バスバー、ボルト穴、および直径フィッティング

| ボルト径 | バスバー穴 | ボルト径 | バスバー穴径 |

| M6 | ¢6.5 | M12 | ¢13 |

| M8 | ¢9 | M16 | ¢18 |

| M10 | ¢11 |

付録A5

| 端子 (mm) | ワイヤーストリップ長 (mm) |

| 10 | 10 |

| 16 | 12 |

| 25 | 14 |

| 35 | 16 |

| 16 |

注:10mm未満の単芯線は、曲げ輪方式で直接取り付けることができる。

付録 A7 配線の位相配列

| アレンジメント方法/フェーズシーケンス | 縦型 | ホリゾンタル | フロントとバック | サインカラー |

| A | トップ | 左 | 遠い | イエロー |

| B | ミドル | ミドル | ミディアム | グリーン |

| C | ボトム | 右 | 近く | レッド |

| ニュートラル・ライン | どん底 | 最後に | 最も近い |

注:上記はキャビネットの前面から観察したものである。(特殊な場合はこの表に従わないこともあるが、必ず表記すること)

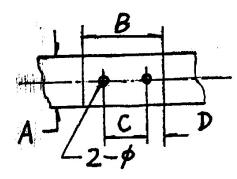

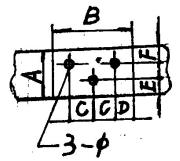

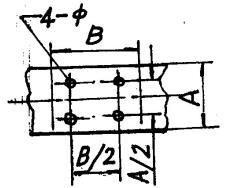

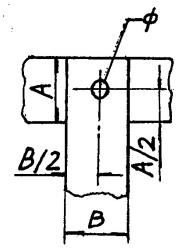

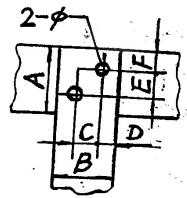

付録A6 寸法 ボルト接続 長方形バスバー用穴

| レジェンド | 寸法(mm) | コンポーネント | |||||||||||

| A | B | D | F | E | C | ¢ | 直径 | ボルト | ナッツ | 洗濯機 | スプリングワッシャー | ||

| 15 20 25 30 40 | 40 50 50 60 80 | 10 12 12 15 20 | 20 26 26 30 40 | 7 11 11 13 13 | M6 M10 M10 M12 M12 | 2 | 2 | 42 | ||||

| 50 60 | 75 90 | 14.5 17 | 14 17 | 22 17 | 23 28 | 13 | M12 | 3 | 3 | 63 | ||

| 80 100 | 80 100 | 17 | M16 | 4 | 4 | 8 | 6 | |||||

| 15 20 25 20 25 25 35 40 30 40 | 15 15 15 20 20 25 25 25 30 30 | 7 7 7 11 11 11 11 11 13 13 | M6 M6 M6 M10 M10 M10 M10 M10 M12 M12 | 1 | 1 | 2 | 1 | |||||

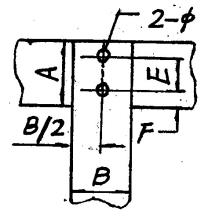

付録A6 (2) 長方形バスバー・ボルト接続の穴サイズ

| レジェンド | 寸法(mm) | コンポーネント | ||||||||||

| A | B | D | F | E | C | ¢ | 直径 | ボルト | ナッツ | 洗濯機 | スプリングワッシャー | |

| 40 50 60 60 | 40 50 50 60 | 11 14 14 17 | 11 14 17 17 | 18 22 26 26 | 18 22 22 26 | 11 13 13 13 | M10 M12 M12 M12 | 2 | 2 | 4 | 2 |

| 30 40 30 30 40 40 50 50 50 50 60 60 60 60 80 80 80 80 100 100 100 | 12 12 15 20 15 20 20 25 30 40 30 25 30 40 30 40 50 60 40 50 60 | 7 10 7 7 10 10 12 12 12 12 15 15 15 15 20 20 20 20 20 25 25 25 | 16 20 16 16 20 20 26 26 26 26 30 30 30 30 40 40 40 40 50 50 50 | 5.5 5.5 7 7 7 7 11 11 11 11 11 11 13 13 13 13 13 13 13 13 13 | M5 M5 M6 M6 M6 M6 M10 M10 M10 M10 M10 M10 M12 M12 M12 M12 M12 M12 M12 M12 M12 | 2 | 2 | 4 | 2 | ||

| 80 80 100 | 80 80 100 | 17 | M 16 | 4 | 4 | 8 | 4 | ||||

付録A8 電気的余裕、沿面距離、および間隔(mm)

| 定格絶縁電圧(V) | 電気的クリアランス | 沿面距離 | ||

| 63A以下 | 63A以上 | 63A以下 | 63A以上 | |

| V≤60 | 3 | 5 | 3 | 5 |

| 60<V≤300 | 5 | 6 | 6 | 8 |

| 300<V≤660 | 8 | 10 | 10 | 12 |

一次回路の電気機器と大地との間の最低距離。

| 3KV | 6KV | 10KV | 35KV | ||

| 異なる相の裸の導体間および裸の活線部と接地されたフレームとの間の距離。 | 75 | 100 | 125 | 300 | |

| 裸導体の活線部から、以下の距離まで。 | フロント・メタル・カバー・プレート | 105 | 130 | 155 | 330 |

| トランスミッションロッド | 100 | 120 | 130 | 320 | |

| 通電している裸導線のうち、メッシュ・シーリング・プレートまたはメッシュ・ドアまでの部分 | 175 | 200 | 225 | 400 | |

| 非シールド裸導体の地面(床)スラブまでの高さ | 2500 | 2500 | 2500 | 2500 | |