バスバーの不適切な設置が、高価で危険な電気的故障につながる可能性があることをご存知ですか?この記事では、サポートブラケット、絶縁体、バスダクトシステムを含む、バスバーの設置と検査に関する包括的な規格について詳しく説明します。電気設備の安全性、信頼性、コンプライアンスを確保するために不可欠なガイドラインと品質チェックについて学びます。あなたのプロジェクトを一般的な落とし穴から守り、最高の業界標準を満たすようにしてください。

1.0.1 本章は、電気機器間の母線支持(吊り)ブラケット、配電装置、保護ネットバリアの設置に適用する。

1.0.2 サポート(サスペンション)ブラケットの取り付け検査

| オペレーション | 検査項目 | プロパティ | 品質基準 | 検査方法と検査機器 | |

| プロファイル鋼検査 | 構造用鋼の仕様 | 設計仕様に基づく | 比較青写真デザイン・レビュー | ||

| フルレングスの許容偏差 真直度 構造用鋼の | ≤5mm | 定規による寸法検査 | |||

| ボルトと機械加工面の外観 | 変形がなく滑らか | 目視検査 | |||

| ブラケットの取り付け | 標高エラー | ≤5mm | 水平器チェック | ||

| 水平誤差 | 定規を使った測定の検証 | ||||

| 垂直方向の誤差 | |||||

| ブラケットの対角誤差 | |||||

| サポート(ハンガー)の固定 | 主に | 頑丈で信頼できる | レバー操作点検 | ||

| その他 | ペイント | 錆び落とし | クリーンで錆びない | 目視検査 | 目視検査 |

| 防錆塗料の塗布 | ユニフォーム、シミなし | ユニフォーム、シミなし | |||

| 接地 | 主に | 固体、良好な導電性 | 検査に参加し、検査を行う。 | ||

1.0.3.保護メッシュの取り付け検査

| プロセス | 検査項目 | プロパティ | 品質基準 | 検査方法とツール | |

| 構造用鋼 検査 | プロファイル・スチール仕様 | 設計仕様による | 設計図との比較検討 | ||

| 形鋼の全長真直度の許容公差 | ≤5mm | 測定検査 | |||

| ボルトと機械加工面の外観 | 滑らか、変形なし | 目視検査 | |||

| フレームワークの製作 | フレーム溶接 | 主に | 頑丈で、外観とプロセスは溶接仕様の要件に準拠しています。 | 点検のために引っ張り、観察する。 | |

| 寸法偏差 | ≤5mm | 定規でチェック | |||

| 対角誤差 | ≤5mm | ||||

| フレームの凹凸 | ≤5mm | ||||

| メッシュ・フェンスの設置 | メッシュパネルの平面度検査 | 突起や窪みはない。 | 定規で検査する。 | ||

| メッシュ開口部の検査 | 頑丈で、均一で、一貫性がある。 | レバーチェックを行う。 | |||

| フレームとメッシュパネルの隙間 | ≤5mm | 定規を使った検査 | |||

| メッシュフェンスの垂直方向の誤差 | 主に | ≤5mm | |||

| その他 | ペイント | 主に | 主に | 錆のないきれいな状態。 | 観察と検査 |

| 防錆塗料の塗布 | 均一で、コーティングされていない部分はない。 | ||||

| 接地 | 金網の接地 | 主に | フレキシブルな配線で確実に接地。 | 検査への参加と実施 | |

| フレームワークの接地 | 頑丈で導電性に優れている。 | ||||

2.1 本項は、特にサスペンション・インシュレーター・ストリング、ポスト・インシュレーター、ウォールスルー・ブッシングの取り付けに適用される。

2.2 サスペンション・インシュレーター・ストリングの取り付け検査。

| プロセス | 検査項目 | プロパティ | 品質基準 | 検査方法とツール |

| 目視検査 | 仕様とモデルの検証 | 設計仕様による、 | 観察と検査。 | |

| セラミック部品外観 | 主に | 滑らかで、無傷で、亀裂がない、 | ||

| セラミックと金属の接着接合部の検査 | 主に | 固く結ばれている、 | ||

| 接続ハードウェアとアクセサリー | 完全で損傷なし、 | |||

| スプリングピンの検査 | 十分な弾力性がある、 | レバー操作点検 | ||

| 均一な圧力リングとシールドのチェック | 丸ごと、変形なく、 | 目視検査 | ||

| インシュレーター・ストリングの取り付け | 絶縁体組立前の試験 | 主に | 資格がある、 | 検査試験報告書 |

| ボルト、リベット、スプリングピンなどの接続方向 | 一貫している、 | 目視検査 | ||

| ボールヘッド・リング、ボールヘッド・プレート、ロッキング・ピン間の調整 | 柔軟性があり、障害物がない、 | レバー操作点検 | ||

| 接続金具のチェック 緩み止め対策 | 主に | ロックナットは緩み止めとして締め付けられ、コッターピンは開いている、 | 目視検査 | |

| サスペンション・インシュレーター・ストリングの許容傾斜角度(設計されていない場合) | ≤5°, | 目視検査 | ||

| インシュレーター・ストリングが並列の場合に各ストリングが受ける張力 | 主に | ユニフォームだ、 | ||

| インシュレーター・ストリングを吊り上げる前の全体チェック | 清潔で、正しく組み立てられ、カップが上を向いている。 |

2.0.3 柱碍子の取り付け検査

| プロセス | 検査項目 | プロパティ | 品質基準: | 検査方法とツール |

| 目視検査 | セラミック部品の外装 | 主に | 滑らかで、無傷で、ひび割れがない。 | 目視検査 |

| セラミックと鉄の接着の検証 | 隙間なくしっかりと接着。 | |||

| インシュレーターの取り付け | 絶縁体ベースレベルの誤差 | ≤5mm | 定規で確認する。 | |

| 母線分岐セグメント内の絶縁体柱の中心線の誤差 | 主に | ≤2mm | 定規で確認する。 | |

| 積層絶縁柱における垂直方向の誤差 | ||||

| 純セラミック絶縁体と金属接触面の間のガスケットの厚さ | 主に | ≥1.5mm以上 | ||

| 絶縁体の固定 | 主に | すべてのボルトは所定の位置にあり、しっかりと固定されている。 | レンチでチェックする。 | |

| 接地 | アース線の配置 | 一貫した方向性がある。 | 目視検査を行う。 | |

| 接地グリッドへの接続 | 主に | 構造は頑丈で、導電性に優れている。 | トグルして導通を確認する。 |

2.0.4 壁貫通スリーブの設置と検査

| プロセス | 検査項目: | プロパティ | 品質基準: | 検査方法とツール | ||

| 目視検査 | セラミック部品外観 | 主に | 滑らかで、割れ目がなく、ひび割れがない。 | 観察と検査。 | ||

| セラミックと鉄の接着チェック | 主に | 隙間なくしっかりと接着されている。 | ||||

| ケーシングの設置 | リザーブホール径とブッシング挿入部の適合性 | >5mm | 定規でチェック | |||

| コンクリート設置板の最大厚さ | ≤50mm | |||||

| 鋼板 1500A以上の固定ブッシュ用 | 閉じた磁気回路を形成しない。 | 観察と検査。 | ||||

| フランジ位置 | 垂直設置 | フランジは上向きにする。 | ||||

| 水平設置 | フランジは外側にあるべきだ。 | |||||

| 600A以上のケーシング。 | エンドメタルクランプ | クランプ材質 | 主に | 非磁性材料。 | 観察と検査。 | |

| 厚さ | ≥3mm以上 | |||||

| バスバーと同電位に接続 | 主に | 頑丈で信頼できる | 観察と検査。 | |||

| オイル充填ケーシング | シール検査 | 主に | 水漏れなし | 漏れなし普通 | ||

| オイルレベルインジケーター | 主に | ノーマル | ||||

| コネクティングボルト | 主に | 完全で確実な固定 | レンチで点検する。 | |||

| 接地端子と未使用電圧取り出し端子 | 主に | 信頼性の高い接地 | ターンしてグラウンディングを確立する。 | |||

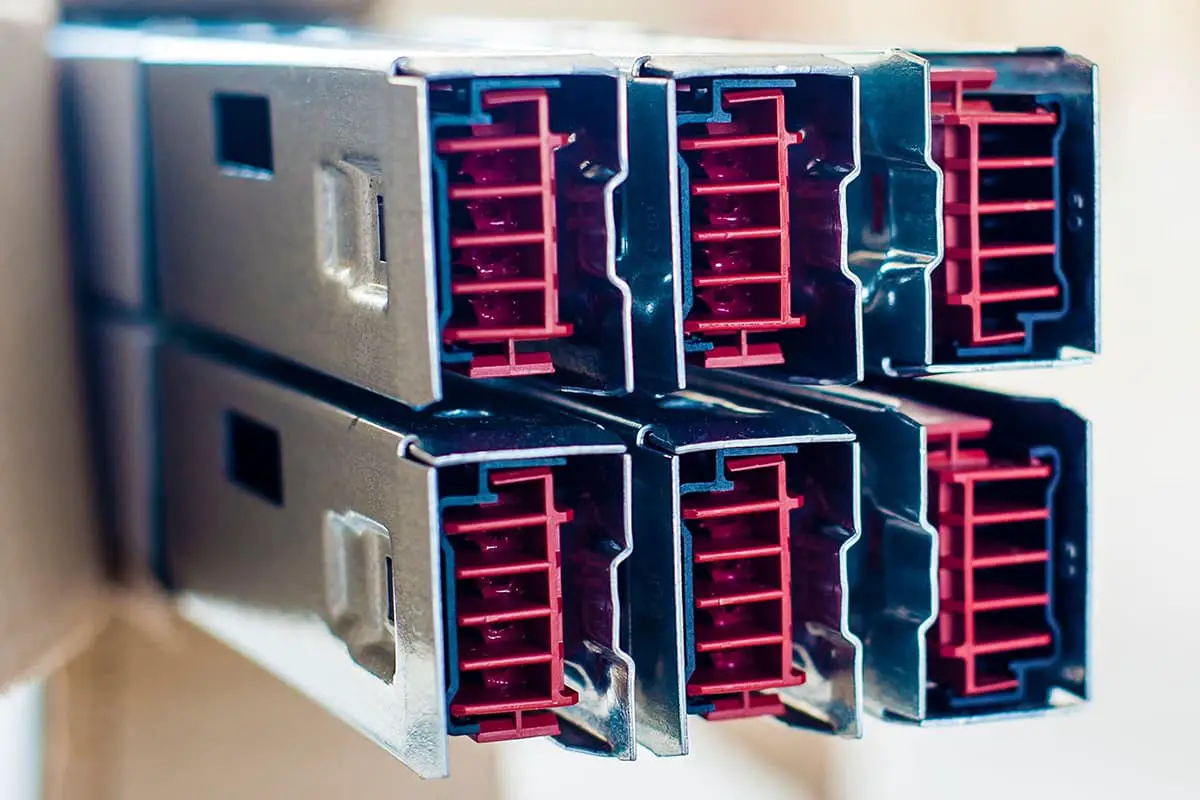

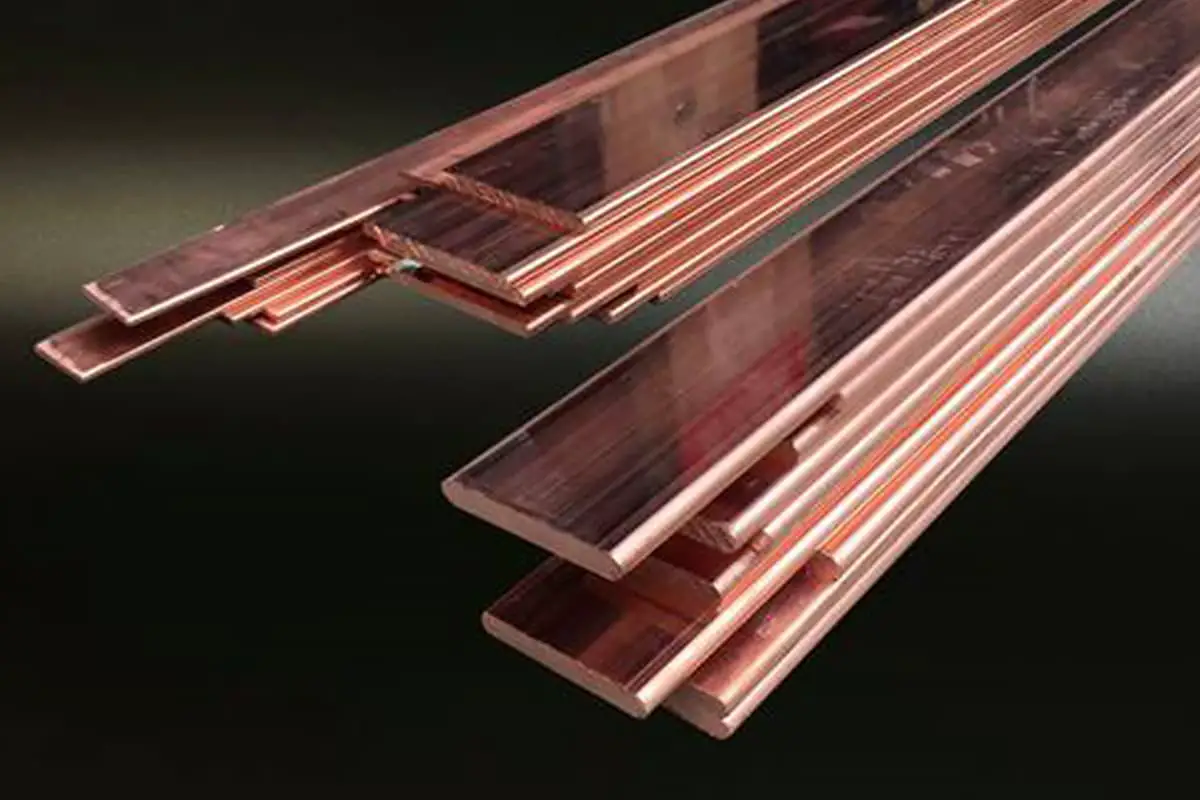

3.0.1 この章は、AC および DC の長方形バスバーとスロット付きバスバーの取り付けに適用されます。

3.0.2 長方形バスバーの設置の検査

| プロセス | 検査項目: | プロパティ | 品質基準 | 検査方法と検査機器 | ||

| バスバー処理構成 | 目視検査 | 表面検査 | 滑らかで、ひび割れやしわがない。 | 観察と検査。 | ||

| 外部検査 | 平らで、変形やねじれがない。 | |||||

| ネジ切り面加工 | オーバーラップの長さ | 主に | GBJ 149-1990 規制に準拠 | 規格と照らし合わせる。定規で検査する。 | ||

| ネジ穴のレイアウトと仕様 | 主に | |||||

| センター・ディスタンス ネジ穴間の誤差 | ±0.5mm | 定規で検査する。 | ||||

| エンド・フェイスの外観 | 平らで滑らか、鋭い角やバリがない。 | 観察と検査。 | ||||

| 接触面の平坦度 | 局地的な不況もない。 | スチール定規で測る。 | ||||

| 接触面の断面減少 | 主に | 銅≦3%、アルミニウム≦5%。 | ノギスで点検する。 | |||

| バスバー曲げ | 許容最小曲げ半径 | 主に | GBJ 149-1990の規定による。 | テンプレートを使って規格と照合する。 | ||

| 曲げ開始点から接合端までの最短距離 | ≥50mm | 定規で検査する。 | ||||

| 曲げ開始点からバスバーサポーターエッジまでの距離 | ≥50mm;0.25以下のピボット距離。 | |||||

| 90°曲げのねじり長さ(mm | バスバー幅の2.5~5倍 | |||||

| 外観 曲げ部分 | 主に | ひび割れもなく、目立つ折り目もない。 | 観察と検査。 | |||

| 三相同一区間の曲げ半径 | 一貫している。 | テンプレートを使って検査する。 | ||||

| 同相複数バスバーの曲げ半径 | 一貫している。 | 観察と検査。 | ||||

| 同じレイアウトの分岐ブスバーの曲げ半径 | ||||||

| バスバーの設置 | ハードウェアのインストール | ハードウェア検査 | ダメージのないきれいな状態。 | 観察と検査。 | ||

| 単相ACバスバーのハードウェア接続 | 主に | 磁気回路が閉じていないので安全。 | ||||

| 固定装置の外観 | 鋭角やバリがない。 | |||||

| バスバーの設置 | バスバーが水平の場合のバスバーと上部クランプの隙間 | 1mm~1.5mm | 定規で検査する。 | |||

| バスバーが垂直の場合の上部クランプとバスバー間の距離 | 1.5mm~2mm | |||||

| バスバーとサポート間のストレスチェック | 主に | 外部からのストレスはない。 | 観察と検査。 | |||

| 同じ位相の複数層バスバーの層間ギャップ | ジェネレーティブに沿って均一な厚み。 | 定規で検査する。 | ||||

| 絶縁体上のバスバー固定死点 | 各セグメントに1つずつ、全長に渡って、または2つのエクスパンション・セクションの中間点に設定する。 | 观察检查 | ||||

| バスバー接続 | サポーターとジョイントエッジ間の距離 | ≥50mm | 定規で検査する。 | |||

| バスバー間およびバスバーと機器端子間の接続 | 主に | 外部ストレスなし | 接続中に確認する。 | |||

| オーバーラップ面 | 主に | 平滑で酸化層がなく、銀メッキを研磨したり、電気負荷グリースを塗布してはならない。 | 観察と検査。 | |||

| 端子接続とネジ形状 | 外観 | 主に | スプリングパッドなし | |||

| 平ワッシャー | 錫メッキ銅 | 観察と検査。 | ||||

| ロックナット | 完全でタイトフィット | |||||

| コネクティングボルト | 穴径に合わせる | ≤1mm | ボルトで点検 | |||

| ボルト挿入方向 | バスバーを平らに置くと、下から上に向かって進み、他のすべてのナットはメンテナンス側にある。 | 観察と検査。 | ||||

| 部品の緩み防止 外観 | 完全で、無傷で、平らになっている。 | |||||

| 締め付けトルク | GBJ 149-1990の規定による。 | 規格に従ってトルクレンチで点検する。 | ||||

| 露出後の長さ ボルト締め | 2~3ボタン | 観察と検査。 | ||||

| 隣接するワッシャー間の隙間 | 主に | ≥3mm以上 | 定規を使って観察または検査する | |||

| エキスパンション・ジョイントの設置 | 縞、破損、しわの現象はない。 | 観察と検査。 | ||||

| 総合検査 | 荷電体間の距離、荷電体と他の物体との距離。 | 主に | GBJ 149-1990の規定による。 | 定規を使って規格に従って検査する。 | ||

| 色合わせと塗装。 | 完全かつ正確 | 観察と検査。 | ||||

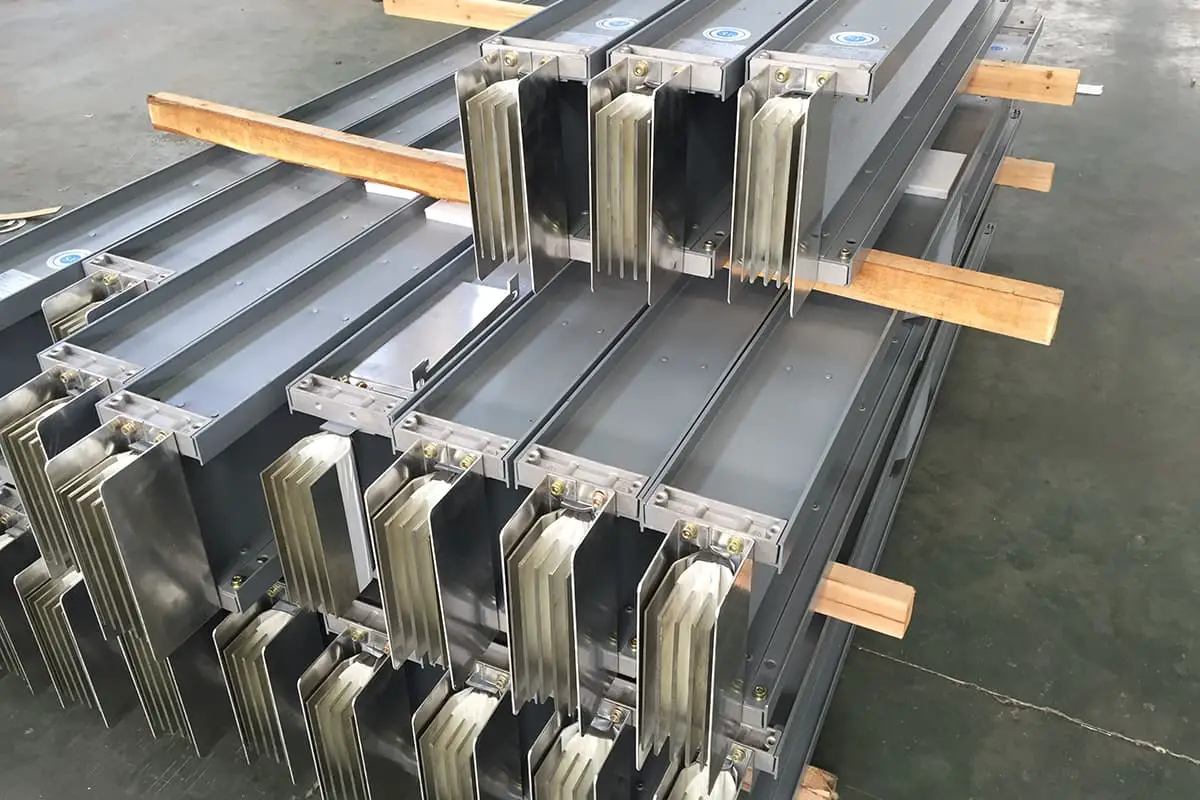

4.0.1 この章は、共用ボックス内の密閉型バスダクト(長方形、スロットタイプ、重量級、ケーブルバス)の設置に適用する。

4.0.2 共用ボックス内の密閉バスダクト設置の検査。

| プロセス | 検査項目 | プロパティ | 品質基準 | 検査方法とツール | ||

| 共有バスバー検査 | ケースの外観 | 亀裂や変形のない完全なもの。 | 観察と検査。 | |||

| コンダクター | 外観 | 観察と検査。 | 観察と検査。 | |||

| ねじインターフェース検査 | 主に | 観察と検査。 | ||||

| ケーブル・バスバー | 主に | 観察と検査。 | ||||

| 絶縁体検査 | 外観検査 | 観察と検査。 | 観察と検査。 | |||

| ベース接続 | 主に | ボルト締め | レバー検査 | |||

| 絶縁テスト | 良好な断熱性 | メガオームメーターで測定する。 | ||||

| 共有バスバーの設置 | 位相間距離の誤差。 | ≤5mm | ≤5mm | |||

| 導体伸縮継手 | テレスコピック・ジョイント外観 | 主に | 局所骨折なし | 観察と検査。 | ||

| ねじインターフェース保護層 | 適切で均一なコーティング | |||||

| ネジ締めトルク | 主に | GBJ 149-1990規格による | 規格に従って検査する。 | |||

| 長方形バスバーの設置 | 主に | 長方形バスバーのガイドラインに従って取り付けてください。 | 長方形バスバー設置ガイドラインによる | |||

| ケーブル・バスバーの設置 | 主に | ケーブル配線規定に従ってください。 | ケーブルラインガイドラインによる | |||

| バスバーの長さが300m~400mを超える場合、位置の変更が必要 | 主に | 1サイクルを下回らないか、設計で規定されている。 | 1サイクル以上または設計仕様による | |||

| 頑丈なバスバーと機器のソフトな接続 | 接続線の断面積はバスバーの断面積を下回らないこと。 | バスバー断面積を下回らない接続線断面積 | ||||

| シェル・インターフェイス・アセンブリ | 頑丈で密閉性が高くなければならない。 | 頑丈で密閉性が高い | ||||

| シェル・エキスパンション・ジョイント | 伸縮式ジョイントシール。 | 主に | グッド | 観察と検査。 | ||

| 伸縮継手の両端は導電接続されている。 | 丈夫で良い | 観察とレバー操作点検 | ||||

| シャーシ接地 | 主に | 信頼性が高く、全長伝導性は良好。 | 信頼性の高い優れた全長導電率 | |||

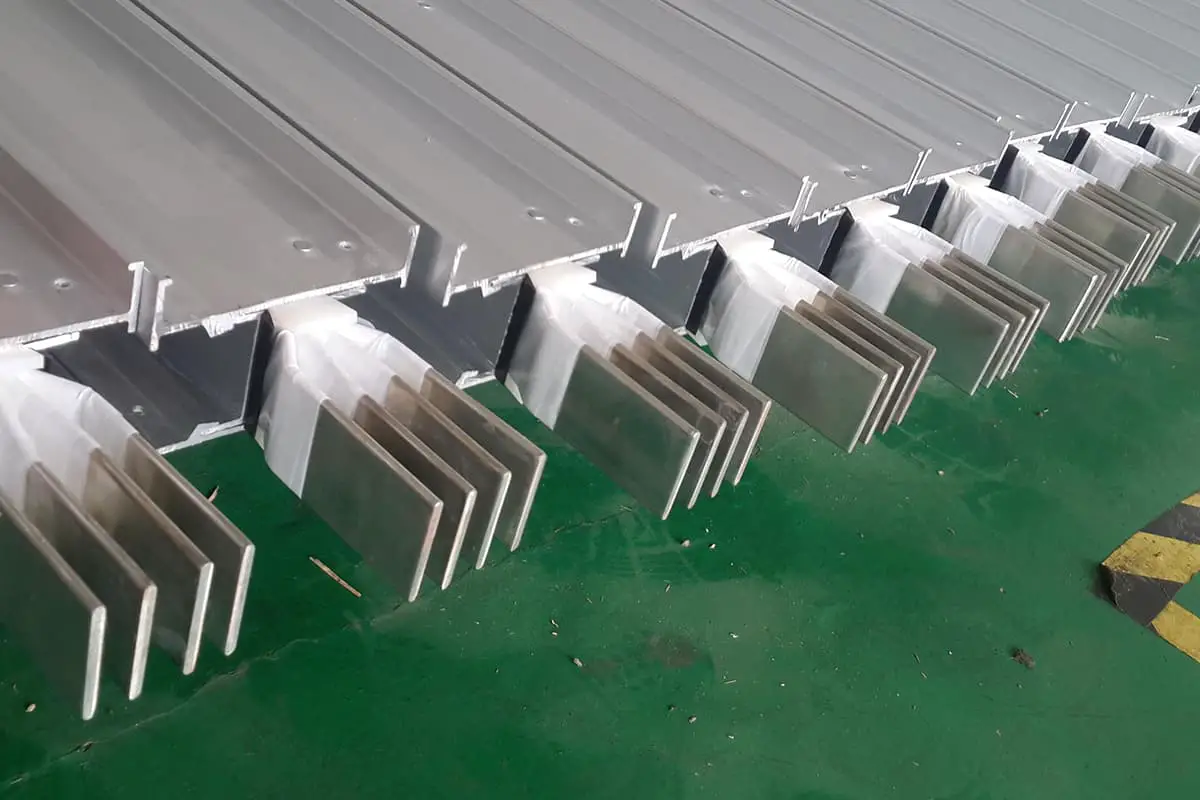

5.0.1 この章は、屋内および屋外の高圧配電装置 6 管バスバーの設置に適用する。

5.0.2 6 本管バスバー設置の検査。

| プロセスステップ | 検査項目 | プロパティ | 品質基準 | 検査方法と検査機器 | |

| アルミニウム合金管と継手 | アルミニウム合金管表面検査 | 滑らかでひび割れがない | 観察と検査。 | ||

| アルミ合金チューブエンド | 平らで軸に垂直 | 定規で確認する。 | |||

| アルミニウム合金管 曲げ半径 | GBJ 149-1990 規制に準拠 | 規格に従って検査する。 | |||

| 金具検査 | 滑らかで、損傷がなく、ひび割れがない | 観察と検査。 | |||

| チューブ・ブスバー溶接 | 溶接方法 | 主に | アルゴンアーク溶接 | 観察と検査。 | |

| 溶接シーム 寸法 | 主に | GBJ 149-1990の規定による、 | 規格に従って検査する。 | ||

| ベベル加工 | 表面処理 左右50mm以内 | 酸化膜のないきれいな状態、 | 酸化膜のないきれいな状態、 | 観察と検査。 | |

| ベベル加工面 | バリもフラッシュもない。 | バリもフラッシュもない。 | |||

| アライメント | 曲げオフセット | ≤0.2% | 定規で確認する。 | ||

| センターライン偏差 | ≤0.5mm | ||||

| ライナーパイプ | 縦軸位置 | 主に | 溶接の中心に位置する。 | 定規で確認する。 | |

| パイプとジェネレーターの隙間 | ≤0.5mm | ||||

| 溶接シーム検査 | 溶接シームの高さ | 2mm~4mm | 定規で確認する。 | ||

| 溶接継目の外観 | 主に | DL/T 754-2001仕様に準拠 | 観察と検査。 | ||

| チューブ・ブスバーの取り付け | ハードウェア接続 | 主に | 磁気回路が閉じていない | 磁気回路が閉じていない。 | |

| ハードウェアの固定 | フラットで頑丈 | 平らで頑丈。 | |||

| ウェルドからサポートエッジまでの距離 | ≥50mm | 定規で確認する。 | |||

| バスバーとスライディングサポーターシャフトシート間のクリアランス | 1mm~2mm | ||||

| エキスパンション・ジョイントの外観 | 主に | ひび割れ、折れ、折り目はない。 | 観察と検査。 | ||

| バスバー端子シールド装置 | 表面は滑らかで、バリや凹凸がない。 | 観察と検査。 | |||

| 3アイテム・バスバー・チューブ軸 | 互いに平行だ。 | 観察と検査。 | |||

| 均等リングとシールドの検査 | 主に | 完全で、歪みがなく、しっかりと固定されていること。 | |||

| 総合検査 | ライブ部品と他の物体との距離 | GBJ 149-1990に規定されている。 | 規格に従って検査する。 | ||

| バスバー位相カラーインジケータ | 完全で正しい。 | ||||

6.0.1 本節は、配電装置ソフトバスバーおよび発電機セットの複合ワイヤの設置に適用する。

6.0.2 ソフト・バスバーの取り付け検査

| プロセス | 検査項目 | プロパティ | 品質基準 | 検査方法と検査機器 | |

| ワイヤーとハードウェアの検査 | ワイヤー外観 | 主に | 破損、ゆるみ、損傷がなく、エキスパンド・ワイヤーにへこみや変形がないこと。 | 観察と検査 | |

| ワイヤー切断セクション | ワイヤー軸に直角で、ゆるみやバリがなく、きれい。 | ||||

| コネクタモデルと仕様 | 主に | コネクティングワイヤーとマッチする。 | |||

| コネクタとファスナーの外観 | 主に | 亀裂、バリ、凹凸のない滑らかなもの。 | |||

| ワイヤーおよび端子クランプの接触面処理 | 主に | 酸化皮膜のない清浄な状態で、電気複合グリースが塗布されている。 | |||

| 油圧圧着 | エキスパンドワイヤーとストレインクランプの圧着接続 | 主に | 中央の隙間は対応する材料で埋められている。 | 観察と検査 | |

| クランプへのワイヤー挿入長 | 主に | ラインクリップの長さに等しい。 | |||

| 圧着ダイスと圧着プライヤーの検査 | 仕様が一致する。 | ||||

| 隣接する圧着部の重なり長さ | ≥5mm以上 | 定規でチェック | |||

| 圧着後の検査 | スウェージ管曲げ度 | ≤2% | 定規でチェック | ||

| スウェージ・チューブの表面 | 滑らかで、亀裂やくぼみがない。 | 観察と検査 | |||

| チューブ端のワイヤー外観 | 主に | 膨らみや緩みはない。 | |||

| 六角形の平行寸法(ミリメートル | 主に | 継続チューブの外径は0.866D+0.2以下。 | 定規でチェック | ||

| 圧縮試験片実験 | 主に | 承認済み | テストピースの検査 実験レポート | ||

| ボルト接続 | アルミニウム・ストリップは、導体とワイヤー・クランプの間に巻かれる。 | 外側のアルミニウム素線の回転方向と一致すること。 | 観察と検査 | ||

| アルミテープクランプの露出長さ | ≤10mm | 定規でチェック | |||

| アルミテープポート加工 | クランプに押し戻す。 | 観察と検査 | |||

| コネクティングボルト | 主に | ボルトがナットから2~3ねじ分はみ出るようにして、均一に締め付けること。 | トルクレンチでチェック | ||

| 張線クランプリード線を機器のバスバー配置に釘打ちする。 | 中断することなく、完全に。 | 観察と検査 | |||

| フレキシブル・ブスバーの取り付けと全体検査 | ギアピッチ内のバスバー配置。 | シームレス | 観察・検査観察・検査 | ||

| ハードウェア部品の接続構成。 | 完全、安全。 | ||||

| バスバーのサグ誤差。 | 主に | -2.5% ~ +5% (設計温度下) | 観察と検査 | ||

| 同一ピッチ内の3本のバスバーのサグ。 | 一貫性 | 観察と検査 | |||

| 同じレイアウトの支線の曲がりとたるみ。 | |||||

| ジャンパー・ラインとリード・ダウン・ラインのライン間距離とフレーム構造。 | 主に | GBJ 149-1990に規定されている。 | 基準に従って検査する | ||

| 複合導体 | 固定ワイヤー・クランプ・スペーシング・エラー | 主に | ≦±3% | 定規でチェック | |

| 固定ワイヤークランプと導体間の交差角度 | 90° | 四角い定規でチェック | |||

| ランナウト | 一貫性 | 観察と検査 | |||

| バスバーは電気端子に接続されている。 | 端子に損傷はなく、変形もない。 | 観察と検査 | |||

| 調整可能な冶具の検査。 | 調整ナットはしっかりと締め付けられている。 | レンチで点検 | |||

| バスバー相の色の識別。 | 完全で正しい。 | 観察と検査 | |||