複雑な機械がどのようにしてシームレスに接続されているのか、不思議に思ったことはないだろうか。この記事では、金属の接合に使用される高効率の方法である突合せ溶接の魅力的な世界に飛び込みます。その用途、種類、そして有効性の背後にある科学について学びます。この重要な溶接技術の秘密を解き明かしましょう!

一般的に突合せ溶接と呼ばれる突合せ抵抗 溶接は、電気抵抗によって発生する熱を利用し て、2つの被加工物を端面全体に沿って同時に 接合する高度な抵抗溶接技術である。このプロセスにより、溶加材を使用することなく、強固で連続的な溶接シームが形成されます。

バット溶接は、その高い生産性、自動化の容易さ、多用途性から、さまざまな産業で広く採用されている。その用途は、主に4つの分野に分類できる:

突合せ溶接は、抵抗突合せ溶接とフラッシュ・バット溶接に分類される。

抵抗突合せ溶接は、2つのワークの端面を連続的に押し付け、抵抗熱で塑性状態に加熱した後、素早くアプセット鍛造圧力を加えて(またはアプセット鍛造圧力を加えずに溶接圧力を維持して)溶接を完了する。

(1) 抵抗突合せ溶接における抵抗と加熱

突合せ溶接時の抵抗分布は図14-2のようになる。全抵抗は次式で表すことができる:

R=2Rω+Rc+2Reω

どこでだ、

被加工物と電極間の接触抵抗は小さく、接合面 から離れているため、無視されることが多い。被加工物の内部抵抗は、溶接金属の抵抗率ρと電極から延びる被加工物の長さl0に比例し、被加工物の断面積sに反比例する。

と同様である。 スポット溶接抵抗突合せ溶接における接触抵抗は、接触面の表面状態、温度、圧力に依存する。接触面に酸化物やその他の不純物が目立つと、接触抵抗は増加する。温度や圧力が上昇すると、実際の接触面積が増加するため、接触抵抗は減少する。

溶接の初期には、接触点の電流密度は高く、端面温度が急速に上昇すると、接触抵抗は劇的に減少する。ある温度(鋼は600度、アルミニウム合金は350度)まで加熱すると、接触抵抗は完全に消失する。

スポット溶接と同様、突合せ溶接の熱源も溶接部で発生する抵抗熱である。抵抗突合せ溶接では、接触抵抗が存在する時間は極めて短く、発生する熱は全熱量の10-15%未満である。

しかし、この部分の熱は接触面付近の非常に狭い範囲で発生するため、この部分の温度が急激に上昇し、内部抵抗も急激に上昇する。接触抵抗が完全になくなっても、この部分の熱量は他の部分より高くなる。

溶接条件が難しいほど(すなわち、電流が大きいほど、通電時間が短いほど)、またワークの圧縮力が小さいほど、接触抵抗が加熱に及ぼす影響は顕著になる。

(2) バット 抵抗溶接 サイクル、プロセスパラメータ、ワークピースの準備

1) 溶接サイクル:

抵抗突合せ溶接では、2つの被加工材が常に押しつけられる。端面温度が 溶接温度 Tωの場合、2つのワークピースの端面間の距離はわずか数オングストロームであり、端面間の原子が相互に作用して接合部に共通の結晶粒を生成し、溶接部が形成される。

抵抗突合せ溶接の溶接サイクルには、等圧と増圧の2種類がある。

前者は加圧機構がシンプルで、導入が容易。後者は 溶接品質主に合金鋼、非鉄金属およびそれらの合金の抵抗突合せ溶接に使用される。

十分な塑性変形を得、接合品質をさらに向上させるためには、電流アプセット・プログラムも設定する必要がある。

2) プロセスパラメーター:

抵抗突合せ溶接の主なプロセス・パラメーターは、突出し長さ、溶接電流(または溶接電流密度)、溶接通電時間、溶接圧力、アプセット圧力である。

(a) 突起の長さl0:

ワークがクランプ電極端面より突出する長さ。突出長さを選ぶ際には、アップセット時のワークの安定性とクランプへの放熱の2つの要素を考慮する必要があります。

l0が長すぎると、アップセット時にワークが不安定になり、曲がってしまう。l0が短すぎると、クランプへの放熱が促進されるため、ワークが冷えすぎて塑性変形しにくくなる。直径dのワークの場合、一般的に低炭素鋼:l0=(0.5-1)d、アルミニウムや真鍮:l0=(1-2)d、銅:l0=(1.5-2.5)d。

(b)溶接電流Iωと溶接時間tω:

抵抗突合せ溶接では、溶接電流を電流密度jωで表すことが多い。jωとtωは、ワークの加熱を決定する2つの主要なパラメーターである。この2つは、ある範囲内で適宜調整することができる。電流密度が大きく時間が短い場合(強い条件)と、電流密度が小さく時間が長い場合(弱い条件)の両方が採用できる。

しかし、条件が強すぎると非貫通欠陥が発生しやすくなり、条件が柔らかすぎると界面端面の深刻な酸化や接合部の粗大粒を引き起こし、接合強度に影響する。

(c) 溶接圧力Fωとアプセット圧力Fu:

Fωは接合部の発熱と塑性変形の両方に影響する。Fωを小さくすると、発熱には有利だが、塑性変形には不利になる。

したがって、Fωを小さくして加熱し、Fuを大きくしてアプセットすることは容易である。ただし、Fωが低すぎるとスパッタの原因となり、端面の酸化が進み、界面付近で緩みが発生する。

3) ワークの準備:

抵抗突合せ溶接では、ワークの加熱と塑性変形を一定にするため、2つのワークの端面の形状とサイズを同じにする必要がある。ワークの端面およびクランプとの接触面は、厳密に清掃しなければならない。

端面の酸化物や汚れは、接合部の品質に直接影響します。クランプと接触するワークピース表面の酸化物や汚れは、接触抵抗を増加させ、ワークピースの表面焼け、クランプ摩耗の増加、パワーロスの増加を引き起こします。

工作物は、砥石やワイヤーブラシのような機械的手段を用いて洗浄することもできるし、酸洗浄することもできる。

酸化物の介在物は抵抗で容易に生成される。 溶接継手.高い溶接品質が要求される希少金属、一部の合金鋼、非鉄金属には、アルゴンやヘリウムなどの保護雰囲気が使用されることが多い。

抵抗突合せ溶接は、接合部が滑らかで、バリが少なく、溶接が簡単であるなどの利点がある。 溶接工程そのため、小断面(250mm以下)の突合せ溶接にのみ使用される。2)の金属プロファイル。

フラッシュ・バット溶接は、連続フラッシュ・バット溶接と予熱フラッシュ・バット溶接に分けられる。どちらも、フラッシュ段階と鍛造段階の2つの主要な段階から成る。予熱フラッシュバット溶接は、フラッシング段階の前に予熱段階を加えるだけである。

1.フラッシュ・バット溶接の2つの段階

1.点滅フェーズ

フラッシングの主な機能は、ワークを加熱することである。この段階では、まず電源のスイッチを入れ、2つのワークピースの端部をわずかに接触させ、多数の接触点を作る。電流が流れると、接点が溶けて液体金属ブリッジが形成され、2つの端部が接続される。

これらのブリッジの電流密度は極めて高いため、液体金属は蒸発し、ブリッジは破裂する。可動クランプがゆっくりと前進すると、新しいブリッジが連続的に形成され、破裂する。蒸気圧と電磁力の作用により、液体金属粒子は接合部の隙間から絶えず噴射され、スパークジェット(閃光)を形成する。

フラッシュプロセス中、ワークは徐々に短くなり、端部の温度も徐々に上昇します。端部温度の上昇に伴い、ブリッジバーストの速度が加速し、可動クランプの前進速度も徐々に増加する必要があります。

フラッシング工程の終了前に、ワークピースの端面全体に液体金属の層を形成し、金属を一定の深さで塑性変形温度にする必要がある。

ブリッジの破裂によって生じる金属蒸気と金属粒子の強力な酸化により、界面間隙のガス媒体の酸素含有量が減少し、その酸化能力が低下するため、接合部の品質が向上する。

しかし、点滅は安定して激しくなければならない。安定性とは、点滅中に開回路や短絡が発生しないことを意味する。オープン・サーキットが発生すると 溶接継手接合部が酸化しやすくなる。短絡はワークの過焼を引き起こし、ワークのスクラップにつながる。

強度とは、単位時間当たりの相当数のブリッジ・バーストを指す。フラッシングの強度が高ければ高いほど、特にフラッシングの後期において、溶接継手の自己保護が向上する。

2.鍛造段階

フラッシング段階が終了すると、直ちにワークピースに十分な終端圧力が加えられ、接合部の隙間が急速に減少し、ブリッジの破裂が止まり、鍛造段階が始まる。

鍛造の目的は、ワークピースの端面のブリッジバーストによって残された隙間や火孔を塞ぎ、端面から液体金属や酸化した介在物を押し出し、清浄な塑性金属を密着させ、接合部に一定の塑性変形を生じさせることである。これにより再結晶が促進され、共通の結晶粒が形成され、強固な接合部が得られる。

フラッシュバット溶接の加熱過程では金属が溶けるが、基本的には塑性状態での溶接である。

予熱フラッシュ・バット溶接では、まず、フラッ シングおよび鍛造段階に入る前に、断続的な電流 パルスで被加工材を加熱する。

予熱の目的は以下の通り:

(a) 消費電力の削減:より大きなワークは、より小さな容量の溶接機で溶接できる。一定の温度までワークを予熱しなければ、溶接機の能力が不十分な場合、連続的なフラッシング・プロセスを開始することは不可能である。

(b) 溶接後の冷却速度を下げる:これは、焼入れ鋼の接合部が冷却中に焼入れ構造や亀裂を生じるのを防ぐのに有効である。

(c) 点滅時間を短くする:点滅時間を短縮することで、点滅の許容量を減らし、貴金属を節約することができる。

予熱の欠点は以下の通りだ:

(a) 溶接サイクルが長引き、生産性が低下する。

(b) プロセスの自動化がより複雑になる。

(c)予熱のコントロールが難しい。予熱の度合いが一定でないと、接合品質の安定性が低下する。

2.フラッシュバット溶接における抵抗と加熱

フラッシュ・バット溶接時の接触抵抗 (Rc)は、2つのワークピースの端面間の液体 金属ブリッジを横切る抵抗の合計である。Rcの大きさは、これらのブリッジの数と断面積によって決定されるが、これらはいずれも、ワークピースの断面積、電流密度、ワークピースが互いに接近する速度の影響を受ける。これらのパラメータが増加すると、ブリッジの数と断面積も増加するため、Rcが減少する。

フラッシュ・バット溶接は、抵抗溶接に比べてRcが著しく高く、フラッシュ段階全体を通して持続する。その抵抗は徐々に減少するものの、鍛造が始まる瞬間まで被加工物の内部抵抗よりも大きいままであり、その時点でRcは完全に消失する。

図14-5は、フラッシュ・バット溶接中のRc、2RωおよびRの典型的な変化を示している。Rcの減少は、フラッシュ・プロセス中の端面の温度上昇とワークの接近速度の増大によるブリッジの数とサイズの増加に起因する。

Rcは大きく、フラッシュ相全体を通して持続するため、フラッシュ・バット溶接継手の加熱は主にRcに依存する。

3.フラッシュバット溶接の溶接サイクル、プロセスパラメータ、およびワークの準備

1.溶接サイクル

図14-7に示すように、フラッシュ・バット溶接の 溶接サイクルには、リセット・タイム(可動溶接部 の溶接が完了するまでの時間)が含まれる。 締め付け ワークピースを解放した後、ジョーが元の位置に戻るようにする。予熱には、抵抗予熱とフラッシュ予熱の2つの方法がある。

2.プロセスパラメータ

フラッシュ・バット溶接の主なパラメーターには、突出長さ、フラッシュ電流、フラッシュ体積、フラッシュ速度、アプセット体積、アプセット速度、アプセット圧力、アプセット電流、およびクランプのクランプ力などがある。図14-8に、連続フラッシュ・バット溶接における体積と突出長さを示す。以下に、各パラメーターが溶接品質にどのような 影響を与えるか、およびその選択の原則を説明する:

(a)突き出し長さ(l0)

抵抗溶接と同様、l0はワーク軸に沿った温度分布と接合部の塑性変形に影響する。さらに、l0が大きくなると、溶接回路のインピーダ ンスと必要電力も大きくなる。棒材や厚肉管の場合、l0は一般的に(0.7-1.0)d である。

アップセット時の安定性を確保するため、薄いシート(δ=1~4mm)の場合、l0は通常(4~5)δである。

いつ 異種金属の溶接両ワークの温度分布を一定にするためには、電気伝導率および熱伝導率の低い金属のl0を小さくする必要がある。表1に、フラッシュ・バット溶接時のl0 の参考値を示す。 異種金属.

(b) フラッシュ電流(If)とアップセット電流(Iu)

Ifは、被溶接材の断面積とフラッシングに必要な 電流密度(jf)によって決まる。jfの大きさは、溶接金属の物性、フラッシュ 速度、加工材断面の面積および形状、端面の加熱状 態に関係する。フラッシュ工程では、vfが徐々に増加し、Rcが減 少するにつれて、jfも増加する。アプセット時には、Rcが急速に消失するため、電流はアプセット電流(Iu)まで急増する。

表1 さまざまな金属のフラッシュ・バット溶接の突出長さ

| 金属の種類 | 延長長さ (mm) | ||

| 左 | 右 | 左 | 右 |

| 低炭素鋼 | オーステナイト鋼 | 1.2d | 0.5d |

| 中炭素鋼 | 高速度鋼 | 0.75d | 0.5d |

| スチール | 真鍮 | 1.5d | 1.5d |

| スチール | 銅 | 2.5d | 1.0d |

注:dはワークの直径(mm)を示す。

大断面の鋼部品を溶接する場合、ワークの加熱深さを増すために、遅いフラッシング速度を採用する必要があり、使用する平均電流密度は一般に5A/mm2を超えない。表2に、断面積200~1000mm2のワークをフラッシュ・バット溶接する場合の電流密度(jf)と電気エネルギー(ju)の参考値を示す。

表2:フラッシュバット溶接時の電流密度(jf)および電気エネルギー(ju)の参考値

| 金属の種類 | jf (A/mm2) | jf(A/mm2) | |

| 平均値 | 最大値 | ||

| 低炭素鋼 | 5-15 | 20-30 | 40-60 |

| 高い 合金鋼 | 10-20 | 25-35 | 35-50 |

| アルミニウム合金 | 15-25 | 40-60 | 70-150 |

| 銅合金 | 20-30 | 50-80 | 100-200 |

| チタン合金 | 4-10 | 15-25 | 20-40 |

電流の大きさは、溶接トランスの無負荷電圧 U20 によって決まる。したがって、実際の生産では、2次側無負荷電圧を設定するのが一般的である。U20の選択にあたっては、溶接回路のインピー ダンスを考慮する必要がある。インピー ダンスを高くするには、U20を大きくする必要があ る。断面の大きなワークの溶接では、二次電圧を段階 的に調整する方法が用いられることがある。最初はU20を高くしてアーク放電を開始し、 その後適切な値まで下げる。

(c) フラッシュ流量 δf

フラッシング量δfは、フラッシング終了時にワーク端面全体に溶融金属の層が形成され、かつ一定の深さで塑性変形温度に達するように選択する必要がある。δfが小さすぎると、これらの要求を満たすことができず、溶接品質に影響を与える。逆に、δfが大きすぎると、δfの無駄が生じる。 金属材料 と生産性を低下させる。予熱を伴うフラッシュ・バット溶接は、連続的 なフラッシュ・バット溶接に比べてδfを30-50% 低下させることができるため、δfの選択は予 熱の有無も考慮すべきである。

(d) フラッシュ速度 vf

フラッシュ速度vfは、フラッシュの強度と安定性を確保するのに十分でなければならない。しかし、vfが高すぎると加熱領域が狭 くなり、塑性変形が起こりにくくなる。さらに、必要な溶接電流が増加し、ビ ーム・バースト後の切り欠き深さが深くなり、継 手品質が低下する。vfの選択にあたっては、以下の要素を考慮す る必要がある:

1) 溶接材料の組成と特性。酸化しやすい元素を多く含む材料や、伝導 性および熱伝導性の良い材料は、より大きな VFを必要とする。例えば、オーステナイト系ステンレス鋼とア ルミニウム合金の溶接には、以下の材料より も高いvfが必要である。 低炭素鋼の溶接.

2) 予熱の有無。予熱はフラッシュを起こしやすくするため、vfを上げることができる。

3) アップセット前に強いバリがあること。端面の均一な金属層を確保するため、vfを高くすること。

(e) アップセット鍛造流量 δu

アプセット量δuは、液体金属の排出と塑性変形の程度に影響する。δuが小さすぎると、界面に液体金属が残り、緩み、引け、亀裂などの欠陥の原因となる。δuが大きすぎると、粒界曲がりが激しくなり、接合部の衝撃靭性が低下する。δuはワークの断面積に基づいて選択され、断面積が大きくなるほど大きくなる。

アップセット中、界面の酸化を防ぐため、端面の界面が閉じる前に電流をすぐに切ることはしない。したがって、アップセット量は電流を流す量と流さない量の2つに分け、前者は後者の0.5~1倍とする。

(f) 鍛造速度の動揺 vu

アプセット速度vuは、金属の冷却による界面での液体金属の排出や塑性金属の変形を避けるため、また端面金属の酸化を防ぐために、できるだけ速くする必要があります。アプセット速度の最小値は、金属の特性に依存する。

例えば、オーステナイト系鋼の溶接の最小アプセッ ト速度は、パーライト系鋼の2倍である。のような熱伝導性の良い材料は、溶接の際 に熱伝導率が高くなる。 アルミニウム合金の場合、高いアップセット速度(150~200mm/s)が必要となる。同じ金属でも、界面の温度勾配が大きいと、接合部の冷却が速くなるため、アプセット速度が速くなる。

(g) アップセット鍛造圧力 Fu

アプセット圧力 Fu は通常、単位面積当たりの圧力として表され、アプセット応力としても知られています。アプセット応力の大きさは、界面から液体金属を排出し、接合部に一定量の塑性変形を生じさせるのに十分でなければならない。アプセット応力が低すぎると変形が不十分となり、接合強度が低下する。アプセット応力が高すぎると、変形が過大になり、粒界曲がりが激しくなり、接合部の衝撃靭性が低下する。

アップセット応力の大きさは、金属の特性、温度分布特性、アップセット量と速度、加工物の断面形状によって異なります。高温強度を持つ金属は、高いアップセット応力を必要とする。

温度勾配を大きくすると、アップセット応力も大きくなる。フラッシュ速度が速いと温度勾配が大きくなるた め、熱伝導率の良い金属、例えば以下のような 溶接金属は、溶接応力が高くなる。 銅とアルミニウム 合金は、高いアプセット応力(150-400Mpa)を必要とする。

(h) フラッシュ・バット溶接の予熱パラメータ:

前述のプロセス・パラメーターとは別に 予熱温度 と時間も考慮する必要がある。予熱温度は、断面積と 材料特性 を使用する。低炭素鋼を溶接する場合、温度は一般的に700~900℃を超えないようにする。

被加工物の断面積が大きくなるにつれて、予熱温 度もそれに応じて大きくなるはずである。予熱時間は、溶接機の出力、ワーク断面積の大 きさ、金属の性質に左右され、広い範囲で変化する。必要な予熱温度にも左右される。予熱工程では、予熱による減少は小さく、 プロセス・パラメーターとしては確立されていない。

(i) クランプのクランプ力(Fc)は、鍛造中にワークがスリップしないようにしなければならない。

Fcは、鍛造圧力(Fu)およびワークとクランプ間の摩擦係数(f)に関係し、その関係は次のとおりである:Fc≧Fu/2fの関係である。通常、F0=(1.5-4.0)Fuであり、コンパクト断面の低炭素鋼を下限とし、冷間圧延ステンレス鋼は、F0=(1.5-4.0)Fuである。 鋼板 を上限とする。クランプにサポート装置を付けると、クランプ力を大幅に下げることができ、この時はFc=0.5Fuで十分です。

3.ワークピースの準備:

フラッシュ・バット溶接のためのワークピースの 準備には、端面の形状、ブランク端の加工、表面 のクリーニングが含まれる。フラッシュ・バット溶接の場合、2つのワークピースの接合面の幾何学的形状とサイズは、基本的に同一でなければならない。

そうしないと、2つのワークピースの加熱と塑性変形を一定に保つことができず、接合部の品質に影響する。製造上、円形ワークピースの直径の差は15%を超えてはならず、角形および管状ワークピースの直径の差は10%を超えてはならない。

断面の大きなワークをフラッシュ・バット溶接する 場合は、電流密度を高め、フラッシュ開始を容易にす るために、ワークの一端を面取りするのが最善である。この場合、フラッシュ開始時の予熱や二次電圧の上昇は不要である。

突合せ溶接のためのブランク端部の加工は、シャーリング・マシン、パンチング・マシン、旋盤、またはプラズマ切断やフレーム切断で行うことができ、その後端面洗浄を行う。フラッシュ・バット溶接では、フラッシュ中に端部金属が焼き切られるため、端面の洗浄要件はそれほど厳しくない。しかし、クランプと被加工物の接触面の洗浄要件は、抵抗突合せ溶接の場合と同じでなければならない。

4.一般的な金属のフラッシュバット溶接:

ほとんどすべての鋼と非鉄金属はフラッシュ・バット溶接が可能であるが、高品質の継手を実現するには、金属の関連特性に応じて適切なプロセス対策を講じる必要がある。分析は以下の通りである:

(1) 電気伝導率と熱伝導率:

電気伝導性と熱伝導性の良い金属では、比出力とフラッシュ速度を高くし、溶接時間を短くする必要がある。

(2) 高温強度:

高温強度の高い金属では、熱可塑性領域を広げ、鍛造力を大きくする必要がある。

(3) 結晶化温度範囲:

晶出温度範囲が広いほど、半溶融帯は広くなる。半溶融帯の溶融金属をすべて押し出すためには、鍛造圧力と鍛造保持力を大きくして、継手に引け巣、ゆるみ、割れなどの欠陥が残らないようにする必要がある。

(4) 暑さに弱い:

よくある状況は2つある。ひとつは焼入れ鋼で、溶接後、接合部に焼入れ組織が発生しやすくなり、硬度の上昇と塑性の低下を引き起こす。ひどい場合には焼入れ割れが発生する。

焼入れ鋼は通常、広い加熱帯域で予熱を行 うフラッシュ・バット溶接を行い、溶接後は徐冷 と焼戻しの措置を取る。第二の状況は、冷間加工によって強化された金属 (オーステナイト系ステンレス鋼など)で、溶接中 に接合部と熱影響部が軟化し、接合部の強度が 低下する。このような金属の溶接では、通常、軟化部位を 最小化し、軟化の程度を緩和するために、大きめ のフラッシュ速度と鍛造圧力が使用される。

(5) 酸化:ジョイントに含まれる酸化物は、その品質を著しく損なう。従って、酸化の防止と除去は、継手の品質を向上させる上で極めて重要である。酸化の形成は金属の組成によって異なる。形成された酸化物の融点が溶接金属より低ければ、酸化物は良好な流動性を有し、鍛造中に容易に絞り出される。

SiO2、Al2O3、Cr2O3のように、酸化物の融点が溶接される金属よりも高い場合、酸化物は金属がまだ溶融状態にあるときにしか排出されない。したがって 溶接合金 ケイ素、アルミニウム、クロム、および同様の元素を多量に含む鋼は、酸化物を完全に除去するために厳格な工程措置を採用すべきである。

一般的に使用されているフラッシュ溶接の特徴は以下の通りである。 金属材料:

1) フラッシュ 炭素鋼の溶接:これらの材料は抵抗係数が高く、加熱時に炭素元素を酸化させてCOやCO2雰囲気を提供することで界面を保護し、高融点酸化物を形成する元素を含まない。

そのため、溶接は比較的容易である。そのため 鋼中の炭素含有量 抵抗係数、結晶学的範囲、高温強度、硬化傾向も増加する。

したがって、鍛造圧力と鍛造量を適宜増加させる必要がある。硬化の影響を緩和するために、予熱フラッシュ溶接を行い、その後溶接後の熱処理を行うことができる。

炭素鋼をフラッシュ溶接すると、炭素は加熱された端面に向かって拡散し、強く酸化される。鍛造中、炭素含有量の多い半溶融帯の溶融金属が絞り出され、接合部に炭素欠乏層(白く見え、ブライトストリップとも呼ばれる)が形成される。

炭素欠乏層の幅は、鋼含有量の増加および予熱時間の延長に伴って増加し、炭素含有量の増加およびガス媒体の酸化傾向の低下に伴って減少する。長時間の熱処理により、炭素欠乏層をなくすことができる。

炭素鋼のフラッシュ溶接が最も一般的である。溶接条件を正しく選べば、一般的に困難は生じない。これは、溶融溶接が困難な鋳鉄にも当てはまります。

鋳鉄は通常、予熱されたフラッシュ溶接を使 用する。連続的なフラッシュ溶接は、容易に白 口形成につながるからである。鋳鉄は炭素含有量が高いため、相当量のCO およびCO2 フラッシング中に保護雰囲気が発生し、強力な自己保護が得られる。

プロセスパラメーターが大きく変動しても、界面に存在する酸化物介在物はわずかである。

2) 合金鋼のフラッシュ溶接:合金元素の含有量が鋼の性能に及ぼす影響ととるべき工程対策は以下の通りである:

1) アルミニウム、クロム、シリコン 鋼中のモリブデン 高融点酸化物を形成しやすいので、酸化を抑えるためにフラッシングと鍛造速度を上げる必要がある。

2) 合金元素の含有量が増加すると高温強度が向上し、鍛造圧力の増加が必要となる。

3) パーライト鋼の場合。 合金元素 が増加すると硬化傾向が強まるので、硬化脆性を防止する対策を講じる必要がある。

以下の表は、炭素鋼および合金鋼のフラッシュ 溶接のプロセス・パラメーターの参考値である。

各種鋼のフラッシュ溶接主要パラメータの参考値。

| カテゴリー | 平均閃光速度(mm/s) | 最高閃光速度(mm/s) | 鍛造速度(mm/s) | 最高鍛造圧力 (Mpa) | 溶接後の熱処理 | ||

| 予熱フラッシュ | 連続フラッシュ | 予熱フラッシュ | 連続フラッシュ | ||||

| 低炭素鋼 | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | 焼入れ不要 |

| 低合金鋼 | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | 徐冷による焼戻し |

| 高炭素鋼 | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | 焼き戻し熱 |

| パーライト系高合金鋼 | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | 熱の正常化 |

| オーステナイト鋼 | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | 通常は不要 |

低合金鋼の溶接特性は中炭素鋼と似ており、硬化傾向を示すため、適切な熱処理方法が必要となる。この 鋼種 は高温強度が高く、酸化物系介在物を形成しやすい。より高い鍛造圧力、より速いフラッシングと鍛造速度が要求される。

高い 炭素合金鋼 は、高炭素鋼の特徴を示すだけでなく、一定量の合金元素も含んでいる。炭素含有量が高く、結晶化温度範囲が広いため、界面の半溶融域が広い。

鍛造圧力が不十分であったり、塑性変形が不十分であったりすると、半溶融帯に残った液体金属がポーラス組織を形成する。さらに、合金元素が存在すると、高融点酸化物系介在物が発生しやすくなる。したがって、より高いフラッシング速度および鍛造速度、より高い鍛造圧力、およびより多くの鍛造量が必要となる。

オーステナイト鋼の主な合金元素はCrとNiである。この鋼は高温強度が高く、電気・熱伝導性が悪く、融点が(低炭素鋼に比べて)低く、高融点酸化物(Crなど)を形成しやすい合金元素を多く含む。

そのため、大きな鍛造圧力と高いフラッシング速度および鍛造速度が必要となる。高いフラッシング速度は、加熱部を減少させ、熱影響部での結晶粒の急速な成長と耐食性の低下を効果的に防止することができる。

3.フラッシュ アルミニウムの溶接 およびその合金:

これらの材料は電気伝導性と熱伝導性に優れ、融点が低く、高融点酸化物で酸化されやすく、塑性温度範囲が狭いため溶接が難しい。

について 溶接性 アルミニウム合金の突合せ溶接は貧弱である。プロセス・パラメーターが適切に選択されないと、酸化物介在物、ポロシティ、その他の欠陥が発生しやすくなり、継手強度と塑性加工性が著しく低下する。フラッシュ溶接では、非常に高いフラッシング速度 および鍛造速度、大きな鍛造量、強制鍛造モード を採用しなければならない。また、要求される力率も、鋼の場合よりもはるかに高くする必要がある。

4.フラッシュ 銅の溶接 およびその合金:

銅はアルミニウムよりも熱伝導がよく、融点が 高いため、アルミニウムよりも溶接が難しい。純銅のフラッシュ溶接では、端面に液体金属 層を形成し、安定したフラッシング・プロセスを 維持し、良好な塑性温度範囲を達成することが難 しい。そのため、溶接中は非常に高い最終フラッシング速度、鍛造速度、鍛造圧力が要求される。

銅合金(真鍮、青銅など)は純銅よりも溶接しやすい。溶接中に 真鍮の溶接亜鉛の蒸発は継手の性能を低下させる。亜鉛の蒸発を減少させるためには、非常に高い最終フラッシング速度、鍛造速度、および鍛造圧力を採用する必要があります。

アルミニウム、銅およびそれらの合金のフラッシュ 溶接のプロセス・パラメーターは、下表を参照:

非鉄金属およびその合金のフラッシュ溶接の溶接条件。

| プロセスパラメーター | 材質 寸法(mm) | |||||||||||||||

| 銅 | ブラス(H62) | ブラス(H59) | 黄銅片の厚さ(QSn6.5-1.5)。 | アルミニウム棒、直径 | アルミニウム合金 | |||||||||||

| LD5 | LF6 | |||||||||||||||

| 直径10 | チューブ素材 9.5 x 1.5 | 44.5×10.5cmのシート材。 | ロッド径 | シートメタル 厚さ | 板金厚さ | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| 無負荷電圧 (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| 最大電流 (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| 延長長さ (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| フラッシュ量(mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| 閃光時間(秒) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| 平均閃光速度(mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| 最高閃光速度(mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| アプセット鍛造残り(mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| アプセット鍛造速度(mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| アップセット鍛造圧力 (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| 現在の鍛造量(mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| 力率(KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

アルミニウムと銅のフラッシュ溶接トランジション・ジョイントは、モーター産業で広く使用されている。両者の融点には大きな違いがあり、アルミニウムは銅の4~5倍の速さで溶けるため、それに対応してアルミニウムの突出長を長くする必要がある。アルミニウムと銅のフラッシュ溶接のプロセス・パラメーターは、以下の表を参照できる。

アルミニウムと銅を溶接すると、金属間化合物であるCuAl2が形成され、接合部のもろさが増す可能性がある。したがって、CuAl2 鍛造中に界面から可能な限り

銅とアルミニウムのフラッシュ溶接条件:

| 溶接断面(mm2) | ||||

| ロッド径 | ストリップ素材 | |||

| 20 | 25 | 40*50 | 50*10 | |

| 最大電流 (KA) | 63 | 63 | 58 | 63 |

| 銅およびアルミニウムの延長長 (mm) | 334 | 438 | 330 | 436 |

| バーンオフ残渣(mm) | 17 | 20 | 18 | 20 |

| 閃光時間(秒) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| 平均閃光速度(mm/s) | 13 | 13 | 6 | 8 |

| 鍛造許容差(mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| 鍛造速度(mm/s) | 190 | 270 | 225 | 268 |

5.フラッシュ チタンの溶接 およびその合金

チタンとその合金のフラッシュ溶接の主な問題は、急冷とガス(水素、酸素、ヘリウムなど)の吸収が接合部の可塑性を低下させることである。チタン合金の急冷傾向は、添加された合金元素に関係しています。β安定化元素が添加された場合、クエンチ傾向は増加し、塑性はさらに減少する。

満足のいく接合部は、保護ガスなしで、強 いフラッシングを伴う連続フラッシュ溶接を行な うことで達成できる。より低いフラッシングと鍛造速度で予熱フラッシュ 溶接を使用する場合は、ArまたはHeの保護雰囲気中で 溶接を行なうべきである。予熱温度は1,000~1,200度で、プロセス・ パラメーターは基本的に鋼溶接の場合と同じであ るが、フラッシュ代が若干大きくなる。この時、より高い塑性を持つ継手を得ることができる。

直径d≦5mmの線材は、抵抗溶接を使用することが多く、そのプロセス・パラメーターは以下の表を参照できる:

ワイヤ材質の抵抗溶接条件:

| メタル・タイプ | 直径 (mm) | 突出長さ (mm) | 溶接電流 (A) | 溶接時間 (s) | 動揺圧力 (N) |

| 炭素鋼 | 0.8 | 3 | 300 | 0.3 | 20 |

| 炭素鋼 | 2.0 | 6 | 750 | 1.0 | 80 |

| 炭素鋼 | 3.0 | 6 | 1200 | 1.3 | 140 |

| 銅 | 2.0 | 7 | 1500 | 0.2 | 100 |

| アルミニウム | 2.0 | 5 | 900 | 0.3 | 50 |

| ニッケル・クロム合金 | 1.85 | 6 | 400 | 0.7 | 80 |

注:鍛造代は線径に等しく、現在の鍛造代は線径の0.2~0.3倍に相当する。

極小径ワイヤー、異種材質のワイヤー、プレス部品(抵抗器やダイオードのエンドキャップなど)が付いたワイヤーは、容量エネルギー蓄積溶接を使用して溶接できる。

その特徴は 溶接タイプ は、溶接条件が非常に厳格であり、加熱範囲が極めて狭いため、溶接金属の熱物性が接合部の形成に及ぼす影響が大幅に低減されることである。

建設業界で最も一般的に使用されている、 鉄筋溶接 通常、直径d10mmには 連続フラッシュ溶接を、d>30mmには予熱フラッシュ 溶接を使用する。手動溶接機を使用する場合、溶接機の出力が低い(通常50KVAを超えない)ため、予熱フラッシュ溶接は一般にd=15~20mmの場合に使用される。

ロッド溶接では、半円形またはV字形のクランプ電極を使用することができ、後者はさまざまな直径に使用されるため、広く応用されている。棒材は断面がしっかりしていて剛性が高いため、突出し長さを長くすることができる。低炭素鋼棒の抵抗溶接およびフラッシュ溶接のプロセス・パラメーターは、以下の表を参照できる:

低炭素鋼棒の抵抗溶接の条件:

| 断面積 (mm)2) | 突出長さ (mm)2) | 溶接収縮量(mm) | 電流密度 (A/mm2) | 溶接時間 (s) | 溶接圧力 (MPa) | |

| パワードオン | 電源なし | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) 焼入れ鋼を溶接する場合、20-30%増加する。

2) 焼入れ鋼の場合は、100%増量。

低炭素鋼棒のフラッシュ溶接のタイミングとフロー。

| 溶接直径 (mm) | フラッシュバット溶接の予熱 | フラッシュバット溶接の予熱 | |||||||

| リザーブ測定 (mm) | 時間 (s) | リザーブ測定 (mm) | 時間 (s) | ||||||

| 総流量 | 予熱とフラッシング | 動揺する鍛造 | 予熱 | フラッシュと鍛造 | 総流量 | フラッシュ | 動揺する鍛造 | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

パイプ溶接は、ボイラー製造、パイプライン・エンジニアリング、石油機器製造などで広く使用されている。パイプの断面や材質に応じて、連続溶接または予熱フラッシュ溶接が選択される。クランプ電極は、半円形またはV字形である。

一般に、パイプの直径と肉厚の比が10より大きい場合、パイプが扁平になるのを防ぐために半円形を選ぶことができる。比が10より小さい場合は、V字型を選ぶことができる。

パイプがクランプ電極の中で滑るのを防ぐために、クランプ電極は適切な作業長さを持つ必要があります。パイプ径が20~50mmの場合、ワーク長はパイプ径の2~2.5倍、パイプ径が200~300mmの場合、1~1.5倍である。低炭素鋼および合金鋼管の連続フラッシュ溶接のプロセス・パラメーターは、以下の表を参照できる:

20#鋼、12Cr1MoVおよび12Cr18Ni12Ti鋼管の連続フラッシュ溶接の溶接条件:

| スチールタイプ | サイズ(mm) | 二次側無負荷電圧 (V) | 延長長さ 2L (mm) | フラッシュオフセット(mm) | 平均閃光速度(mm/s) | 鍛造クリアランス(mm) | 現在の鍛造量(mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

大口径・厚肉鋼管は通常、予熱プロセスを使用し てフラッシュ溶接されるが、その技術パラメーターは下表 の通りである:

大断面低炭素鋼管の予熱後フラッシュ溶接の溶接条件。

| パイプ断面積 (mm2) | 二次側無負荷電圧 (v) | 延長長さ 2L (mm) | 予熱時間(秒) | フラッシュ許容量(mm) | 平均閃光速度(mm/s) | アップセット許容差(mm) | 電気的アップセット量(mm) | |

| 合計時間 | パルス持続時間 | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

薄板突合せ溶接は、冶金産業における鋼板圧延の連続生産ラインで広く使用されている。板幅は300mmから1500mm以上、板厚は1mm未満から数mmに及ぶ。材質は炭素鋼、合金鋼、非鉄金属とその合金など。

鋼板の突合せ溶接後、接合部は圧延を受け、大きな塑性変形を生じるので、一定の強度だけでなく、高い塑性率も必要である。板厚が5mm未満の鋼板では、一般に片面導通の平板電極を用いた連続フラッシュバット溶接が用いられる。板厚が厚い場合は、端面全体を均一に加熱するため、両面を導通させた予熱フラッシュバット溶接が用いられる。

薄板を溶接する場合、断面の幅に対する長さの比率が大きく、面積が分散し、接合部の冷却が早く、フラッシング時の自己保護が弱い。

同時に、液体ブリッジが小さく、端面の液体金属層が薄いため、酸化や凝固が起こりやすい。

したがって、フラッシングと鍛造の速度を上げる必要がある。溶接後、接合部がまだ熱いうちに、バリ切断装置を使ってバリを除去する必要がある。低炭素鋼およびステンレス鋼板のフラッシュ 溶接のプロセス・パラメーターは、以下の2つの表 を参照できる:

低炭素鋼板の引火と鍛造保持力:

| 厚さ(mm) | 幅(mm) | 許容範囲(mm) | ||||

| トータルフロー | フラッシュ残り | 鍛造手当 | ||||

| トータルフロー | パワー | 電力なし | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

フラッシュ用流量 ステンレス鋼溶接 のプレートだ。

| 厚さ(mm) | 最終クランプ距離 (mm) | フラッシュ許容量(mm) | アップセット許容差(mm) | 全突出長(mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

リングピース(ホイールリム、チェーンリング、ベアリングリング、ジェットエンジンのマウントエッジなど)を溶接する場合、突き合わせ溶接の一般的なルールを考慮することに加えて、リングピースのシャントと変形スプリングバックの影響にも注意する必要があります。シャントが存在するため、必要動力を15-50%増加させる必要がある。シャントは、リングピースの直径が小さくなり、断面が大きくなり、材料の抵抗率が低下するにつれて大きくなります。

リングピースを突合せ溶接する場合、鍛造圧力の選択は変形リバウンドの影響を考慮しなければならない。しかし、分流はリングバックの加熱効果があるため、鍛造圧力の増加は大きくない。

自転車、オートバイのスチール・リム、自動車のホイール・リムはすべて、連続フラッシュ・バット溶接を使用している。クランプ電極の前端は、ワークの断面と一致させなければならない。鍛造中、反発力が接合品質に影響したり、接合部が開いたりするのを防ぐため、非通電鍛造時間を長くする必要がある。

アンカー・チェーン、ドライブ・チェーン、その他のチェーン・リングは、ほとんどが低炭素鋼と低合金鋼でできている。直径dが20mm未満の場合は、抵抗突合せ溶接が使用できる。直径dが20mmを超える場合は、予熱フラッシュバット溶接が使用できる。予熱の目的は、界面での均一な加熱を確保し、鍛造時に一定の塑性変形を生じやすくすることである。

チェーンリング突合せ溶接のプロセス・パラメーターは、以下の2つの表を参照できる:

アンカー・チェーンのフラッシュ・バット溶接条件:

| アンカーチェーン径(mm) | 二次電圧 (V) | 一次電流 (A) | 予熱中断回数 | 溶接電源投入時間(秒) | アップセット速度(mm/s) | 点滅速度(mm/s) | 留量(mm) | ||||||

| フラッシュ | ショートサーキット | ナチュラル・クリアランス | 一定速度 | 加速 | 電気部品付き | 電気部品なし | 合計 | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

小径チェーンリングの抵抗溶接における溶接条件。

| 直径 (mm) | 溶接機定格出力(KVA) | 二次電圧 (V) | 溶接時間(秒) | 1分間に溶接されるチェーンリンクの数。 | |

| 電源オン | 電源オフ | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

工具突合せ溶接は、現在、工具製造業界でブランクを製造するために使用される製造方法の1つで、主に高速度鋼(W8Cr4V、W-9Cr4V2)と中炭素鋼を突合せ溶接する。工具の突合せ溶接には次のような特徴がある:

1)高速度鋼と中炭素鋼は熱伝導率と抵抗率に大きな差がある。室温では、中炭素鋼はλ=0.42W/(cm℃)、ρ0=18〜22μΩcm、高速度鋼はλ=0.23W/(cm℃)、ρ0=48Ωcmである。接合部の両側の温度分布を基本的に同じにするには、高速度鋼の突出し長さを中炭素鋼の突出し長さより30~50%小さくする必要があります。一般に、高速度鋼の突出長さは(0.5~1.0)dである。放熱を早くするため、突き出し長さは10mm以上とする。

2) 高速度鋼は焼入れ性が高く、溶接後に硬さが大きく上昇し、焼入れ割れが発生することがある。割れを防止するために、予熱フラッシュバット溶接を用いることができる。予熱では、界面近くの5~10mmの範囲の金属を1100~1200℃に加熱する。溶接後 アニール は電気炉で600~700℃に30分間保持する。

3) 高速度鋼を高温に加熱すると、結晶粒の肥大が起こったり、半溶融粒界にレデブライト共晶が形成され、接合部が脆くなることがある。レデブライト共晶は熱処理では除去できない。従って、この組織を除去するために は、十分な鍛造が必要である。工具による突合せ溶接のプロセス・パラメーターは、下表を参照できる:

ツールバット溶接の条件:

| 直径 (mm) | 面積(mm2) | 二次電圧 (V) | 延長長さ (mm) | マージン(mm) | |||||||

| 予熱 | フラッシュ | 動揺する鍛造 | 総流量 | 工具鋼予備 | カーボン・スチール・リザーブ | ||||||

| 工具鋼 | 炭素鋼 | パワード | 非力 | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) プログラム制御による低電圧フラッシュバット溶接:

この方法の特徴は、フラッシュの開始を容易にするため、フラッシュ段階の初期に高い二次開放電圧を使用することである。端面の温度が上昇した後は、熱効率を向上させるため、フラッシュ速度を一定に保ちながら低電圧のフラッシュを使用する。

鍛造段階に近づくと、二次電圧を再び上昇させ、フラッシュを強め、自己保護効果を高める。予熱フラッシュ・バット溶接に比べ、プログラム制御の減電圧フラッシュ・バット溶接は、溶接時間が短く、必要な電力が少なく、加熱が均一であるなどの利点がある。

2) パルス・フラッシュ・バット溶接:

この方法の特徴は、ダイナミッククランプの前進運動中に、油圧振動装置を通して往復振動の旅が重畳されることである。振幅は0.25~1.2mmで、周波数は3~35Hzの間で均一に調整できる。この振動により、ワークの端面が交互に短絡・分離し、パルス状の閃光が発生する。

通常のフラッシュ・バット溶接に比べ、パルス・フラッシュ・バット溶接は、ビーム上の自然爆発がないため、熱効率が2倍以上になる。スパッタ粒子が小さく、火の口が浅いため、鍛造代を2/3~1/2に減らすことができる。

上記の2つの方法は、主に大断面ワークのフラッシュ・バット溶接のニーズに対応するように設計されている。

3) 矩形波フラッシュバット溶接:

工業用周波数交流正弦波フラッシュバット溶接と比較して、この方法はフラッシュの安定性を大幅に向上させることができます。なぜなら、正弦波電源の電圧がゼロに近い場合、フラッシュが瞬時に中断されるのに対し、矩形波は電圧位相に関係なく、全サイクルを通じて均一にフラッシュを発生させることができるからです。

矩形波電源の単位時間当たりの閃光回数は工業用周波数の交流より30%多く、スパッタ金属粒子は微細で、火口は浅く、熱効率は高い。矩形波の周波数は30~180Hzの範囲で調整できます。この方法は、薄板やアルミ合金ホイールリムの連続フラッシュバット溶接によく使用される。

突合せ溶接の継ぎ目には、貫通した突合せ溶接やコーナー継ぎ手と組み合わせたT字継ぎ手(以下、突合せ溶接)、部分的に貫通した突合せ溶接やコーナー継ぎ手と組み合わせたT字継ぎ手などがある。

部分的に貫通した突合せ溶接部が受ける力は、コーナー溶接部のそれと似ているため、これについては次のセクションで説明する。

突合せ溶接は、多くの場合、被加工材を開先 形状にする必要があるため、開先溶接とも 呼ばれる。開先の形状は、ワークの厚さに関係する。ワークの厚みが非常に小さい場合(手溶接6mm、サブマージド アーク溶接 10mm)、ストレート・エッジ・シームが使用できる。

一般的な板厚のワークには、片側V字型または傾斜した開先を持つV字型溶接を採用できる。

傾斜した溝とルート・ギャップcは共同で溶接棒が回転できる溶接空間を形成し、溶接棒を回転させる。 溶接継ぎ目 鈍いエッジは溶けた金属を支える役割を果たす。

厚いワーク(t>20mm)には、U字型、K字型、X字型 の開先が使われる(図3.2.1)。V字型とU字型の継ぎ目の場合は、溶接継ぎ目の根元部分を埋める必要がある。

(a) ストレート・エッジの溝

(b) 片面 Vグルーヴ

(c) V溝

(d) U字溝

(e) K溝

(f) X溝

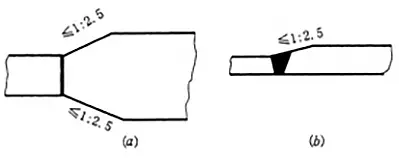

突合せ溶接の接合部では、被加工材の幅が異なっ たり、厚さの差が4mmを超えたりする場合は、幅 方向または厚さ方向の片側または両側に、1:2.5を 超えない開先角を形成すべきである(3.2.2)。こうすることで、断面の移行がスムーズになり、応力集中が軽減される。

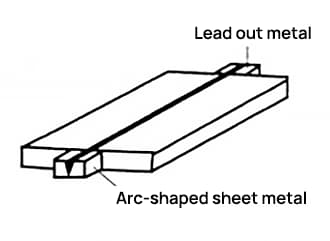

アーク・ピットのような欠陥は、溶接シームの始点と終点に発生することが多く、耐荷重に大きな影響を与える。

そのため、一般的に アークストライク 図3.2.3)は、溶接後に取り外される。の下の構造物にアーク・ストライク(逃げ)板を設 置するのが難しい場合は、アーク・ストライク板を設 置する。 静荷重アレンジしないことも許される。

この場合、計算された溶接継ぎ目の長さは、実際の長さから2t(tは薄い方のワークの厚さ)を引いた長さと等しくなる。

(a) 幅を変える。

(b) 厚みを変える。

突合せ溶接継手の強度は、使用される鋼種や、溶接の強さなど、いくつかの要因に関係します。 溶接棒の種類および溶接継ぎ目の品質検査基準。

溶接部に欠陥がなければ、溶接金属の強度は母材を上回る。しかし 溶接技術 の問題では、溶接部にポロシティ、スラ グの混入、アンダーカット、不完全溶込みなどの 欠陥が存在する可能性がある。

実験によると 溶接欠陥 は、突合せ溶接継手の圧縮強度とせん断強 度にはほとんど影響しない。したがって、突合せ溶接継手の圧縮強度とせん断強度は母材の強度と等しいと仮定する。

しかし、引張突合せ溶接継手は欠陥に非常に敏感である。溶接部の断面積に対する欠陥面積の割合が5%を超えると、突合せ溶接継手の引張強さは顕著に低下する。3次検査を受けた溶接部は、より多くの 欠陥が許容されるため、その引張強さは親溶接 部の85%となる。 金属強度.

一方、第1レベルまたは第2レベルの検査を受けた溶接部の引張強度は、母材の強度と同等とみなすことができる。

突合せ溶接継手は溶接部断面の一部を構成するため、溶接部の応力分布は元の溶接部とほぼ同じになります。したがって、計算方法は構造部材の強度計算と同じです。

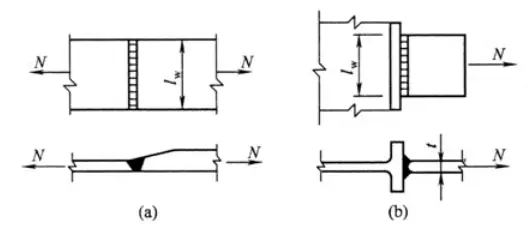

(1) アキシアル荷重バット溶接

突合せ継手およびT字継手では、軸方向の引張力または圧縮力(N)(図3.2.4)に対して垂直な突合せ溶接部の強度は、以下の式を用いて計算する:

方程式の中で:

建設および受入れ基準に従い、溶接シームの両端 でのアーク発生と終端欠陥を防ぐため、すべての突合せ 溶接部にアーク打撃板を適用すべきである。

したがって、計算された溶接継ぎ目の長さは、実際の長さと同等であるべきである。ただし、T字型継手のように、打撃板を適用することが困難な特殊なケースでは、各溶接シームの計算長さを2t減らす必要がある。

したがって、一般的なアークストライクでは プレート溶接 の条件下では、すべての圧縮・せん断突合せ 溶接部、および第1、第2レベルの引張溶接部は、 母材と同等の強度を持つため計算の必要はない。計算が必要なのは第3レベルの張力溶接部だけである。

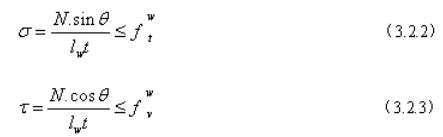

直接溶接継ぎ目が強度要件を満たせない場合は、 斜め突き合わせ溶接を使用することができる。図3.2.5に示す軸方向張力の斜め溶接は、次式で 計算できる:

式中、lwは計算された溶接継ぎ目の長さを表し、アーク・プレートを追加した場合はl = b/sinθ、アーク・プレートを追加しない場合はlw = b/sinθ - 2tとなる。

Fvw - 突合せ溶接シームのせん断強度の設計値。

斜め溶接シームの傾斜角θが56.3°以下、言い換えればθの正接が1.5以下であれば、母材と同程度の強度とみなすことができ、計算の必要はない。

斜め突き合わせ溶接継手は1950年代に広く使われていた。しかし、材料の消費量が多く、施工工程が不便なため、次第に使われなくなり、ストレート・バット溶接シームに取って代わられた。

ストレート・シームは通常、リード・アーク・プレートで溶接する。引張強度が要件を満たさない場合は、二次検査基準を採用するか、接合位置を内力の小さい場所に移動することができる。

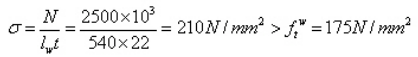

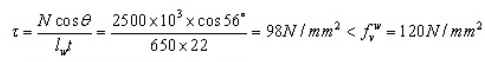

[例3-1]図3.2.6に示す鋼板の突合せ溶接部の強度を試験する。図中、a=540mm、t=22mm、軸力の設計値はN=2500kNである。鋼材はQ235-B、溶接は手溶接、溶接棒はE43タイプ、溶接継ぎ目の検査基準は3級、溶接時にリードアーク板を追加する。

[解答] ストレートシーム接続の長さを計算すると、次のようになる。w=54cm。溶接シームの法線応力は次の通り:

要件を満たさない場合は、切断勾配1.5:1、すなわち8=56 °、溶接長さの斜め突き合わせ溶接を使用する:

したがって、この瞬間の法線応力は次のようになる:

せん断応力は

このことは、tanθ≦1.5のとき 溶接強度 が保証され、検証の必要はない。

(2) 曲げモーメントとせん断力の複合作用を受ける突合せ溶接継ぎ目

図3.2.7(a)の突合せ継手は、曲げモーメントとせん断力の複合的な影響に耐える。

溶接継ぎ目の断面が長方形であることを考えると、法線応力とせん断応力のプロファイルはそれぞれ三角形と放物線形状になります。これらの最大値は、以下の強度条件を満たす必要があります。

式の中で:

図3.2.7(b)は、突合せ溶接によるI断面梁の接合部を示しています。最大引張応力とせん断応力を個別に確認する以外に、ウェブとフランジの接合部のように大きな引張応力とせん断応力を受ける部分については、次式を用いて等価応力を確認する必要があります:

式中、σ1とτ1はそれぞれ溶接継ぎ目の検証点における法線応力とせん断応力を表す。

1.1 - 最大等価応力が局所的にしか現れないことを考慮し、強度設計値を適切に増加させる。

(3) 軸力、曲げモーメントおよびせん断力の複合作用下における突合せ溶接継ぎ目

軸力が曲げモーメントとせん断力と組み合わされる場合、溶接継ぎ目の軸力と曲げモーメントに起因する法線応力は重ね合わされるべきである。せん断応力は試験(3.2.5)に従って検証し、等価応力は試験(3.2.6)に従って検証する。

溶接シームの長さを短くするか、溶接シームの強度を割り引く必要があるかを考慮することを除けば、突合せ溶接シームの計算方法は、母材の強度計算とまったく同じである。