板金加工に必要な曲げ力を正確に計算する方法を疑問に思ったことはありませんか?この洞察に満ちたブログ記事では、ベテランの機械エンジニアの専門知識から曲げ力計算の複雑さを探ります。曲げ力に影響する主な要因を発見し、実証済みの公式を適用して金属成形プロセスを最適化する方法を学びます。あなたの板金曲げ知識を新たな高みへと引き上げる準備をしましょう!

現在、広く使われている曲げ力の計算式は、その起源や適用範囲についての情報がないまま、外国から採用されたものである。

この記事では、曲げ力の計算式の導出過程と必要なパラメータについて系統的な分析を行う。

さらに、曲げ力を計算するための新しいアプローチを導入し、適用範囲を広げている。

板金の曲げ力を計算することは、正確で効率的な曲げ加工を実現するために不可欠です。これらの計算を理解することは、適切な工具の選択と曲げ品質の確保に役立ちます。この章では、板金加工における曲げ力を計算するための重要な概念、ツール、実践的なヒントについて概説します。

板金加工において曲げ力の計算は、曲げ加工中に適切な力が加えられるようにするために非常に重要です。これにより、材料の無駄や工具の損傷を防ぎ、望ましい曲げ品質を確保することができます。正確な計算は、適切なプレスブレーキと工具の選択に役立ち、効率的な生産とコスト削減につながります。

板金を曲げるのに必要な曲げ力(F)は、式を使って計算できる:

どこだ?

曲げの内半径( R )は、ダイスの開口部( V )から概算されることが多い:

ダイの開口部(V)は、シートの厚さ(S)に基づいて選択される:

最小フランジ長は、曲げ加工中に材料が落下しないようにするもので、金型開度と曲げ角度を考慮して計算される。

近年は プレスブレーキ はさまざまな業界で広く使われるようになり、その処理能力を拡大してきた。

その人気にもかかわらず、曲げ力の計算に関する体系的な議論はなされてこなかった。

現在、各社の製品マニュアルで推奨されている曲げ力の計算式は、およそ2種類ある。 プレスブレーキメーカー.

式の中で:

メーカーが推奨する曲げ力の計算式は、先に述べた公式に基づいている。

これらの公式はいずれもさまざまな製品パンフレットから引用したものだが、その正確性を証明するものはない。

関連計算機 プレスブレーキのトン数計算機

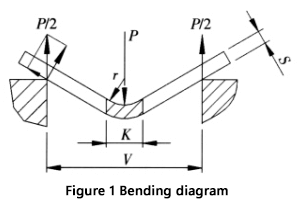

図1はその概略図である。 曲げ加工 シートの

曲げ力の計算とそのパラメータを以下に説明する:

自由曲げ用の下型開口部の推奨幅(V)は、シート厚さ(S)の8~10倍で、幅対厚さの比はV/S=9である。

プレスブレーキメーカーは、曲げ力パラメータ表に金型幅(V)と曲げられたワークの内側半径(r)の値を記載しています。半径と幅の比は通常r = (0.16~0.17) Vであり、この場合は0.16の値が使用されます。

曲げ加工中、変形ゾーンの材料は大きな塑性変形を起こし、中心線を中心に曲げられる。

場合によっては、湾曲した部分の外面に小さな亀裂が入ることもある。

変形領域の応力は、中心層付近を除いて、材料の引張強さに近く、中立層の上部は圧縮され、下部は引張られている。

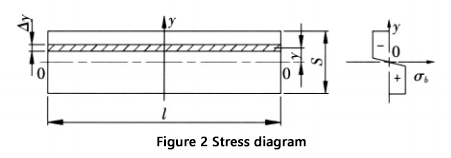

図2は、変形領域の断面と対応する応力図を示している。

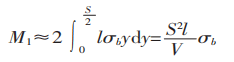

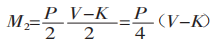

変形ゾーンの断面における曲げモーメントは次のようになる:

変形領域で曲げ力によって生じる曲げモーメントを図1に示す。

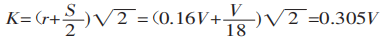

Mより1 = M2となる:

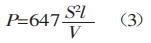

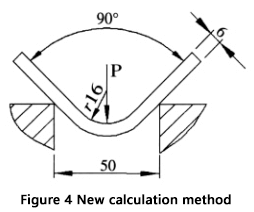

図3に示すように、ベンディングマシンでユニバーサル金型を使ってシートを曲げる場合、ほとんどのシートは90°に曲げられる。この場合、Kは

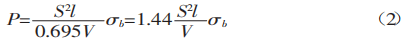

式(1)にKを代入すると、こうなる:

通常の材料の引張強さσbは450N/mm²である。この値を(2)式で計算することができる。

ここで得られた曲げ力の計算式は、海外のパンフレットに記載されている情報と一致している。

計算式の変数は以下の通り:

導出過程からわかるように、式(2)または式(3)を使って曲げ力を計算する場合、さらに2つの条件を満たすことが重要である:幅と厚さの比(V/S)が9に等しいこと、半径と幅の比が0.16に等しいこと。

これらの条件が満たされない場合、重大なエラーが発生する可能性がある。

設計や工程の制限により、2つの追加要件(幅対厚さ比V/S=9、半径対幅比=0.16)を満たすことができない場合、曲げ力の計算が複雑になることがある。

そのような場合は、以下の手順を踏むことが望ましい:

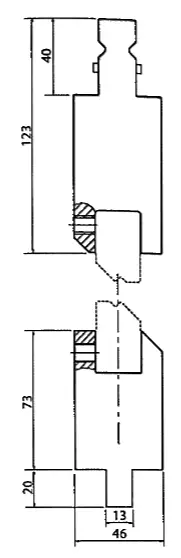

これらのステップを踏むことで、一般的に使用されている計算式を使用する場合と比べて、より正確で信頼性の高い結果を得ることができる。このプロセスを説明する例を図4に示す。

とする:板厚(S)=6mm、板長(l)=4m、曲げ半径(r)=16mm、下型開口幅(V)=50mm、材料引張強さ(σb)=450N/mm²。

質問空気による曲げ加工に必要な曲げ力はどのように計算できますか?

以下はその手順である:

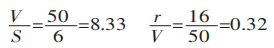

まず、幅と厚みの比と、半径と幅の比を計算する:

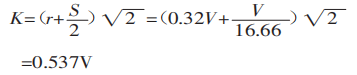

次に、変形領域の投影幅を計算する:

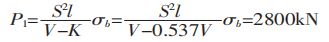

最後に、式(1)を使って曲げ力を計算する:

通常推奨されている式で曲げ力を計算した場合:

P1/P2=1.5から、P1とP2の差は1.5倍であることが推測できる。

この不一致の理由は、この例では曲げ半径が比較的大きいため、変形面積が大きくなり、より大きな曲げ力が必要になるからである。

この例では、半径と幅の比は0.32であり、前述の基準を上回っている。

曲げ力の計算に標準式を使うのは、このシナリオには適さない。新しい計算方法を使用する利点は、この例で見ることができる。

さらに、新しい方法で曲げ力を計算するためのオンライン計算機も用意されている。

引張強度表

| 素材 | 引張強さ | ||

|---|---|---|---|

| アメリカン | ヨーロピアン | 中国 | N/mm² |

| 6061アルミニウム | アルミ50 | LD30 | 290 |

| 5052アルミニウム | Alu35 | LF2 | 303 |

| 1010 軟鋼 | DC01 | 10/10F | 366 |

| A 536 -80 G 60-40-18 | GGG-40 | QT400-18 | 400 |

| A 351 G CF 8 | G-X 6CrNi 18 9 | Q235 | 450 |

| A 572 G50 | S 355 MC | Q345 | 550 |

| 304 ステンレス | イノックスV2A | 0Cr18Ni9 | 586 |

| 316ステンレス | イノックスV4A | 0Cr17Ni12Mo2 | 600 |

| 4140 低合金 | 42 CrMo 4 | 42CrMo | 1000 |

コイニングパラメーターの計算式は、エアベンディングとは異なる。

1.ダイ・ヴィーの幅:

V = 板金 厚さ × 5

2.内半径はパンチ先端で決まり、以下の式に従って選択する:

半径=板金の厚さ × 0.43.

3.コイニングに必要な力

F(kn/m)=厚さ2×1.65×引張強さ(N/mm2)×4.5/ダイ・ビー幅

4.最小内部エッジの計算式は変わらない:

最小内部エッジ=ダイ・ヴィー × 0.67

工具によっては、シートメタルを降伏させ、要求されるプロファイルを得るためにスプリングバックを管理するために特定の力を必要とする。

例として、曲げと逆曲げの間の距離が短く、一度に2つの曲げを行うジョグル工具を考えてみよう。

これらのツールは一度に2つのベンドを作る、 スプリングバック はコイニングによって完全にキャンセルされなければならない。

必要な力を計算する式は以下の通り:

ジョグル工具は通常、インサートホルダーで構成され、そこにジョグルと必要な角度に応じて選択されたジョグル工具がグラブネジで固定される。

購入前にメーカーに技術的なアドバイスを求めることが重要である。というのも、これらのシステムが曲げられるのは、最大2mmという薄い板金に限られるが、最大厚さはインサートの種類によって異なり、2mm以下になることもあるからだ。

以下は、よくある質問に対する回答である:

引張強さは、板金に必要な曲げ力を決定する上で重要な役割を果たす。引張強さとは、材料が破断する前に伸ばされて耐えられる最大応力のことです。シートメタルが曲げられると、引張応力と圧縮応力の両方が発生します。曲げ部の外面は引張応力を受け、内面は圧縮応力を受けます。

必要な曲げ力は、材料の引張強さに直接影響されます。なぜなら、引張強さが高いほど、材料は破損することなく、より大きな応力に耐えることができるからです。このことは、引張強度の高い材料では、引張強度の低い材料に比べて、同じ程度の曲げを達成するために大きな力が必要であることを意味します。

曲げ力を計算するには、引張強さに関係する曲げ応力を考慮する。曲げ応力の式

には、曲げモーメント(M)、中立軸から一番外側の繊維までの距離(c)、断面の慣性モーメント(I)が含まれる。曲げモーメントは、加えられる力とレバーアームの長さに影響されます。曲げ時の破損を防ぐには、曲げ応力が材料の引張強さを超えないようにすることが重要です。

まとめると、引張強度が高ければ高いほど、板金を破損させずに曲げるためには高い曲げ力が必要になり、曲げ力の計算において材料特性を考慮することの重要性が浮き彫りになる。

板金の曲げ力を計算する場合、正確で信頼できる結果を得るためには、いくつかの重要な要素を考慮する必要があります。曲げ力の計算に影響を与える主な要因には、以下のようなものがあります:

特に引張強度と降伏強度が重要な役割を果たす。引張強さとは、材料が破断するまでに耐えられる最大応力のことで、材料によって強さは異なります。例えば、アルミニウムの引張強さは200~300N/mm²、軟鋼(Q235)は370~500N/mm²、ステンレス鋼は650~700N/mm²程度です。降伏強度は、材料が塑性変形を始める応力を決定し、降伏強度が高いほど、より大きな曲げ力を必要とします。

材料の厚さは曲げ力に大きく影響し、厚い材料ほど変形に強く、より大きな力を必要とします。計算式には通常、重要な変数として材料の厚さが含まれています。

曲げ半径と角度も重要です。曲げ半径(曲げの半径)は必要な力に影響し、半径が小さいほど応力集中が大きくなるため、より大きな力が必要になります。曲げ角度は必要な力に影響し、ほとんどの計算は90度の曲げを基準にしていますが、角度が異なる場合は調整が必要です。

工具と金型の構成、特に下型のV字開口部は曲げ力に影響します。曲げ加工機の下型溝の幅は材料の厚さに関係し、精密曲げ加工では薄い材料ほどV字開口部を狭くする必要があります。

Kファクターと中立軸の位置も曲げ加工に影響を与えます。Kファクターは、曲げ許容範囲や控除額の計算に直接関係しますが、材料が圧縮も伸張もされない位置を決定することで、全体的な曲げ挙動と必要な力に影響します。

最後に、曲げ力の計算には通常、材料の引張強さ、厚さ、曲げの長さを組み込んだ計算式が用いられます。例えば、低炭素鋼の簡易式は以下の通りです:

ここで、( t )は厚さ(mm)、( l )は長さ(m)であり、結果はトンである。

これらの要素を考慮することで、板金曲げ加工に必要な曲げ力を正確に計算することができ、材料の破損や過度の変形を引き起こすことなく、目的の曲げを達成するためにプレスブレーキ機を正しく設定することができます。

プレスブレーキマシンの適切な設定を決定するには、板金を正確かつ効率的に曲げるために、いくつかの重要な要素を考慮する必要があります。まず、材料の種類と厚さを確認します。これらは、必要な曲げ力に大きく影響するからです。ステンレス鋼やアルミニウムなど、金属によって強度や弾性が異なるため、曲げ加工に必要な力に影響します。

ここで(P)は曲げ力、(S)は金属板の厚さ、(V)は下型の開口部です。曲げ長さと曲げ角度を考慮に入れてください。たわみや不正確さを防ぐため、材料の支持とアライメントが適切であることを確認してください。

エア曲げ、下曲げ、コイニングなど、曲げ方式によって必要なトン数は異なりますが、エア曲げが基本で、コイニングはエア曲げの約8倍のトン数が必要です。過負荷や破損の可能性を避けるため、トン数がプレスブレーキの中央トン数制限を超えないことを確認してください。

材料と曲げ要件に合った適切な工具を選択し、工具が適切に位置合わせされ、取り付けられていることを確認する。機械の点検と清掃、バックゲージの調整、ラムの位置と角度の較正を行い、機械の較正を行う。計算されたトン数と曲げパラメータに従ってプレスブレーキをプログラムし、スクラップ材で試運転を行って設定を微調整し、望ましい結果が得られるようにします。

これらのステップに従うことで、プレスブレーキ機械の適切な設定を正確に判断することができ、正確で効率的な板金曲げ作業につながります。

曲げ力の計算式と手順は、シートの角度曲げだけでなく、円弧曲げ(技術的には曲げ半径の大きい角度曲げと呼ぶべき)にも適しています。

円弧形状を形成するには、独自の金型設計が必要であることを肝に銘じておく必要がある。

変形面積を投影する場合、その計算はプロセス中に確立されたプロセスパラメーターに基づかなければならない。

ある鉄塔工場では、肉厚12mm、直径800mm、長さ16mの円筒を28000kNのプレス機で曲げることに成功した。 ブレーキマシン と円形の金型。

この論文で概説した方法は、曲げ力を決定するために利用され、円弧形状の金型を設計する際に満足のいく結果をもたらした。

さらに読む: