4本ロールの板曲げ機が、どのようにしてあのような正確なカーブを実現しているのか、不思議に思ったことはありませんか?この記事では、経験豊富な機械エンジニアの指導のもと、サイドロールの位置シフトの計算について探ります。この驚異的な機械を可能にする重要な原理と技術をご覧ください。

三点曲げの原理により、板曲げ機はワークロールの回転運動と相対位置の変化を利用して、連続的な弾性塑性変形を実現します。このプロセスにより、金属板を円柱、円弧、精密加工品などの所定の形状に成形することができる。

板曲げ機は、ボイラー製造、造船、石油化学、金属構造物、板金成形機械など、さまざまな産業で広く使用されています。

ロール構成に基づき、板曲げ機は2本ロール、3本ロール、4本ロールタイプに分類され、それぞれ異なる操作特性と能力を提供する。

従来の2ロール設計に比べ、4ロール式板曲げ機には、ワークセンタリングの改善、残留ストレートエッジの低減、円形プロファイル精度の向上、生産効率の向上など、いくつかの利点があります。

さらに、4ロール式板曲げ機は、板端部の予備曲げや、反転を必要としない連続的なワークピース圧延を行うことができるため、高度な板金成形作業においてますますその価値を高めている。

機械は通常、上ロール、下ロール、2つのサイドロール(フロントとリア)から構成される。上ロールは一定の位置で回転し、摩擦によって鋼板を送ります。クランプ、予備曲げ、圧延の各工程は、下ロールと2つのサイドロールの位置を正確に調整することで制御されます。

圧延精度を最適化するためには、下ロールとサイドロールの正確な位置を決定することが極めて重要です。従来、オペレーターは経験と反復調整に頼ってこれらのコンポーネントを制御し、継続的な比較とモデルチェックによって圧延精度を監視してきました。このアプローチでは、精度と効率が最適化されないことがよくあります。

本稿では、弾性回復理論に基づくスプリングバック曲率半径の新しい計算式を提示し、鋼板圧延プロセスにおける下ロールとサイドロールの最適な位置決め要件を調査する。包括的な数学モデルを確立し、アライメント、曲げ前、曲げ作業中のこれらのコンポーネントの正確な位置を計算する。

この研究では、鋼板圧延プロセス全体を通して、下ロールと前後のサイドロールの必要な変位を正確に決定し、デジタル制御システムに正確なフィードデータを提供します。生産試験により、この方法の一貫性が実用的なアプリケーションで検証され、圧延精度と操業効率の大幅な向上が実証されました。

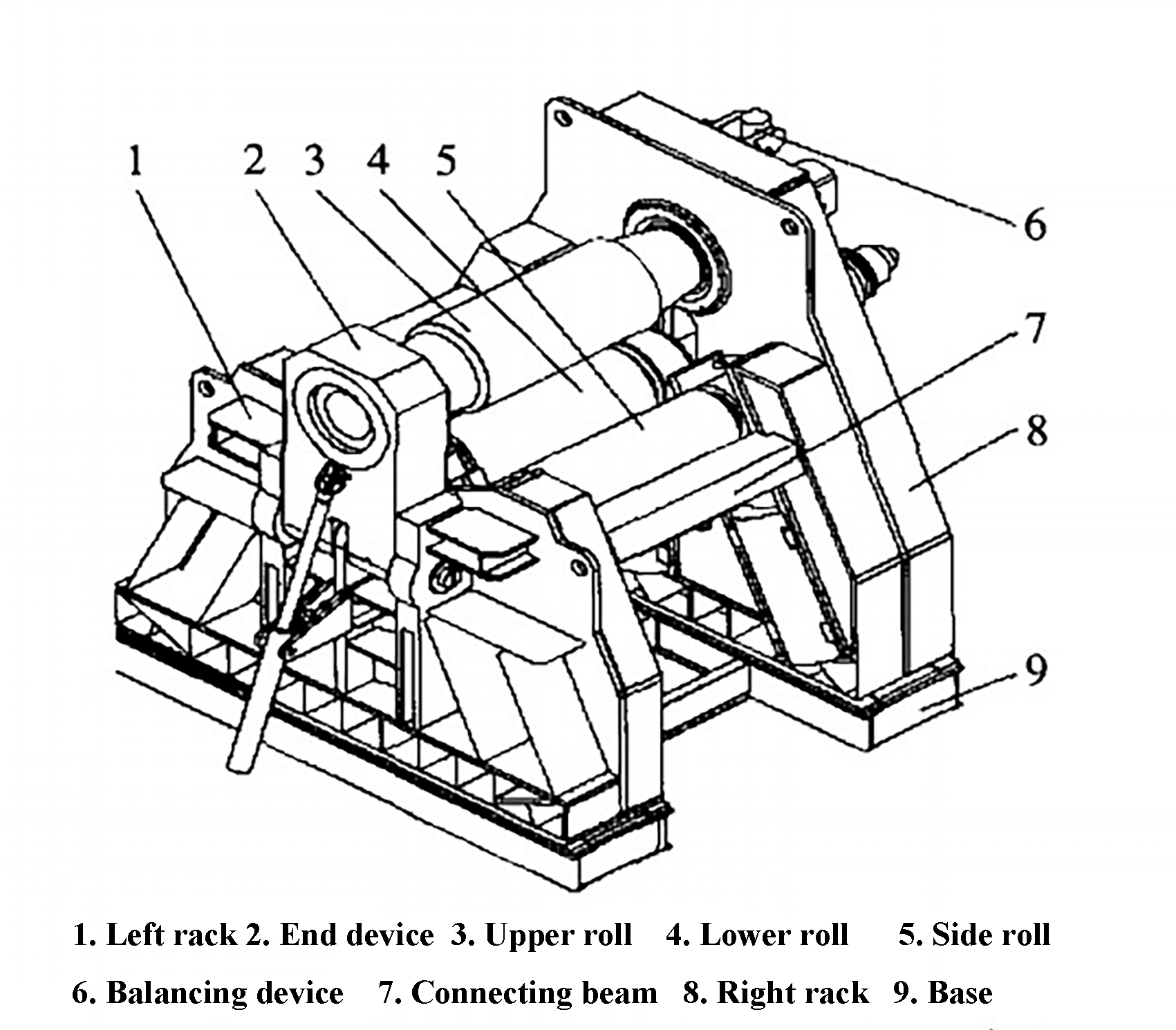

4本ロール板曲げ機は、いくつかの重要な部品から構成され、それぞれが正確で効率的な操作に貢献しています。これらには、上ロールアッセンブリー、下ロールアッセンブリー、サイドロール機構、転倒システム、ローラックとハイラック、ベース構造、油圧パワーユニットなどが含まれます。

上ロールは、最適化されたトランスミッションシステムを介し、高精度サーボモーターによって駆動される主駆動要素として機能します。その位置は運転中固定されたままであり、一貫した力の適用を保証します。下ロールとサイドロールは、成形される鋼板との摩擦係合によって回転が促進される従動要素として機能します。

下ロールは特別に設計されたベアリングシートに取り付けられ、フレームに組み込まれた精密加工されたスライドガイド溝内で上下調整が可能です。この機能により、幅広い板厚に対応し、様々な製造シーンでの汎用性を高めています。

サイドロールは専用のベアリングシートに取り付けられ、曲げ加工中の適切なアライメントと圧力分布を維持するために非常に重要です。目的の円筒曲率を高い精度で達成するために、サイドロールのベアリングシートは、それぞれのスライドガイド溝内で傾斜した経路に沿って移動するように設計されています。垂直軸に対して特定の角度に設定されたこの傾斜移動は、曲げ半径の微調整を可能にし、ワークの全長にわたって均一な曲率を保証します。

本機の適応性は、油圧シリンダー制御による下ロール、サイドロール、上ロールの転倒・リセット機構によってさらに向上しています。この機能により、ワークのローディング、アンローディング、調整が容易になり、作業効率が大幅に向上し、サイクルタイムが短縮される。

図1は、装置の全体構造を包括的に視覚化したもので、さまざまなコンポーネントやシステム間の複雑な相互関係を示しています。この統合設計アプローチにより、金属成形作業における最適な性能、精度、信頼性が保証されます。

鋼板の圧延工程は通常、準備、供給、予備曲げ、反対側での予備曲げ、圧延成形、アーク矯正の6工程からなる。この工程を図2に示す。

1.2.1 準備と給餌

下ロールは、上ロールの上発生線と下発生線との間隔が被圧延材の厚さよりわずかに大きくなる位置まで持ち上げられる。

リア側ロールは、上側ロールの上側ジェネレータと下側ロールの上側ジェネレータが同一水平面に位置する位置まで持ち上げられ、次にフロント側ロールは、その中心線が上側ロールと下側ロールの間に位置する位置まで持ち上げられる(図2a)。

被圧延材は上下のロールの間に水平に送り込まれ、前端が前ロールに押し付けられる。その後、下側ロールを上昇させて鋼板をクランプします(図2b)。

以上の手順で、準備と給餌は終了。

1.2.2 プリベンディング

フロント側ロールは元の位置に戻され、リア側ロールは鋼板のプリベンディング曲率のプロセス高さまで上げられる(図2c)。

上ロールは反時計回りに回転し、鋼板を前進させます。鋼板の端が2つのローラー間の距離の半分に達したら、必要な曲率に達していることを確認するために測定する必要があります。

もう一方の端部をプレベンドする工程は、上述したものと同様である。

1.2.3 ロール曲げ

フロント・サイド・ロールは必要な曲率のプロセス高さまで上げられ、リア・サイド・ロールはフロント・サイド・ロールもリア・サイド・ロールも同じ高さになるように下げられる。

上ロールは反時計回りに回転し、鋼板を前方に移動させ、鋼板をカールさせます。同時に、突出した鋼板の曲率をテンプレートで測定し、所望のラジアンになるように必要に応じてプロセス高さを調整する(図2d)。

アーク修正プロセスは、ロール 曲げ加工.

現在、コイルの大半は冷間圧延で製造されている。この工程ではスプリングバック現象が顕著であるため、これを補うために十分な量の過巻きが必要である。

通常、スプリングバックの半径は、部品の所望の半径(プリ曲げ半径).

弾性-塑性力学に基づくと、スプリングバックは 板金加工 は、弾性率、強化弾性率、降伏限界、プレコイル半径、シート厚さなどの要因に影響される。

理論的な導出により、回復前の曲率半径の計算式は以下のように求められる:

式の中で:

を分析した。 鋼板圧延 プロセスから、圧延中、上ロールの位置は変化せず、圧延は主に下ロールの垂直移動と2つのサイドロールの角度送りによって達成されることが明らかになった。

したがって、各ローラーの位置を精密に制御することで、鋼板の正確な圧延を実現することができます。

以下では、前進、プリベンディング、コイリングなどの主要工程における下ロールとサイドロールのプロセス位置の数学的モデリングと計算に焦点を当てる。

この計算には、圧延機の幾何学的パラメータ、圧延鋼板の材質と厚さ、圧延半径などの要素が考慮されます。

板材ベンディングマシンのバックロールと両サイドの変位式を導き出すために、一般的に以下の記号が使用される:

図2に示すように、板曲げ機のアライメント工程では、下ロールと両側ロールが対応する変位を受ける。アライメント中の各ローラーのプロセス位置は図3に描かれている。

2つのサイドロールとロアロールの変位は、幾何学的関係から以下のように計算できる:

ベンディングマシンのプリベンディング工程では、図2に示すように、下ロールと前後のロールが対応する変位を受ける。

プリベンディングプロセスの要件を満たすために、左プリベンディング時の各ロールのプロセス位置を図4に示す。右プリベンディングでは、前ロールと後ロールの位置が入れ替わるだけで、下ロールの位置は変わりません。

幾何学パラメータBの値は、非対称3本ロール板曲げ機の計算式を用いて算出することができる。本稿では、Bを2tとする。

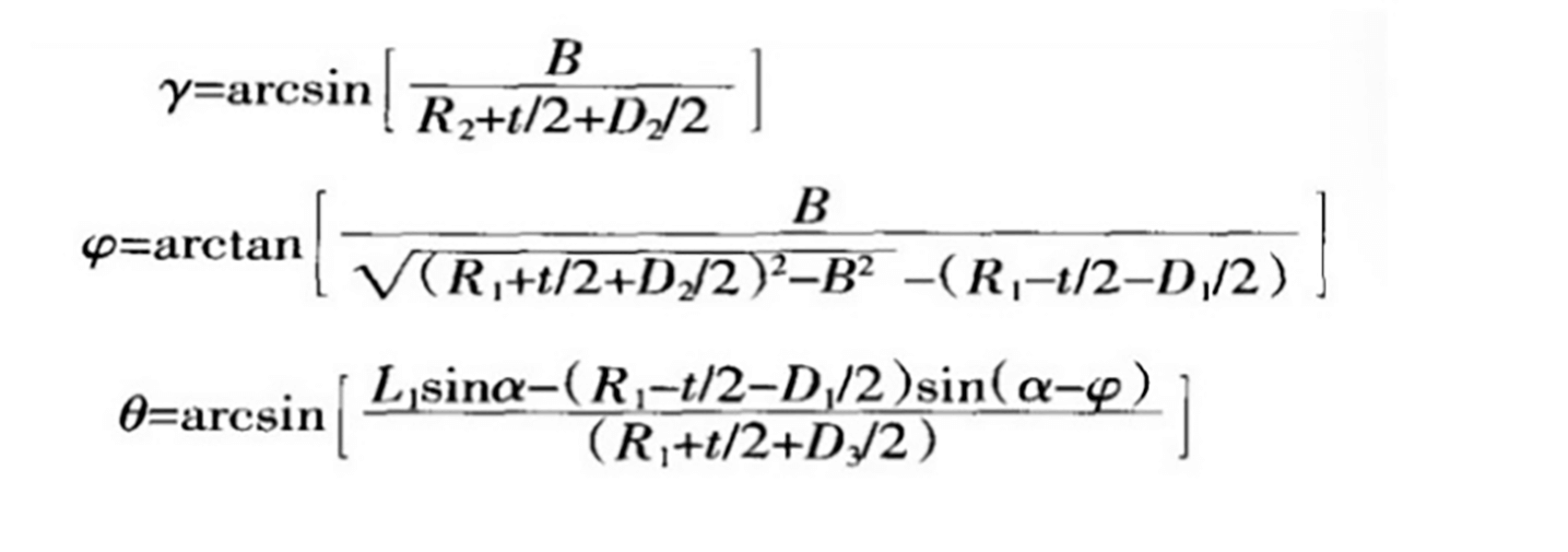

O "をスプリングバック前の曲率中心とすると、"y "は上ロール中心と曲げ中心線 "OO "とのなす角を表す。1「と下ロール中心と曲げ中心線との角度 "OO2.”

角度 "φ "は、線分 "O "と線分 "O "のなす角度を表す。1O2"上ロールセンターと下ロールセンターの間、および上ロールセンターとベンディングセンターの間のライン。

角度 "θ "は、線分 "AO "の間の角度を表す。3「ベンディングマシンの中心とサイドロールの中心を結ぶ線 "OO3「サイドロールの中心とベンディングセンターの間。

これらの幾何学的関係から、次のような結論が導き出される:

式中、幾何学的パラメータBは、ロアロールOの中心からの値である。2 OOへ1これは、非対称3本ロール曲げ機の計算式に従って計算できる。

本稿では、B=2t、その他のパラメーターは上記と同じ。

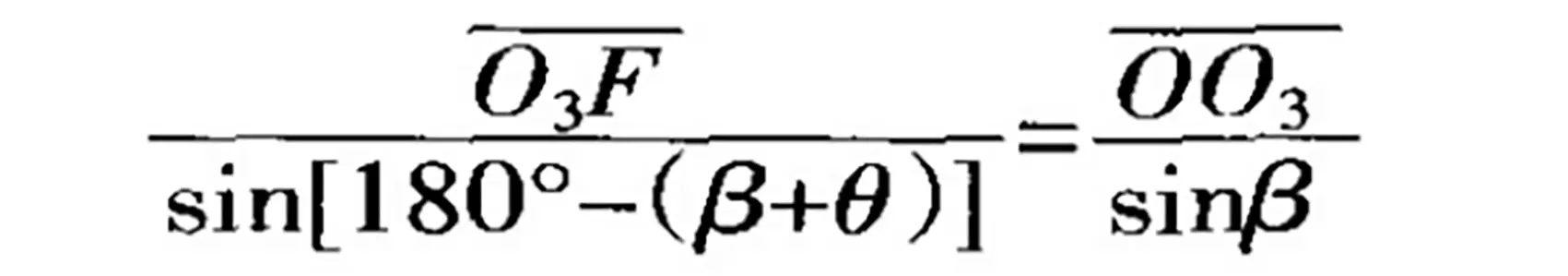

仮に F の交点である。2 およびAO3との間の角度である。 F と上下ロールの中間ライン。

で△AFO2正弦定理に従う:

このように:

同様に、△AFO2:

このように:

で△AFO2:

このように:

それはそうだ:

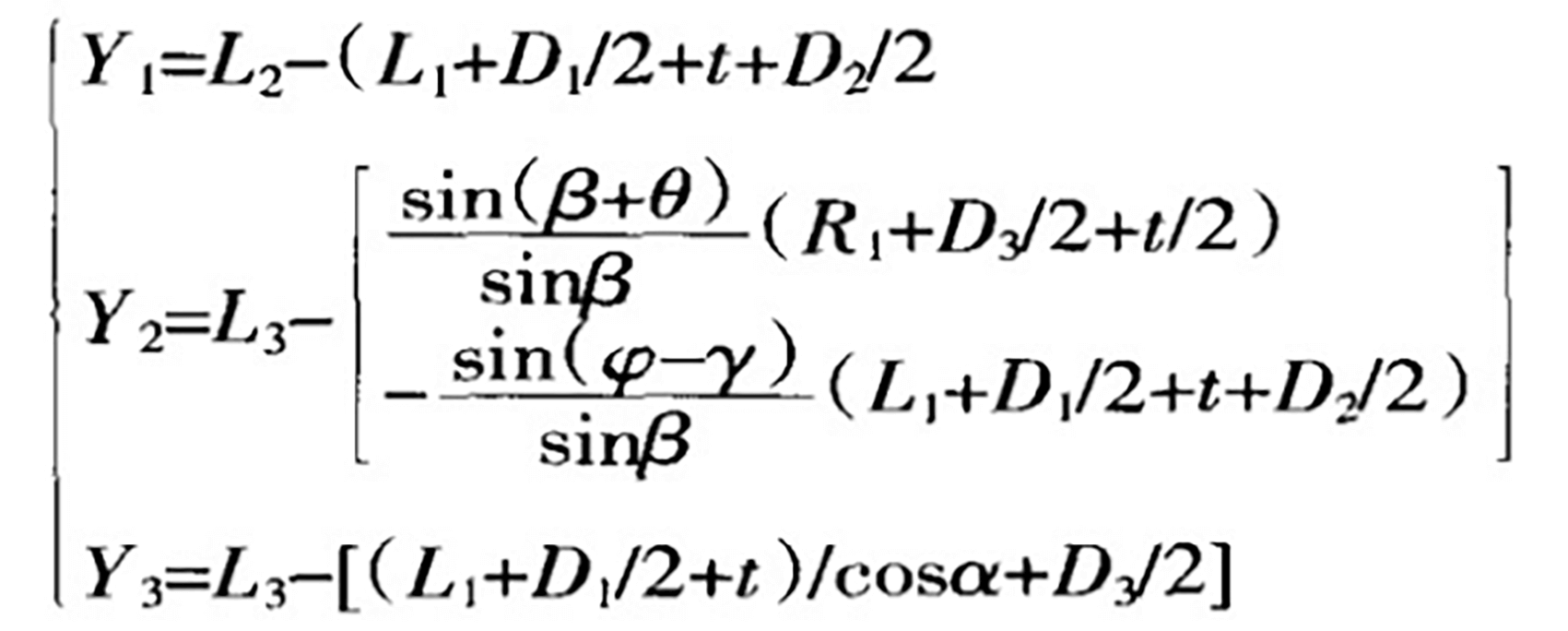

したがって、2つのサイドロールと下ロールの間の変位は次のようになる:

右側がプリベンドしている場合、Y1 は変化せず、Y2 とY3 を交換することができる。

図2の板曲げ機の連続曲げ工程では、2つのサイドロールが対称に配置され、下ロールと前後のサイドロールが対応する変位を持つ。

連続曲げ工程の要件を満たすため、工程中の各ローラーの位置を図5に示す。

幾何学的関係によれば、△OAOでは3正弦定理より

このように:

Oをスプリングバック前の曲率中心、λをOO間の角度とする。2 とOO3それなら

で△OAO3:

このように:

もしYが1 は変化せず、Y2=Y3=L3-AO3従って、両側のローラーと下側のローラーの変位は、次のようになる:

W1220×2500のプレートを用いて実験が行われた。 圧延機厚さ10mmのQ235材で、圧延半径は700mm。

実験の結果、実際の円半径と要求された円半径との間には4.8mmの絶対誤差があり、相対誤差は0.68%であった。これらの結果から、要求精度を満たすには十分な補正が必要であると判断された。

スプリングバック半径の調整を複数回試みた試験データを分析した結果、誤差の主な原因は、スプリングバック半径の計算時にプレートが純粋な曲げを受けていると仮定し、押し出し力と摩擦の影響を考慮していなかったことにあることがわかりました。

しかし、技術的な分析によれば、変位計算は正確であり、プロセスの要件を満たしていた。

本稿では、4本ロール圧延機の圧延プロセスの分析を紹介する。 板圧延機.スプリングバック半径の計算式を数学的、機械的手法と組み合わせることで、機械の作業工程における各ローラーの位置を分析している。

計算結果は、4本ロールの板曲げ機でテストされた。

実験の結果、この方法は試験回数を大幅に減らし、圧延プロセスの精度と効率を向上させることができることがわかった。