レーザー溶接は未来の製造業にどのような革命をもたらすのか?レーザー溶接技術は、その精度、効率性、多様な材料を扱う能力で産業を変革している。この記事では、自動車から航空宇宙まで、レーザー溶接の進歩、応用、可能性について掘り下げます。この最先端技術が従来の溶接の限界にどのように対処し、生産品質を向上させるかを学び、製造工程への将来的な影響について洞察します。

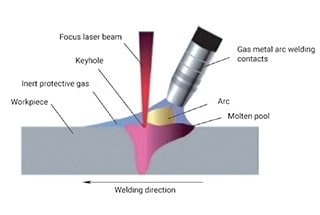

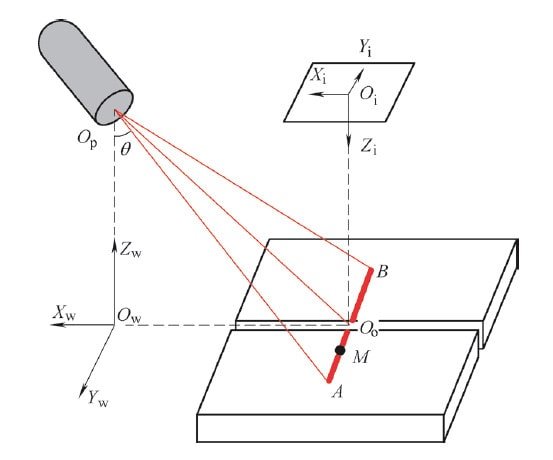

従来の溶接方法と比較して、レーザー溶接(図1に示す)には以下のような利点がある:

その結果、レーザー溶接は自動車、船舶、航空宇宙などの機器製造業で広く使用され、新たな材料加工用途にも拡大している。

図1 レーザー溶接の原理

世界の製造業市場で競争力を維持するため、製造業の主要国は自国産業の近代化とアップグレードを目指した戦略を導入している。こうしたイニシアチブの例としては、ドイツのインダストリー4.0やアメリカのインダストリアル・インターネットがあり、これらは技術革新を促進し、製造部門に重要な資金を提供することを目的としている。

レーザー溶接は、先端機器技術の重要な構成要素として、これらの取り組みにおいて大きな注目を集めている。溶接のニーズに対応するため、実用的な問題を解決するさまざまな新しいレーザー溶接技術が提案されている。

例えば、インペリアル・カレッジ・ロンドンのW・スティーン教授は、レーザー・アーク・ハイブリッド溶接の概念を紹介した。この技術は、従来のレーザー溶接の限界に対処し、その応用範囲を広げるものである。レーザーと アーク溶接 両者の長所を強化し、溶接ギャップの必要寸法を縮小し、溶接中の亀裂や気孔を最小限に抑え、溶接部品の性能を向上させる。

これまでのところ、レーザー 溶接技術 など、多くのタイプに発展してきた:

レーザー溶接の限界や欠陥に対処するため、レーザー・シーム・トラッキングや高速カメラによる溶接シーム・プロセスのリアルタイム・モニタリングなどの中間プロセス制御技術が開発されてきた。さらに、欠陥処理も実施され、溶接工程をさらに改善している。 レーザー溶接工程.

近年、国内外の研究チームは、レーザーの動きと熱源の組み合わせの観点から、レーザー溶接に最適なプロセスパラメーターの探求と研究を積極的に行っている。その結果、レーザ深溶け込み溶接やレーザ・アークハイブリッド溶接など、さまざまなレーザ溶接法が改良されてきた。

レーザー溶接の研究は外観だけにとどまらず、高速度カメラやスペクトル分析などの最新の特性評価法を活用して、溶接のプロセス特性を研究し、レーザー溶接の形成メカニズムを理解している。 溶接欠陥.

しかし、レーザー溶接中の内部変化は複雑である。これに対処するため、研究チームは磁場、マルチアーク、電場などの外部エネルギー源をレーザーに適用する実験を行ってきた。 溶接工程.これは、溶接の欠陥を減らし、機械的特性を改善し、全体的な品質を向上させることを目的としている。 溶接の質.

レーザー溶接は、高品質な接合強度と大きな深さ比による深い溶接が可能です。従来の溶接方法と比較すると、出力密度が高く、難溶接材に対する溶接効果が高いだけでなく、さまざまな性質の材料を溶接する能力を誇っている。このため、国内外の学者による広範な研究が進められている。

中国では、レーザー技術の研究の焦点は、主に溶接速度などの各溶接プロセスのパラメータにある、 レーザー出力デフォーカス量、レーザーパルス波形、シールドガス流量。研究者たちはまた、機械的特性、構造の進化、そしてレーザー光線の制御についても研究している。 溶接継手.

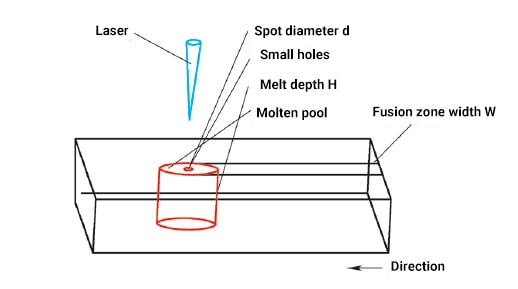

レーザー 圧接 は、レーザー誘起加熱と従来のフラットシーム溶接を融合させた独自のレーザー溶接である。このプロセスでは、レーザービームで被加工材を部分的に溶かし、その後、高圧下で圧延して溶接継手を製造する。この技術は、以下を回避できる点で有利である。 溶接欠陥 溶融域が狭いため、収縮やガスキャビティなどの問題が発生しにくい。薄板の接合にも適している。

研究チームは、図2に示すように、純アルミニウムのレーザー加圧溶接中の組織進化に関する研究を行った。研究チームは、純アルミニウム溶接プロセス中の組織変化の基本的な側面を調査した。レーザー圧接プロセス中の試料の微細構造を徹底的に分析した結果、圧延前に凝固プロセスが始まり、新たに結晶化した材料が塑性ひずみを受けるという結論に達した。

図2 レーザー圧接の原理図

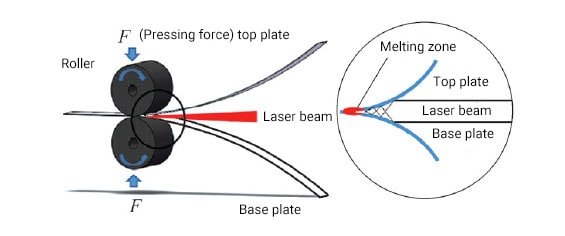

図3に描かれているように、レーザー・アーク・ハイブリッド溶接は、21世紀の有望な加工法であり、学者によって幅広く研究されている。研究者は、プロセス・パラメーターを調整して50CrV/SPHE異種鋼の溶接を研究し、溶接部形成と液滴移動への影響を分析した。

研究結果によると、最適なレーザー出力範囲は2800~3400Wで、溶接ワイヤの均一な加熱と安定した溶接プロセスが得られる。揺動走査とレーザー・アークハイブリッド溶接を組み合わせることで、溶接部の欠陥を改善することができる。

研究チームはまた、水平、垂直、円振動走査法を用いてアルミニウム合金材料を溶接した。液滴の変化を分析するために、高速カメラと分光法が用いられた。その結果、円形スキャニング法の最適化されたパラメーター範囲は、水平方向や垂直方向よりも大きく、プラズマとの相互作用を促進して直径の小さな液滴を形成し、結晶粒の微細化に有益であることが示された。

これに比べ、プラズマ・アークのエネルギーはより集中的であり、レーザー・プラズマ・アーク溶接は、溶接部の隙間やずれたエッジへの適応性が高いことが判明した。 フラット溶接.

図3 レーザー・アーク・ハイブリッド溶接

溶接技術に関する国際的な研究は、溶接条件の改善と外部エネルギーの取り込みに重点を置いてきた。蒸気発生器や加圧水型原子炉(PWR)ブースターのような大型で安全性が重要な原子力部品の接続に、このプロセスの可能性を探る目的で、真空レーザー溶接技術が採用された。この技術は、16kWのレーザーで150mm/分の速度で使用され、2回の溶接パスでSA5083グレード鋼の厚さ80mmの溶接部を形成した。

真空レーザー溶接の利点が紹介され、プロセス物理学の観点から電子ビーム溶接と比較された。その結果、真空レーザー溶接は、将来の原子力建設計画をサポートする可能性があるため、さらに開発する価値があると結論づけられた。

Bunaziv I氏らは、ファイバー・レーザーとMAGのハイブリッド溶接を使用しながら、冷間金属移動パルス(CMT+P)アーク・モードについて調査した。研究チームは、メタル・コア・ワイヤーを使用して45mm厚の高強度鋼を溶接し(突き合わせ両面溶接)、異なるパルスと前後パイロット・アークが溶接に及ぼす影響を比較した。

従来のパルス・アーク溶接と比較すると、どちらの方法も高品質な溶接が可能であることがわかった。しかし、CMT+Pモードの方が、限られた送給速度の範囲内で、より安定した液滴移動が可能である。

レーザー溶接技術は、より速いスピードと高い効率を誇る非接触溶接法である。中間工程の処理は、溶接継手の品質を決定する上で重要な役割を果たします。

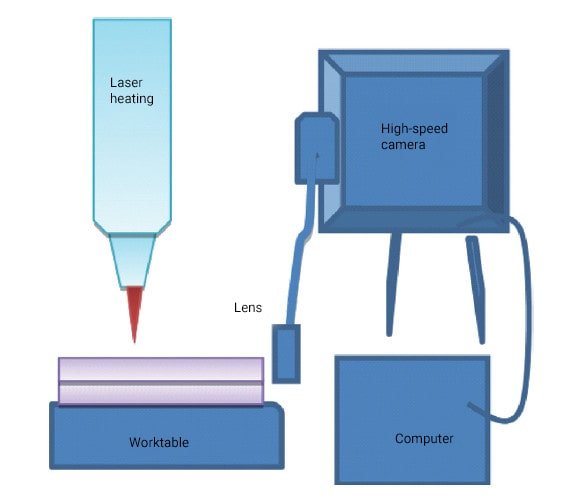

中国では レーザー溶接工程 図4に示すように)制御は主に、光学機器を用いた溶接プロセスの監視に焦点を当てている。例えば、レーザー溶接シーム・トラッキングや高速カメラを使用して、溶接シームをリアルタイムで監視します。

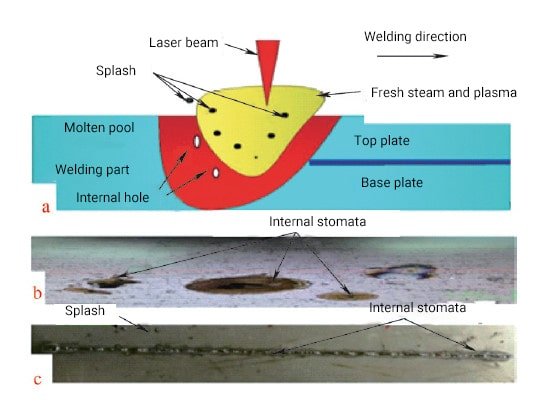

このモニタリングの一例として、DP780亜鉛めっき高張力鋼板のレーザー溶接中に、高速度カメラシステムを使用して気孔と飛沫の形成過程をリアルタイムで観察した。気孔の脱出経路を動的な観点から研究した。

図4 溶接試験工程のレイアウト

について レーザー溶接ヘッド にはCCDビデオトラッキングモジュールが搭載され、ラインレーザーを用いた溶接継ぎ目の自動検出方法が提案されている。この方法は、溶接部の高さや幅などの情報を収集するために、レーザー三角測量を活用している。

直進レーザー検出の原理を図5に示す。レーザー溶接中、直進レーザービームは溶接継ぎ目に向けて垂直に照射され、被加工物上面の乱反射によってCCD画像面に画像が取り込まれる。画像平面上の各溶接特徴点は、被加工物表面上の点に一意に対応します。

追跡アルゴリズムには、高精度で高速な核関連フィルターターゲット追跡アルゴリズムを使用し、直線と曲線の溶接部の位置をそれぞれ追跡する。データフィッティング曲線と実験的に得られた溶接部形状との誤差は5%以内であり、高い一致を示し、良好なリアルタイム追跡効果を実現した。

図5 直進レーザー検出の原理

海外の研究では、溶接プロセスへの外部エネルギーの統合の調査や、溶接結果のシミュレーションと予測に人工知能を活用することに重点が置かれている。の研究 銅の溶接 リチウムイオン電池とハイパワー電子デバイスの相互接続に使用される材料のレーザー溶接を、発振周波数や振幅などの追加パラメータと、直線送りに円運動を重畳させる空間パワー変調法を組み合わせて実施した。その結果、接続面積を拡大できるだけでなく、レーザ溶接の安定性と品質を向上できることがわかった。

しかし、ある種の特殊金属を溶接する場合、はんだが溶融池で十分に混ざり合わず、溶接部の元素分布が不均一になることがある。この問題に対処するため、研究者らは振動磁場を用いて溶融池に非保存的なローレンツ力成分を発生させ、材料の厚さ全体にわたる元素分布を改善した。分光法(EDS)を用いて2種類のトラッキング元素(Ni、Cr)の分布を分析した結果、磁場を溶接方向に30°回転させると、はんだの分布が大幅に改善されることがわかった。

この研究は、溶接における磁場の有効性を示す強力な証拠となる。Belitzki氏は、複数の溶接部を持つ複雑なフレーム構造の変形を最小化する方法として、人工ニューラルネットワークを使用して、サブ領域の溶接パラメータに基づいて局所的な変形を予測するメタモデルを確立する方法を提案した。遺伝的アルゴリズムを用いて最適な 溶接パラメータ その結果、10億通りを超える潜在的な組み合わせの中から、最適なパラメータを効果的かつ正確に特定することができた。その結果、この方法は、10億通り以上の潜在的な組み合わせの中から最適なパラメータを効果的かつ正確に特定できることが示された。

レーザー溶接の応用は広く普及しているが、そのプロセスにはしばしば亀裂、気孔、スパッタなどの欠陥が伴う。

国内外でかなりの研究が行われている。研究者たちは、レーザー溶接と組み合わせて発振、パルス、その他の技術を採用してきた。

レーザー溶接原理の研究では、産業機器との融合や新製品の活用を研究活動の推進力と同等に重視している。実用性の高い研究である。

国内での研究は、主にレーザーの欠陥に対する解決策を見つけることに重点を置いている。 溶接継手 と、これらの欠陥の形成メカニズムを詳細に調査している。各チームは、シミュレーション解析、走査型電子顕微鏡、その他の手法を用いて、溶融プールの飛散やフレネル吸収効果などの問題を研究している。

高出力レーザーが加工面に照射されると、材料が素早く蒸発し、キーホールが形成される。溶融池とキーホールのフレネル吸収効果が、溶接の品質を決定します。

図6は、亜鉛めっきを施したDP780高張力鋼のレーザー溶接によって生じた気孔欠陥を示す。レーザー深溶け込み溶接のキーホール吸収とフレネル吸収に関する研究により、複数の レーザー反射 キーホール内では、フレネル吸収の総パワー密度が不均一になり、キーホールの底部付近の密度が上部より高くなる。レーザーの反射は、この密度分布に影響を与える重要な要因である。

シングルフォーカス・レーザー 溶接には一定の限界がある。例えば、溶接中の温度制御は不可能であり、材料の熱感受性が高いと溶接部内に亀裂が生じる可能性がある。

溶接プロセスを安定させるため、多くの研究者が二重焦点レーザー溶接を研究してきた。キーホールの安定性や、溶融プールの流れについて研究したものもある。 アルミニウム合金 二重焦点レーザー配置で。

二重焦点における溶接過渡溶融池と内部流れのカップリングモデルを確立した。 アルミニウムのレーザー溶接 合金について、光線追跡法を用いて、フレネル吸収効果、蒸気反跳力、溶融プールの内部流動を考慮した熱源モデルを作成した。

研究結果によると、二重焦点レーザー溶接は、単一レーザー溶接に比べてキーホールの変動が著しく弱く、より安定して制御可能である。

図6 レーザー深溶け込み溶接における気孔欠陥の原理

海外と比較すると、国内の研究は主にレーザービームの形態の変化に焦点が当てられており、レーザービームの数がレーザーに与える影響を調査する研究が大半を占めている。 溶接欠陥.

海外の研究グループは、新しい光学部品を使って、キーホール崩壊や溶融プールの飛散の形成メカニズムを解明しようと努力している。

さらに、海外の研究者の中には、欠陥を減らすために、ビーム発振やレーザー出力変調などの新しい技術を導入してレーザー溶接を強化しようと試みている者もいる。

Volpp J.は、軸方向に複数のレーザービームを生成できる、新開発の多焦点ビーム成形光学素子を採用した。この光学素子は、キーホールとその周辺領域におけるエネルギー入力を変化させるために利用することができ、スパッタ形成のメカニズムに関する知見を提供するとともに、深溶け込みレーザー溶接における欠陥を低減するための軸方向ビーム成形の可能性を評価する。

その結果、高輝度光照射下では、飛散の数を効果的に低減でき、鍵穴の崩壊が防止され、上部の鍵穴部分に十分なエネルギーが入力され、液体の飛散が最小限に抑えられることが明らかになった。

数年にわたる研究開発の末、レーザー溶接技術は自動車、石油・ガスパイプライン、路面電車設備など、さまざまな設備製造業に導入され、成功を収めている。

この記事では、レーザー溶接システムのコア・コンポーネントの紹介と、材料加工工学におけるその実用的な応用に焦点を当てる。

(1) レーザー ジェネレーター

レーザー発振器は、レーザー溶接システムの中心的なコンポーネントであり、レーザー光を生成する役割を担っている。

レーザーは、励起システム、レーザー活性媒体、光共振共振器という3つの重要な部分から構成されている。

この数年、レーザーの性能は大きく進歩し、様々な種類のレーザーが開発されている。 レーザーの種類 ファイバー・レーザー、半導体レーザー、CO2レーザーなどがあり、図7に示されている。

図7 レーザー発振器

海外 レーザー会社 コヒレント社やトランプフ社など、卓越した品質を誇るレーザーメーカーがある。広範な研究開発の末、同社のレーザーは高いビーム品質、高い光電変換効率、卓越した安定性を実現している。

半導体レーザは、ファイバーレーザに比べスポットの集光性が高く、出力分布が均一で消費エネルギーが少ない。例えば、高効率半導体レーザーのTruDiodeシリーズは、卓越した成果と低い投資コスト、運用コストでユーザーの信頼を得ています。このレーザーは、数キロワットまでの安定したレーザー出力を提供することができます。

これらのレーザーの典型的な用途には、深溶け込み溶接、熱伝導溶接、レーザー金属クラッディングなどがある、 ろう付けおよびプラスチック溶接に対応し、最大40%の効率で生産コストを削減します。また、トゥルーダイオード・レーザーは、余分な共振器構造を必要としないため、非常に洗練されている。

CO2レーザーは ガスレーザー CO2分子のエネルギー準位構造を利用して、様々な波長帯域の分光出力を得ることができる。固体レーザーに比べて熱性能に優れ、大量の熱を蓄えることができるため、高出力レーザーの用途に適している。

国内のレーザー産業は、キャッチアップが早いという利点がある。長年の技術研究を経て、中国には以下のような優れたレーザー企業が数多く誕生している。 レイカス LaserとChuangxin Laserである。優れたレーザー製品、競争力のある価格、地域に根ざした製品戦略により、これらの企業は国内レーザー市場で大きなシェアを獲得している。

図7bは、レイカス社の準連続ファイバーレーザーである。このレーザーの出力は75Wから300Wと小さく、互換性の向上、電気光学変換効率の向上、ビーム品質の向上、メンテナンスコストの低減が図られている。長いパルス幅と高いピーク値を必要とする以下のような産業用途に最適です。 レーザースポット溶接 とレーザーシーム溶接。

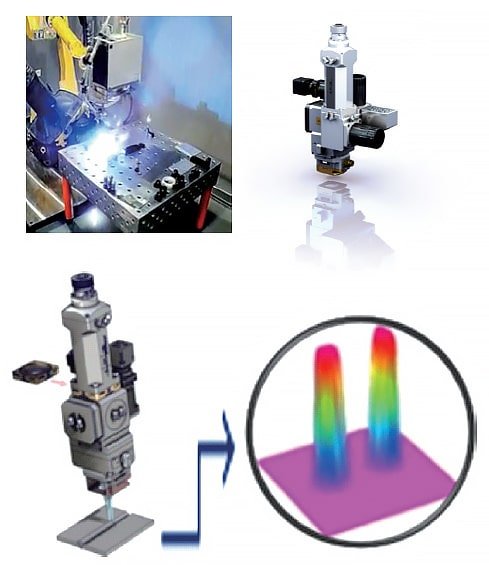

(2) レーザー溶接ヘッド

レーザー溶接技術の進歩に伴い、様々なレーザー溶接技術が開発されている。 レーザーの種類 溶接の多様なニーズと機能を満たすために、溶接ヘッドが導入されている。図8は、これらのさまざまな レーザー溶接の種類 頭だ。

左から、溶接ヘッド、溶接ヘッド、溶接ヘッドと続く。 レーザー検流計 スキャニング・ヘッド、そして最後に溶接スイングヘッドのダブル・スポットとビーム・シェーピング・ヘッドである。後者は最大50kWの出力に対応する。

図8 一般的なレーザー溶接ヘッド

溶接ヘッドの設計とアプリケーションは、実際の溶接要件に基づいており、さまざまな溶接ニーズに対するソリューションを提供します。例えば、溶接効率を高めるためにレーザーを複数のビームに分割する必要がある場合、スキャニング・ガルバノメーター溶接ヘッドを使用することで、高効率の要求に効果的に対応することができます。

図8に示すように、スイング溶接継手は、溶接の内部および外部の品質を大幅に向上させることができる。 溶接性 欠陥が発生しやすい素材のもの。

図9に示すように、レーザー溶接は当初から自動車製造業などで活用されてきた。時を経て、造船、航空宇宙、半導体、電子産業、消費者製品へとその用途は広がっている。伝統的な分野から、より多様で深い材料加工用途へと移行している。

図9 レーザー溶接アプリケーション 自動車部門

自動車製造工程では主に、厚みの異なるボディプレートのテーラー溶接、ボディ溶接、自動車部品の溶接にレーザー溶接技術が使用されている。

レーザー溶接技術の使用は、車体の重量を軽減し、エネルギー効率の向上と排出ガスの削減につながります。また、製造工程におけるプレス加工や組み立てのコストを削減し、車体の組み立て精度、剛性、全体的な一体感を高め、快適性と安全性を向上させます。

レーザー溶接は自動車業界では一般的な手法となっている。図9bは、ある国内自動車部品会社の作業場を示しており、そこでは自動車のドアがレーザーろう付け溶接されている。この会社では、2~4mmの大きめのレーザースポットと2~4kWのレーザー出力を使用し、エッジノードをテストするためにコンタクトトラッキングを採用している。校正の結果、溶接の継ぎ目が他の溶接方法よりも狭くなり、車体全体の外観が良くなることがわかった。テストの結果、溶接部の強度は従来の溶接に比べて大幅に向上した。

レーザー溶接を使用する場合、接合する材料に応じて適切なシールド・ガスを選択することが重要である。レーザー溶接は、他の方法よりも速く、効率的で、作業面積が小さくて済み、変形も少ない。場合によっては、熱処理が不要になり、接合部の変形を抑えることができる。 残留応力.

レーザー溶接技術は、医療機器を含む製造業において、溶接製品の品質を大幅に向上させ、効率を高めることができる。溶接工程で接着剤は不要で、溶接スラグや破片もほとんど発生しない。これは医療機器産業の発展に大きく貢献している。

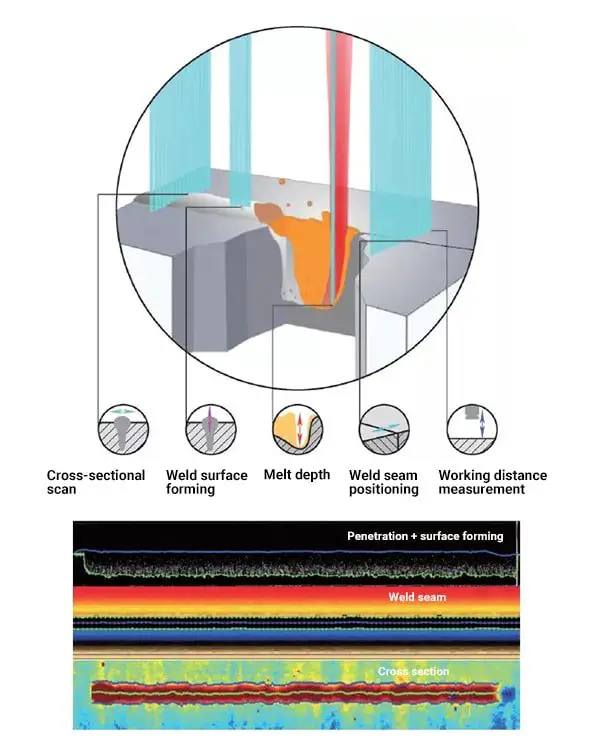

造船で使用される鋼板は、他の機械製品で使用される鋼板とは異なり、レーザー溶接技術は、溶接継ぎ目の長さや反りなどの問題に効果的に対処することができます。レーザー溶接プロセスには、溶接シームの位置決め、断面スキャン、オンライン表面形成モニタリングなど、幅広いエンジニアリング用途があります。

図10は、コヒーレント干渉イメージング技術に基づく新しいレーザー溶接全工程モニタリングシステムLDD-700を示している。その3Dイメージングモードにより、LDD-700は異なるプロセスのキーホール形状の変化に適応し、正確な深さ測定の基本能力を提供します。このシステムの強力なソフトウェアは、さまざまなプロセスのさまざまな要件を満たすためにカスタマイズされたモニタリングソリューションをサポートします。

図10 レーザーの工学的応用 溶接監視プロセス

レーザー溶接は、石油パイプラインの接続にも広く使用されている。レーザー溶接は ロボットレーザー 溶接は、溶接プロセスの効率と信頼性、および 溶接継手の品質の両方を向上させる。

最先端の高エネルギー・ビーム溶接技術であるレーザー溶接には、真空環境が不要であること、集中入熱が可能であること、熱変形が少ないこと、溶接部のアスペクト比が高いこと、精度が高いこと、自動溶接が容易であることなどの利点がある。

CCのコイルボックスを密閉するには、レーザー溶接が最も適切な方法であると判断された。

レーザー溶接の開発は、プロセス処理、溶接プロセス処理、溶接欠陥の解決などの研究と工学的応用を通じて大きな進歩を遂げた。

この分野の研究は主に、レーザー溶接プロセスの改良と新しい技術の探求という2つの側面に焦点を当てている。

第一に、研究者はレーザー溶接プロセスにおける欠陥の原因を研究し、これらの欠陥を低減または除去するために加工パラメーターを継続的に改善している。第二に、磁場や振動などの外部エネルギー源をレーザー・エネルギーと組み合わせることで、安定性を向上させ、溶接欠陥を解消し、最終的に溶接継手の性能を高めることを研究している。

レーザー溶接は、初期の熱伝導から現在のマルチフィールドカップリング研究へと応用分野を広げている。半導体レーザーは光電変換効率を向上させ、エネルギー消費量が少なく、光スポットがより集中しており、新しいレーザー開発のトレンドとなっている。

レーザー機器のブレークスルーと技術革新が進むにつれて、レーザー溶接技術はより多くの材料加工分野で応用を拡大し続け、製造業の高度化を推進すると予想される。