プロが従来の方法に頼ることなく、厚い金属に正確な切り込みを入れる方法を不思議に思ったことはありませんか?カーボンアークガウジングは、あなたが探している答えかもしれません。電気アークと圧縮空気を使用するこのプロセスは、効率的に金属を除去し、精密な修理や修正を可能にします。この記事では、カーボンアークガウジングの原理、その用途、必要な機器、実施を成功させるための安全上のヒントをご紹介します。この技法があなたの金属加工プロジェクトをどのように向上させるか、ぜひご覧ください。

カーボンアークガウジングは、カーボン電極と金属ワークピース間の電気アークによって発生する高熱を利用して、母材を局所的に溶融させる多用途の金属除去プロセスです。このプロセスは、ワークピースに制御された抉りや溝を作るために、熱エネルギーと機械的エネルギーを組み合わせます。図8-1に示されるように、高アンペアの直流電源が、炭素電極(通常、グラファイトまたは炭素-グラファイト複合材)と被加工物の間にアークを発生させます。アーク温度は最高5,000℃ (9,032°F)に達することがあり、局部的に金属を急速に溶かす。

同時に、通常5.5~6.9 bar(80~100 psi)の圧縮空気の流れが、カーボン電極に沿って溶融金属プールに向けられる。この高速エアジェットには複数の目的がある:

アーク加熱と圧縮空気流の組み合わせにより、ガウジングの深さ、幅、プロファイルを正確に制御できます。このため、カーボン・アーク・ガウジングは、金属加工、溶接準備、修理作業などのさまざまな用途に特に効果的です。

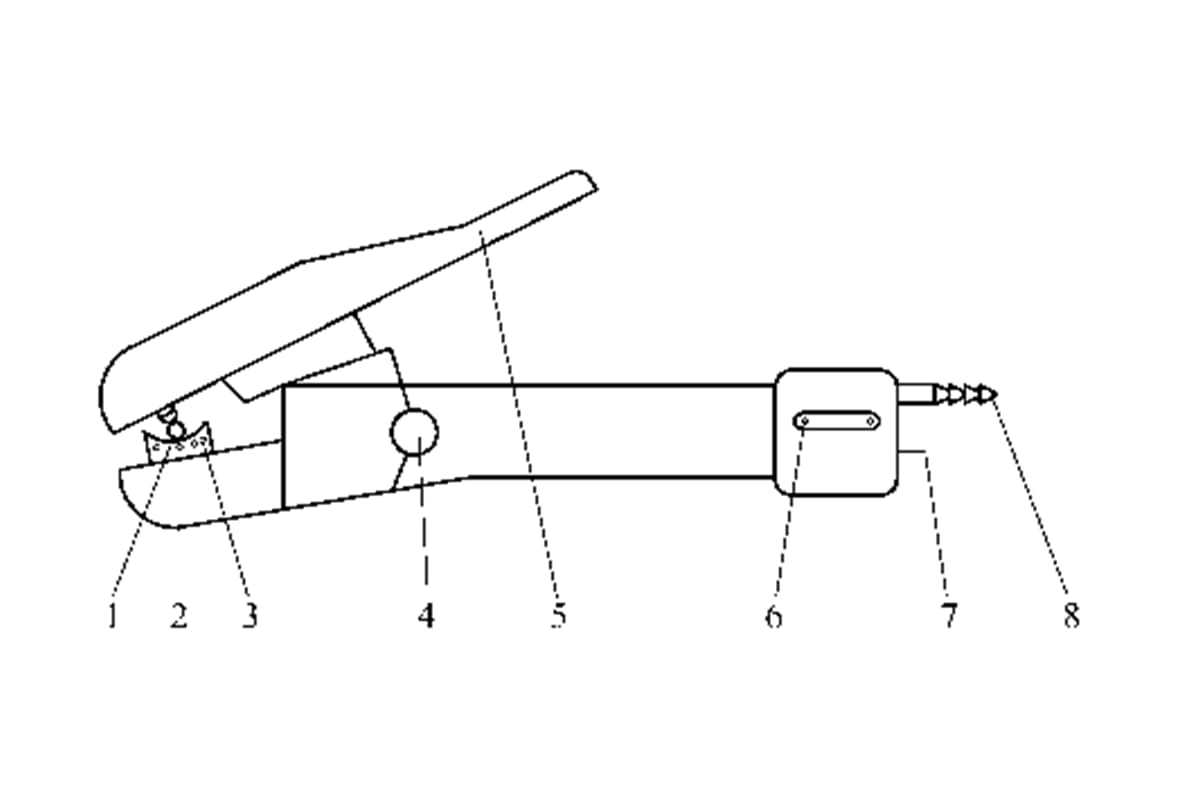

1 - カーボンロッド

2 - カーボンアークガウジングクランプ

3 - 圧縮空気

4 - 電気アーク

5 - ワーク

1) カーボン・アーク・ガウジングは、最小限の作業スペー スしか必要としない優れた汎用性を備えている。この特性により、溶接工は限られた場所や、頭上や垂直方向を含む困難な位置で効率的に作業することができる。その適応性により、複雑な産業環境における現場での修理やメンテナンスに特に価値がある。

2) このプロセスでは、欠陥の形態と深さが非常によく見える。この視認性の向上により、溶接工は 欠陥を正確に評価して対処することができ、補修 作業の品質と成功率が大幅に向上する。また、鮮明な視界により、ガウジング・プロセスの正確な制御が容易になり、周囲に過度の損傷を与えることなく、最適な材料除去が実現します。

3) カーボンアークガウジングは、比較的低騒音で、材料除去率が高く、オペレーターの疲労が少ないという特徴がある。装置のセットアップは簡単で、通常、直流電源、ガウジング・トーチ、カーボン電極で構成される。この単純さが、様々な金属加工分野で広く採用されている理由である。

4) この技術は、高強度鋼、ステンレス鋼、非鉄合金など、従来のオキシアセチレン切断に抵抗する材料から金属を除去するのに優れている。これらの用途での有効性は、電気アークによって発生する局所的な高熱に起因しており、酸化反応に頼ることなく金属を急速に溶かす。

5) カーボンアークガウジングには、その利点にもかかわらず、顕著な欠点がある。このプロセスでは大量の煙と金属粉が発生するため、作業者の安全と環境コンプライアンスを確保するために、強固な換気システムと個人用保護具(PPE)が必要となる。アークから放出される強烈な紫外線と赤外線は、適切な眼と皮膚の保護を必要とする。さらに、この技術には高アンペアの直流電源が必要であり、これは多額の設備投資となる可能性がある。熟練した操作にはかなりの技能と訓練が必要で、特に一貫した溝形状を達成し、ガウジング工程で新たな欠陥を導入するリスクを最小限に抑える必要がある。

1) カーボン・アーク・ガウジングは、低炭素鋼、 低合金鋼、ステンレス鋼の両側溶接準備に広く 利用されている。その主な機能 はルート除去であり、完全溶け込み溶接を達成 し、構造物の完全性を確保するために極めて重 要である。

2) 溶接欠陥が許容基準を超える重要な金属構造物、大気 容器、圧力容器では、カーボン・アーク・ガウジング が不可欠な修復技術として役立つ。基準以下の溶接材を効率的に除去し、その後の補修溶接が厳しい品質要件を満たすことを可能にする。

3) 手作業によるカーボン・アーク開先加工は、小 型部品、単一部品、または不規則な形状の溶接 部品の開先加工に適している。その多用途性は、正確な制御と複雑な輪郭への適応性が最も重要な、U字型開先の作成で特に顕著に表れます。この用途は、特殊な溶接準備におけるこのプロセス独自の利点を強調するものです。

4) このプロセスは、鋳バリ、バリ、ゲートシステム、ライザーの除去を含む鋳造後の作業に非常に効果的です。また、鋳造品の表面欠陥に対処し、鋳造部品の表面品質と寸法精度の向上に貢献する上でも非常に有効です。

5) カーボンアークガウジングは、高合金鋼、銅、アルミニウム、およびそれらの合金の切断において顕著な汎用性を発揮する。この能力は、熱特性や酸化傾向のために従来の熱切断方法では切断が困難な材料を扱う場合に特に有益です。

カーボンアークガウジングの主な装置には、電源と圧縮空気源がある。

1.カーボンアークガウジングプライヤーの要件

カーボンアーク・ガウジング・プライヤーは、以下の3つの基本要件を満たしていなければならない。

(1)カーボンロッドが確実に保持され、交換が容易であること。

(2) プライヤーは電気伝導性がよく、圧縮空気を正確に送り出すものでなければならない。

(3) コンパクトで操作しやすいデザインであること。

2.カーボンアークガウジングトーチの種類と長所と短所

欠点:左右どちらか一方向にしか飛べない。

円周エアー供給式エアープレーニングクランプの利点:ノズルはワークから絶縁されており、圧縮空気はカーボンロッドの周囲から噴射されるため、均一な冷却が可能で、全方向の作業に適しています。

欠点:構造が複雑で、カーボンロッドを固定するネジがワークとショートしやすい。

新しいサイド・エア供給カーボン・アーク・エア鉋クランプを図 8-3 に示す。

1 - カーボンロッド

2 - エアホール

3 - アングル調整可能プライヤー口(導電性ノズル)

4 - エアスイッチ

5 - クランプハンドル

6 - ケーブル固定ネジ

7 - ケーブル・インターフェース

8 - 圧縮空気コネクター

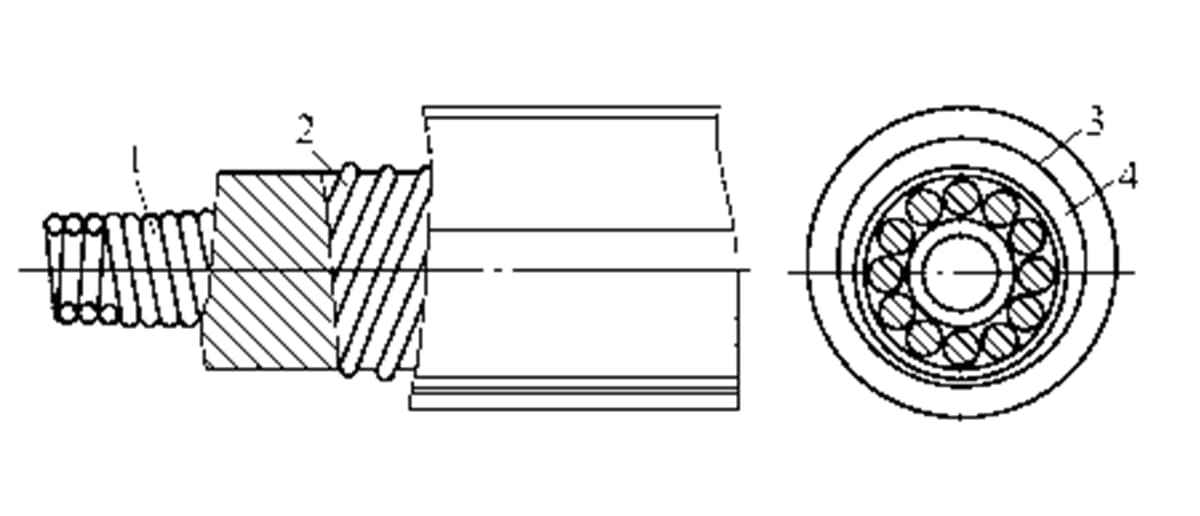

3.電動エアホース

図8-4に新しい電気-空気複合ホースを示す。

1 - スプリングチューブ

2 - 外部追加スチールワイヤー

3 – クランプ ゴムチューブ

4 - マルチストランド導体

カーボン電極は、カーボンアーク刳り抜き作業における主要消耗品であり、電流の導体およびアークの開始剤の両方の役割を果たす。その組成と特性は、ガウジングプロセスの効率と品質に大きく影響します。

最も広く利用されているのは、銅被覆固体炭素電極である。この銅コーティングは、通電容量を高め、酸化を抑え、アーク安定性を向上させる。コアは通常、高純度グラファイト・カーボンで構成され、安定した性能と最小限の汚染を保証します。

カーボン電極には、主に2つの形状があります:

電極形状の選択は、特定の用途、材料の厚さ、希望するガウジングプロファイルによって決まります。

カーボンアークガウジング電極の重要な要件は以下の通り:

カーボンアークガウジングのプロセスパラメータには、電源の極性、カーボンロッドの直径と電流、カーボンロッドの直径と板厚、カーボンロッドの突出長、カーボンロッドの傾斜角度、圧縮空気圧、アーク長、ガウジング速度が含まれる。

1.電源極性

低炭素鋼、低合金鋼、ステンレス鋼のカーボンアークガウジングには、直流逆極性を使用する。

2.カーボンロッドの直径と電流

3.炭素棒径と板厚

炭素棒の直径と板厚の関係を表8-3に示す。

炭素棒径と板厚の関係(単位:mm)

カーボンロッドの直径は、必要な溝の幅より2~4mm小さいのが理想的である。

4.カーボンロッド・エクステンションの長さ

カーボンロッドの延長の長さとは、図8-6に示すように、導電性ノズルからカーボンロッドの端点までの距離のことである。一般的な延長部の長さは80~100mmである。

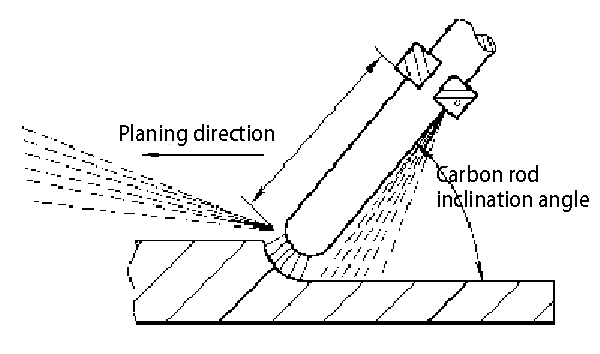

5.カーボンロッド傾斜角度

カーボンアーク・エア・ガウジングの方向に沿ったカーボンロッドと被加工物の間の角度は、カーボンロッド傾斜角と呼ばれる。一般に、手動のカーボン・アーク・エア・ガウジングでは、約25°~45°の傾斜角度を使用する。カーボン・ロッドの傾斜角度を図8-7に示す。

6.圧縮空気圧

圧縮空気に必要な圧力は、通常0.4~0.6MPaである。

7.アークの長さ

作業中は、典型的な長さが約1~2mmの短いアークを使用することが望ましい。

8.プレーニング速度

一般に、プレーニング速度は約0.5~1.2m/分が適当とされている。

1.基本操作

(1) ガウジング前の準備

(2) アークを打つ

(3) ガウジング

2.面取り

まず、板厚からU字溝の幅を決め、次に炭素棒の直径と刳り電流を決める。

カーボン・ロッドの中心線は、ベベルの中心線と一致していなければならない。この2つの中心線が一致していないと、刳り貫かれたベベルの形状が非対称になる。

3.溶接ルート除去

溶接工は、異なる材料や板厚に応じて適切なプロセス・パラメーターを選択する必要がある。注意しなければならないのは、内側の 溶接継ぎ目 は一般に、内側の溶接ルートを除去するた めにカーボン・アーク・ガウジングを使用する必 要を避けるため、最初に溶接すべきである。

外側の溶接ルートを除去する際、溶けた金属は 常に下方に吹き飛ばされる。厚板で溶接ルートを除去する場合、要件を 満たすために複数のガウジング・パスが必要にな ることがある。

4.ガウジング溶接の欠陥

溶接欠陥をガウジングする場合、使用するガウ ジング電流はやや低めにすべきである。ガウジ ングの間、欠陥が見えるようになったら、欠陥が完 全に除去されるまで、もう一度軽くガウジ ングする必要がある。

1.カーボン・インクルージョン

2.スラグの包含

3.銅の斑点

4.不規則な溝サイズと形状

低炭素鋼のカーボン・アーク切断は、材料の 溶接性を損なわない多用途で効率的なプロセスで ある。ガウジング中の制御された入熱と急速冷却は、通常、鋼の微細構造の変化を最小限に抑え、機械的特性とその後の溶接の完全性を維持します。

降伏強度が450~600MPaの高強度低合金 (HSLA)鋼や、板厚や構造剛性が大きい部品では、 カーボン・アークによるガウジングの前に、予熱 が不可欠である。予熱温度は、溶接中に使用する予熱温度と同 じか、わずかに上回るべきである。この方法によって、水素に起因する割れのリ スクが軽減され、熱応力が低減されるため、ガウ ジング後の材料の構造的完全性が確保される。

ステンレス鋼のカーボンアーク・ガウジングは、材 料の独特な特性により、特別な配慮が必要である:

a) スパッタコントロール:カーボンアークによるスパッタが媒体の接触面を汚染しないよう、厳重な対策を実施する。これには、保護シールドの使用や隣接エリアのマスキングが含まれる。

b) 溝の配置:ステンレス鋼の耐食性を維持するため、カーボ ンアーク溝と媒体の接触面との間に安全な 距離を保つ。

c) 粒界腐食の防止:c.粒界腐食の防止:腐食性の強い媒体に曝され る超低炭素ステンレス鋼の場合、ルート除去にカーボ ンアーク・グージングを使用するのは避ける。その代わりに、材料の耐粒界腐食性を 維持するために、精密アンギュラ研磨技術を採用 する。この方法は、鋭敏化や耐食性の低下につながる粒 界での炭化物の析出を最小限に抑える。

d) 入熱管理:熱影響部(HAZ)における過剰な結晶粒成長または有害相の形成を防止するため、ガウジング中の入熱を監視および管理する。

e) ガウジング後の処理:保護酸化被膜を復元し、耐食性を最適化するために、ガウジング後の熱処理または表面不動態化を検討する。

1) 作業者は、カーボン・アーク刳り抜きの特性および危険性に合わせた適切な個人用保護具 (PPE)を着用しなければならない。これには、難燃性の衣服、絶縁手袋、サイド・シールド付き安全眼鏡、および適切な遮光レンズ(通常は遮光10~14)を備えた溶接ヘルメットが含まれる。

2) 運転に先立ち、溶接機の接地および絶縁の完全性、特に接続箇所を徹底的に点検してください。圧縮空気システムの安全な接合と適切な圧力設定 (ほとんどの用途で通常80~100 psi)を確認してください。

3) 被加工物の安全性を総合的に評価する。密閉されたパイプ、加圧された容器、可燃性物質が入っていた容器は、適切な洗浄およびガス抜き手順を経ずに、絶対にガウジングしないでください。未確認の物体は、ガウジングの前に徹底的な検査と危険性評価が必要である。火災のリスクを軽減するため、すべての可燃性・燃焼性物質に対して、半径10メートルの厳密な立入禁止区域を設定する。

4) 運転中は、気流を作業員やその他の敏感な場所から遠ざけてください。屋外で作業する場合、ヒュームや粒子にさらされるのを最小限に抑えるため、ガウジングプロセスの風上に位置するようにしてください。電気的危険やアーク放電の可能性を防ぐため、濡れた状態 (雨や雪) では作業を中止してください。

5) カーボンアークガウジングに特有の重大な粉塵とヒュームの発生を管理するため に、しっかりとした換気戦略を実施する。屋外作業では、自然の気流を効果的に利用する。閉鎖空間またはコンテナでは、作業者一人当たり最低 2000 cfm の能力を持つ機械換気システムを採用する。窒息や有毒物質への暴露リスクを防ぐために、適切なガス検知装置を備え、空気品質と作業者の健康状態を監視する専任の安全監視員を配置する。

6) 作業終了後は、厳格なシャットダウン手順に従うこと。電源の通電を停止し、給気弁を閉じ、高温の金属片を中心に作業スペースの徹底的な清掃を行い、作業後最低30分間は最終的な火の用心を行い、潜在的な着火源が残っていないことを確認する。

7) スティック(SMAW)溶接に関連するすべての標準的な安全プロトコルを順守する。これには、適切な電気安全対策、火災防止対策、および長時間のガウジング作業中のオペレーターの疲労を最小限に抑えるための人間工学的配慮が含まれる。