なぜ炭素鋼は数え切れないほどの産業用途の基幹を担っているのでしょうか?この記事では、炭素鋼の基本的な特性と分類、不純物、そしてエンジニアリングにおいて重要な役割を果たす炭素鋼についてご紹介します。さまざまな種類の炭素鋼が特定の用途にどのように調整されているのか、また、そのユニークな特性がなぜ建設、製造、そしてそれ以外の分野でも欠かせない存在となっているのかについての洞察を得ることができます。炭素鋼が現代のエンジニアリングに欠かせない材料である理由を、本質的な部分から学んでください。

合金元素とは、望ましい構造的、物理的、化学的、機械的特性を確保するために鋼材に特別に添加される化学元素のことである。

不純物とは、製錬の過程で原料や製錬方法を通じて混入する化学元素を指す。

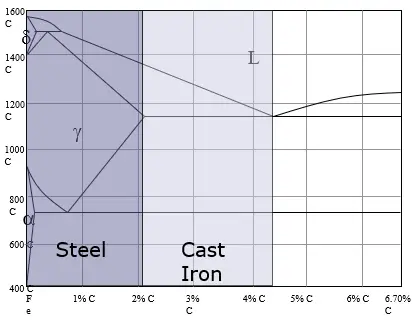

炭素鋼は鉄と炭素の合金で、炭素含有量は0.0218%から2.11%の範囲である。

合金鋼とは、鋼鉄に一定量の水を加えたものである。 合金元素 炭素鋼をベースにしている。

低い 合金鋼 一般に、合金元素の総量が5%以下の鋼を指す。

中合金鋼とは一般に、合金元素の総量が5%から10%の鋼を指す。

高合金鋼とは一般に、合金元素の合計含有量が10%以上の鋼を指す。

微細合金鋼とは、合金元素(V、Nb、Ti、Zr、Bなど)の含有量が0.1%以下の鋼のことで、組織や特性に大きな影響を与える。

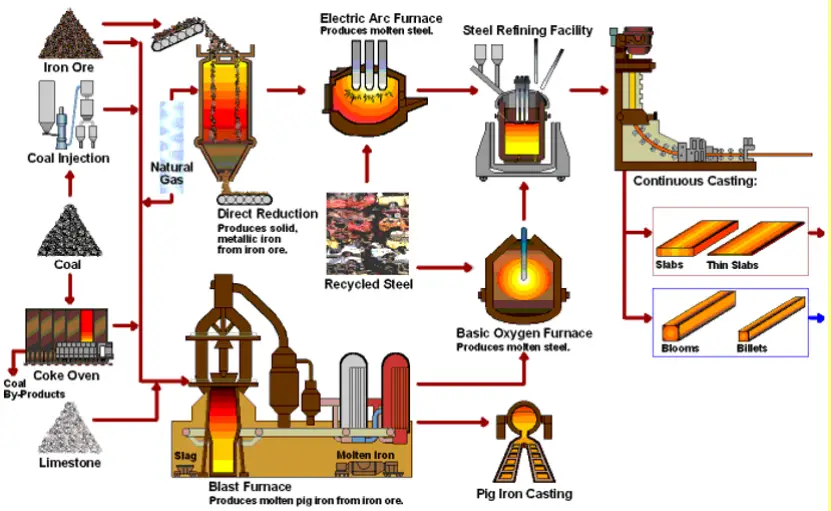

製鋼ライン

マンガン(Mn)は、製鋼中に脱酸剤や残留銑鉄を通して鋼に混入する。炭素鋼の場合、Mn含有量は通常 0.8%未満である。Mnは鋼中に溶解し、高融点MNS (1600℃)の介在物を形成することもある。

MnS介在物は高温で一定の塑性を持ち、鋼の熱間脆化を引き起こさない。加工後、硫化マンガンは圧延方向に沿って帯状に分布する。

鋼中のケイ素 (Si) 含有量は通常0.5%以下である。また、鋼中に溶解してSiO介在物を形成することもある。

MnとSiは有益な不純物であるが、MnSとSiOのインクルージョンが存在すると、その含有量が減少する可能性がある。 疲労強度鋼の塑性と靭性。

S: 固体の鉄に対するSの溶解度は非常に小さい。SとFeが結合するとFeSを形成し、低融点共晶を形成しやすくなる。これは熱脆化や割れの原因となる。

P: リンはα鉄に溶けるが、リンの存在は鋼の靭性、特に低温での靭性を著しく低下させ、これは低温脆化として知られている。しかし、リンは大気中における鋼の耐食性を向上させることができる。

SとPは鋼に含まれる有害な不純物と考えられている。しかしながら、これらは鋼の被削性を向上させることができる。

N: 過飽和nを含む鋼は、機械的時効またはひずみ時効として知られる過程を経て、冷間変形後に窒化物を析出する。

さらに、Nはバナジウムなどの元素と安定した窒化物を形成することができる、 チタンとクロムは、結晶粒の微細化と析出強化につながる可能性がある。

H: の複合効果である。 残留応力 と水素は鋼の脆化を引き起こし、材料の破損につながる可能性がある。

O: 鋼は、2MnO - SiO2、MnO - SiOのようなケイ酸塩化合物や、MgO - Al2O3、MnO - Al2O3のような複合酸化物を形成することができる。

N、H、Oは鉄鋼に含まれる有害な不純物と考えられている。

1) Feによる分類3C相図

2) 鋼中の炭素含有量による分類

(1) 通常の炭素鋼:

WS ≤ 0.05%, WP ≤ 0.045%。

(2) 高品質の炭素鋼:

wS≤0.035%,wP≤0.035%

(3) 高品質の炭素鋼:

wS≤0.02%,wP≤0.03%

(4) 超高品質の炭素鋼:

wS≤0.015%,wP≤0.025%

(1) 炭素構造用鋼:

炭素構造用鋼は主に、橋梁、船舶、建築部品など、様々なエンジニアリング部品に利用されている。さらに、それほど重要でない部品にも利用できる。

(2) 高品質の炭素構造用鋼:

高品質の炭素構造用鋼は、主にシャフト、ギア、スプリング、コネクティングロッドなどの様々な機械部品の製造に使用されます。

(3) 炭素工具鋼:

炭素工具鋼は、主に切削工具や金型などの様々な工具の製造に利用されている、 計測器等々。

(4) 一般工学用鋳造炭素鋼:

一般工学用の炭素鋼鋳鋼は、主に一定の強度、塑性、靭性を必要とする複雑な形状の部品の製造に使用される。

(1) 縁付き鋼とは、脱酸が不完全な鋼のことで、コードはF。

(2)キルド鋼とは、完全に脱酸された鋼のことで、コード名はZ。

(3)セミキルド鋼とは、リミング鋼とキルド鋼の中間の脱酸度を持つ鋼で、コードはB。

(4) 特殊キルド鋼とは、特殊な脱酸を施した鋼のことで、コード名はTZ。

a.主に一般的な土木構造物や一般部品に使用される。

通常、鋼板、鋼帯、鋼管、線材、条鋼、棒鋼、各種形鋼(丸鋼、角鋼)に圧延される、 Iビーム補強材など)、溶接、リベット止め、ボルト止めなどの構造部品に使用できる。

広く使用されている(全鉄鋼生産量の70%以上)。

b.熱間圧延後の空冷は、この種の鋼の通常の供給状態である。

一般的に、ユーザーは熱処理を行う必要はなく、直接使用する。

wC =0.06%~0.38%.

品質等級が "A "と "B "の場合、機械的性質の保証の下、需要家の要求に応じて化学組成を適切に調整することができる。

c.普通炭素構造用鋼の呼称

これは、降伏点を表す文字(Q)、降伏点値、品質等級記号(A、B、C、D)、脱酸方法記号(F、b、Z、TZ)を順番に並べたものである。

降伏点の値は、195、215、235、255、275の5つの強度等級に分けられる;

等級記号とは、この種の鋼にのみ使用される品質等級記号のことで、不純物SとPの数によっても分けられる。4つの記号A、B、C、Dは4つの等級を表し、そのうちの1つである:

その中で最高品質等級はD等級で、炭素構造用鋼の高品質等級に達する。A級、B級、C級はいずれも普通級に属する。

キルド鋼および特殊キルド鋼の等級では、脱酸法の記号を省略することができる。

d.代表的なブランド、性能、用途

Q195, Q215:「このような場合、どうすればよいのでしょうか?

炭素含有量は非常に低く、強度は高くないが、可塑性、靭性、溶接性に優れている。

釘、鉄線、鉄窓、各種薄板など、強度の要求が低い被削材として使用されることが多い。

Q235A、Q255A:(英語

農業機械や工具のプルロッド、小シャフト、チェーンなどに使用される。

建物の補強にも使われる、 鋼板セクション・スチールなど

Q235BQ255B

建設プロジェクトでは高い品質が要求される溶接構造部品として、機械では一般的な回転シャフト、フック、自転車フレームなどに使用される;

Q235C、Q235D:(以下同じ

品質は良好で、重要な溶接構造部品や機械部品として使用できる。

Q255, Q275

強度が高く、中でもQ275は中炭素鋼で、摩擦クラッチ、ブレーキ鋼ベルトなどの製造に使用できる。

(1) 重要な機械部品については、さまざまな熱処理によって部品の機械的特性を調整することができる。

(2) 供給状態は、熱間圧延後に空冷することができる、 アニール正規化、その他の状態は、一般的にユーザーのニーズに依存する。

(3) ブランドは通常2桁の数字で表される。

この2つの数字は、20号鋼や45号鋼など、鋼中の炭素の平均質量分率の1万倍に相当する。

a.高品質の炭素構造用鋼には、08F、10F、15Fの3つの等級がある。

セミキルド鋼には "b "の記号が付き、キルド鋼には一般的に記号は付かない。

b.高級炭素構造用鋼は銘柄の後に "A"、超級炭素構造用鋼は "E "を付す。

c.c. 特殊な高品質の炭素構造用鋼については、平均炭素含有量0.2%のボイラー鋼のブランドは "20g "であるなど、製品の目的を表す記号をブランドの頭(または尾)に追加する必要があります。

d.高品質の炭素構造用鋼は、マンガン含有量の違いにより、普通マンガン含有量と高マンガン含有量に分けられる。

マンガン含有量の多いグループについては、15Mn、45Mnなどのように、番号の最後に「Mn」を付ける。

e.高品質の炭素構造用鋼には31の鋼種がある。

08F鋼:炭素の質量分率が低く、塑性がよく、強度が低い。

あらゆる種類の冷間変形に使用できる。 成形部品.

10~25鋼:溶接と冷間プレス加工に適しており、標準部品、シャフトスリーブ、コンテナなどの製造に使用できる。

また、高表面硬度、高強度、高靭性を有する耐摩耗性、耐衝撃性部品の製造にも使用できる。

ギア、カム、ピン、摩擦板、セメント釘など。

45 中炭素鋼:適切な熱処理により、良好な総合機械的特性が得られる。

以下のような機械部品に使用できる。 トランスミッションシャフトエンジンのコネクティングロッド、工作機械のギアなど。

高炭素構造用鋼:適切な熱処理の後、高い弾性限界、降伏比、十分な靭性と耐摩耗性を得ることができる。

バネ、重レール、ローラー、ショベル、スチールワイヤーロープなど、線径の小さなものを製造できる。

高品質カーボン 構造用鋼種性能特性、用途

| グレード | パフォーマンス特性 | 使用例 |

| 08F, 08, 10 | 良好な塑性変形性、靭性、低強度 | 冷間圧延鋼板、鋼帯、鋼線、鋼板、シェル、コンテナ、カバー、弾丸シェル、計器パネル、ガスケット、ワッシャーなどのスタンピング製品。 |

| 15、20、25、15Mn、20Mn | 可塑性と靭性に優れ、ある程度の強度を持つ。 | ボルト、ナット、プルロッド、フランジ、ギヤ、シャフト、カムなどに加工できる浸炭部品など、熱処理を必要としない耐荷重部品。 |

| 30、35、40、45、50、55、30Mn、40Mn、50Mn | 優れた強度、可塑性、靭性 | 主にギア、コネクティングロッド、シャフトなどの部品を生産しており、中でも40鋼と45鋼が広く使用されている。 |

| 60、65、70、60Mn、65Mn | 高い弾性と降伏強度 | バネなど、弾力性があり摩耗しやすい部品を製造することが多い、 スプリングワッシャーローラー、プラウなど |

(1)主に様々な小道具を作るのに使われる。

それは 焼き入れと焼き戻し 低温で高い硬度と耐摩耗性を得る。

高級炭素工具鋼と高級炭素工具鋼に分けられる。

(2) 商標は一般に、記号「T」(炭素の中国語表音接頭辞)に炭素の質量分率の1000倍を加えたもので表される。T10、T12など。

一般的に、高品質炭素工具鋼は品質等級記号を付けないが、高品質炭素工具鋼はT8A、T12などのように番号の後に "a "を付ける。

(3) マンガン含有炭素工具鋼中のマンガンの質量分率は0.6%まで拡大できる。

この時、MnはT8Mn、T8MnAのように銘柄の末尾に表記される。

(4) 代表的な炭素工具鋼

T7、T8:製造に適している 切削工具 木工軸、ベンチチゼルなど、一定の衝撃に耐え、高い靭性を必要とするもの。焼き入れと低温焼戻し後の硬度は48~54HRC(加工部);

T9、T10、T11鋼:高い硬度と小さな衝撃による耐摩耗性を必要とする切削工具の製造に使用される。 小型ドリルビット焼入れ、低温焼戻し後の硬度は60~62HRCである。

T10A鋼は、単純な形状で加工荷重が小さい冷間金型や測定工具の製造にも使用できます;

T12とT13鋼:硬度と耐摩耗性は最高だが、靭性は最悪。

ヤスリ、シャベル、スクレーパーなど、衝撃に耐えられない切削工具の製造に使用される。焼入れ、低温焼戻し後の硬度は62~65HRCである。

T12Aは測定工具の製造にも使用できる。

T7~t12とT7A~T12Aは、単純な形状のプラスチック金型にも使用できる。

炭素工具鋼の鋼種、性能特性および用途

| グレード | パフォーマンス特性 | 使用例 |

| T7、T7A、T8、T8A、T8Mn | 一定の硬度を持つ優れた靭性 | 木工用工具、ハンマー、ノミ、金型、はさみなどのはめあい工具。T8Mnは断面の大きな工具の製造に使用できる。 |

| T9、T9A、T10、T10A、T11、T11A | より高い硬度と確かな靭性 | カンナ、タップ、ダイス、鋸刃、ノギス、ダイス、絞りダイスなどの低速工具 |

| T12、T12A、T13、T13A | 硬度が高く、靭性に劣る | ヤスリ、スクレーパー、手術用工具、ドリルなど、振動の影響を受けない低速工具 |

(1)主に塑性が保証されない鋳鉄製の粗い部品に使用され、その形状は複雑で、鍛造には不都合である。

炭素含有量は一般に0.65%未満である。

(2) ブランドは、記号 "ZG"(鋳鋼の中国語表記の接頭辞)と最小降伏点値(最小引張強さ値)で表される。

例えば、ZG340-640は、鋳鋼を指す。 降伏強度 340MPa以上、引張強さは640MPa以上。

(3) 一般的な炭素鋳鋼

(4) その他 鋼種 鋳物は以下の通り:

溶接構造用炭素鋼鋳物

(GB/T7659-1987)、例えばZG230-450H;

低合金鋼鋳物

(GB/T14408-1993)、例えばZGD535-720;

耐熱鋳鋼品

(GB/T8492-1987)、例えばZG40Cr30Ni20などである;

ステンレスおよび耐酸性鋼鋳物

(GB2100-1980)、例えばZG1Cr18Ni9Tiなどである;

中・高強度 ステンレス鋳鋼 (GB6967-1986)、例えばZG10Cr13Ni1Moなど。

材料は機械の材料基盤である。金属材料の特性は、機械の主要な基盤である。 材料選択.

金属材料の特性は、一般的にプロセス性能とサービス性能に分けられる。

プロセス性能とは、製錬から最終製品に至るまでの様々な加工条件下で金属材料が発揮する特性のことであり、サービス性能とは、使用条件下で金属部品が発揮する金属材料の特性のことである。

金属材料のサービス性能は、その使用範囲を決定する。サービス性能には物理的、化学的、機械的特性が含まれる。

(1) 密度

金属の密度とは、単位体積の金属の質量をkg/mで表したものである。3.

密度に基づき、金属材料は軽金属と重金属に分類される。密度が4.5g/cm未満の金属3 はアルミニウム、チタンなどの軽金属と呼ばれる。

(2) 融点

金属が固体状態から液体状態に変化する温度を融点といい、通常は摂氏(℃)で表される。各金属の融点は決まっている。例えば、鉛の融点は323℃である。 鋼の融点 は1538℃である。融点は精錬、鋳造、溶接、合金の調製に重要である。

融点が1000℃以下の金属を低融点金属、1000~2000℃の金属を中融点金属、2000℃以上の金属を高融点金属という。

(3) 熱伝導率

の能力である。 金属材料 熱を伝導することを熱伝導率という。金属材料の熱伝導率の良し悪しは、一般に熱伝導率(熱伝導率係数)λで表されます。

熱伝導率の高い金属は熱伝導率が良い。一般的に、金属材料は非金属材料よりも熱伝導率が高い。銀はすべての金属の中で最も熱伝導率がよく、次いで 銅とアルミニウム.

熱伝導率の良い金属は放熱性も良いため、冷蔵庫やエアコンの放熱フィンのような放熱部品の製造にも使用できる。

(4) 熱膨張

金属材料は加熱されると体積が大きくなり、冷却されると収縮する。この現象を熱膨張という。 異なる金属 は熱膨張特性が異なる。

実際の作業では、熱膨張の影響を考慮しなければならないことがある。例えば、精密測定工具の中には、膨張係数の小さい金属で作らなければならないものがある。レールの敷設、橋の架設、金属加工工程での寸法測定など、すべて熱膨張の要因を考慮する必要がある。

(5) 電気伝導度

金属材料が電気を通す能力は電気伝導率と呼ばれる。しかし、それぞれの金属の電気伝導率は異なる。金属の中で最も電気伝導率が高いのは銀で、次いで銅、アルミニウムとなる。

産業界では、銅やアルミニウムが導電材料として使用されている。鉄-クロム合金、ニッケル-クロム-アルミニウム合金、コンスタンタン、マンガン-銅など、電気伝導性に乏しい高抵抗金属材料は、計器部品や炉線などの電気発熱体の製造に使用される。

(6) 磁気

金属が磁束を伝導する能力は磁性と呼ばれる。磁気伝導性を持つ金属材料は磁石に引き付けられる。

鉄、コバルトなどは強磁性体であり、マンガン、クロム、銅、亜鉛などは反磁性体または常磁性体である。

しかし、金属によっては、鉄が768 ℃以上では磁性を示さない、あるいは常磁性を示すなど、磁性は固定不変のものではない。

強磁性材料は、変圧器コア、モーターコア、測定器部品などに使用でき、反磁性材料または常磁性材料は、磁場の干渉を必要としない部品に使用できる。

金属材料の化学的特性とは、化学反応下で金属が示す特性を指す。

(1) 耐食性

金属材料が常温で酸素、水蒸気、その他の化学媒体の腐食に抵抗する能力を耐食性という。鉄の錆は腐食の一般的な例である。

(2) 耐酸化性

金属材料が酸化に抵抗する能力を耐酸化性という。金属材料が加熱されると、酸化反応が促進される。

例えば、鋼材の鍛造、熱処理、溶接などの加熱作業では、酸化が進行し 脱炭 が発生し、材料ロスやさまざまな欠陥を引き起こす可能性がある。

そのため、ビレットや素材を加熱する際には、金属材料の酸化を防ぐために、その周囲に還元ガスや保護ガスを形成することが多い。

(3) 化学的安定性

化学的安定性とは、金属材料の耐食性と耐酸化性の合計を指す。金属材料の化学的安定性は 高温材料 を熱安定性と呼ぶ。

高温で動作する部品の製造に使用される金属材料は、優れた熱安定性を持たなければならない。

機械的特性は強度特性とも呼ばれ、力の作用下で材料が示す特性を指す。

主な機械的特性には、強度、塑性、硬度、靭性、疲労強度がある。

(1) 強さ

強度とは、金属が永久変形(塑性変形)や破壊に抵抗する能力を指す。一般的に使用される強度基準は、降伏点(以前は降伏強度または降伏限界として知られていた)と引張強度である。

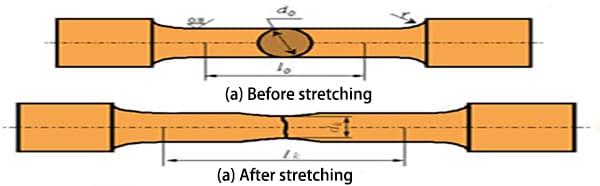

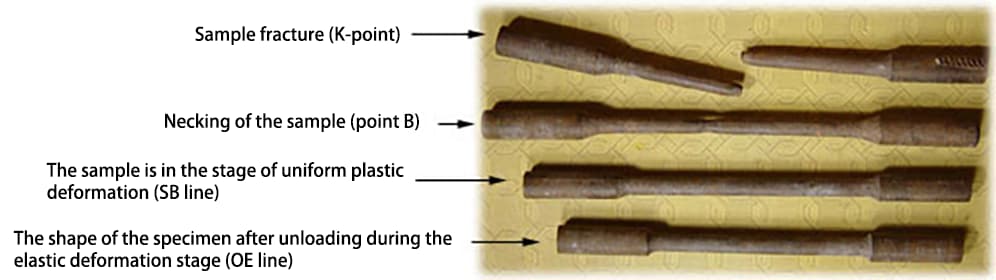

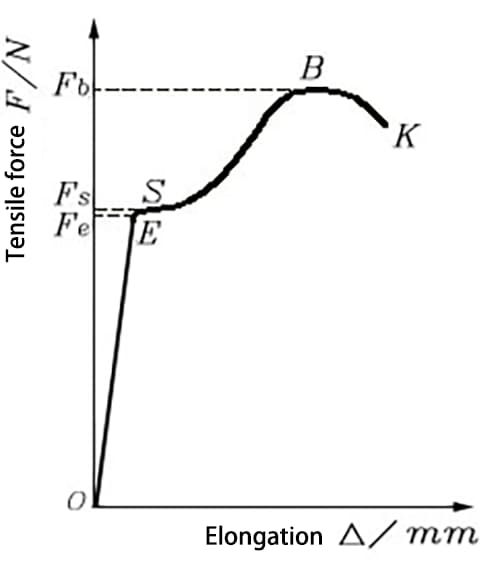

強度基準を決定する方法は引張試験である。

引張曲線:引張力(F)と伸び(l-lo)の関係。

材料が外力を受けると、材料要素間の内部相互作用力は内力と呼ばれ、その大きさは外力と等しく、方向は逆です。単位面積当たりの内部力は応力と呼ばれ、記号σで示されます。

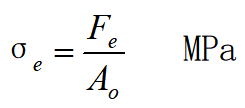

弾性限界

試験片が完全に弾性変形したときに耐えられる最大応力。

ここでσe は応力の単位(MPa や psi など)で表した弾性限界値、Fe は試験片が完全に弾性変形したときに耐えることのできる最大引張力であり、力の単位(N や lbf など)で表した値、Ao は試料の元の断面積で、単位は面積(mmなど)。2 または2).

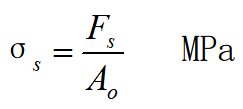

降伏点

定義:定義:試験過程において、力が一定または減少する一方で、試験片が弾性的挙動を示さなくなり永久変形する応力。

どこでだ:

Fs - 試験片が降伏したときの引張力(単位:N)。

Ao - 試験片の元の断面積、単位:mm2.

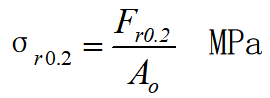

条件付き降伏強度:

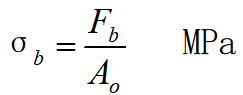

引張強度

定義:引張試験中に試験片が破断するまでに耐えられる最大応力。

どこでだ:

Fb - 試験片が破断するまでに耐えられる最大引張力(単位:N)。

Ao - 試験片の元の断面積、単位:mm2.

降伏強さと引張強さの比(σs/σb)

エンジニアリング材料には、高い引張強度が要求されるだけでなく、一定の降伏強度と引張強度の比(σs/σb).降伏強度と引張強度の比が小さいほど部品の信頼性が高く、使用中に過負荷がかかってもすぐに破壊することはない。しかし、引張強度に対する降伏強度の比が小さすぎると、材料強度の有効利用率が低下する。

(2) 可塑性

材料が破断する前に不可逆的で永久的な変形を起こす能力のこと。延性の基準は、破断後の伸びと断面積の減少によって決まる。

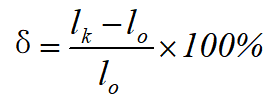

(1) 破断後の伸び

破断後の伸びとは、引張試験中に破断した後の試験片の長さの、元のゲージ長さに対する増加率を指す。

材料が破断する前に不可逆的で永久的な変形を起こす能力を指す。延性の基準は、破断後の伸びと断面積の減少によって決まる。

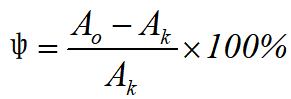

(2)骨折後の断面積の減少

破断後の断面積減少率とは、引張試験中に破断した後の試験片のネッキング点における断面積の最大減少率が、元の断面積と比較して何%減少したかを示す。

(3) 硬度

硬度は、材料の局所的な変形、特に塑性変形、圧痕、ひっかき傷に対する抵抗力の尺度である。材料が柔らかいか硬いかを決定する。

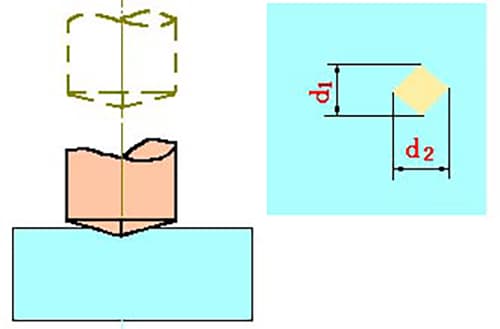

現在、最も一般的に使用されている硬さ試験法は以下の通りである。 ブリネル硬度 試験、ロックウェル硬さ試験、ビッカース硬さ試験。

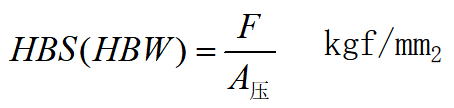

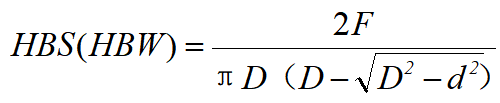

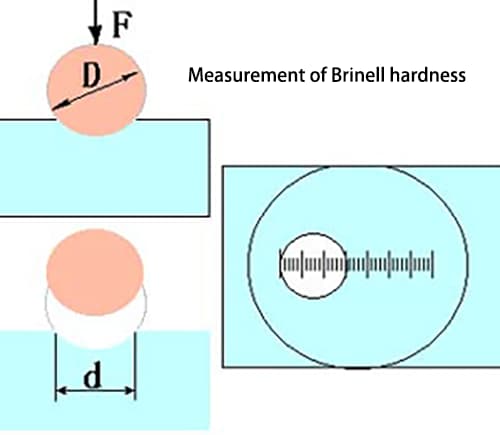

(1) ブリネル硬度

どこでだ:

ブリネル硬度の表示方法は以下の通り:

通常、部品図やプロセス文書で要求される材料のブリネル硬さ値を指定する場合、試験条件は指定されません。要求される硬さ範囲と 硬度記号 には200~230HBSのような表記がある。

HBSは硬度450未満の材料の試験に使用され、HBWは硬度450~650の範囲の材料の測定に使用される。

ブリネル硬度は、主に鋳鉄、非鉄金属、焼きなまし、焼きならし、焼きなましの硬さを測定するために使用される。 焼き入れ・焼き戻し鋼 半完成品や原料などの材料。

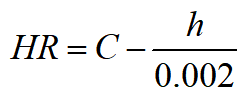

(2) ロックウェル硬度

式中、Cは定数である。圧子がダイヤモンド・コーンの場合、C = 100であり、圧子が硬化鋼球の場合、C = 130である。

1- 初期荷重を加えた後のプランジャーの位置。

2- 初期荷重と主荷重を加えた後のプランジャーの位置。

3- 主荷重を取り除いた後のプランジャーの位置。

彼は主荷重を取り除いた後の弾性回復。

| 一般的なロックウェル・スケールの仕様 | ||||

| 硬度記号 | ヘッドタイプ | 全試験力(kgf) | 硬度値の有効範囲 | 応用例 |

| 自給率 | 120° ダイヤモンドコーン | 60 | 60~88 | 硬質合金表面焼き入れ、浸炭鋼など |

| HRB | φ 1.588mm スチールボール | 100 | 20~100 | 非鉄金属、焼きなまし、焼ならし鋼など |

| HRC | 120° ダイヤモンドコーン | 150 | 20~70 | 焼入れ鋼、焼入れ・焼戻し鋼など |

注:総試験力=初期試験力+本試験力;初期試験力は10kgf (98.07N)

GCr15鋼の焼入れ低温焼戻しを例に、HRC値を測定する。

ロックウェル硬度には測定単位がないため、硬度記号を表示する必要があります。60HRC、80HRA、90HRBのように、記号の前に硬度値を表記します。異なるロックウェル硬度スケール間には対応関係がないため、硬度値を直接比較することはできません。

ロックウェル硬さ試験は、シンプルで速く、小さなくぼみが残る。主に、熱処理後の硬度の高い完成部品や薄いワークピースの試験に使用される。組織や硬度にばらつきのある材料では、硬度値の変動が大きく、ブリネル硬度値ほどの精度は得られません。

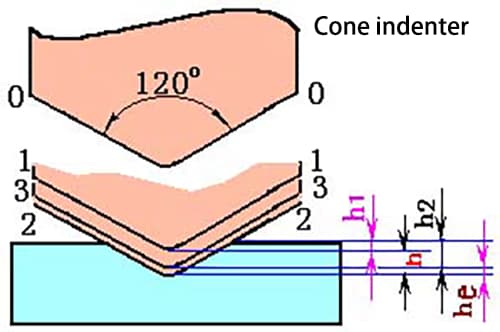

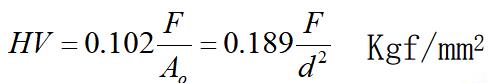

(3) ビッカース硬度

式の中で、

焼入れ低温焼戻ししたT8A鋼を例に、HV値を測定する。

ビッカース硬度値には一般的に単位は表記されず、HV記号の前に硬度値が表記される。

ビッカース硬さ試験は、試験力が小さく(一般的に49.03N)、圧痕が浅く、プロファイルが明瞭で、結果が正確で、試験力の選択範囲が広い(49.03~980.7N)。そのため、軟質から硬質までの材料の硬さを測定することができ、ビッカース硬さ値を直接比較することができます。

ビッカース硬度は、薄板材料、金属皮膜、部品の表面硬化層の硬さを試験するのに一般的に使用される。しかし、この試験は煩雑であり、大量生産における日常的な検査には適していません。

特記事項 様々な硬さ試験法で得られた硬さ値を直接比較することはできません。相対硬度を比較する前に、硬度換算表によって一定の硬度値に変換する必要があります。

(4) 靭性と疲労強度

(1) レジリエンス

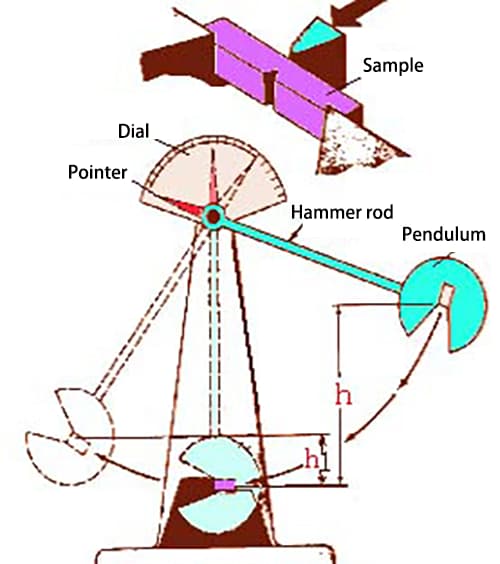

靭性とは、金属が破壊する前に変形エネルギーを吸収する能力のことで、衝撃荷重に対する金属材料の耐性を測定するのに用いることができる。

靭性の基準は衝撃試験によって決定される。

40Cr鋼 衝撃吸収エネルギー測定試験:

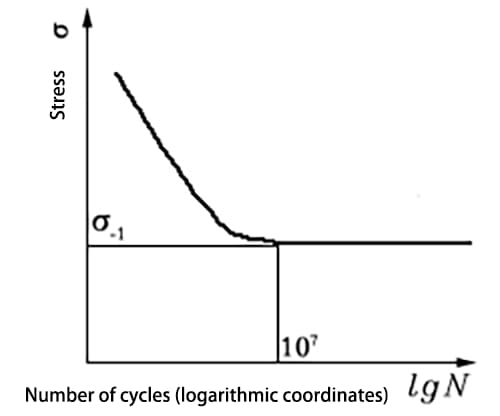

(5) 疲労強度

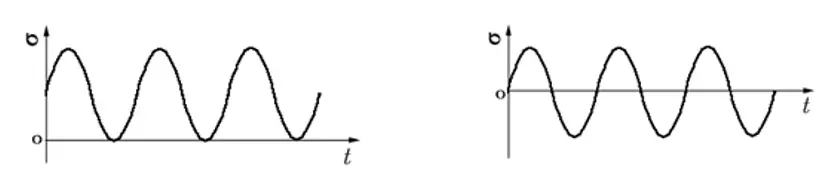

周期的応力:応力の大きさと方向が時間とともに周期的に変化すること。

繰り返し応力下で部品が破壊する現象で、多くの場合、材料のσよりはるかに低い応力レベルで起こる。b を下回る。s 強度を金属疲労と呼ぶ。金属疲労の基準は疲労強度である。

応力レベルσがある値以下であれば、材料は破壊することなく無限の繰り返し応力を受けることができることが証明されており、この応力レベルを疲労強度と呼ぶ。

工学において疲労強度とは、ある一定のサイクル数の下で破壊を引き起こさない最大応力を指す。

一般に、応力サイクル数は10に設定される。8 鋼材の場合は107 非鉄金属用。

部品構造の合理的な設計、応力集中の回避、表面粗さ値の低減、表面圧延、ショット ピーニング 処理、表面熱処理などは、ワークピースの疲労強度を向上させることができる。