薄肉ギアが浸炭焼入れ時に変形するのはなぜか、不思議に思ったことはありませんか?この記事では、反りや楕円変形の原因を探り、水平および垂直チャージ法などの実用的な解決策を提案します。これらのテクニックを理解することで、ギアの精度を維持し、高価なスクラップを回避する方法を学ぶことができます。ギアが完璧な形状を保つための詳細な工程と結果に飛び込む準備をしましょう。

浸炭焼入れの過程で、薄肉歯車は通常、平面反りや楕円変形を起こす。

歯を削る際、歯の表面の取り代が不均一に分布するため、歯の表面に黒い皮や削り段ができる;

左右の歯の表面の硬化層は不均一で、表面は 硬度 深刻なケースでは、ギアは廃棄される。

この問題を解決するために、水平充電と吊り下げ充電が考案された。

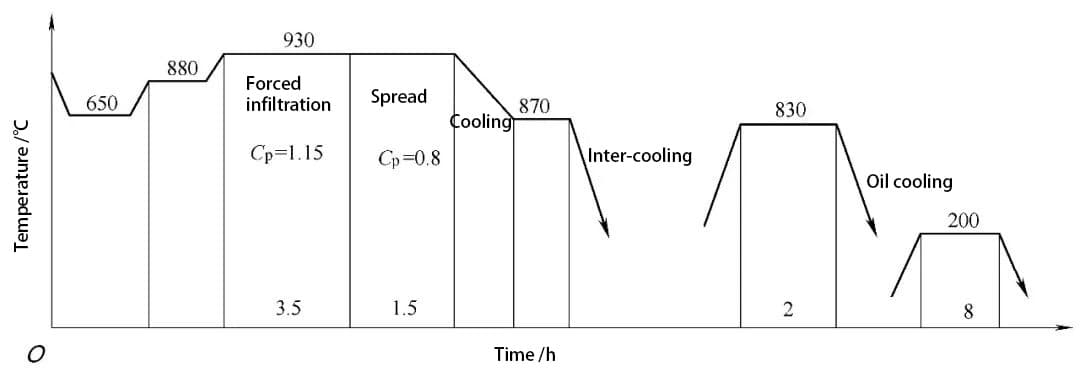

浸炭焼入れプロセスおよび変形データについては、以下に詳述する。

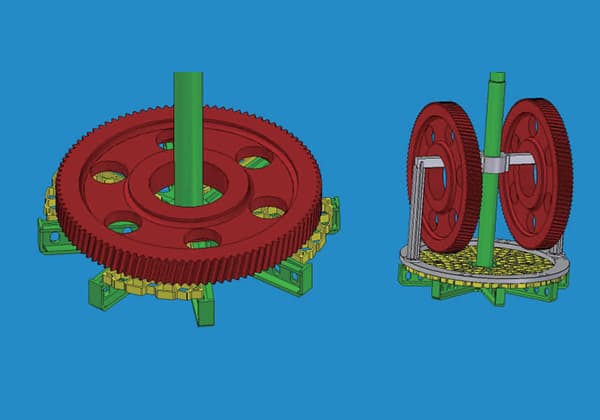

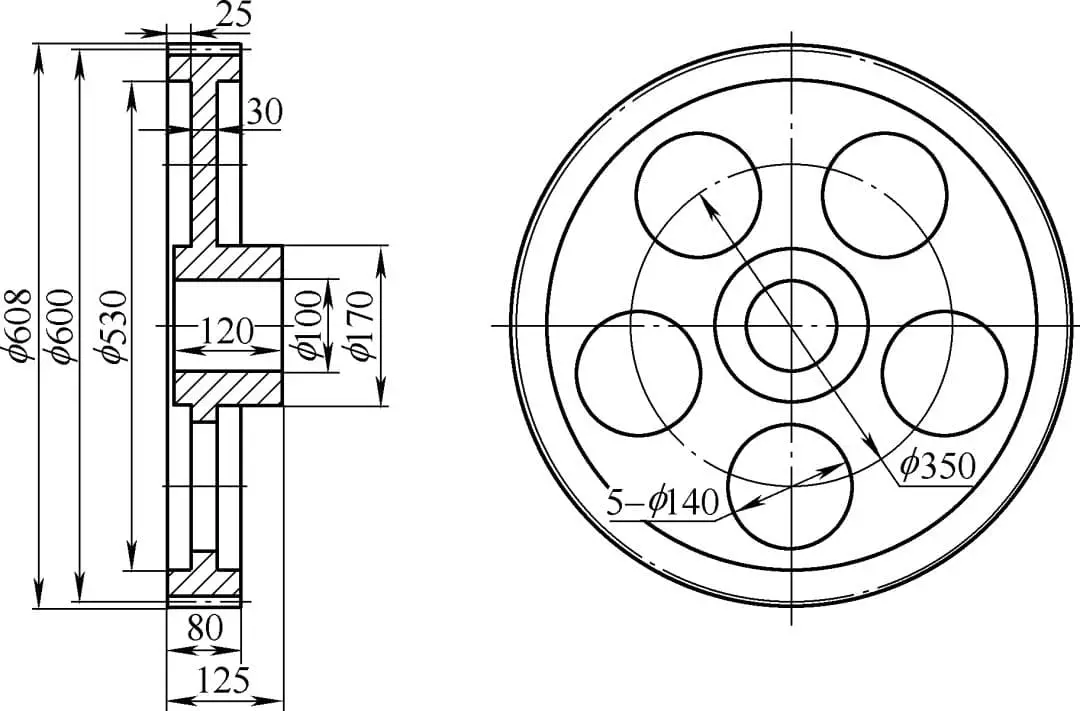

歯車製品のパラメータを表1に、模式図を図1に示す。

表1 ギアパラメーター

| ムン | 4 |

| Z | 138 |

| α | 20° |

| β | 23°4′26″ |

| 追記 円 / mm | 608 |

| 歯幅 / mm | 80 |

| 層の深さ / mm | 0.9~1.2 |

| 硬度(HRC) | 58~62 |

| ギア精度/グレード | 6 |

| 素材の質感 | 20CrMnMo |

図1 ギア図

充電方法I:図2に示すように水平に配置する。

図2 水平配置の模式図

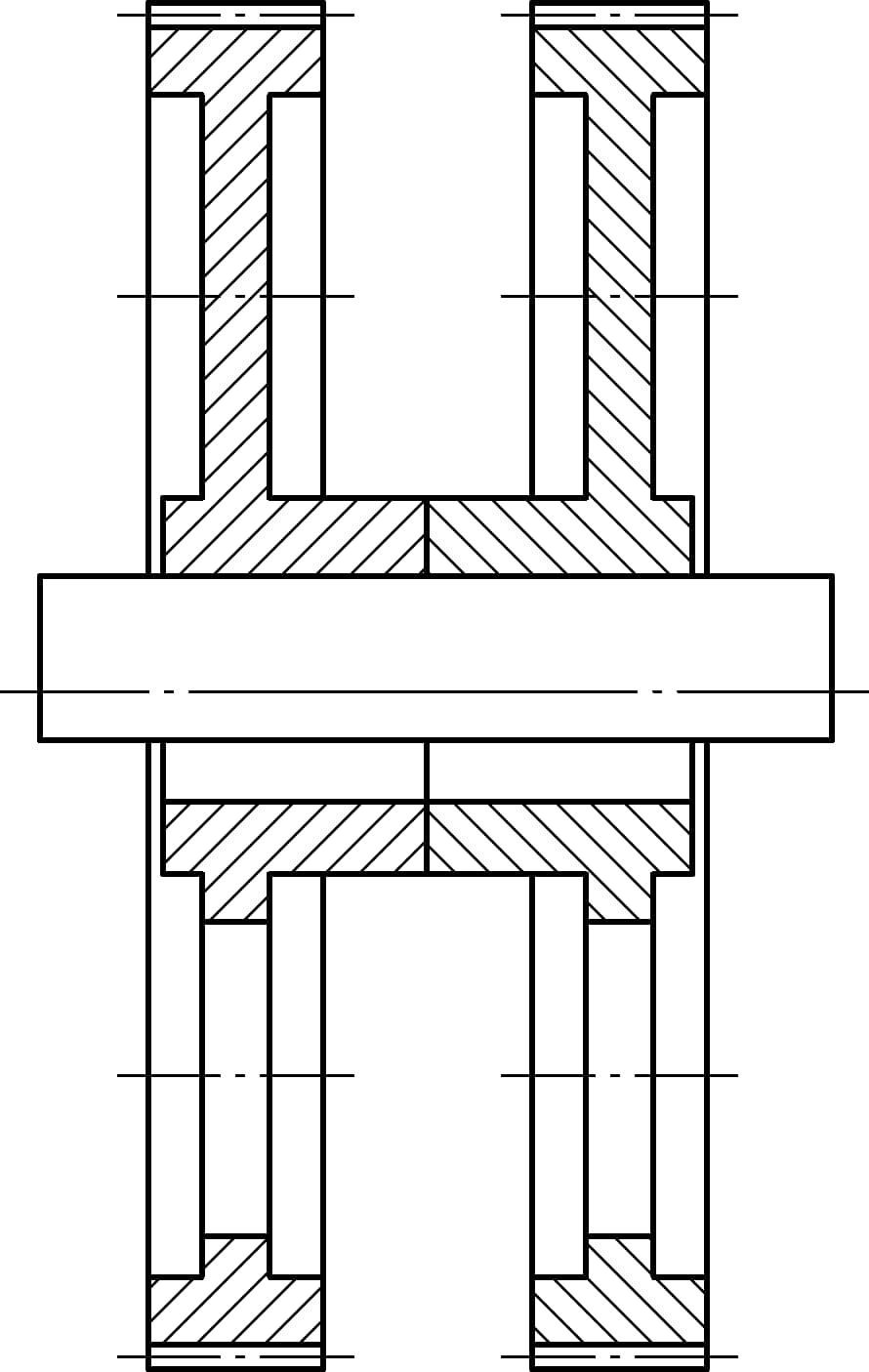

充電モード2:図3および図4に示すように、垂直に吊り下げる。

図3 垂直サスペンションの模式図

図4 他のヒートの垂直吊り物

図5に示すように、装置はアイヒェリン5 / 2A箱型炉を使用している。

図5 熱処理工程曲線

金属組織は、表2に示すように、JB / T6141.3およびGB / T3480.5に従って判定される。

表2 金属組織

| K / グレード | Ar(%) | M / レベル | IGO/μm | F / レベル |

| 2 | 15~20 | 2 | 18 | 3 |

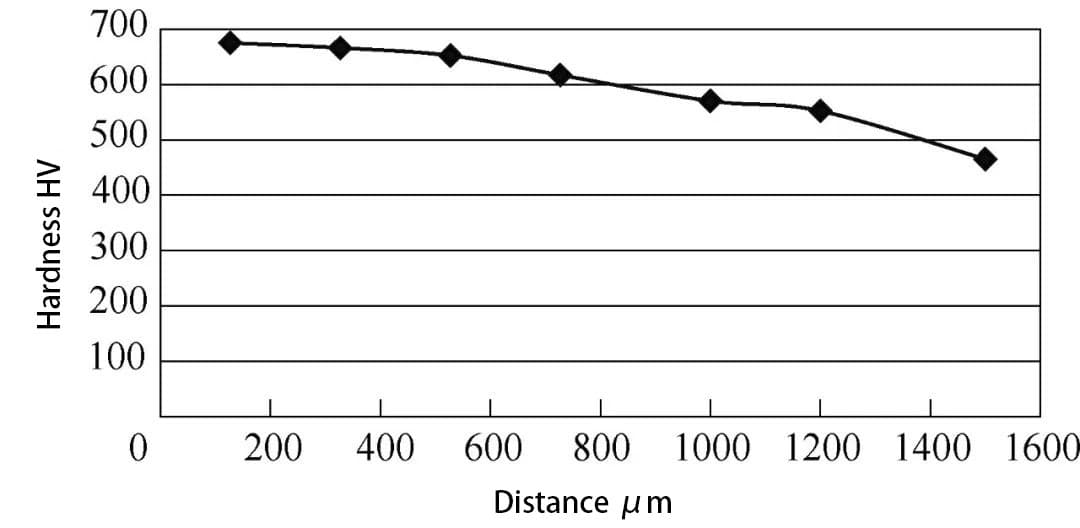

図6に示すように、層深さDC=1.219mm/HV550。

図6 硬度勾配

ギアの変形データを表3に示す。

表3 水平配置と吊り下げ配置の浸炭焼入れ後のピッチ円および端面振れの比較

| 品番 | 場所 | 0° | 90° | 180° | 270° | 総振れ | |

| 水平配置 | パート1 | ピッチ円 / mm | 0.74 | 0.61 | 0.61 | 0.43 | 0.31 |

| 端面 / mm | 0 | 1.15 | 0.47 | 1.3 | 1.3 | ||

| パート2 | ピッチ円 / mm | 0.86 | 0.55 | 0.86 | 0.92 | 0.37 | |

| 端面 / mm | 1 | 1.35 | 1.82 | 1.36 | 0.82 | ||

| サスペンションの配置 | パート1 | ピッチ円 / mm | 0 | 0.01 | 0 | 0.02 | 0.02 |

| 端面 / mm | 0 | 0.03 | 0.03 | 0.07 | 0.07 | ||

| パート2 | ピッチ円 / mm | 0 | -0.01 | -0.01 | 0.05 | 0.06 | |

| 端面 / mm | 0.01 | -0.04 | -0.04 | 0.18 | 0.22 |

横置き部品の反りや変形により、歯形、歯すじ方向、ピッチ円振れが大きくなり、研削代分布がマイナスになる。

削った後、歯の表面には黒い皮がついたり、削った段差が目立つ歯もあり、最終的に削られる;

吊り歯車は変形が小さく、研削代が均等に配分され、研削後の黒皮や段差がない。

ギヤを水平に置いた場合、ギヤのエッジが吊り下げられているため、浸炭処理中にリムの自重によってクリープが発生する。 焼き入れ は瞬間的であり、オイル接触断面積は大きく、オイルは上端面よりも下端面に先に入る;

両端の熱応力と相変化応力のバランスが悪いため、上端面が凸になり、ギアが反りすぎる;

逆に、浸炭処理では高温クリープが発生するが、ギヤリムは大きな曲げモーメントに耐えられない。

同時に、焼入れ時に2つの端面は互いに平行であり、油入口部は小さく、相変化応力と熱応力は均衡し、対称であり、ギアの端面振れおよびピッチ円振れは水平配置のそれよりも小さい。

以上の歯車変形の原因解析に基づき、直径1140mmの歯車についてもサスペンションチャージを実施したところ、非常に良好な結果が得られた。

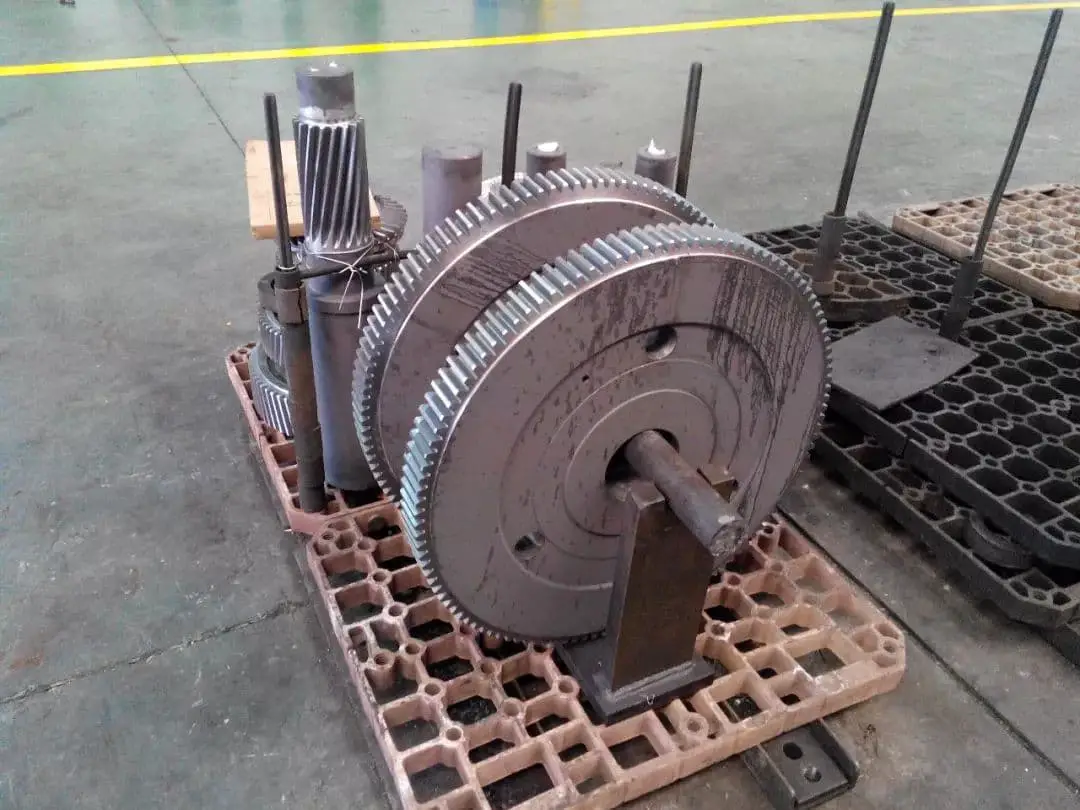

ギヤパラメータを表 4 に,チャージングを図 7 に,変形データを表 5 に示す.

表4 ギアパラメーター

| ムン | 8 |

| Z | 137 |

| α | 20° |

| β | 12° |

| 追記 円 / mm | 1140 |

| 歯幅 / mm | 120 |

| 層の深さ / mm | 1.6~2.0 |

| 硬度(HRC) | 58~62 |

| ギア精度/グレード | 6 |

| 素材の質感 | 20CrMnMo |

図7 炉内装入の写真

表5 4歯車の端面とピッチ円の振れデータ

| 品番 | 所在地 | 0° | 90° | 180° | 270° | 総振れ |

| パート1 | ピッチ円 / mm | 0.53 | 0.51 | 0.55 | 0.5 | 0.05 |

| 端面 / mm | 0.45 | 0.3 | 0.6 | 0.5 | 0.3 | |

| パート2 | ピッチ円 / mm | 1 | 1 | 1.07 | 1 | 0.07 |

| 端面 / mm | - | - | - | - | 0.4 | |

| パート1 | ピッチ円 / mm | 0.9 | 0.92 | 0.97 | 0.92 | 0.07 |

| 端面 / mm | 0.58 | 0.8 | 0.7 | 0.9 | 0.32 | |

| パート2 | ピッチ円 / mm | 0.25 | 0.22 | 0.23 | 0.28 | 0.06 |

| 端面 / mm | 0.7 | 0.6 | 0.35 | 0.4 | 0.35 |

(1)Φ600mm×80mmの薄肉ギヤでは、吊り炉により浸炭焼入れギヤのピッチ円振れを0.34mmから0.04mmに低減;

平均端面振れは1.06mmから0.15mmに減少した。

(2) Φ1140mm×120mm の薄肉ギヤでは,吊り込みチャージにより浸炭焼入れギヤのピッチ円振れを 0.07mm 以内に抑えた.

端面の振れは0.40mm以下に抑えること。