この記事では、鋳物製造の魅力的な世界に飛び込み、原材料を必要不可欠な部品に変えるステップ・バイ・ステップのプロセスを明らかにします。技術、材料、品質チェックについて学び、複雑な形状を正確に作り出す秘密を発見してください。

鋳物製造は、以下の重要な段階を含む高度な多段階プロセスである:

1.工程計画と文書化:この初期段階では、包括的な生産工程計画と関連する技術文書を作成する。エンジニアは、部品の仕様、生産量の要件、目標納期に基づいて、詳細な鋳造工程図を作成します。この段階は、ワークフローの効率を最適化し、品質を確保するために非常に重要です。

2.材料の準備:この段階では、様々なサブプロセスで使用する資材の綿密な選択と準備が行われる:

3.成形と中子製造:

4.溶かすことと注ぐこと:

5.キャスティング後の作業:

こちらも参照のこと:

鋳造プロセスは、金属や合金を溶かし、鋳型に流し込んで冷却・凝固させる金属加工の基礎技術である。この汎用性の高い方法は、複雑な形状の製造を可能にし、自動車から航空宇宙まで、さまざまな産業で広く使用されている。

高品質の鋳物の製造は、いくつかの重要な工程を含む多面的なプロセスです:

各工程では、最終製品が厳しい品質基準を満たすよう、正確な管理と専門知識が要求される。これらのステップを詳しく見てみよう:

鋳物砂の品質は、鋳物の表面仕上げ、寸法精度、および全体的な完全性に直接影響するため、最も重要です。最新の鋳物工場では、含水率、粒度分布、添加物を精密に制御する高度な砂調整システムを採用しています。例えば、生砂造型では通常、珪砂、ベントナイト粘土、水の混合物を使用しますが、化学結合砂システムでは、強度と熱安定性を高めるために合成樹脂を使用します。

鋳型の作成は、鋳物の最終的な形状と表面品質を決定する重要なステップです。砂型の3Dプリンティングやロストフォーム鋳造などの高度な技術は、この工程に革命をもたらし、設計の自由度を高め、リードタイムを短縮することを可能にした。複雑な内部形状には、中子造りが不可欠です。中子は通常、寸法安定性を維持しながら溶融金属の熱に耐えることができる特別に調合された砂から作られます。

溶解工程は、冶金学的制御が始まる場所である。現代の鋳物工場では、精密な温度制御と少量ロットの迅速な溶解のための誘導炉や、大量の鋳鉄生産のためのキュポラ炉など、様々なタイプの炉が使用されています。高度な分光分析により、溶融金属が正確な成分要件を満たすことを保証します。鋳鉄プラットフォームや工作機械鋳物では、大量処理における効率性と鉄の化学的性質を一定に維持する能力により、キュポラ炉が依然として普及しています。

工作機械のベッドや作業台のような大型の鋳物や高精度の鋳物には、乾式砂型鋳造が採用されることが多い。この方法では、鋳型を乾燥させて水分を除去し、寸法安定性と表面仕上げを向上させます。注湯工程は非常に重要であり、最新の鋳物工場では安定した充填率を確保し、乱流を最小限に抑えるために自動化されることが多い。底部注湯取鍋やコンピューター制御注湯システムなどの技術革新により、鋳造品質が大幅に向上し、欠陥が減少しました。

所望の微細構造を実現し、内部応力を最小限に抑えるには、制御された冷却が不可欠です。方向性凝固やチルの使用などの技法は、鋳物の重要な部分の機械的特性を向上させることができます。

鋳造後の作業には、砂落とし、ライザーとゲートの切断、表面仕上げが含まれる。高圧ウォータージェットやロボット研削のような高度な技術は、この段階の効率と一貫性を向上させている。工作機械鋳物の場合、必要な平坦度と平行度を達成するために、精密な表面研削が必要とされることが多い。

熱処理は、鋳物の機械的特性と寸法安定性を最適化するために極めて重要です。鋳鉄プラットフォームや工作機械部品の場合、応力除去焼鈍は、その後の機械加工時の歪みを最小限に抑えるために一般的に行われます。特定の強度と靭性の要件を達成するために、焼ならしや焼き入れ・焼き戻し処理など、より複雑な熱処理が施されることもあります。

鋳物の製造工程は、シミュレーションソフトウェアの進歩によって進化を続けており、物理的な生産を開始する前に、湯口および湯流れシステムの仮想最適化、凝固挙動の予測、潜在的な欠陥の特定を行うことができます。このようなデジタルツールと伝統的な鋳造手法の統合は、工作機械業界をはじめとする要求の厳しい用途向けに、高品質でコスト効率の高い鋳物を製造するための鍵となります。

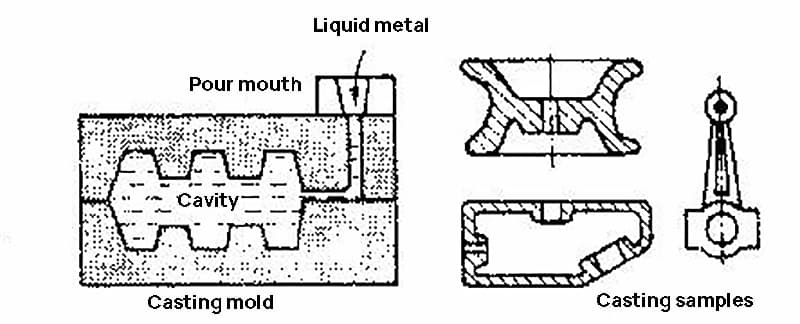

キャスティング・プロダクションは メタルフォーミング 金属を加熱して流動状態にし、希望する形状の鋳型に流し込む技術。金属は、重力または圧力、遠心力、電磁力などの外力の影響を受けて鋳型の空洞に充填され、その後冷却されて凝固し、鋳物または部品となる。

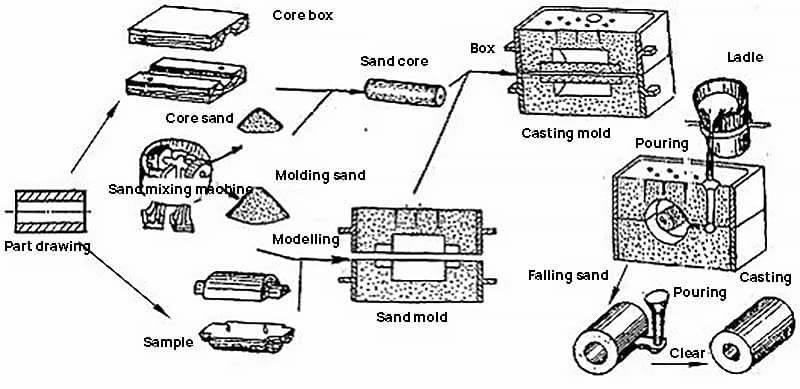

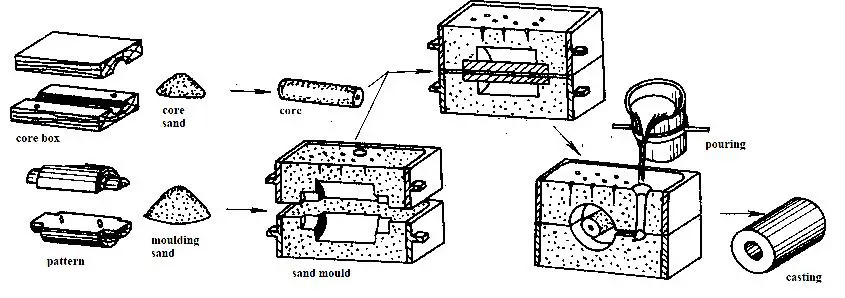

図1 鋳造工程

鋳造工程では通常、ブランクを部品に加工する。

しかし、一部の鋳物は必要な設計精度を満たし 表面粗さ さらに切断する必要がなく、そのまま部品として使用できる。

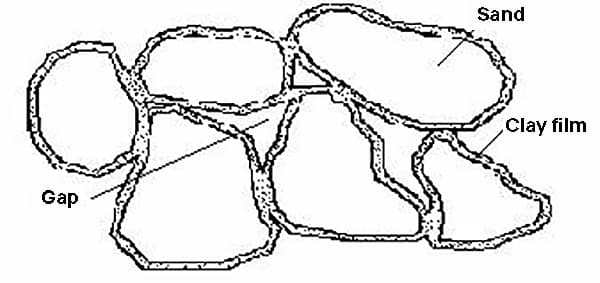

鋳物砂(中子砂を含む)の主な性能基準には、強度、浸透性、耐火性、降伏性、流動性、圧縮性、崩壊抵抗能力などがある。

鋳物砂は生砂、バインダー、添加剤からなる。

鋳造に使用する生砂は、海砂、川砂、山砂で、泥分が少なく、粒度が均一で、丸い形と多角形のものが混在しているものが望ましい。

鋳造に使用される接着剤には、粘土(通常の粘土、ベントナイトなど)、水ガラス砂、樹脂、合成油、植物油などがあり、それぞれ粘土砂、水ガラス砂、樹脂砂、合成油砂、植物油砂と呼ばれる。

鋳型(中子)砂の特定の特性を高めるために、石炭、おがくず、パルプなどの添加物が鋳型(中子)砂に加えられることもある。

成形砂の構造を図2に示す。

図2 成形砂構造の模式図

鋳造は、特に脆い金属や合金(様々な鋳鉄や非鉄合金など)から作られる部品のブランクを製造するための基本的な方法であり、それが唯一の実行可能な製造工程であることが多い。

他の製造方法と比較して、鋳造にはいくつかの特徴があります:

素材、サイズ、重量の多様性:

鋳造プロセスは、鉄系金属(鋳鉄、鋳鋼)、非鉄合金(アルミニウム、銅、マグネシウム、チタン、亜鉛、各種特殊合金)を含む多様な材料に対応する。

鋳物は、わずか数グラムの小さな部品から数百トンを超える巨大な構造物まで、さまざまなものがある。

鋳物の肉厚は0.5mmから約1mまでと幅広く、複雑なディテールから堅牢な構造まで対応できる。

鋳物の長さは、わずか数ミリから10メートル以上までさまざまで、幅広い用途に対応できる。

複雑な形状を製造する能力:

鋳造は、エンジンブロック、ポンプハウジング、タービンブレード、複雑なインペラなど、他の方法では製造が困難または不可能な、複雑な形状や内部空洞を持つ部品の製造に優れています。

ニアネットシェイプの能力:

最新の鋳造技術は、最終的な寸法や形状に非常に近い部品を製造することができ、材料の無駄やその後の機械加工を大幅に削減することができます。このニアネットシェイプの能力は、複雑な部品や大きな部品に特に有利です。

原材料の入手しやすさと費用対効果:

鋳造は、多くの場合リサイクル金属を含む、容易に入手可能な原材料を利用し、その費用対効果に寄与する。多くの鋳造工程では金型費が比較的低いため、特に生産量が低~中程度の場合、その経済性がさらに高まります。

柔軟性と高い生産性:

鋳造工程は、小ロットやプロトタイプ用の手動方式から、完全に自動化された大量生産ラインまで、さまざまな生産規模に合わせることができる。

自動造型ラインやロボット注湯システムなどの高度な鋳造技術は、高い生産性を可能にし、鋳造は複雑な部品の大量生産に適している。

さらに、鋳造では複数の部品を1つの鋳造部品に統合することができるため、組み立て時間を短縮し、構造的完全性を向上させることができます。このような部品の統合は、最終製品の大幅なコスト削減と性能向上につながります。

鋳造工程は複雑で、鋳物の品質は多くの要因によって影響を受けます。

頻発する 鋳造欠陥 原材料の不適切な管理、不十分な工程計画、不適切な生産作業、不十分な管理システムなどに起因する。

以下は、一般的な鋳造欠陥のリストであり、その名称、特徴、原因も示されている。

| 欠陥名 | 特徴 | 主な原因 |

ストーマ | 鋳物の内部や表面には、大小さまざまな滑らかな穴が開いている。 | 炉の装入物が乾燥していないか、酸化物や不純物を多く含んでいる; 炉の前にある注湯用具や添加剤が乾いていない; 成形砂に水分が含まれすぎている; コアの乾燥が不十分か、コアの通気口が詰まっている; バネ砂が固すぎ、成形砂の通気性が悪い; 注湯温度が低すぎるか、注湯速度が速すぎる。 |

| 収縮空洞と空隙率 | 引け巣は鋳物の厚い部分に多く分布し、形状は不規則で、内部は粗い。 | 鋳物の構造設計に無理がある。例えば、肉厚差が大きすぎ、厚肉部に押湯や冷し金が配置されていない; 注水装置とライザーの位置が間違っている; 注湯温度が高すぎる; 合金の化学組成が不適格、収縮率が大きすぎる、押湯が小さすぎる、または少なすぎる。 |

砂の穴 | 鋳物の内部や表面には、鋳物砂で満たされた穴がある。 | 成形砂の強度が低すぎるか、砂型と中子の締め固めが十分でないため、溶湯によって成形砂が鋳型キャビティに流される; 箱を閉めると砂型が一部破損する; 注湯方式に無理があり、注湯方向を誤り、砂型が溶湯で損傷する; 金型のキャビティやゲート内の砂が、金型を閉じたときに掃除されない。 |

粘着性の砂 | 鋳物の表面は砂の層でざらざらしている。 | 生砂の耐火性が低いか、粒度が大きすぎる; 成形砂は泥分が多いと耐火性が低下する; 注湯温度が高すぎる; 生型鋳造では、成形砂中の微粉炭の含有量が少なすぎる; ドライタイプが斜めに塗られていないか、塗膜が薄すぎる。 |

サンド・インクルージョン | の間に成形砂の層が挟まれている。 メタルシート 突起とカップリング部 | 成形砂の熱間湿潤引張強度が低く、金型キャビティ表面が加熱・焼成されて膨張し、クラックが発生する; 砂型の局所的な圧縮性が高すぎ、水分が多すぎ、10回乾燥させると鋳型キャビティの表面にひびが入る; 注湯位置の選定を誤ると、高温の溶鉄を長時間焼成するため、キャビティ表面が膨張し、クラックが発生する; 注湯温度が高すぎ、注湯速度が遅すぎる。 |

タイプ違い | 鋳物にはパーティング面に沿った相対的な変位がある。 | 上型と下型の位置がずれている; 箱を閉じたとき、上下の砂箱の位置がずれる; 上下の砂箱がクランプされていないか、上箱が十分に押されていないため、注湯時に間違った砂箱が発生する。 |

コールドバリア | カードが完全に融合している鋳物には隙間や穴があり、接合部は滑らかである。 | 注湯温度が低すぎ、合金の流動性が悪い; 注湯速度が遅すぎるか、注湯中に流れが途切れる; 注湯システムの位置が不適切であるか、注入口の断面積が小さすぎる; 鋳物壁が薄すぎる; スプルー(スプルーカップ含む)の高さが足りない; 注湯時、金属量が不足し、キャビティが満杯にならない。 |

注水不足 | キャスティングが完全に埋まっていない。 | |

クラックル | 鋳物に亀裂が入り、亀裂部分の金属表面に酸化皮膜がある。 | 鋳造構造設計に無理があり、肉厚差が大きすぎ、冷却にムラがある; 砂型と中子の後退が悪いか、バネ砂がきつすぎる; 落砂が早い; ゲートの位置が不適切な場合、鋳物のすべての部分が不均一に収縮する。 |

| オーダー | 欠陥タイトル | 欠陥の特徴 | 予防措置 |

| 1 | きこうたい | 鋳物の内部、表面、または表面近くには、さまざまな大きさの滑らかな穴がある。形状は丸いもの、長いもの、不規則なもの、単体または集合体である。色は白色または濃い色で、酸化物の層で覆われていることもある。 | 注湯時の砂型のガス放出量を低減し、鋳物構造を改善し、砂型と中子の通気性を向上させ、鋳型内のガスを円滑に排出できる。 |

| 2 | 収縮腔 | 鋳物の厚い部分の内側、2つの界面の内側、厚い部分と薄い部分の接合部の内側または表面は、形状が不規則で、穴が粗く不均一で、目が粗い。 | 肉厚が小さく均一な鋳物は、同時に凝固させる。肉厚が大きく不均一な鋳物は、薄いものから厚いものへと凝固させ、押湯の冷し金を合理的に配置する。 |

| 3 | 収縮気孔率 | 鋳物の収縮孔は小さく不連続で、1箇所または複数箇所に集まっており、粒子は粗い。各粒子間に小さな穴があり、静水圧試験中に水の染み出しが発生する。 | 壁と壁の間の継ぎ目では熱間ジョイントを最小限にし、打設温度と打設速度を最小限にしなければならない。 |

| 4 | スラグ吹き溜まり | 鋳物の内部または表面に不規則な形状の穴がある。穴の全体または一部が滑らかでなく、スラグで満たされていない。 | 鋳造の内部フィレットを増加させるゲート システムの溶鉄 .Reduce のスラグ粘性 .Improve のスラグ保持能力。 |

| 5 | 砂穴 | 鋳物の内部や表面には、鋳物砂で満たされた穴がある。 | 成形砂の性能と成形作業を厳格に管理し、金型を閉じる前に金型キャビティの清掃に注意を払う。 |

| 6 | 熱分解 | 鋳物に貫通または非貫通の亀裂があり(注:湾曲している場合)、亀裂部分の金属肌が酸化している。 | 鋳物の肉厚はできるだけ均一でなければならない。鋳物砂と中子の歩留まりを向上させる。注湯押湯は、鋳物の収縮を妨げてはならない。肉厚の急激な変化を避ける。 |

| 7 | コールドクラック | 鋳物に貫通または非貫通のひび割れ(主に直線状)があり、ひび割れの部分の金属肌が酸化している。 | |

| 8 | 砂焼き | 鋳物の表面は、砂(または塗膜)と混合した金属(または金属酸化物)の層、または焼結した成形砂の層で完全に、または部分的に覆われ、その結果、鋳物の表面は粗くなる。 | 鋳物砂と中子砂の耐火性を向上させる。 |

| 9 | サンド・インクルージョン | 鋳物の表面には、金属腫瘍またはシートの層があり、金属腫瘍と鋳物の間には成形砂の層が挟まれている。 | 鋳物砂と中子砂の性状を厳しく管理する。溶湯がスムーズに流れるように注湯システムを改善する。 |

| 10 | コールドバリア | 鋳物には一種の不完全な融解ギャップやピットがあり、その境界エッジは滑らかである。 | 注湯温度および注湯速度の改善。ゲートシステムの改善。 |

| 11 | 注げない | キャビティへの溶融金属の充填が不完全なため、鋳物に肉がないこと。 | 注湯温度と注湯速度を向上させる。流れを止めず、火災を防止する。 |

生産鋳造では、高温タッピングと低温注湯の原則を守ることが、最適な結果を得るために極めて重要である。

溶湯のタッピング温度を上昇させることで、介在物の完全な溶解が促進され、スラグの浮遊が促進されるため、洗浄および脱ガス工程の効果が高まる。このアプローチにより、最終鋳造品にスラグ介在物やポロシティ欠陥が発生する確率が大幅に低下する。

逆に、注湯温度を低く保つことにはいくつかの利点がある:

これらの利点は、空隙、砂の付着、収縮空洞などの欠陥を防ぐのに役立つ。

従って、最適な戦略は、金型キャビティへの完全な充填を確保しつつ、可能な限り低い注湯温度を維持することである。

注湯工程では、溶融金属を取鍋から鋳型に移す。この工程が不適切だと、以下のようなさまざまな鋳造欠陥が発生する可能性がある:

さらに、打設時の安全対策が不十分であれば、人身事故の重大なリスクをもたらす可能性がある。

高品質の鋳物を確保し、生産性を高め、安全な操業を維持するために、注湯工程では以下のガイドラインを厳守してください:

1.使用前に、以下を含むすべての器具を十分に乾燥させる:

2.注水要員に適切な個人防護具(PPE)を強制する:

3.輸送中および注湯作業中の流出および潜在的な怪我を防止するため、注湯杓への過度の充填は避けてください。

4.低速-高速-低速」の原則を用い、注湯速度を最適化する:

5.液収縮や凝固収縮が大きくなりやすい部品(中型や大型の鋼製部品など)については、最初の注湯が完了した後に、ゲートやライザーを通した二次供給を実施する。

6.注湯中に鋳型から発生するガスに点火する:

砂型鋳造技術は、鋳型の準備に砂を主材料として使用する鋳造方法である。

砂型鋳造は、何世紀にもわたって使われてきた、試行錯誤を重ねた鋳造方法である。

砂型鋳造は、その古さにもかかわらず、幅広い形状、サイズ、複雑さ、合金に対応できる汎用性と、生産サイクルの短さ、コストの低さから、特に単品や小ロットの鋳造に最も広く使われている鋳造法である。

伝統的な砂型鋳造の工程は、砂の準備、鋳型の作成、中子の作成、造型、注湯、砂の除去、研磨、検査からなる。

造型用の砂と中子砂を用意する。

通常、サンドミキサーを使用して、使用済みの砂と適量の粘土を混合する。

金型とコアボックスは部品図面に基づいて作成される。単品は木型を使うのが一般的だが、大量生産ではプラスチック型や金属型(鉄型や鋼型とも呼ばれる)を使うこともある。

大量生産の場合、テンプレートを使って型を作ることができる。

彫刻機を使用することで、金型製作工程はより迅速になり、生産サイクルは2~10日に短縮された。

造型工程では、鋳物の鋳型キャビティを造型砂で形成する。中子造型では鋳物の内部形状を作り、型合わせでは中子を鋳型の空洞に入れ、上下の砂箱で密閉する。

成型は鋳造工程における重要なステップである。

望ましい結果を出すために 金属組成化学組成は慎重に準備される。適切な溶解炉が選択され、合金材料が溶解され、適切な組成と温度を持つ高品質の液体金属が製造される。

伝統的にはキュポラ炉を使って製錬していたが、環境問題への配慮から、この方法は電気炉を使う方法にほぼ取って代わられた。

電気炉で作られた溶融金属は、取鍋を使って金型に移される。

鋳型のキャビティ全体が溶融金属で満たされるように注湯速度をコントロールすることが重要である。

溶けた金属を注ぐことは危険であり、常に適切な安全対策を講じる必要があることに留意してください。

注湯後、溶けた金属が固まったら、ハンマーでゲートを外し、鋳物から砂を振り落とす。その後、鋳物をサンドブラスト機で サンドブラスト マシンで表面をきれいにする。

それほど厳しくない要件の鋳造ブランクは、通常、検査後に納品することができる。

特殊な要件を持つ鋳物や、要求仕様を満たさない鋳物には、追加加工が必要な場合がある。

これは通常、砥石やグラインダーを使ってバリを取り除き、鋳物の表面を滑らかにするために行われる。

検査は通常、洗浄または加工段階で行われ、不適格な鋳物はこの時点で特定される。

しかし、鋳物によっては特別な要件があり、追加検査が必要な場合がある。例えば、鋳物の中央の穴に5cmのシャフトを挿入して検査し、必要な仕様に適合していることを確認する必要がある場合があります。

以上の8つの工程を終えると、鋳造工程は基本的に完了する。ただし、高い精度が要求される鋳物については、追加の機械加工が必要になる場合があります。

機械加工はこの説明の範囲外であることに注意。

鋳造技術の進歩に伴い、従来の砂型鋳造は改良されたり、他の方法に取って代わられたりしている。

革新は永遠のテーマであり、鋳物工場が成功するために持たなければならない基本的な資質である。

砂型鋳造は、鋳物産業で使用される最も一般的で伝統的な鋳造方法であり、小規模な鋳物メーカーが鋳造を開始する際にしばしば選択されます。

砂型鋳造プロセスに必要な基本的な設備や道具は何ですか?

砂型鋳造の工程では、砂の混合設備、鋳型の製造設備、中子の製造設備、造型設備、溶解設備、注湯設備、洗浄設備、鋳造処理設備など、製造工程の順序に応じた設備や道具が必要となる。

このステップに必要な器具はサンドミキサーで、必要な道具はシャベルとふるいである。

砂型鋳造は、特殊な成形材料である砂に依存している。

成形砂はリサイクルできるが、再利用の前にふるいにかける必要がある。

砂は、サンドミキサーを使って細かく均一に混ぜなければならない。

小型のサンドミキサーであれば、2,000台程度で済む。

必要な設備彫刻機

必要な材料木型、プラスチック型(特殊プラスチック板)、金属型(金属ブロック)。

金型は、顧客から提供されたサンプルまたは図面に基づいて作成する必要があります。

鋳型の品質は、鋳物の形状の精度に直接影響する。

以前は、木型は大工が作るのが一般的だった。しかし、彫刻機の進歩により、現在では木型、プラスチック型、金属型を作るのに使われている。

木型もプラスチック型も彫刻できる基本的な彫刻機は、数千元で購入できる。しかし、金属を彫刻する場合は、数万元から数十万元の彫刻機が必要になることもあります。

彫刻機の価格は、主にその材料能力、精度、自動化のレベルによって決まる。

必要な設備オーブン必要な材料コーテッドサンド、厚手の手袋

鋳物に内部空洞を作る工程では、しばしば中子を作ることになるが、それにはいくつかの方法がある。

最も一般的な方法は2つある:

焼成中はコアボックスが非常に熱くなるので、手袋をして保護することが重要である。

中子をコーテッドサンドで焼くと、注湯時に焼成する必要がなく、鋳物の内面が比較的きれいに仕上がるからだ。

必要な設備成形機 必要な道具砂場、底板、スクレーパー、シャベル、ディップペン、ゲート開口用V字型鉄板、ブラシ、空気穴針など。

造型は砂型鋳造の中で最も過酷で重要な工程であり、最も特徴的な工業的特性を持っている。かつてはすべて手作業で行われていたが、現在ではほとんどの造型職人が造型機を使用し、労働集約度を大幅に削減している。

膨張用の砂場、底板、スクレーパー、スコップ、ディップペン、ゲート開口用のV字型鉄板、ブラシ、空気孔針など、造型にはさまざまな道具が使われる。これらの道具はほとんどが小型のもので、造型職人が自分の好みに合わせてカスタマイズする。

結論として、高品質の金型を作ることが、このプロセスにおける成功の鍵である。

必要な機器電気炉と変圧器 必要な材料:鉄、アルミニウム、銅、その他の原料、錫、鉄(バッチ)。

このステップの主な目的は、鉄を溶かして溶鉄にすることである。課題は、溶けた鉄を混ぜ合わせ、温度をコントロールすることにある。

キュポラが禁止されたため、現在では大小の工場のほとんどが電気炉を溶解設備として使用している。電気炉にはさまざまなサイズがあり、価格帯も幅広い。容量200kgの小型のものは1万~2万円、大型のものは数十万~数百万円に達する。

電気炉のほかに専用の変圧器が必要で、別途購入しなければならない。変圧器の使用には所轄の電力局の許可が必要で、申請費用も異なる。

小さな鋳物工場を設立するには、最低でも数十万円の費用がかかり、その半分は申請料に起因する。

必要な設備溶鉱炉と空中クレーン

電気炉で作られた溶鉄は、大小の量に分けられる。まず大きな容器に注がれ、次に扱いやすいように小さな容器に移される。

作業員は小さな容器を運び、完成した鋳型に溶けた鉄を流し込む。この作業には高いリスクが伴うため、作業員は必要な保護措置を講じなければならない。

大規模な工場では、大型の鋳物は、空中クレーンなどの大型設備を使って注湯される。これにより、鋳造工程の安全性と効率性を確保しています。

必要な機材 サンド・ブラスト 機械

注湯工程を終えて鋳物が冷えると、作業員は鋳型から鋳物を取り出す。表面の土をほとんど取り除き、ハンマーでゲートを砕く。

次のステップは、鋳物をサンドブラスト機に入れ、サンドブラストを行うことです。この工程は、鋳物の表面をきれいにし、滑らかにするのに役立ちます。

一般的な設備:研削砥石、研磨機、切断機、旋盤。

鋳物加工は機械加工の範疇に入る。一般的な機械加工設備はほとんど使用できますが、鋳造の範囲を超えます。

一般的に、鋳物工場は研削砥石、研磨機、切断機などの必要不可欠な工具を所有しており、旋盤もあると有利です。これらの工具は、基本的な鋳造加工には十分です。

すべての作業は互いに調整しなければなりません。鋳造を始めたばかりの小さな鋳物工場は、すべての鋳造工程を持っているわけではありませんし、独自の鋳型を製造・加工する能力もないかもしれません。

これを補うために、専門の金型メーカーや機械工と協力し、ブランクの鋳造だけを担当することもできる。

鋳造は伝統的で立派な産業である。環境保護による禁止令に直面しているにもかかわらず、多くの伝統的な小さな鋳物工場は、生涯鋳造に従事し、失業するか、プロとして仕事を続けてきた。

私は鋳造工の先輩たちに敬意を表したい!