ブラシのようなシンプルな道具が、工業プロセスをどのように変えることができるのか、不思議に思ったことはありませんか?セラミック毛ブラシは、優れた研削、安定した性能、優れた耐久性を提供することで、産業に革命をもたらしています。この記事では、研削、防塵、研磨、洗浄における用途と、そのユニークな素材と設計が従来のブラシとどのように異なるかをご紹介します。このブラシが、さまざまな機械加工や工業作業の効率と精度をどのように向上させるかをご覧ください。

バリ取りに関する連載では、引き続き新鮮な内容をお届けしています。今日はブラシの話題です。

ブラシというと、歯ブラシや靴ブラシなど、日常的に使うものが真っ先に思い浮かぶかもしれない。

しかし、ブラシは産業分野でも多くの用途がある。

どんな製品にも経済的な価値がある。ブラシは通常、研削、防塵、研磨、清掃などの機能を果たす。

では、それぞれの用途と機能を掘り下げてみよう。

一般的な工業用研削では、研削ブラシが使用されることはほとんどなく、砥石工具が直接使用されます。これらは工業用ブラシの範囲外です。

しかし、繊維産業のスエディング工程では、炭化ケイ素の研磨フィラメントを使ったブラシが必要である。

研磨フィラメントに含まれる炭化ケイ素の粒度(密度)は、研磨する布地の強度と要求される研磨効果に応じて調整する必要がある。

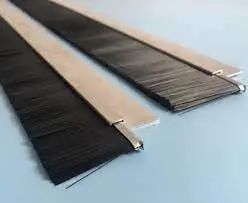

防塵ブラシは、主に産業機器、組立ライン、ドアや窓の出入り口などに設置され、これらの隙間からホコリが侵入して機器や製品を汚染するのを防ぎます。

そのため、ブラシの毛には高い弾力性、表面の潤滑性、特殊な環境では難燃性、耐摩耗性、帯電防止機能などが求められる。

例えば、エスカレーターの安全ブラシは防塵ブラシの範疇に入るが、より高い要求がある。

研磨ブラシは、主にバリ取り、精密フライス加工、ワーク表面の研磨に使用されるため、さまざまな要件に応じてブラシの種類と特性を選択する必要があります。

電気メッキや研磨が必要な硬い鋼板の表面には、ブロンズ・ブラシが最も適している。一般的な 金属材料 表面の錆び落としやバリ取りが必要な場合は、硬度の高いスチール・ワイヤーを使ったブラシで十分である。

洗浄ブラシは、一般的に使用される工業用ローラーブラシで、果物や野菜の洗浄など農業副産物の深層処理や、工業における一般的な洗浄や粉塵除去に使用されます。

ブラシの毛には優れた耐摩耗性、高い弾力性、耐腐食性、耐老化性が要求され、長時間の作業でも容易に変形しない。

ブリッスルの性能が劣る場合、対象物を長時間静止させると、ブラシ・ローラーに溝ができ、機能が損なわれることがあります。

ひどい場合には、ブラシローラー全体を廃棄することにもなりかねない。

ブラシバリ取りの適用範囲について、機械加工業界の実務者であれば、バリ取りの分野に関心があるのではないでしょうか。そこで、このトピックについて説明を続けよう。

市場で最も一般的に使用されている素材は、ナイロンに研磨剤や金属ワイヤーをブレンドしたものである。ナイロンと研磨材のブレンドには、主に酸化アルミニウム、炭化ケイ素、ダイヤモンド糸が含まれる。

1990年代にヨーロッパで生まれ、日本でも広く使われている工業用具のひとつである研磨ナイロンブラシは、独自の加工原理で作られている。

加工中、無数の研磨ナイロン・フィラメントは、同数の柔軟なヤスリのように機能し、ワークの輪郭に自然に沿うように自由に曲がり、従来の工具では通常アクセスできない溝や穴にも到達する。

除去しにくいバリを排除、 鋭角 光沢のある円弧に滑らかにされ、エッジは鈍くなり、エッジの鈍化と表面研磨の理想的な効果が得られる。砥粒入りナイロン・フィラメントは、炭化ケイ素や酸化アルミニウムなどの砥粒を練り込んだナイロンで構成されています。

主にナイロン612が使われるのは、曲げ回復力に優れ、吸湿性が低く、軽量で硬度が高いからである。研磨剤は主に炭化ケイ素と酸化アルミニウムで、46~600メッシュの立方体状の粒子です。

1.優れた耐薬品性

酸、アルカリ、有機溶剤のいずれにも高い耐性を示し、本来の表面仕上げを損ないません。毛の吸湿性は極めて低く、乾湿両条件に適しています。

2.耐久性

このブラシは耐久性に優れ、頑丈な毛が長寿命を保証します。

3.高い剛毛強度

毛は高い強度と剛性を誇り、平らな面や凹凸のある面など、さまざまな面を包括的かつ均一に研磨することができます。

何人かの友人から、私たちのセラミック毛ブラシの特徴について問い合わせのメッセージがありました。

今日は一気に説明します。私たちが使用しているブラシの表面には、研削粒子の代わりに研磨セラミック繊維が使用されています。1本のブラシに1,000個の刃先があり、優れた切れ味を発揮します。

セラミックファイバーブラシには3つの特徴があります:「優れた研削力」「安定した切れ味」「変形しない」。機械加工におけるバリ取りや研磨が可能です。

セラミックファイバー自体が研磨材で、ファイバー含有量は80%を超えます。繊維の一本一本が何千もの切れ刃を形成し、優れた研削力を発揮します。

ナイロン製研削ブラシと比較して、ブラシ表面の研削能力は20~30倍向上し、連続的に研削することができます。 バリ取り.

セラミックファイバーの構造により、常に新しい刃先が露出するため、研削ブラシは最後まで安定した切れ味を維持することができ、機械加工におけるバリ取りや研磨に最適です。

研磨ブラシは、繰り返し使用しても歯ブラシのように広がらず、直線的な形状を保ちます。大規模な生産ラインでのバリ取りや研磨に適しています。

最後に、ブラシの長所と短所をまとめておこう。

メリット:

1.塗布のための追加装置は不要。

ブラシをツールハンドルにクランプするだけで使用できる。

2.適応範囲が広い。

ブラシのサイズや構造を調整することで、ほとんどの加工面や穴径に対応できる。

3.調整と変更のサイクルタイムが短い。

長時間の装置デバッグは必要ない。

デメリット

1.特殊な場所のバリが取れない。

例えば、狭い通路やサークリップの溝など。

2.サイクルタイムに大きな影響を与える。

ツールパスがバリ領域をカバーする必要があるため、加工時間が長くなる。

3.消耗品であるため、コストが上昇する。

ブラシの磨耗は早く、磨耗補正が一定の長さに達したら交換する必要がある。

セラミックブラシの利点と特徴をより明確に理解するために、ここにいくつかのデータをまとめた。

記載されているデータは、セラミックブラシとナイロンブラシの性能比較を表しています。

| 構造 | セラミックブラシ | ナイロンブラシ |

| 頑丈さ | アルミナ繊維は1,000本の繊維フィラメントから構成されている(赤と白の繊維フィラメントの直径はそれぞれ10μmと15μm)。 | 砥粒はナイロンに含浸されている。ナイロンをベースにしているため柔軟性はあるが、剛性は中程度。 |

| 一貫性 | 従って、この構造により、繊維は丈夫で歪みのない状態を保つことができる。 バリ取り工程安定した研削を維持する。 | バリ取り工程では、変形や軟化が起こりうる。 |

| 良好な研削性能 | 酸化アルミニウム繊維は総重量の約75%を占める。 研削プロセスを通じて、これらの繊維は常に優れた自己研磨特性を維持し、継続的に優れた研削性能を提供します。 | 粉砕粒子は全重量の30%を占めるに過ぎず、その自己研摩能力は弱く、したがって粉砕効率はかなり低い。 |

| 高い安定性 | 多数のアルミナ繊維の均一な組成により、安定した卓越した粉砕性能を発揮します。 | 粉砕粒子の直径には大きなばらつきがあるため、最適な結果を得るのは難しい。 |

| 目詰まりの減少 | その秘密は、酸化アルミニウム繊維の連続的な自己破壊と研ぎ澄ましにあり、加工中に目詰まりすることはない。 | 研磨は目詰まりを引き起こしやすい。 |

| 乾式および湿式粉砕に最適 | 高い耐熱性(約150℃)により、乾式粉砕でも安定した性能を発揮する。 耐水性に優れているため、湿式粉砕時に贅肉の剛性を低下させることがなく、安定した粉砕性能を発揮する。 | ナイロンは耐熱性が低いため(約90℃)、乾式研削の際に発生する熱で砥粒が軟化し、ナイロンが溶ける。 耐水性が低いため、研削中に砥粒が軟化し、研削性能が低下する。 |

この記事は、私が今日皆さんにお伝えしたかったワイヤーブラシについての洞察と経験をまとめたものです。包括的な内容ではないかもしれませんが、楽しんでいただければ幸いです。