カムシャフトの性能を大幅に向上させるにはどうすればよいのでしょうか?その答えは、高性能エンジンに使用されるCf53スチールカムシャフトの機械的特性を向上させるために重要な焼ならし工程にあります。この記事では、焼ならし温度と冷却速度を調整することで、カムシャフトの強度、硬度、全体的な耐久性がどのように変化し、厳しい基準を満たすようになるのかについて掘り下げています。この重要なエンジン部品の品質と信頼性を向上させるために不可欠な工程調整をご覧ください。

カムシャフトは、内燃エンジンのバルブトレインの重要なコンポーネントです。特定の作業順序とバルブ位相に従ってバルブの開閉を制御し、バルブが適切なリフトを持つようにする役割を担っています。その結果、バルブトレインの全体的な性能において決定的な役割を果たします。

4ストロークエンジンでは、カムシャフトの回転速度はクランクシャフトの半分です。そのため、カムシャフトは非常に高速で回転し、大きなトルクに耐えなければなりません。

運転中、カム表面とロッカーアームやタペットには、周期的に高い接触応力と急激な相対摺動速度が発生します。そのため、カムシャフトには十分な靭性と剛性が、カム表面には耐摩耗性と耐衝撃性が要求されます。

M型は舶用大型ディーゼルエンジンです。この製品のカムシャフトはCf53スチール製です。

カムシャフト本体の初期引張性能試験において 降伏強度 が低いことがわかった。しかし、サプライヤーが熱処理工程を調整した結果 降伏強度 は要求基準を満たしたが、引張強度は低いままであった(表1)。

表1 Cf53鋼カムシャフトの機械的特性試験

| プロジェクト | Rm/MPa | Rp0.2/MPa |

| 標準値 | 710~850 | ≥400 |

| 最初のテスト | 717 | 358 |

| セカンドテスト | 685 | 408 |

さらに、Cf53鋼(55鋼に相当)製のカムシャフトは、日常生産時に200HBW以下の低硬度という問題が発生する。

前述の品質問題を解決するため、M型カムシャフトの製造を担当するサプライヤー企業の生産現場を初期段階で調査・分析。焼ならし装置、焼ならし温度、冷却速度などの工程パラメーターの調整を含む改善策を打ち出しました。

工程調整スキームについては表2を参照。

表2 Cf53鋼カムシャフトの熱処理工程の調整スキーム

| プロジェクト | 熱処理設備 | プロセスルート | 冷却方法 |

| 調整前 | トロリー炉 | 820 ℃正規化 | 強制空冷 |

| 調整後 | プッシュプレート・ノーマライジングワイヤー | 840 ℃ノーマライジング | 強風寒冷 |

この記事では、改良型Cf53スチールカムシャフトのボディ材料の物理的および化学的特性を分析し、その効果を研究する。 ノーマライジング・プロセス Cf53鋼カムシャフトの機械的特性に関する。その目的は、カムシャフトの総合的な特性を向上させるための合理的な工程計画を提供することである。

カムシャフトの化学成分を検査し、その結果を表 3 に示す:スチールカムシャフト(企業標準)Q / WCG 610.22。

表3 cf53鋼カムシャフトの化学成分(質量分率)(%)

| プロジェクト | C | Si | ムン | Cr | ニー | P | S |

| 標準値 | 0.52~0.57 | 0.15~0.35 | 0.60~0.80 | ≤0.35 | ≤0.30 | ≤0.025 | ≤0.035 |

| 検出値 | 0.561 | 0.241 | 0.749 | 0.212 | 0.011 | 0.009 | 0.010 |

室温での引張特性は、理化学実験室の引張試験機で試験された(図1参照)。

図1 引張特性試験

また、カムシャフトテストバーの硬度を検出する。

カムシャフトテストロッドの機械的特性試験結果は表4を参照。

表4 カムシャフト本体の機械的特性試験結果

| プロジェクト | 熱処理 | Rm/MPa | Rp0.2/MPa | A(%) | Z(%) | 硬度HBW |

| 標準値 | ノーマライジング | 710~850 | ≥400 | ≥16 | ≥40 | 214~252 |

| 1 # サンプル | ノーマライジング | 791 | 429 | 18 | 42 | 222 |

| 2 # サンプル | ノーマライジング | 753 | 409 | 19 | 47 | 226 |

検査指標は、スチールカムシャフトの材料仕様(企業標準)Q/WCG 610.22の要件を満たしています。

表1は、工程調整前後のCf53鋼カムシャフトの機械的特性試験結果を比較したものである。機械的特性、特に引張強さ(RM)は、プロセス調整後に著しい改善を示している。

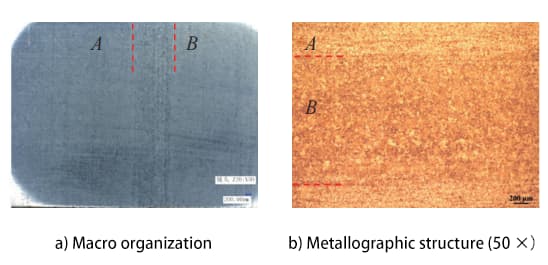

図2aは、4%硝酸アルコールで腐食したモデルMのカムシャフト中心部の構造である。Bの位置に直径1.5 mmの明瞭な細長い領域が観察され、周囲の領域とはまったく異なる色を示している。この部分の金属組織構造を図2bに示す。

B地区の構造特性はA地区とは著しく異なっており、地域的な棲み分けが形成されていることを示している。

図2 腐食後のカム軸のマクロ組織と金属組織

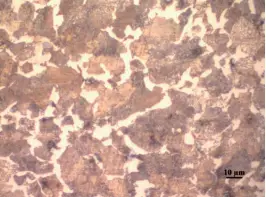

図3は、モデルMのカムシャフト中央の領域Aの金属組織である。

金属組織は、GB/T 13320-2007に準拠した鋼ダイ鍛造品の金属組織評価図および評価方法を用いて評価した。

コア構造はパーライトとフェライトからなり、粒径は均一である。

構造格付けはグレード2である。

GB/T 6394-2002 金属の平均粒径測定方法に従い、実際の粒径は以下の通りである。 オーステナイト はグレード8であり、技術的要件を満たしている。

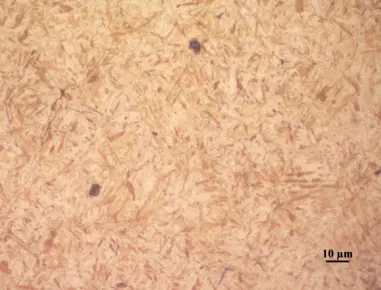

図4は、モデルMのカムシャフト中央のエリアBの金属組織である。

コア組織は主にパーライトで、少量のフェライトが分散しており、パーライト粒子は比較的均一である。

図3 カムシャフト中心部4の金属組織

図4 カムシャフト中心部Bエリアの金属組織

カムシャフトバーの中心領域は結晶化の最終位置であり、C、S、P、その他の元素を多量に含んでいる。Cf53鋼のWC含有量は0.52%から0.57%であり、中心成分の偏析領域は共析点成分に近い。そのため、主にパーライト組織が形成され、フェライト組織は少量しか形成されない。

GB/T 1979-2001構造用鋼材マクロ構造欠陥評価図によると、中心偏析は等級1と評価され、技術的要求の許容範囲内にある。

したがって、カムシャフト中心の偏析領域を制御し、溶鋼の純度を向上させ、合理的な注湯プロセスを採用し、バーブランクの鍛造および圧延時に大きな鍛造比を使用することが極めて重要である。

深刻な偏析は鋼材の品質に大きな影響を与える可能性があるため、偏析欠陥検査は、ビレットの品質を確保するために、棒鋼の受入検査中に合理的に管理されるべきである。

カム・ピーチ・チップ、ベース・サークル、サポート・ジャーナル(図5参照)の表面高周波焼入れ層の深さと硬さ試験結果については、表5を参照のこと。

表5 カムシャフト誘導塗膜の火災層の検出結果

| ピーチ・チップ | ベースサークル | ベアリングジャーナル | ||||

| 焼き入れケース/mm | 硬度HRC | 焼き入れケース/mm | 硬度HRC | 焼き入れケース/mm | 硬度HRC | |

| 基準 | 1.5~5.5 | 59~63 | 1.5~3.5 | ≥55 | 1.5~3.5 | ≥55 |

| テスト | 5.0 | 61.2 | 3.5 | 63.4 | 3.5 | 63.2 |

標準的な要件を満たす。

高周波焼入れ層の金属組織を図6に示す。

この構造の評価は、自動車用高周波焼入れ部品の金属組織検査規格であるQC/T 502-1999に従って行われる。

観察された構造は細い針状であった。 マルテンサイトグレード4と評価され、規格20200718の要件を満たしている。

図6 誘導硬化層の金属組織

工程調整後のCf53鋼製M型カムシャフトを分析した結果、以下の結論が得られた: