切削工具の小さな溝が加工にどのような革命をもたらすのか、不思議に思ったことはないだろうか。この記事では、シンプルな三日月型から複雑な3Dデザインまで、チップブレーカー溝の魅力的な進化を探ります。これらの進化がいかに工具寿命を延ばし、振動を減らし、加工品質を向上させるかを学ぶことができます。現代の製造業に欠かせないこの部品の秘密を解き明かしましょう。

刃先交換式切削工具技術や粉末冶金技術の発展に伴い、チップブレーカ溝の形状や機能はますます複雑化・多様化している。従来の直線、斜め、曲線のエッジ溝に加えて、さまざまな形状のバンプ、窪み、曲線の溝が出現している。

チップブレーカ溝開発の歴史は、下図のように、三日月型チップブレーカ溝開発段階、障害物型チップブレーカ開発段階、チップの破断方向研究段階、3Dチップブレーカ溝開発段階の4段階に集約される。

1950年代、切削中に工具面に三日月状の窪みが現れると、切屑の分断が容易になった。これにヒントを得た人々は、切屑の分断を容易にするために、工具面に三日月状の窪みに似た溝をあらかじめ研削しておいたり、工具面に切屑分断装置を追加したりした。これらは一般に、それぞれ従来の切屑分断溝、障害物型切屑分断装置と呼ばれている。

当時はまだチップブレーキングの理論が十分に確立されておらず、溝形状の設計も「試行錯誤」によるものが一般的で、非常に効率が悪かった。

1960年代、溝形状の設計は、従来のチップブレーカ溝と障害物型チップブレーカの分析、比較、最適化に焦点を当てた。チップブレーカの溝形状が切りくずの形状や大きさに与える影響について幅広く研究され、より幅広い切削条件での切りくず分断が可能になりました。

1970年代、成形技術の成熟に伴い、溝加工は従来の砥石方式から変化し、溝形状設計はより複雑で多様なものとなった。この頃の溝設計は、切り屑の流れや加工時のエネルギーロスの低減が主な検討対象となり、傾斜溝やファセット角設計などの代表的な溝構造が登場した。

1980年代後半、3次元複合チップブレーカ溝が急速に開発され、従来の2次元チップブレーカ溝に比べて工具寿命と信頼性が大幅に向上し、機械とワークの振動が減少し、加工温度が低下し、ワークの加工品質が向上した。

3Dチップブレーカー溝は、主に2段溝と波状エッジを含む豊富な多様な形状を持っています。3Dチップブレーカー溝の開発により、CNC輪郭加工の応用も継続的に強化されている。例えば、球状のワークを旋削する場合、3Dチップブレーカー溝工具は、全工程を通じて高い加工精度を確保することができる。

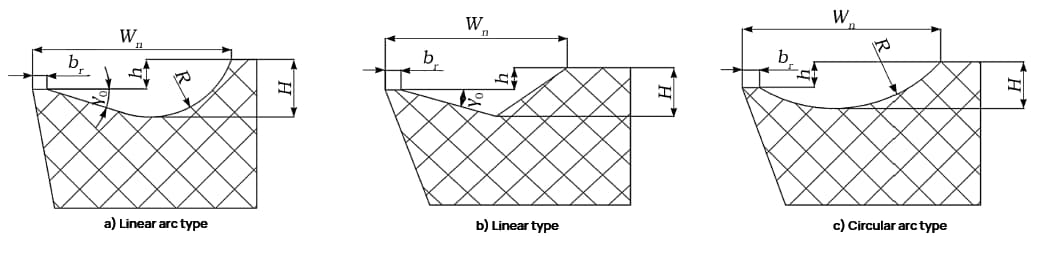

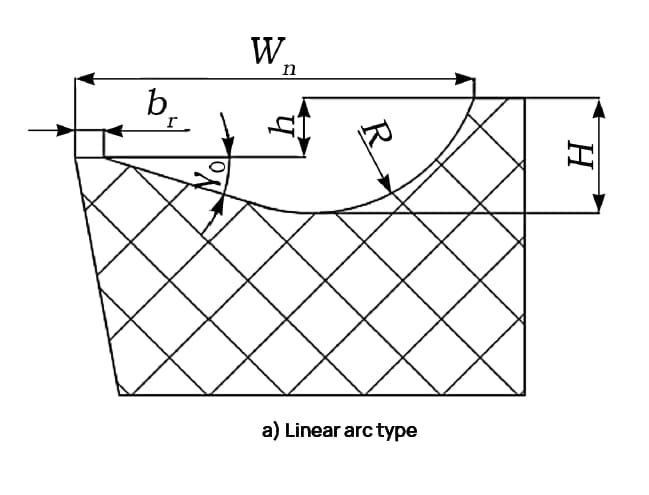

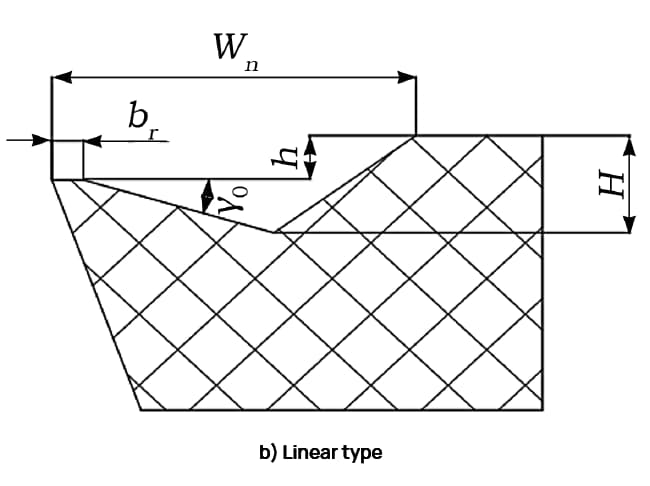

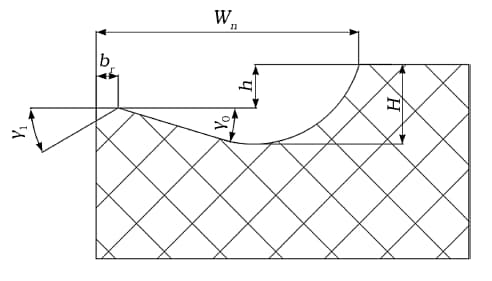

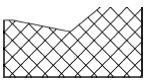

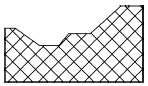

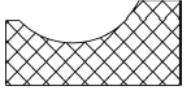

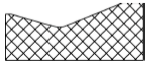

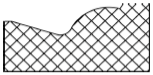

従来のチップブレーカーの溝は、以下の溝構造の模式図に示すように、直線型、円弧型、直線円弧型の3種類に分類される。

チップの折損効果は、チップのカール半径である程度測定できる。また、チップブレーカの溝形状の曲率が小さいほど、チップのカール半径が小さくなり、チップの変形が大きくなり、折れやすくなります。

直線弧状のチップブレーカ溝は、1つの直線部と1つの弧部で構成されています。直線部は切り屑を誘導するために使用され、先端の円弧部は切り屑をカールさせ、変形や破断を引き起こします。

アーク部の直径が小さいほど、チップは割れやすくなる。

直線状のチップブレーカ溝は2本の直線の交点で形成され、その溝底角はチップウェッジ角の補角となる。

同図(b)のモデルでは、同図(a)および(c)のモデルにおける溝底円弧半径Rの役割を、溝底角度が置き換えている。つまり、チップは2つの直線が交わる手前で溝の裏面にぶつかり、そのまま湾曲変形します。溝底角度が小さいほど、チップの曲率やカール半径は小さくなり、折れやすくなる。

前の2つのタイプに比べ、円弧状のチップブレーカーの溝は、比較的大きなフロントアングルを持つ。正面角が大きくなるということは、切りくずのカール半径が小さくなり、切りくずの変形が大きくなって折れやすくなるということである。そのため、紫銅のような延性の高い材料の切断に用いられることが多い。

さらに、フルアーク構造のため、溝深さが比較的小さく、切りくずの流れがスムーズで、エンジニアリング用途での実用性が高い。

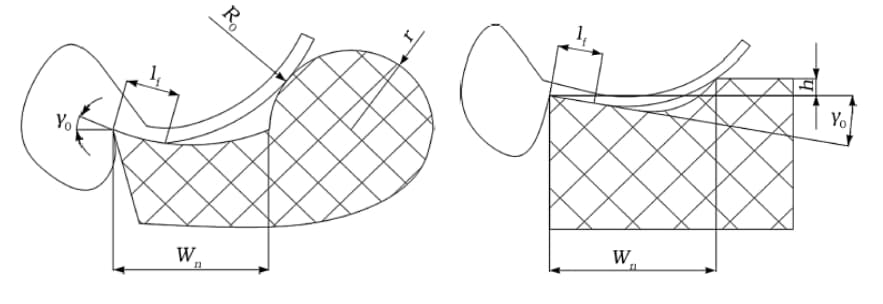

チップブレーカーの溝の基本構造を下図に示す。

本稿では、直線円弧状のチップブレーカ溝を例にとり、チップブレーカ溝の幾何学的パラメータがチップ性能に及ぼす影響を説明する。

図中、brはネガ面取り幅、Wnは主切刃チップブレーカ溝の正規溝幅(溝幅と称する)、γ0はチップブレーカ溝の正面角、γ1はネガ面取り正面角、hは刃高、Hはチップブレーカ溝の深さ(溝深さと称する)である。

これらのパラメータの変化は、チップブレーカ溝の溝タイプとチップ性能に直接影響する。文献に基づき、以下の結論が導き出される:

1.負の面取りを設定することで、切れ刃の強度を高めることができる。ネガ面取りの幅が広いほど切れ刃は鈍くなり、切削抵抗も大きくなります。ネガ面取りの幅が小さすぎると、切れ刃の強度が低下し、工具寿命に影響する。そのため、ネガ面取り幅には最適値がある。

2.チップブレーカ溝の正面角度が大きいほど、チップのカール半径が小さくなり、チップの変形が大きくなり、チップは破断しやすくなる。

3.溝幅と溝深さは、切屑分断に影響する主な要因である。チップブレーカの溝形状を設計する場合、溝幅と溝深さがチップブレーカに与える影響は相互に関連している。溝種の幾何学的パラメータを選択する場合、通常、溝幅と溝深さの比がパラメータとして考慮される。

一般に、溝幅が大きすぎると、チップは、その溝を通過することができない。 壊れやすい一方、溝幅が小さすぎると切りくず詰まりを起こしやすい。そのため、粗加工では溝幅を大きくし、仕上げ加工では溝幅を小さくする。溝幅が決まったら、溝深さは小さめの値を選ぶ。

4.ブレードの高さがチップ性能に与える影響は、溝の深さにも影響される。同じ溝深さであれば、ブレードの高さを下げると、フロントアングルが大きくなり、チップの変形が少なくなり、切削力が減少し、チップが破損しにくくなる。しかし、刃の高さを高くすると、チップに対する溝の戻りが阻害され、チップが破損しやすくなり、刃先の強度が低下する。

5.逃げ角とは、溝背面の接線と工具前面とのなす角度のことである。逃げ角が大きいほど、切り屑が折れやすくなる。

チップブレーカ溝の正面角がチップ性能に大きな影響を与えるだけでなく、他の角度パラメータも何らかの影響を与えるが、中でもプライマリクリアランス角とすくい角が最も大きな影響を与える。

プライマリー・クリアランス角は、主に切削の厚みと幅に影響する。プライマリクリアランス角が大きくなると、切り屑は幅が狭く厚くなり、破損しやすくなる。

すくい角は主に切屑の流れ方向に影響する。すくい角がゼロより大きいと、切りくずは未加工面側に流れ、仕上げ加工に使用できる。すくい角がゼロより小さいと、切りくずは加工面側に流れ、加工面の品質に影響を与える。工具サイズを考慮し、すくい角は一般的に5°~15°の間で選択される。

本記事では 硬合金 (現在の市場で高いシェアを持つ8社(三菱、京セラ、住友、デゲ、サンドビック、ケナメタル、タンガロイ、ウォルター)の切削工具(背面角0°)。その幾何学的形状から、9種類の基本スロットタイプとその設計特性をまとめ、以下に分析する。

リニアタイプ

典型的な 切削工具 まっすぐな平底構造。

負のすくい角と中央の直線部分が切れ刃の強度を確保し、より大きなフロントアングルを可能にする。

先端がまっすぐ尖り、底が平らな典型的な切削工具。

切れ刃の強度を確保するため、一般的に正面角を小さくしている。切れ刃の高さは、切り屑の分断を容易にするために十分です。

ダブルストレートスロット構造の代表的な切削工具。

ダブルスロット構造は輪郭旋削に使用される。

円弧タイプ

単一の円弧構造を持つ典型的な切削工具。

円弧構造は、刃先の強度を確保しながら、正面角度を大から小に配置する。

二重円弧構造を持つ代表的な切削工具。

円弧構造。溝背面の凸面が弾性的なチップブレーキングを実現し、剛性的なチップブレーキングに比べて大きな送り速度を可能にする。

リニアアークタイプ

直線-円-直線の構造を持つ典型的な切削工具。

負のすくい角は切れ刃の強度を向上させるが、正面角を大きくすると切れ味は確保されるが、切りくずの分断には不利になる場合がある。正面角、溝幅、切れ刃の高さが一定の場合、幅と深さの比が大きいほど、切りくずの分断が容易になる。

典型的な直線円形構造の切削工具。

負のすくい角、大きなフロントアングル。正面角、溝幅、切れ刃の高さが一定の場合、幅と深さの比が大きいほど、切りくずの分断が容易になる。

円形-直線構造の典型的な切削工具。

スロットの前端は、刃先の強度を確保しつつ、円形に設計されている。

典型的な直線円形(ダブルスロット)構造の切削工具。

スロットの凸型バックデザインは、弾性的なチップブレーキングを提供し、剛性的なチップブレーキングに比べて大きな送り速度を可能にします。ダブルスロット構造は輪郭加工に使用され、精密加工によく使用されます。

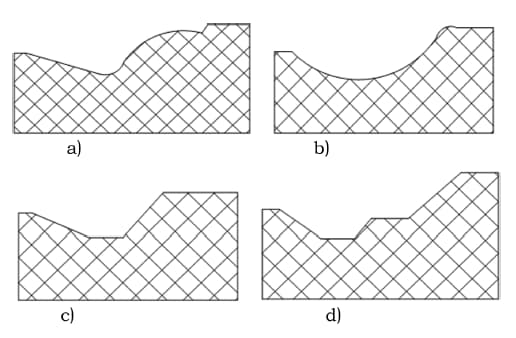

上表に列挙された9つの基本的なスロットタイプのうち、4つのスロット構造は、チップ破壊性能を向上させるために、以前の設計から変更されている。4つの代表的なスロット構造を下図に示し、各スロットタイプの典型的な例を記載しています:

a)図Aのスロットタイプは、直円形(ダブルスロット)構造である。従来の凹曲面の直円形スロットに比べ、スロットの円弧部分を対称的に後退させ、凸状の弾性チップブレーキングリングとして利用することで、剛性のチップブレーキングに比べ、大きな送り速度を可能にした構造である。

この溝タイプを使用すると、断面方向における切屑と切屑分断溝の接触面積が小さくなります。また、従来の凹曲面の切屑分断溝に比べ、切屑のカール半径が小さくなり、切屑を分断しやすくなります。

さらに、凸面はチップの横方向のカールを大きくし、その結果、チップの変形が大きくなり、割れやすくなる。

b) 図Bのスロットタイプは二重円弧構造である。二重円弧構造の特徴は、スロットバックの先端に小さな凸状の弾性チップ破壊リングを設け、円弧構造のスロットタイプの前端は、前面角度を大から小に配置したことである。

ストレート構造に比べ、正面角度が小さいと切屑の変形が大きくなり、切屑が破断しやすくなることを考慮すると、スロットタイプ前端の円弧構造は切屑破断に有利である。従って、スロットバック部に大きな凸状の弾性切屑分断リングを設ける必要はない。先端に小さな凸面を設けることで同様の効果が得られる。

c) 図Cのスロットタイプは、ストレート・フラットボトム構造である。従来の直線底構造では底部に応力が集中し、刃先強度に影響を与える。平底構造に変更することで、刃先強度が低いという問題を克服できる。

さらに、平底構造であるため、フロントアングルを大きく設定することができ、切断力と切断温度を下げることができる。したがって、この構造はプラスチック材料の切断により適している。

d) 図Dのスロットタイプはダブルストレートスロット構造である。ダブルストレートスロット構造には2つのスロットがあり、ダブルスロット構造に属する。

粗加工では効率を確保するために大きな送り速度と切り込み深さが要求され、精密加工では加工精度を確保するために小さなスロット幅と適切なスロット深さが要求されることを考慮し、精密加工では1つ目の深いスロットで、粗加工では2つ目のスロットで切りくずが分断されるように2重スロット構造を設計した。

この構造の利点は複合構造であるため、加工の幅が広がることだ。

前述のデザインに加え、特殊な構造を持つスロットタイプのデザインも数多くある。さらに、従来のスロット形状をベースに、より特定の状況に適したデザインを追加することで、製造性を高めることができる。

例えば、三次元切屑分断溝スロットタイプの設計では、切刃を曲線や波形に設計することができる(東芝の37型切屑分断溝やサンドビックのPF型切屑分断溝など)。

また、従来の凹曲面の切屑分断溝を凸曲面(住友のGH型切屑分断溝やサンドビックのMM型切屑分断溝など)に変更することで、弾性的な切屑分断と大きな送り速度での切屑分断の低減という目的を達成することもできる。また、摩擦低減構造を設計に用いることもできる。

この記事では、下図に示すように、特殊な設計を施した2つの代表的なチップ破壊溝タイプを紹介する。

チップのカール半径は、チップブレイク効果の普遍的な尺度である。

チップカーリングには2Dカーリングと3Dカーリングがあり、2Dカーリングは主に上向きカーリングと横向きカーリングからなる。現在、2D上向きカーリングの理論に関する研究が盛んに行われている。

例えば、ストレートタイプとストレートアークタイプのチップスロットの予測カール半径を調べました。ストレートタイプのスロットのカールを下図に示す:

凸面スロットの切り屑のカールを左図に、直線円弧スロットの切り屑のカールを右図に示す。

チップのカール半径の計算式は非常に複雑なので、ここでは詳しく説明しない。

チップスロットは、チップの性能を測定するためにチップのカール半径を使用する場合、チップの性能を向上させるためにチップのカール半径を変更することに基づいています。

先行研究者がまとめた経験式と比較した結果、原文は、切りくずのカール半径はスロット幅に比例し、フロントアングルに反比例する、すなわち、スロット幅が小さく、フロントアングルが大きい方が切りくずの破損に有利であると結論づけた。