微小な金属切屑が加工工程にどのような影響を与えるか、考えたことがあるだろうか。金属切削加工では、切屑の形成が効率と安全性に重要な役割を果たします。らせん状のコイルから断片的な破片まで、切屑の種類はそれぞれ、作業の品質と安全性に影響を及ぼします。この記事では、切り屑の形成に影響する要因を探り、金属切削作業を最適化するための洞察を提供することで、より良い管理と結果の向上を目指します。切り屑の発生を管理し、加工プロセスを向上させる方法をご覧ください。

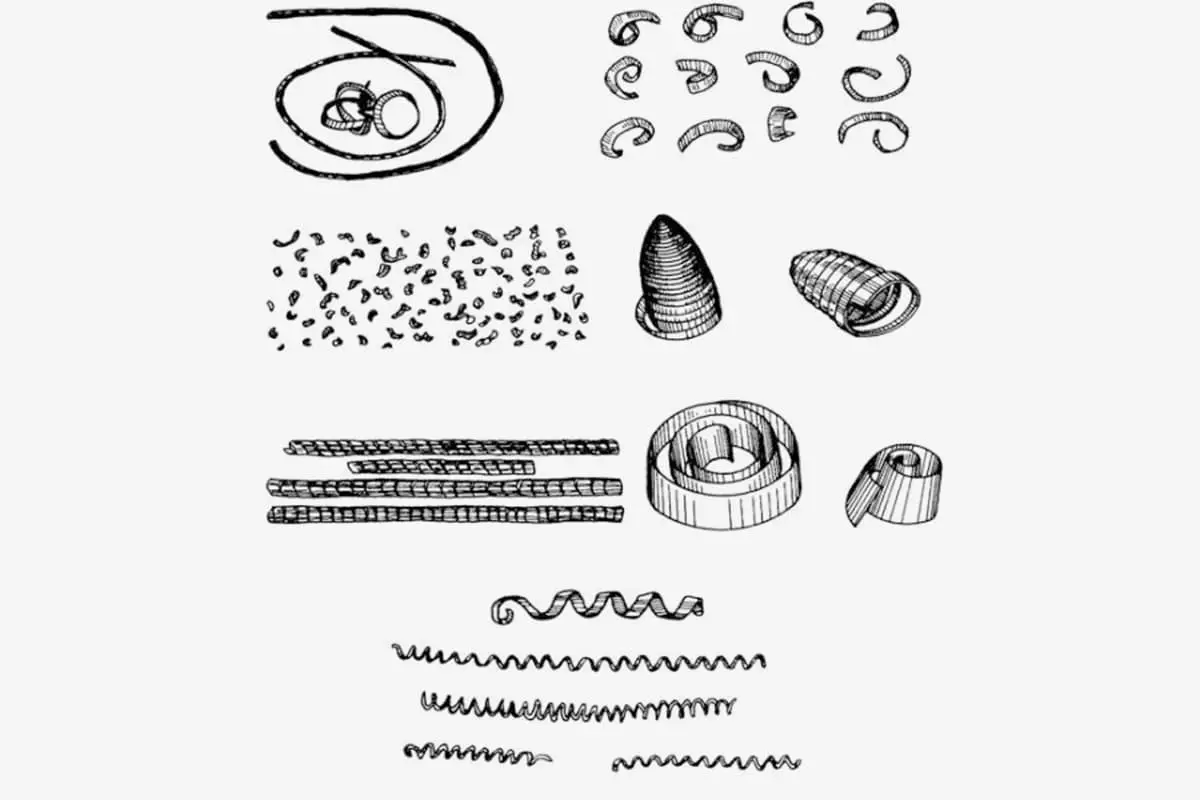

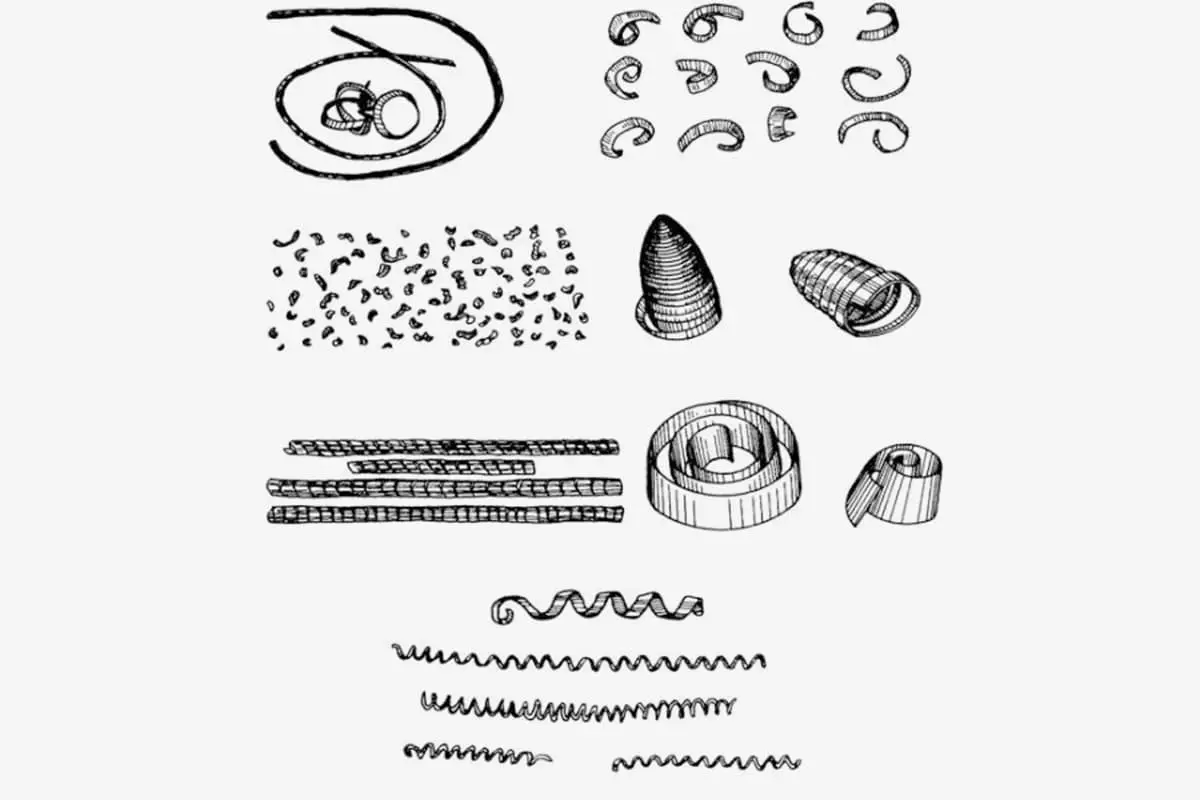

金属の切断作業では、切りくずがらせん状のコイルになり、一定の長さで自動的に切れるものもあれば、C字形やS字形に折れるものもある。

バネのような渦巻き状のものもあれば、針状や小片状に断片化してあちこちに飛び散り、安全性を損なうものもある。

リボン状の切りくずが工具やワークピースに巻き付き、事故の危険性がある。切りくずの管理が悪いと、正常な生産に支障をきたします。

について 合金元素被削材の硬さ、熱処理状態は、切りくずの厚さとカール に影響する。軟鋼は硬鋼よりも厚い切屑を形成し、硬鋼はカールしにくい。

カールしにくい切り屑は薄いが、軟鉄も切り屑の厚みが大きいとカールしにくい。ワークの外形も大きな要素です。

工具の切削領域の適切な幾何学的パラメータは、切屑形成の制御と切屑分断の信頼性を高める最も一般的な方法である。

すくい角は切り屑の厚さに反比例し、加工する材料によって最適な値があります。メインクリアランス角は切り屑の厚さと幅に直接影響し、角度が大きいと切り屑の分断が容易になります。

工具先端の円弧の半径は、切りくずの厚さ、幅、切りくずの流れ方向に関係する。

細かい加工は小さな半径に適しており、荒い加工は大きな半径に適している。

切屑分断溝の幅は、送り速度に応じて比例的に選択され、送り速度が小さい場合は狭く、送り速度が大きい場合は広くなる。

切屑分断溝の深さは、送り速度に応じて反比例して選択される。すなわち、送り速度が小さい場合は深く、送り速度が大きい場合は浅くなる。

切削パラメータの3つの要素は、切り屑の除去範囲を定義する。

送り速度と背面切削深さは切り屑排出に最も大きな影響を与えるが、標準範囲内の切削速度はその影響が最も小さい。

送り速度は切り屑の厚さに正比例し、背面切削深さは切り屑の幅に正比例し、切削速度は切り屑の厚さに反比例する。切削速度を上げると、切り屑排出の有効範囲が狭くなる。

モダン CNC工作機械 NC編集機能を使用して送り速度を定期的に調整することで、一般的に「プログラム制御による切り屑処理」と呼ばれるものが実現する。

この方法は、切りくず除去の信頼性は高いが、切削の経済性では劣る。端面旋削や深穴加工など、切り屑の排出が困難な加工でよく使用される。 溝掘り.

切削油剤を加えることで、有効な切り屑排出範囲が広がり、特に送り速度が小さいと切り屑がカールしやすい場合に顕著である。

切屑の破壊と除去のために高圧切削液を利用することは、深穴加工などの特定の加工プロセスにおいて効果的な方法である。 ボーリング高圧の切削液が切削領域から切屑を排出する。

ストリップ状のチップを形成するプロセスは3段階に分けられる:

1.基本的な変形段階:

これは、切削される金属層が工具の刃先と相互作用を開始し、被削材から切り屑が剥離する段階である。

2.カール変形段階:

これには、上向きカール、横向きカール、A・B両方向を含む円錐状カールなどが含まれる。

3.追加の変形と破壊段階。

被削材や切削条件のバリエーションを考慮すると、切削プロセスでは多様な切りくず形状が生成される。

チップの主な形状は、図のようにリボン状、分割型、粒状、断片型に分類できる。

1.リボン状チップ

最も一般的なタイプのチップ。内側の表面は滑らかで、外側の表面は毛羽立っている。

延性金属を加工する場合、切削厚みが小さく、切削速度が速く、工具のすくい角が大きいという条件下では、このタイプの切屑が形成されることが多い。切削工程はバランスがとれ、切削力の変動が少なく、加工面の粗さも小さくなる。

2.セグメントチップ

クラッシュド・チップスとも呼ばれる。外面は鋸歯状で、内面には亀裂が入ることもある。このタイプの切屑は、切削速度が低く、切削厚みが大きく、工具のすくい角が小さい場合に多く形成される。

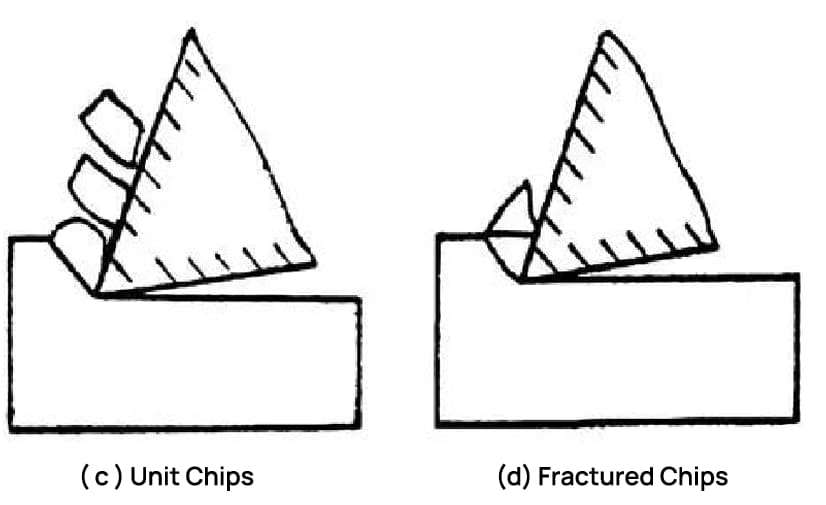

3.粒状チップ

ユニットチップとも呼ばれる。切屑が形成される過程で、せん断面のせん断応力が材料の破壊強度を超えると、図Cに示すように、亀裂が全面に広がり、切屑単位が切断材から脱落して粒状の切屑となる。

上記3種類の切屑は、延性材料を加工する場合にのみ得られる。中でもリボン状チップの切削加工が最も安定し、単位チップの切削力の変動が最も大きい。

生産現場では、リボン状のチップが最も一般的で、粉砕されたチップが得られることもある。

さらに工具すくい角を小さくする、切削速度を下げる、切削厚を厚くするなど、切りくずの破砕条件を変えると、単位切りくずが得られる。逆にリボン状の切り屑が得られることもある。

これは、切削条件によって切りくずの形状が変化することを示している。その変化法則をマスターすれば、切りくずの変形、形状、大きさを制御して、切りくずのカールや破断の目的を達成することができる。

4.脆性チップの形成

このタイプの切屑形成は、脆い材料で発生する。切りくずの形状は不規則で、その結果、加工面は粗く不均一になる。

切削工程では、これらの切屑は破断する前に最小限の変形を受ける。これが延性材料で形成される切屑との違いである。

脆性は主に、加えられた応力が材料の引張限界を超えたことに起因する。高ケイ素鋳鉄や白鋳鉄のような脆くて硬い材料は、特に切削厚さが相当な場合に、このような切屑をよく発生させる。

切削工程は不安定で、工具を傷つけ、工作機械を傷つけ、すでに加工された表面を荒らす可能性がある。

そのため、生産現場では避けなければならない。これを防ぐ方法としては、切削厚を薄くする、切りくずを針状やシート状にする、切削速度を適切に上げて被削材の延性を高める、などがある。

上記は代表的な4種類のチップだが、加工現場で得られるチップの形状はさまざまだ。

現代の切削加工では、切削速度と金属除去率が高いレベルに達しており、過酷な切削条件を作り出しているため、しばしば相当量の「許容できない」切屑が発生する。

切削工程では、切屑のカール、流動、破損を制御するために適切な手段を講じる必要があり、その結果、"許容範囲内 "で形状の整った切屑が形成される。

実際の加工で最も広く使用されている切りくず処理方法には、工具の前面に切りくず処理用の溝を研削する方法や、クランプ式の切りくず処理装置を使用する方法がある。 チップブレーカー.