機械のほんのわずかな隙間が、その性能を左右することを不思議に思ったことはありませんか?この記事では、機械の寿命、温度、騒音、振動に影響する、小さいけれど重要な隙間であるベアリングクリアランスについて解説します。ラジアル方向とアキシャル方向のすきまを理解することで、機械の効率と耐久性をどのように最適化できるかを学びましょう。

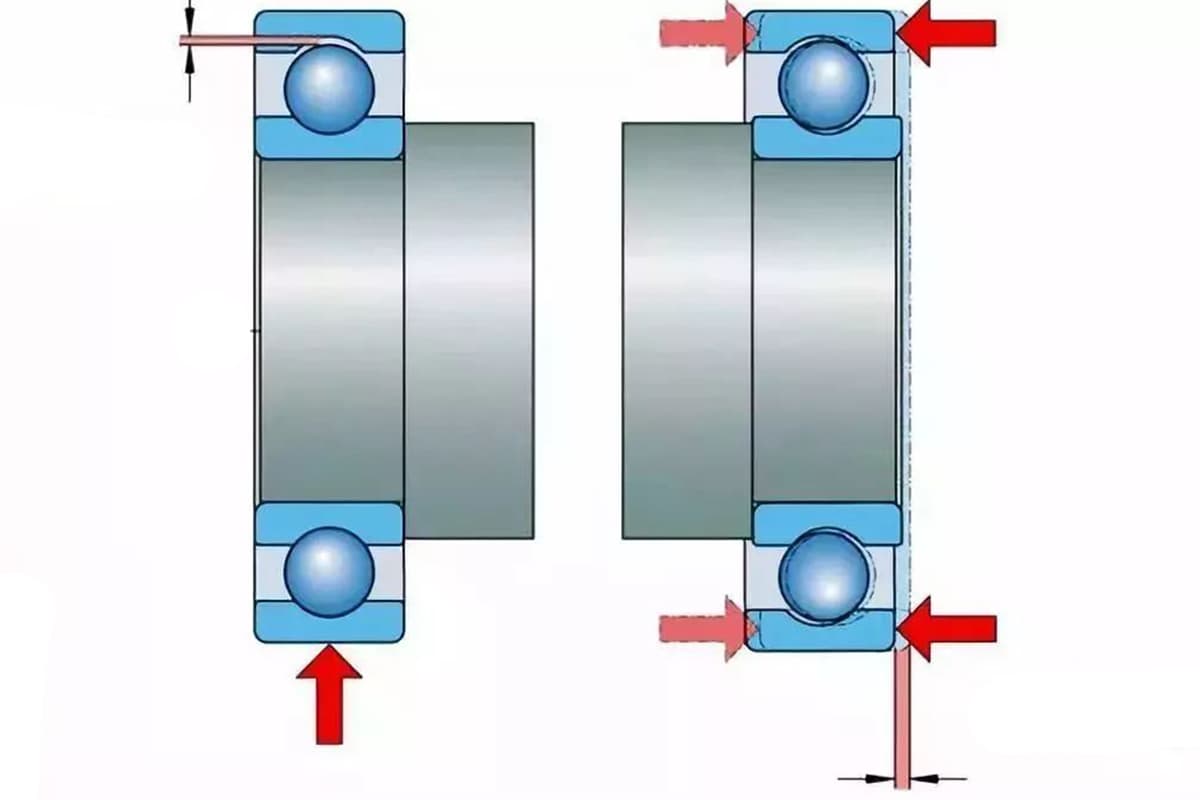

ベアリングのすきまは、ベアリングの遊びとも呼ばれ、シャフトやベアリングハウジングに取り付ける前のベアリングのラジアル方向やアキシャル方向の動きを指します。ベアリングの片方のリングは固定されており、ベアリングは固定されていない側に動くことがある。

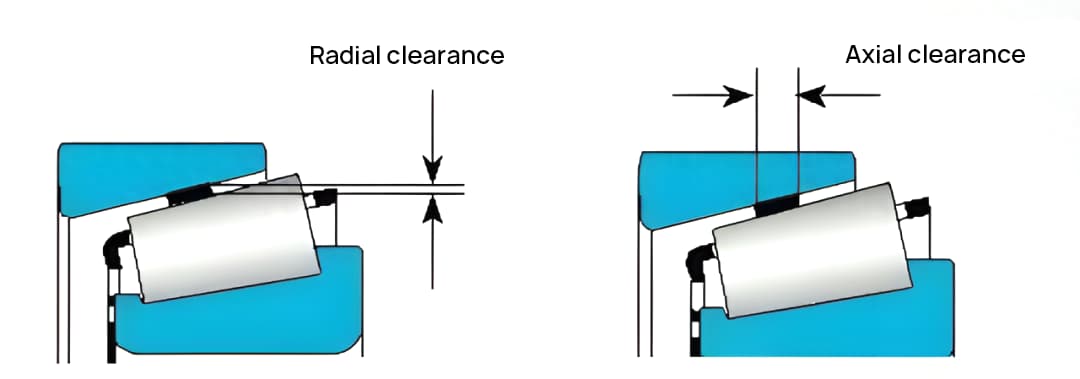

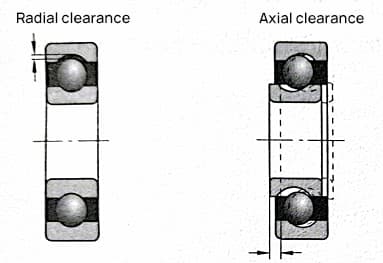

この動きは通常、ラジアルクリアランスとアキシアルクリアランスに分類される。ベアリングの使用時のすきまは、寿命、温度上昇、騒音、振動特性に大きく影響します。

ラジアル荷重を受けるベアリングに予圧がかかっていない場合、そのラジアルすきまGは、外輪が外部荷重を受けない状態で片側の偏心限界位置から反対側の極限位置まで移動したときに生じるラジアル方向の平均距離として定義される。

両方向のアキシャル荷重に耐えることができ、予圧がかかっていないベアリングの場合、内部アキシャルすきまGは、外部荷重がかかっていない状態で、1つのリングが片側のアキシャル限界位置から反対側の極限位置まで移動したときに生じる平均アキシャル距離として定義されます。

シャフトネックの許容公差 丸み

| 新設計シャフト | 未加工の古いシャフト | ||||

| ベアリング直径 (mm) | 1000rpm以上の高速回転 | 1000rpm以下の低速 | ベアリング直径 (mm) | 1000rpm以上の高速回転 | 1000rpm以下の低速 |

| 50~70 | 0.01 | 0.03 | 50~70 | 0.03 | 0.05 |

| 70~150 | 0.02 | 0.04 | 70~150 | 0.04 | 0.06 |

転がり軸受の最大許容摩耗値

| ベアリング直径 (mm) | ラジアルクリアランス (mm) | アキシャルクリアランス (mm) |

| 30歳以下 | 4D/1000 | 0.2 |

| 35~70歳 | 3.5D/1000 | 0.3 |

| 75から100 | 3D/1000 | 0.3 |

| 100以上 | 0.3以下 | 0.3 |

注:D - ベアリング内径またはシャフトネック径

新品のラジアルすきまの基準

| ベアリングの呼び径(mm) | 単列自動調心ころ軸受(ねじ) | 単列ショート円筒ころ軸受(ねじ) | 複列自動調心ころ軸受(ねじ) | 測定中にラジアル荷重(MPa)を加える。 | 使用後の許容摩耗値は(ネジ山単位)。 | ||||

| 超過 | へ | 最低限 | 最大 | 最低限 | 最大 | 最低限 | 最大 | ||

| 18 | 24 | 1.0 | 2.4 | 0.5 | 10 | ||||

| 24 | 30 | 1.0 | 2.4 | 0.5 | |||||

| 30 | 40 | 1.2 | 2.6 | 1.0 | 20 | ||||

| 40 | 50 | 1.2 | 2.9 | 2.0 | 5.5 | 1.0 | |||

| 50 | 65 | 1.3 | 3.3 | 2.5 | 6.5 | 1.0 | 20 | ||

| 65 | 80 | 1.4 | 3.4 | 3.0 | 7.0 | 5.0 | 8.0 | 1.0 | |

| 80 | 100 | 1.6 | 4.0 | 3.5 | 8.0 | 6.0 | 10.0 | 1.0 | |

| 100 | 120 | 2.0 | 4.6 | 4.0 | 9.0 | 1.5 | |||

| 120 | 140 | 2.3 | 5.3 | 4.5 | 10.0 | 1.5 | 30 | ||

転がり軸受の一方のリングが固定され、もう一方のリングがラジアル方向またはアキシアル方向に動くことができる最大の動きが、転がり軸受のすきまです。ほとんどの場合、ベアリングのラジアルすきまが大きいほど、アキシャルすきまも大きくなります。

ベアリングの状態によって、クリアランスは、オリジナルクリアランス、インストールクリアランス、ワーキングクリアランスに分けることができます。

取り付けクリアランスは、転がり軸受の正常な動作に直接影響します。

クリアランスが小さすぎると、転がり軸受の温度上昇を招いたり、転動体が動かなくなったりすることがあり、クリアランスが大きすぎると、装置の振動が大きくなったり、騒音が発生したりすることがある。

オリジナルクリアランス:

ベアリングが取り付け前の自由な状態にあるときのすきまのことで、一般的には加工・組立時に決定される。

設置のクリアランス:

マッチングクリアランスとも呼ばれ、ベアリングがシャフトやベアリングシートに組み付けられたが、まだ動き始めていない時のクリアランスのことです。ベアリングの内輪が膨らんだり、外輪が縮んだりするためです。

労働許可証:

軸受の運転時のすきまです。軸受は運転中、内輪の温度上昇や熱膨張によってすきまが減少し、荷重がかかると転動体と軌道面の接触位置が弾性変形してすきまが増加します。

モーターベアリングアッセンブリーの参考規格

| ベアリングタイプ | ベアリング内径とシャフトのはめあい公差法 | |||||

| 公称ベアリング内径(mm) | ベアリング内径許容公差(mm) | 許容シャフト公差(mm) | フィット・メソッド | シャフトネックとベアリング内輪の嵌め合い干渉値(シャフト径と実際のベアリング内径の差)(mm) | ||

| 超過 | へ | |||||

| 単列ラジアル玉軸受 | <18 | 0-1.00 | 0.2 | ギブ | +1~+2 | |

| 18 | 30 | 0-1.00 | 0.2 | ギブ | +1~+2 | |

| 30 | 50 | 0-1.20 | 1 | ギブ | +2~+3 | |

| 50 | 80 | 0-1.50 | 1.2 | ギブ | +2~+3 | |

| 80 | 120 | 0-2.00 | 1.3 | ギブ | +3~+5 | |

| 120 | 180 | 0-2.5 | +1.9(+2.8)+0.3(+1.2) | ギブ | +4~+7 | |

| 単列円筒ころ軸受 | 30 | 50 | 0-1.20 | 2.9 | ギブ | +1~+3 |

| 50 | 80 | 0-1.50 | 3.4 | ギブ | +2~+4 | |

| 80 | 120 | 0-2.00 | +2.8(+3.5)+1.2(+1.2) | ギブ | +4~+6 | |

| 120 | 180 | 0-2.5 | 9.2 | ギブ | +4~+7 | |

| 複列自動調心ころ軸受 | ギブ | |||||

| ベアリング外径とハウジングエンドキャップのはめあい公差法 | |||||

| 公称ベアリング外径 | ベアリング外径許容公差(mm) | ハウジングエンドキャップの許容公差(ミリメートル) | フィット・メソッド | ベアリング外輪とハウジングエンドキャップ穴間のクリアランス(mm) | |

| 超過 | へ | ||||

| 18 | 30 | 0-0.90 | 0.9 | Gd | 0~3 |

| 30 | 50 | 0-1.10 | 1 | Gd | 0~3 |

| 50 | 80 | 0-1.30 | 1 | Gd | 0~3 |

| 80 | 120 | 0-1.50 | 1.1 | Gd | 0~3 |

| 120 | 160 | 0-2.50 | 1.3 | Gd | 0~3 |

| 180 | 260 | 0-3.50 | 1.2 | Gd | 0~3 |

| 260 | 315 | 0-3.50 | 1.7 | Gd | 0~3 |

| 80 | 120 | 0-1.5 | 1.1 | Gd | 0~3 |

| 120 | 180 | 0-2.5 | 1.3 | Gd | 0~3 |

| 180 | 260 | 0-3.5 | 1.4 | Gd | 0~3 |

| 260 | 315 | 0-3.5 | 1.7 | Gd | 0~3 |

| 120 | 180 | 0-2.5 | +2.7(+2.7)-1.4(0) | Gd | 0~3 |

ラジアルクリアランスの選択:

軸受のラジアルすきまは、特定の条件に基づいて選択する必要があります。転がり軸受のラジアルすきまは、5つのグループに分けられます。グループ0は標準ベースのラジアルすきまグループです。

グループ0の軸受は、一般的な使用条件、一般的な温度、頻繁に使用される干渉嵌合に適しています。ラジアルすきまが大きい軸受は、高温、高速、低騒音、低摩擦などの特殊な使用条件に適しています。ラジアルすきまがさらに大きい軸受は、精密スピンドル軸受などに適しています。

| 深溝玉軸受アキシアルすきま | ||||||

| Ga=0.4w√ GrDw | (C3) | |||||

| 公称内径(d) | 0.4 | Gr | ドゥ | (平方根) | ガ | レンジ |

| ≤30 | 0.4 | 8 | 3.5 | 0.08 | 0.032 | 0.02-0.05 |

| >30~50 | 0.4 | 27 | 4 | 0.1 | 0.04 | 0.03-0.06 |

| >50~80 | 0.4 | 38 | 5 | 0.14 | 0.056 | 0.05-0.08 |

| >80~100 | 0.4 | 51 | 7 | 0.19 | 0.076 | 0.07-0.10 |

| >100~120 | 0.4 | 61 | 8.5 | 0.23 | 0.092 | 0.09-0.12 |

| >120~140 | 0.4 | 68.5 | 9 | 0.25 | 0.1 | 0.10-0.14 |

アキシャルクリアランスの選択:

深みぞ玉軸受や円すいころ軸受の場合、対面または背中合わせに取り付けると、内部すきまや予圧を決めるには、一般的にスリーブの軸方向の位置が必要になり、軸受の構成性能と動作要件を考慮する必要があります。

軸方向クリアランスと半径方向クリアランス ベアリングの種類 通常、これらの値のうち1つだけを満たす必要がある。

転がり軸受のラジアルすきまの選択は、軸受が適切に機能するかどうかを決定する重要な要因の1つであるため、非常に重要です。

ラジアルすきまを適切に選択することで、軸受の転動体間の適正な荷重分布を確保することができます。また、シャフト(またはハウジング)のアキシャル方向とラジアル方向の変位を制限し、シャフトの回転精度を保証し、振動や騒音を抑えながら、所定の温度下で軸受の運転を可能にします。これは、軸受の寿命を向上させる上で有利です。

理論的なクリアランスと、カラーを取り付けた後にハウジングまたはシャフトとベアリングの干渉嵌合によって発生するクリアランスの差を「取り付けクリアランス」と呼びます。

軸受内部の熱変化による累積寸法変化を加減したものを「運転すきま」という。

オペレーショナルクリアランスとは、軸受が機械に取り付けられ、荷重や回転を受けたときに存在するすきまのことです。有効すきまに軸受荷重による弾性変形を加えたものが「運転すきま」です。

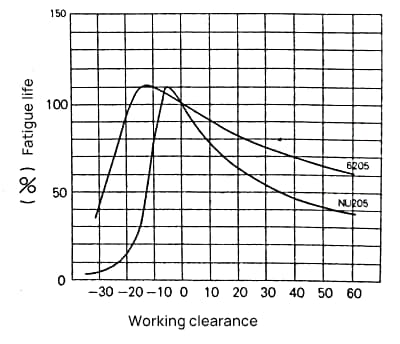

図2に示すように、運転すきまがわずかに負のとき、軸受の疲労寿命は最も長くなる。しかし、負のすきまが大きくなるにつれて、軸受の疲労寿命は著しく低下します。

従って、ベアリングのクリアランスを選択する場合、一般に、運転クリアランスはわずかにプラスかゼロの値が適しています。

軸受のラジアルすきまを選択する際には、以下の要素を考慮する必要があります:

経験に基づいて、玉軸受の最適な運転すきまはゼロに近く、ころ軸受はわずかな運転すきまを維持する必要があります。

優れた支持剛性を必要とする部品では、ベアリングはある程度の予圧を許容することができます。

通常の使用条件下では、軸受の適切な作動すきまを得るために、まず基本構成部品を選択することを推奨する。基本コンポーネントが要件を満たさない場合は、補助コンポーネントを選択する必要があります。

ラジアルすきまの大きい補助コンポーネントは、ベアリングとシャフトまたはハウジングが干渉嵌合するベアリングに適しています。小さなラジアルすきまの補助部品は、高い回転精度、ハウジングのアキシャル変位の厳密な制御、騒音と振動の低減を必要とする用途に適しています。

さらに、軸受の剛性を向上させたり、騒音を低減させたりするためには、運転すきまをさらに小さくする必要があり、軸受の激しい温度上昇を考慮するためには、運転すきまをさらに大きくする必要がある。使用条件に応じて具体的な解析を行う必要がある。