次のプロジェクトでファイバーレーザと固体レーザのどちらを選ぶか戸惑っていませんか?この記事では、用途、精度、性能の主な違いについて説明します。これらの違いを理解することで、微細加工、マクロ加工、または高度な製造など、特定のニーズに最も適したレーザの種類を知ることができます。これらのレーザー技術がどのようにあなたの作業を向上させるかを発見し、最適な結果を得るために十分な情報を得た上で決断を下しましょう。

国内市場において、ファイバーレーザーの技術と開発は高い成熟度に達しており、国際標準に匹敵する性能特性を備えている。現在、多くの中国メーカーが、優れたビーム品質、高いウォールプラグ効率、信頼性の高い長期運用を備えたファイバーレーザーを製造している。

ファイバーレーザーシステムの導入を検討している場合、国内ソリューションを選択することが有利な場合が多い。中国のファイバーレーザーメーカーは一般的に、品質を妥協することなく、リードタイムの短縮、より迅速な技術サポート、費用対効果の高いソリューションを提供しています。さらに、多くの国内ブランドは、特定の産業要件を満たすためのカスタマイズオプションを提供しています。

対照的に、中国の固体レーザー市場は異なるシナリオを示している。ハイエンドの固体レーザー、特に精密製造や科学研究で使用されるものは、主に輸入されている。これは、中国メーカーのこの分野への参入が比較的最近であるためであり、その結果、確立された国際ブランドと比較して技術的な限界がある。国内の固体レーザー産業はまだ成長段階にあり、厳しい工業仕様を満たす高度なシステムを生産できる大規模メーカーは少ない。

固体レーザーとファイバーレーザーの両方が、主要な用途で一般的に使用されている。 レーザー加工 マーキング、切断、穴あけ、溶接、積層造形などの分野である。しかし、それぞれの特徴が異なるため、細分化された各分野での具体的な応用シーンには違いがある。

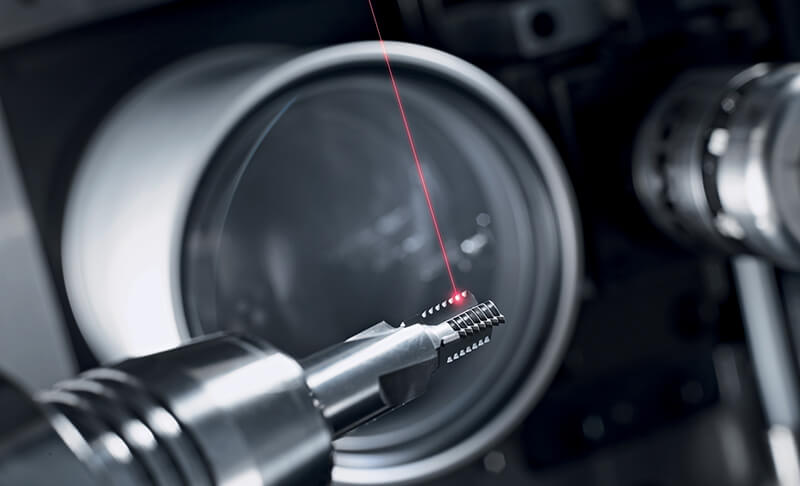

レーザー加工の分野では、固体レーザーが主流であるが、パルスファイバーレーザーを使用する場合もある。固体レーザーは、共振器内に周波数倍化結晶を用いることで、赤外光を緑色光、紫外光、深紫外光などの短波長レーザーに変換し、外部に出力する機能を持っている。

微細加工用レーザーのトレンドは、熱影響が少なくエネルギー利用効率の高い短波長化であり、加工精度が向上し、超微細・超精密加工が可能となる。

短波長(紫外光、深紫外光)、短パルス幅(ピコ秒、フェムト秒)、高ピーク出力の固体レーザーは、主に非磁性材料の精密微細加工分野で使用されている。金属材料薄くて脆い金属やその他の材料に使用される。また、環境、医療、軍事などの分野における最先端の科学研究にも広く利用されている。

レーザー加工の分野では、固体レーザーが一般的に使用されないのに対し、ファイバーレーザーが主に使用されています。連続発振(CW)ファイバーレーザーは平均出力が高く、厚い金属材料の切断や溶接などのマクロ加工に広く使用されています。この レーザーの種類 はマクロ処理の分野で大きな浸透を見せ、従来の処理方法に徐々に取って代わっている。

要約すると

パルスファイバーレーザーは、微細加工に使用されることがありますが、長波長の赤外光のみの出力で、1パルスのエネルギーが低く、熱影響が大きいため、加工精度が低く、赤外光を吸収できない材料では限界があるため、用途が限定されています。一般的には、加工精度が20ミクロン以上の微細加工シーンでのみ使用されている。

固体レーザーは、非線形結晶の周波数倍増によって赤外光を緑色光や紫外光などに変換することができるため、微細加工への応用範囲が広い。ビーム品質が良く、1パルスのエネルギーが大きく、熱影響が少ないため、"冷間加工 "が可能である。20ミクロン以下(ナノメートルレベルまで)の高精度微細加工が可能であり、微細加工分野で非常に有利である。

連続発振型ファイバーレーザーはファイバーレーザーの主流であり、工業用金属の切断や溶接など、加工精度がミリメートルを超えるマクロ加工分野で広く使用されている。マクロ加工はレーザ装置の需要が大きいため、ミクロ加工よりも市場容量が大きい。

一般的に、固体レーザーはサイズが大きく、振動や温度変化などの外的要因によって乱されやすいため、安定性に問題があり、メンテナンスコストが高くなる。しかし、出力ピークパワーが高く、ビーム品質も良好で、S/N比も高い。

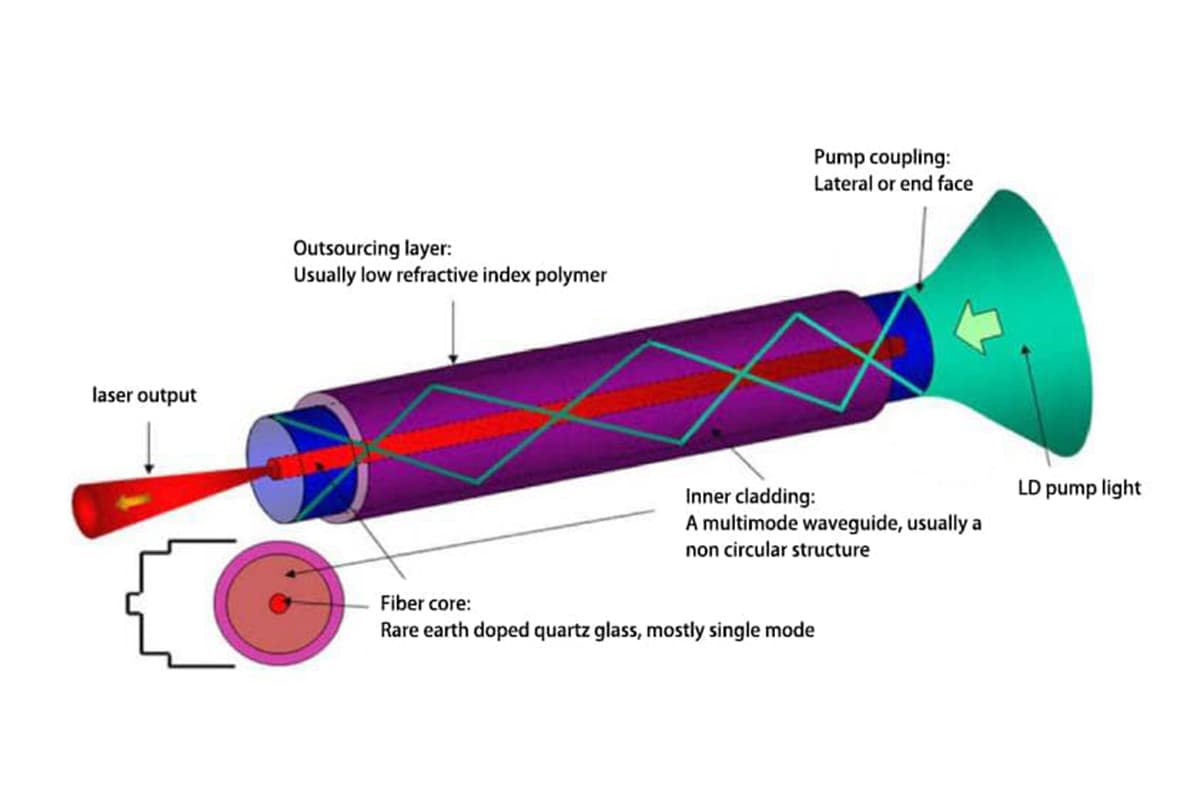

ファイバーレーザーは、コンパクトな構造で安定した性能を持ち、外的要因に攪乱されにくいため、運用や保守が容易である。しかし、ビーム品質が悪く、S/N比が悪く、高いピークパワーを得るには限界がある。

高出力で知られるファイバーレーザは、主にマクロ加工アプリケーションで使用されています。これは、レーザービームのミリメートル・スケールの影響範囲内に収まる寸法と形状の物体を扱うことを含む。対照的に、マイクロマシニングはミクロン、あるいはナノメートルスケールで動作し、かなり高い精度が要求されます。

固体レーザは、波長が短く、パルス幅が狭く、ピークパワーが高いという固有の利点があるため、微細加工に優れています。これらの特性は、マイクロスケールのアプリケーションに要求される精度を達成することを可能にし、ファイバーレーザーとは別のユーザーベースを効果的に切り開きます。

固体レーザとファイバーレーザの応用分野が異なるため、直接的な競合はほとんどありません。それぞれの技術は、独自の強みと異なる製造プロセスの特定の要件に基づいてニッチを切り開いてきました。

金属加工アプリケーションでは、ファイバーレーザと固体レーザの選択は、しばしば材料の厚さと経済的な考慮によって決まります。ファイバーレーザは一般的に、その費用対効果と高出力により、厚い金属部品に好まれます。逆に、固体レーザは、航空宇宙や医療機器製造のような、コストが二の次となる高精度のアプリケーションに最適です。

固体レーザーは、ガラス、セラミック、ポリマー、その他の脆性基材のような非金属材料の加工で優位を占める一方で、極めて高い精度が要求される金属加工の場面でも応用されている。例えば、マイクロエレクトロニクスの製造、高級宝飾品の製造、複雑な医療用インプラントの製造などである。このような場合、固体レーザが提供する優れたビーム品質と制御は、コスト面を上回る。

中国の製造業は大きな変革期を迎えており、ローエンドからハイエンドの生産へと進化している。ミディアムとローエンドの製造業が依然として業界のかなりの部分を占めている一方で、マクロ加工市場はこれらのセグメントと拡大するハイエンド製造業の両方を包含しており、旺盛な需要を持つ大規模で多様な市場を形成している。

このような産業背景から、ファイバーレーザーの市場規模は相当なものとなっている。低出力ファイバーレーザーの分野では、中国は多数の大規模な国内メーカーを擁し、高度な国産化を達成している。業界の報告によると、低出力ファイバーレーザーは完全に国産化され、効果的に輸入品に取って代わられている。

中出力連続発振(CW)ファイバーレーザーの場合、国内製品は価格優位性を維持しながら、品質面では海外製品と同等に達している。この競争力により、国内メーカーは海外の競合メーカーと同等の大きな市場シェアを獲得している。高出力CWファイバーレーザーの分野では、いくつかの中国ブランドが顕著な進出を果たし、国内外市場への浸透に成功している。

しかし、中国の固体レーザーセクターは異なるシナリオを示している。比較的最近開発されたため、現在、固体レーザー製造に主眼を置く上場企業は不足している。その結果、これらの高精度デバイスは、主に海外の確立されたメーカーから供給されており、将来の国内開発と市場拡大の機会となっている。

レーザー技術におけるこのような進化する状況は、バリューチェーンを向上させるという中国の広範な産業戦略を反映している。

コンシューマー・エレクトロニクス産業における電子部品の精度要求は、常に向上している。レーザー加工技術は、その高精度、高速、無損傷特性により、業界の主要な生産手段となっている。

例えば、固体レーザーは、プリント基板(PCB/FPC)の製造工程における切断など、幅広い用途がある、 ボーリングおよびマーキング。低出力から中出力のナノ秒固体レーザーはPCBマーキングに使用でき、中出力から高出力のナノ秒固体レーザーはPCBマーキングに使用できる、 ピコ秒およびフェムト秒レーザーは、PCB/FPC基板の切断、穴あけ、PI膜切断に使用できる。

プリント基板以外にも、レーザー微細加工技術は、切断、マーキング、穴あけ、微細溶接など、脆性材料や金属材料に関わる分野で活用されている。

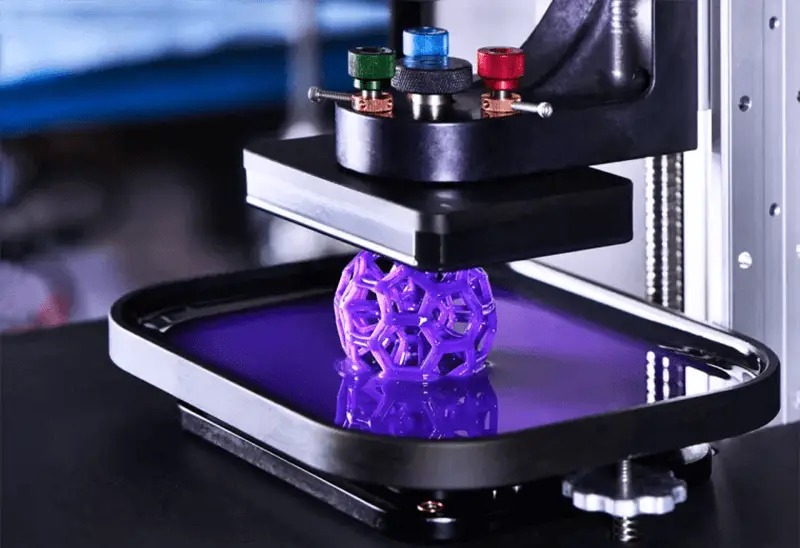

3Dプリンティングは、ラピッドプロトタイピング技術の一種で、デジタルモデル・ファイルに基づいて、金属粉末、プラスチック、液体感光性樹脂などの結合可能な材料を使用して、物体を層ごとに構築する。

液体感光性樹脂の硬化分野では、固体レーザーが業界で好んで使用されている。発行者の低出力ナノ秒紫外線(UV)レーザーは、この分野で広く使用されている。

固体レーザーは、太陽電池やシリコンウェーハの切断や精密なスクライビング、リチウム電池材料のマーキング、切断、溶接などの重要な工程で幅広く使用されている。

例えば、高出力ナノ秒固体レーザーやピコ秒レーザーが太陽電池やシリコンウエハーの切断や精密なスクライビングに、低出力ナノ秒紫外線レーザーが 溝掘り これらの材料の

新エネルギー自動車分野では、低出力ナノ秒固体レーザーとピコ秒レーザーはリチウム電池の外殻のマーキングに使用でき、中・高出力ナノ秒固体レーザー、ピコ秒レーザー、フェムト秒レーザーは電池材料の精密切断と溶接に使用できる。

2019年は5G技術商用化の「元年」とされる。5G技術が徐々に商用化されることで、微細加工レーザー業界にはさまざまなビジネスチャンスがもたらされるだろう。

5Gネットワークは高速かつ低遅延であるため、高性能の化合物半導体が必要となる。携帯電話の材料と製造工程は、5G技術に適応するために変化する必要があり、レーザー加工技術は携帯電話製造の多くの面で重要な役割を果たすだろう。

レーザーマーキング、溶接、切断、穴あけ、エッチング、直接成形は、携帯電話製造のさまざまな生産段階で広く使用されている。微細加工レーザー技術は、5G携帯電話の製造分野で重要な役割を果たすだろう。

Canalysによると、5G携帯電話の世界出荷台数は今後5年間で約19億台に達する見込みで、固体レーザー技術に代表されるレーザー微細加工産業は大きな恩恵を受ける。

さらに、5G基地局の建設が集中期を迎え、主要な電子材料として加工精度の高いプリント基板(PCB/FPC)の需要が急拡大する。

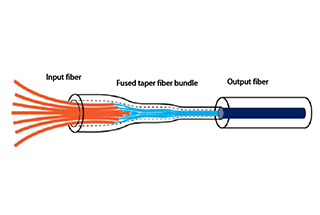

ファイバーレーザーは、シームレスなファイバー統合により、優れた多次元加工能力と柔軟な空間操作を提供します。この高度な設計により、機械的な複雑さが簡素化され、製造プロセスが合理化され、製造作業全体の標準化が強化されます。

絶え間ない技術の進歩により、ファイバーレーザーは驚くべきエネルギー効率を達成しました。レーザーのパラメータとアクセサリーの構成を最適化することで、消費電力を最小限に抑えながら高性能な出力を実現します。この効率は、高強度処理への対応能力と相まって、生産スループットと運用効率を大幅に向上させます。

ファイバーレーザーは、迅速な熱放散と堅牢な耐久性を特徴とする卓越した熱管理特性を示します。この熱安定性により、要求の厳しい産業環境においても、長時間の動作中に安定した性能を発揮します。ファイバーレーザーの優れたビーム品質と安定性は、切断、溶接、およびマーキングの用途における精度の向上にも貢献します。

さらに、ファイバーレーザーは比類のないビーム伝送の柔軟性を提供する。柔軟なファイバーを通してレーザーパワーを長距離伝送する能力は、複雑なシステム統合と遠隔処理能力を可能にし、レーザーベースの製造ソリューションの範囲を拡大します。