なぜモーターのベアリングクリアランスが重要なのか?クリアランスはベアリングの性能に影響し、運転効率から寿命まであらゆることに影響します。この記事では、モータベアリングのクリアランスの重要性、クリアランスの種類、アプリケーションに適したクリアランスの選択方法について説明します。設置や温度変化など、クリアランスに影響を与える要因について学び、最適なベアリングの動作と寿命を確保するための実践的なヒントをご覧ください。

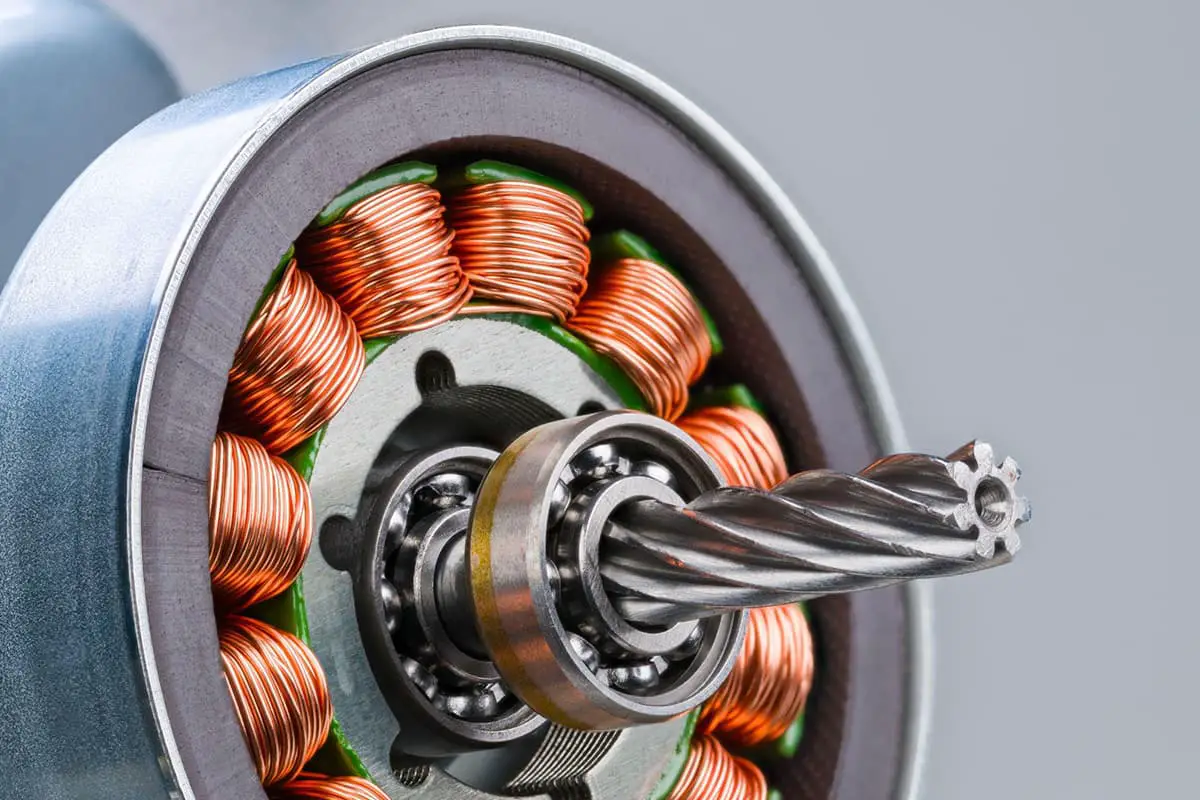

一般に、軸受の構成要素には、内輪、外輪、転動体、保持器、シール、潤滑油が含まれると考えられている。実際、過去のモーター技術者向けの講義では、モーターベアリングのクリアランスはベアリングの構成要素の1つとして挙げられてきました。

もちろん、クリアランスはエアギャップであり、物理的な構成要素ではないが、エンジニアが設計、取り付け、使用、メンテナンスにおいてクリアランスに払う注意は、ベアリングのどの物理的な部分にも劣らない。

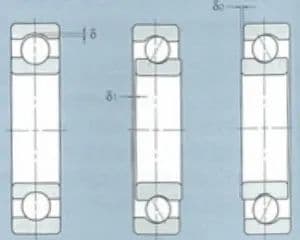

ベアリングクリアランス 一般的に、ベアリングの固定リングに対する、一方のリングの相対的な動きを指します。この動きが軸方向の場合はアキシアルクリアランスと呼ばれ、ラジアル方向の場合はラジアルクリアランスと呼ばれます。

次の図は、深溝玉軸受のラジアルすきまおよびアキシアルすきまを示しています:

図の中だ:

ベアリングのクリアランスは、対応する国家規格や国際規格によって規定されています。例えば、一般的に使用されている転がり軸受のラジアルすきまGB/T4604-93では、すきまを以下のように分類しています:

この規格は、他のすきまグループも規定しています。実用上、産業用モーター軸受に最も多く使用されるすきまは、標準すきまグループ(グループ0)とグループC3です。

表1:深溝玉軸受(円筒内径)のラジアルすきま - 単位:μm

| ベアリングの公称内径 | クリアランス | ||||||||||

| d mm | C2 | スタンダード | C3 | C4 | C5 | ||||||

| 超過 | へ | 最小 | マックス | 最小 | マックス | 最小 | マックス | 最小 | マックス | 最小 | マックス |

| 25 | 6 | 0 | 7 | 2 | 13 | 8 | 23 | – | – | – | – |

| 6 | 10 | 0 | 7 | 2 | 13 | 8 | 23 | 14 | 29 | 20 | 37 |

| 10 | 18 | 0 | 9 | 3 | 18 | 11 | 25 | 18 | 33 | 25 | 45 |

| 18 | 24 | 0 | 10 | 5 | 20 | 13 | 28 | 20 | 36 | 28 | 48 |

| 24 | 30 | 1 | 11 | 5 | 20 | 13 | 28 | 23 | 41 | 30 | 53 |

| 30 | 40 | 1 | 11 | 6 | 20 | 15 | 33 | 28 | 46 | 40 | 64 |

| 40 | 50 | 1 | 1 | 6 | 23 | 18 | 36 | 30 | 51 | 45 | 73 |

| 50 | 65 | 1 | 15 | 8 | 28 | 23 | 43 | 38 | 61 | 55 | 90 |

| 65 | 80 | 1 | 15 | 10 | 30 | 25 | 51 | 46 | 71 | 65 | 105 |

| 80 | 100 | 1 | 18 | 12 | 36 | 30 | 58 | 53 | 84 | 75 | 120 |

| 100 | 120 | 2 | 20 | 15 | 41 | 36 | 66 | 61 | 97 | 90 | 140 |

| 120 | 140 | 2 | 23 | 18 | 48 | 41 | 81 | 71 | 114 | 105 | 160 |

| 140 | 160 | 2 | 23 | 18 | 53 | 46 | 91 | 81 | 1130 | 120 | 180 |

| 160 | 180 | 2 | 25 | 20 | 61 | 53 | 102 | 91 | 147 | 135 | 200 |

| 10 | 200 | 2 | 30 | 25 | 71 | 63 | 117 | 107 | 163 | 150 | 230 |

| 200 | 225 | 2 | 35 | 25 | 85 | 75 | 140 | 125 | 195 | 175 | 265 |

| 225 | 250 | 2 | 40 | 30 | 95 | 85 | 160 | 145 | 225 | 205 | 300 |

| 250 | 280 | 2 | 45 | 35 | 105 | 90 | 170 | 155 | 245 | 225 | 340 |

| 280 | 315 | 2 | 55 | 40 | 115 | 100 | 190 | 175 | 270 | 245 | 370 |

| 315 | 355 | 3 | 60 | 45 | 125 | 110 | 210 | 195 | 300 | 275 | 410 |

| 355 | 400 | 3 | 70 | 55 | 145 | 130 | 240 | 225 | 340 | 315 | 460 |

深溝玉軸受のラジアルすきま

| (1) 丸型ハウジング内径公差 - 単位:μm(マイクロメートル) | |||||||||||

| ベアリングの公称内径 | クリアランス | ||||||||||

| d mm | C2 | スタンダード | C3 | C4 | C5 | ||||||

| 超過 | へ | 最小 | マックス | 最小 | マックス | 最小 | マックス | 最小 | マックス | 最小 | マックス |

| – | 10 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | – | – |

| 10 | 24 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 65 | 90 |

| 24 | 30 | 0 | 25 | 20 | 45 | 35 | 60 | 50 | 75 | 70 | 95 |

| 30 | 40 | 5 | 30 | 25 | 50 | 45 | 70 | 60 | 85 | 80 | 105 |

| 40 | 50 | 5 | 35 | 30 | 60 | 50 | 80 | 70 | 100 | 95 | 125 |

| 50 | 65 | 10 | 40 | 40 | 70 | 60 | 90 | 80 | 110 | 440 | 140 |

| 65 | 80 | 10 | 45 | 40 | 75 | 65 | 100 | 90 | 125 | 130 | 165 |

| 80 | 100 | 15 | 50 | 50 | 85 | 75 | 110 | 105 | 140 | 155 | 190 |

| 100 | 120 | 15 | 55 | 50 | 90 | 85 | 125 | 125 | 165 | 180 | 220 |

| 120 | 140 | 15 | 60 | 60 | 105 | 100 | 145 | 145 | 190. | 20 | 245 |

| 140 | 160 | 20 | 70 | 70 | 120 | 115 | 165 | 165 | 21.5 | 225 | 275 |

| 160 | 180 | 25 | 75 | 75 | 125 | 120 | 170 | 170 | 220 | 250 | 300 |

| 180 | 200 | 35 | 90 | 90 | 145 | 140 | 195 | 195 | 250 | 275 | 330 |

| 200 | 225 | 45 | 105 | 105 | 165 | 160 | 220 | 220 | 280 | 305 | 365 |

| 225 | 250 | 45 | 110 | 110 | 175 | 170 | 235 | 235 | 300 | 300 | 395 |

| 250 | 280 | 55 | 125 | 125 | 195 | 190 | 260 | 260 | 330 | 375 | 440 |

| 280 | 315 | 55 | 130 | 130 | 205 | 200 | 275 | 275 | 350 | 410 | 485 |

| 315 | 355 | 65 | 145 | 145 | 225 | 225 | 305 | 305 | 385 | 455 | 535 |

| 355 | 400 | 100 | 190 | 190 | 180 | 280 | 370 | 370 | 460 | 510 | 600 |

| 400 | 450 | 110 | 210 | 210 | 310 | 310 | 410 | 410 | 510 | 565 | 665 |

| 450 | 500 | 110 | 220 | 220 | 330 | 330 | 440 | 440 | 550 | 625 | 735 |

モーターエンジニアにとって、最も一般的に使用されるベアリングのタイプは、深溝玉軸受と円筒ころ軸受です。他のタイプの軸受のクリアランスが必要な場合は、関連する国家規格または製造業者から入手することができます。

第一に、上記の規格に記載されている軸受すきま値は、初期値、つまり軸受が取り付けられていない、または使用されていない状態でのすきま値です。軸受が設置され、運転が開始され、使用状態になったとき、すきま値は軸受の運転において重要な要素となります。

一般に、内輪回転モータのロータと軸受のはめあいは比較的きつく、軸受ハウジングと軸受の外輪のはめあいは比較的ゆるい。そうすると、ベアリングの内輪が外側に膨らみ、すきまが小さくなります。これを取り付けすきまの減少と呼んでいる。

軸受が使用状態にあるとき、通常、軸受の内輪と外輪の間には温度差があり、軸受の内輪と外輪の熱膨張の程度が異なるため、すきまが変化します。これを温度によるすきまの減少と呼んでいます。

従って、軸受の実際の使用すきまは、初期すきまから、取付けすきまの減少と温度によるすきまの減少の両方を差し引いた値となる。

δ仕事 = δ初回 - δインストール - δ温度

一般的なモーターベアリングの寿命は、その運転クリアランスと次のように関連している:

ベアリングの寿命が最も長くなるのは、すきまがゼロより小さいときであることがわかります。このことは、理論的には、軸受のすきまがマイナスのとき、軸受の寿命が最も長くなることを意味している。

しかし、このクリアランス値での運転にはリスクが伴う。両側の曲線の傾きを調べると、実際の運転クリアランスが最大寿命時のクリアランスより小さい場合、曲線の傾きは急で、さらにクリアランスが小さくなると寿命は急激に低下することがわかる。

これとは対照的に、すきまが大きくなると、ベアリングの寿命が短くなります。

したがって、ベアリングのすきまが最大寿命に最適な値になっている場合、運転条件の変化によってさらにすきまが減少すると、ベアリングの寿命は急速に短くなります。これが、一般的に「ベアリングの焼き付き」と呼ばれるものです。

以上のことを考慮し、実際の使用条件では、ゼロよりわずかに大きいすきまを選ぶことが多い。これは安全な値であり、オペレーショナルクリアランスの変化にかかわらず、ベアリング寿命への影響が制御可能な範囲内にとどまることを保証します。

通常、モーター技術者は、ベアリングのクリアランスを選択する際、ノーマルまたはC3グループのクリアランスを選択します。(これは、一般的に使用される公差の適合とモータ内部の温度分布に関連しています)。

当然ながら、運転条件が特殊な場合は、ベアリングのクリアランス値を計算によって検証し、ベアリングが安全なクリアランス条件で運転されることを確認する必要がある。