ある溶接が強く保持される一方で、他の溶接が失敗するのはなぜか、不思議に思ったことはないだろうか。この記事では、溶接棒に隠された秘密とその種類、そして耐久性のある溶接を保証するための重要な役割を明らかにします。適切な溶接棒を選ぶことで、安全性と強度が大きく変わることをご理解ください。

溶接棒が電気溶接に欠かせない部品であることは、皆さんもご存じだろう。

溶接棒が接続されると、溶接トングが作動を開始する。

しかし、使用している溶接棒のモデルをご存知ですか?

溶接棒の使い方は非常に特殊である。

溶接棒の使い方を誤ると溶接の強度が損なわれるため、適切な材料で溶接し直す必要がある。

大型のワークの場合、溶接棒の使い方を誤ると、溶接現場で亀裂が生じ、生命と財産の両方が脅かされる可能性がある。

したがって、電極の組成を理解することが重要である。

電極は電極被膜と呼ばれる特殊な材料でコーティングされている。

このタイプの電極は、シールド電極として知られている。 メタルアーク 溶接電極は、コーティングと溶接コアの2つの部分から成る。

電極上の被膜に覆われた金属ワイヤーを溶接コアと呼ぶ。

通常、溶接コアはスチール製で、長さと直径が決まっている。

溶接コアは主に2つの機能を果たす:

電極を使った溶接の場合、溶接金属の一部は芯金に由来する。

その結果、溶接コアの化学組成が溶接の品質に大きく影響する。

このため、溶接コアとして使用されるスチール・ワイヤーは、特定の銘柄と組成でなければならない。

サブマージアーク自動溶接、エレクトロスラグ溶接など、他の溶融溶接法の場合、 ガスシールド溶接またはガス溶接を溶加金属として使用する場合、溶接ワイヤと呼ばれる。

関連記事 溶接の種類

電極被覆は、溶接コアの表面に施される層である。

その間に 溶接工程コーティングは分解・溶融してガスとスラグを生成し、機械的保護、冶金処理、プロセス性能の向上をもたらす。

被膜の組成には、鉱物(大理石や蛍石など)、合金鉄や金属粉(フェロマンガンやフェロチタンなど)、有機物(木粉やデンプンなど)、化学製品(例えば以下のようなもの)が含まれる。 チタン 二酸化ケイ素とケイ酸ナトリウム)。

電極皮膜の質は、溶接の質を決定する重要な 要素である。

むき出しの 溶接棒コーティングがなければ、アークに点火するのは難しい。

アークが発生しても、安定して燃焼することはない。

溶接工程中、空気中の酸素、窒素、水蒸気が溶接 部に浸入すると、溶接部に悪影響を及ぼす可能 性がある。

その結果、気孔が形成され、機械的特性が低下し、ひび割れにつながることさえある。

しかし、溶接中に電極皮膜が溶けると、大量に発生するガスがアークと溶融池を覆い、溶融金属と空気の相互作用を減少させる。

冷却後、溶融皮膜は溶接面にスラグの層を形成し、 溶接金属を保護し、冷却プロセスを遅らせ、 エア・ポケットの危険性を減少させる。

溶接工程では保護措置が講じられているが、少量の酸素が溶融池に入ることは避けられない。これは、金属の酸化と 合金元素合金元素の燃焼、溶接品質の低下。

これに対抗するため、マンガン、シリコン、チタン、アルミニウムなどの還元剤が電極皮膜に添加され、溶融池に存在する酸化物を還元する。

アークの高温は、溶接金属中の合金元素の気化と燃焼を引き起こし、その機械的特性を低下させる。

この損失を補うため、適切な合金元素を皮膜を通して 溶接部に添加し、溶接部の機械的特性を維持または 向上させる必要がある。

特定の溶接 合金鋼の種類溶接金属の組成が母材と類似し、その機械的性質が母材と同等か、それ以上になるように、合金を皮膜を通して溶接部に導入することも必要である。

電極コーティングには、液滴形成を促進し、スパッタを減少させるという利点もある。

電極皮膜の融点は芯の融点よりやや低いが、芯はアークの中心にあり高温であるため、まず芯が溶け、続いて皮膜が溶ける。

その結果、スパッターによる金属損失が減少し、溶着係数が改善され、溶接の生産性が向上する。

これまで、溶接棒の成分について述べてきた。溶接棒を選ぶ際には、溶接棒にはさまざまな種類があることを理解しておくことが重要である。

例えば、J422電極を考えてみよう。

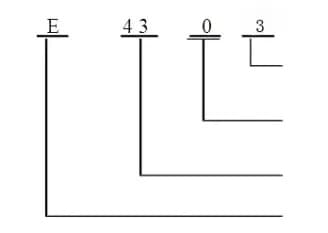

図面に書いてある数字が見える?

J422溶接棒は、国際規格等級E4303に対応する通称である。

チタン・カルシウム・コーティングを施した酸溶接棒である。

J422の "J "は構造を表す。 スチール溶接 ロッド、"42" は溶接金属の引張強さを表し、42kg/mm2 である。

国際規格のグレードE4303は次のように説明できる:

簡単に言えば、中国で使用されているJ422溶接棒は、国際的に使用されているE4303溶接棒と同等である。

いくつかのモデルを例に挙げてみよう。

一般的な溶接棒のモデルとブランドの比較

| モデル | ブランド | モデル | ブランド |

| E4303 | J422 | E5003 | T502 |

| E4316 | J426 | E5015 | J507 |

| E5016 | J506 | E6016 | T606 |

| E6015 | J607 | E7015 | 3707 |

一般的な選考基準を簡単にまとめてみた:

一般的に使用される溶接棒のブランド名は、メーカーまたは業界によって確立されており、そのモデルは国際的に広く認知されており、種類も豊富である。

溶接棒は約300種類ある。

同じタイプでも、異なるモデルはそのユニークな特徴に基づいて分類される。

特定の種類の溶接棒には、1種類または数種類のバリエーションがある。

同じ種類の溶接棒でも、溶接棒によってブランド名が異なるのはよくあることだ。

一般的な溶接棒には主に以下のものがある:

(1) 低炭素鋼構造部品には、チタン・カルシウム・ タイプE4303(J422)またはE5023(J502) 溶接棒が一般的に使用される。

(2) 塑性率、靭性、耐亀裂性の要求が高い重要な 構造部品には、低水素のE4315 (J427) または E5015 (J507) 溶接棒を使用すべきである。

交流溶接機を使用する場合、交流および直流低水素 E4316 (J426) または E5016 (J506) 溶接棒を選択できる。

(3) 美しく滑らかな溶接面を必要とする薄板部品 には、チタンE4313(J421)溶接棒が好ましい。

(4) 油、さび、その他の汚れを除去できず、深い溶け込みを必要とする部品を溶接する場合は、酸化鉄E4320(J424)溶接棒を推奨する。

(5) 垂直溶接部の多い部品では、条件が許せば、E4300 (J420) 溶接棒のような垂直下向き溶接用の特別な溶接電極を選 択することができる。

これらは、用途によって区別される一般的な溶接棒の一部である。

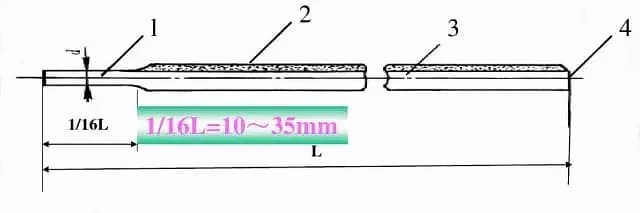

溶接棒の直径は、溶接物の厚さによって決まり、一般に芯金の大きさで2、2.5、3.2、4、5、6mmなどに分けられる。

最もよく使われるサイズは2.5mm、3.2mm、4mmである。

おおよその直径と溶接電流は以下の通り:

| 溶接棒の直径 (mm) | 溶接電流 (A) |

| 1.6 | 25-40 |

| 2 | 40~65 |

| 2.5 | 50~80 |

| 3.2 | 100~130 |

| 4 | 160~210 |

| 5 | 200~270 |

| 6 | 260~500 |

溶接部の厚さに基づいて電極径を選択する方法は、以下の通りである:

(1) 溶接部の厚さが4mm以下の場合、選択した電極の直径 は溶接部の厚さを超えないようにする。

(2) 厚さ4mm~12mmの溶接物の場合、電極の直径は3mm~4mmとする。

(3)溶接物の厚さが12mmを超える場合は、溶接棒の直径を4mm以上とする。

例として、構造用鋼は "J XXX "と指定され、"J "は構造用鋼を表す。 スチール溶接 ロッド、3番目の数字はコーティングの種類と 溶接電流の要件を表す。1番目と2番目の数字は溶接金属の引張強さを示す。

J507

溶接棒の種類は、関連する国内および国際規格に基 づいて決定される。構造用鋼の場合、「E」の文字が溶接棒を示す。1桁目と2桁目は析出金属の最小引張強さを示し、3桁目は電極の溶接位置を示す。3桁目と4桁目は、使用する溶接電流と皮膜の種類を示す。

E4315:

一般的な構造用鋼電極には、J421、J422、 J423、J424、J506、J507がある。例えば、E43シリーズ溶接棒は、20Mnおよび J507のような低炭素鋼の溶接に使用できる。 Q235 または引張強さ約400MPaの鋼の溶接に使用できる。E50シリーズ溶接棒は、16Mn、16Mng、および引張強さ500MPa(1MPaは約10kgの力に等しい)の範囲の他の鋼の溶接に使用することができます。

例を挙げよう。

では、Q235を例にとって、どのように鋼板を選ぶかについて説明しよう。 厚さ5mm スチール(注:以下の質問に対する答えは記事の中にある)

Q235は低炭素鋼であり、次のような特徴がある。 降伏強度 235Mpa、引張強さは370-500Mpaである。

この材料には、E43シリーズの溶接棒を選 ぶことができる。ワークへの要求がそれほど厳しくないため、全姿勢溶接にはE430またはE431を使用できる。

さらに、低炭素鋼は3チタンカルシウムタイプのコーティングで象徴される。

5mm厚の材料の場合、推奨電極径は3.2mm。

直径3.2mmの溶接棒の場合、推奨電流は100~130Aである。

結論として、Q235 5mm厚鋼の溶接には、直径3.2mm、電流約110AのE4303溶接棒を使用すべきである。

使いやすいように、上記で紹介した情報を理解していただければ、簡単なフォームを用意しました。

溶接 金属材料

| 鋼種 | ガルド | モデル | 備考 |

|---|---|---|---|

| Q235,10,20 | J422 | E4303 | J422は、複雑な形状で大きな剛性を持つ一般的な構造に使用される。 |

| J426 | E4316 | J426とJ427は厚肉溶接に使用される; | |

| J427 | E4315 | J426とJ427はQ235-CとQ235Dに使用される。 | |

| 20R; 20g | J426 | E4316 | |

| J427 | E4315 | ||

| 16MnR | J502 | E5003 | 一般に、最初の3種類の溶接棒が選択される。溶接部の靭性に対する要求が高い場合は、 最後の2種類の溶接棒を選択することができる。 |

| J506 | E5016 | ||

| J507 | E5015 | ||

| J506R | E5016-G | ||

| J507R | E5015-G | ||

| 15MnVR | J506R | E5016-G | 板厚が大きい場合は、最初の2本の溶接棒を選択することができる。 |

| J507R | E5015-G | ||

| J556 | E5516-G | ||

| J557 | E5515-G | ||

| 15MnVNR | J556 | E5516-G | 一般に、最初の3種類の溶接棒が選択される。構造剛性が小さく、強度要求が高い場合は、最後の2種類の溶接棒を選択することができる。 |

| J557 | E5515-G | ||

| J557MoV | E5515-G | ||

| J606 | E6016-D1 | ||

| J607 | E6015-D1 | ||

| 18MnMoNbR | J606 | E6016-D1 | 大型剛性厚板構造は、超低ガス、高靭性溶接棒またはNi含有溶接棒を使用することができる; |

| J607 | E6015-D1 | 溶接前に150~250℃の予熱を行い、溶接直後または溶接中断時に250~350℃の後熱処理を行い、溶接後に応力除去熱処理を行う。 | |

| J606RH | E6016-G | ||

| J607RH | E6015-G | ||

| J607Ni | E6015-G | ||

| 13MnNiMoNbR | J606 | E6016-D1 | 溶接前に150~200℃の予熱を行い、溶接後に350~400℃で窒素除去処理を行う。 |

| J607 | E6015-D1 | ||

| J607Ni | E6015-G | ||

| 07MnCrMoVR | J606RH | E6016-G | |

| J607RH | E6015-G | ||

| 15CrMoR 14CrMoR | R302 | E5503-B2 | 溶接前に160~200℃の予熱を行い、溶接後に675~705℃の焼戻し処理を行う。 |

| R307 | E5515-B2 | R302は主にカバー溶接に使用される。 | |

| 12Cr1MoV | R312 | E5503-B2-V | 溶接前に250~300℃の予熱を行い、溶接後に715~745℃の焼戻し処理を行う。 |

| R317 | E5515-B2-V | R312は主にカバー溶接に使用される。 | |

| 12Cr2Mo1 | R402 | E6000-B3 | 溶接前に160~200℃の予熱を行い、溶接後に675~705℃の焼戻し処理を行う。 |

| R407 | E6015-B3 | R402は主にカバー溶接に使用される。 | |

| 16MnDR | J506RH | E5016-G | 溶接後、600~650℃で焼戻しすることにより、溶接応力を除去し、低温鋼溶接製品の脆性破壊傾向を低減することができる。 |

| J507RH | E5015-G | ||

| J507NiTiB | E5015-G | ||

| W507 | E5015-G | ||

| 15MnNiDR 09MnNiDR | W607 | E5015-G | |

| W607H | E5515-C1 | ||

| 09Mn2VDR 09MnTiCuReDR | W707 | E5015-G | |

| W707Ni | E5515-C1 | ||

| OCr18Ni9 | A102 | E308-16 | |

| A102A | E308-17 | ||

| A107 | E308-15 | ||

| 00Cr19nl10 0Cr18Ni10Ti 0Cr18Ni11Nb 1Cr18Ni9Ti | A002 | E308L-16 | |

| A002A | E308L-17 | ||

| A002Mo | E308MoL-16 | ||

| A132 | E347-16 | ||

| A132A | E347-17 | ||

| A137 | E347-15 | ||

| 0Cr17Ni12Mo2 | A202 | E316-16 | |

| A207 | E316-15 | ||

| A212 | E318-16 | ||

| 0Cr19Ni13Mo3 | A242 | E317-16 | |

| 0Cr18Ni12Mo2Ti | A212 | E318-16 | |

| 00Cr17Ni14Mo2 | A002 | E316L-16 | |

| A022L | |||

| 00Cr19Ni13Mo3 | A032 | E317MoCuL-16 | |

| 00Cr18Ni5Mo3Si2 | A022Si | E316L-16 | |

| 0Cr13 0Cr13A1 | G202 | E410-16 | 最初の3種類の溶接棒を使用する場合、溶接部は300℃以上で予熱し、溶接後は700℃で焼戻し徐冷する。 |

| G207 | E410-15 | ||

| G217 | E410-15 | ||

| A107 | E308-15 | ||

| A207 | E316-15 | ||

| A407 | E310-15 |

溶接棒は、異なる鋼種の溶接に推奨されます。

| ジョイント鋼種 | グレード | モデル |

|---|---|---|

| Q235-A+16Mn | J422 | E4303 |

| 20、20R+16Mn、16MnRC | J427 J507 | E4315 E5015 |

| Q235-A+18MnMoNbR | J427 J507 | E4315 E5015 |

| 16MnR+18MnMoNbR | J507 | E5015 |

| Q235A+15CrMo | J427 | E4315 |

| 16MnR+15CrMo、20、 20R、16Mn+12Cr1MoV | J507 | E5015 |

| Q235A+OCr18Ni10Ti 20R+0Cr18Ni10Ti 16MnR+0Cr18Ni10T | A302 A307 A062 | E309-16 |

| E309-15 | ||

| E309L-16 | ||

| Q235A+0Cr17Ni12Mo2 20R+0Cr17Ni12Mo2 16MnR+0Cr17Ni12Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoL-16 | ||

| Q235A、20R、16MnR+00Cr17Ni14Mo2 | A312 A317 A042 | E309M0-16 |

| E309M0-15 | ||

| E309MoE-16 |