産業界のニーズに合った高出力ファイバーレーザーを選択するのは大変な作業です。高出力であればあるほど効率が良いのでしょうか?必ずしもそうではありません。このガイドでは、一般的な誤解や、レーザーコアのコンポーネント、板金の厚さ、アプリケーションの種類など、考慮すべき主な要因について説明します。加工効率と費用対効果を最大化するために、十分な情報を得た上で決断する方法を学ぶことができます。特定の要件に最適なレーザーオプションを見つけるためにお読みください。

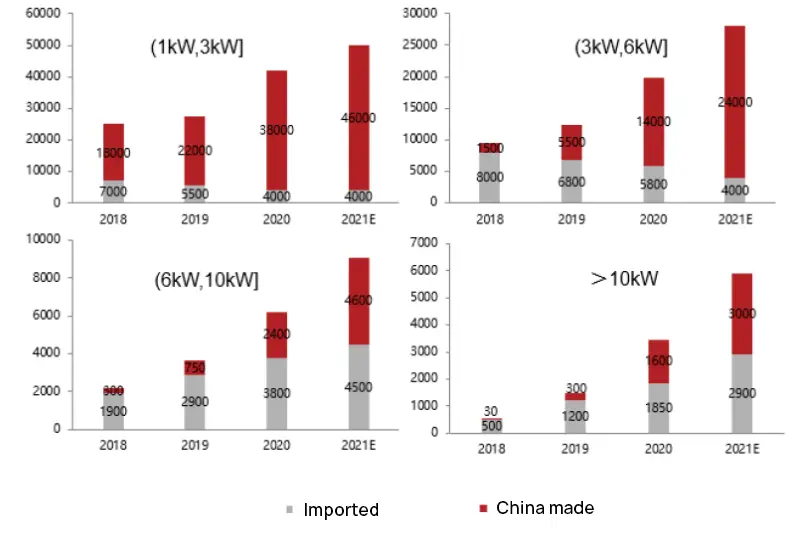

中国レーザー産業発展報告書によると、国内ファイバーレーザー市場では、国産ファイバーレーザーの出力と性能が着実に向上している。出荷台数では、国産の標準的な中低出力ファイバーレーザーが外国製を上回り、効果的に輸入品を置き換えている。

10kWを超える超高出力の国産標準ファイバーレーザーも、同出力帯の海外製品の出荷台数に迫る勢いだ。これは、国産ファイバーレーザーの自主的な研究開発力が強化され、徐々に国内市場に受け入れられつつあることを示している。

レーザー製品に対する産業市場の加工要求がますます厳しくなるにつれ、高出力レーザーの需要が増加している。しかし、国内市場には多数のキロワットレーザーオプションがあるため、顧客はどの装置が自分のニーズに最も適しているのか迷うことが多い。

近年、ハイパワーの人気はますます高まっている。 レーザー加工 産業だ。 レイカス レーザーがその一例だ。昨年、出力10kW以上のレーザーの販売台数は2380台を超え(過去の累計は3200台に達する)、2020年から243%増加し、国内の他の競合他社を大きく引き離した。出力の面では、Raycus Laserの連続ファイバーレーザー製品は100kWにも達しており、これは国内初である。

しかし、出力が高ければ高いほど、レーザー製品の加工効率も高くなるのだろうか?答えは必ずしもそうではない。これは、レーザーのコア・コンポーネント(アクティブ・ファイバー、ポンプ光源、高出力コンバイナーなど)の構成や、レーザーの種類と厚さによって異なります。 板金 顧客の加工内容まず、レーザーのコアコンポーネントの構成が加工効率に大きく影響する。

より高度なコアコンポーネントとそのマッチングは、同じ出力の他のブランドのレーザーよりも高い加工効率をもたらすことができる。

第二に、顧客によって加工される板金の種類と厚さ、さらに溶接や重ね合わせなどのさまざまな用途を考慮する必要があり、これらはさらに加工効率に影響を与える可能性がある。そのため、単純にパワーを比較するだけでは、加工効率の指標にはならない。

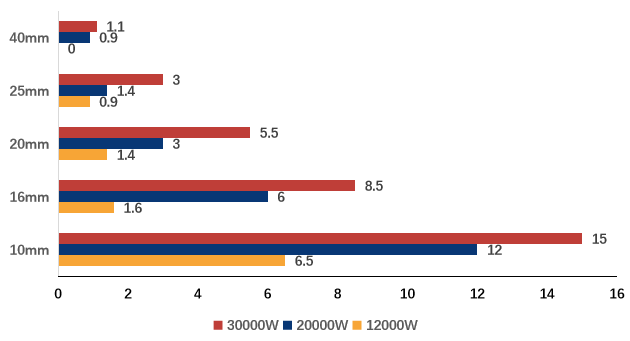

異なる厚さの炭素鋼を切断する場合、12 kW、20 kW、30 kW の Raycus レーザーがどのように比較されるか見てみましょう。

この表は、10mm厚の炭素鋼をエアアシストで切断する30kWレーザーの方が、20kWレーザーよりも25%効率的であることを示している。効率は向上しているが、その優位性はそれほど大きくない。しかし、厚さ25 mmの炭素鋼を切断する場合、30 kWレーザーの方が20 kWレーザー(酸素アシスト付き)よりも114.3%効率が高く、その優位性は明らかである。

したがって、実際の用途では、加工する板金の種類と厚さに最適なハイパワー製品を選ぶ必要がある。薄板の加工が主であれば、キロワットレベルの製品を選択し、加工効率のニーズに応える必要がある。

厚板の加工が多い場合や、作業量が多い場合は、キロワットレベルの高出力レーザーを選ぶべきである。

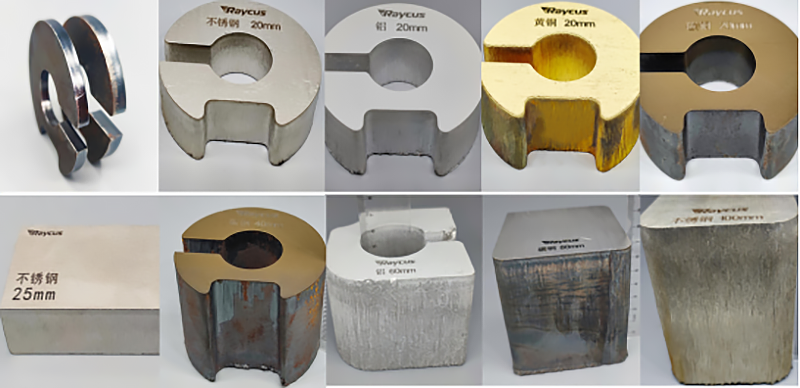

多くのお客様が、作業量の多さから30kWのレイカスレーザーを装備することを選択されています。薄板、中板、厚板への対応力、切断速度、断面品質、その他総合的な要求を高く評価されています。

特に中厚板をエアーで切断する場合、そのメリットは明らかで、工場の加工効率を大幅に高め、全体的な運転コストを削減し、投資回収を早めることができる。

高出力と高輝度が現在のレーザー技術のブレークスルーであることはよく知られている。一部のレーザーメーカーは、ファイバーコアが小さいほど高輝度であると信じ込んでおり、顧客はファイバーコアが小さいほど高出力であると誤解しています。しかし、これは誤解です。

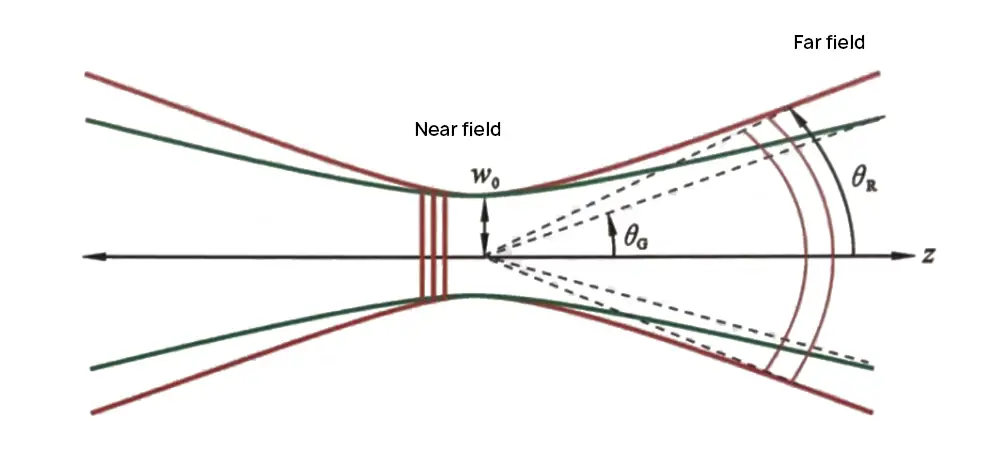

レーザーの輝度はビームパラメータ積(BPP)と密接な関係があり、BPP=ω₀として計算される。ここで、ω₀はビームウエスト半径、θ₀はレーザービームのファーフィールド発散角です。BPPの値が小さいほど、ビームの質が良いことを示します。輝度は単位面積、単位立体角内のパワーとして定義され、輝度Br=P/(πBPP)²。

高輝度を達成するための2つの前提条件は、レーザーの出力を向上させることと、ビーム品質を改善することである。この2点を単独で、あるいは複合的に改善することで、レーザーの輝度を向上させることができます。出力を上げる方法はいくつかありますが、ビーム品質を向上させることは、必ずしもコア径の小さいファイバーを使用することを意味しません。

これは、ファイバーコア径がビームウエスト径と同一視できないためです。BPP値を小さくし、より良いビーム品質を得るためには、遠視野発散角を大きくすることなく、ファイバーコアを最小にすることが重要です。

超高出力ファイバーレーザーのシナリオにおいて、顧客が求めるのは効率の向上である。第一に、ファイバーレーザーの電気-光変換効率を向上させ、エネルギーとコストの節約につなげること、第二に、全体的な加工効率を向上させ、収益性を高めることです。レーザー加工はシステムエンジニアリングの仕事である。

工作機械、システム、ガスパス、加工ヘッド、レーザー光源、シートメタル、加工技術の間で、多次元的なマッチングと相互強化が達成されて初めて、システムの利用率が真に改善され、最適な利益を生み出すことができる。

Raycus Laserのキロワットファイバーレーザーシリーズは、40%以上の電気光学変換効率を誇り、発散角を大幅に最適化することで、市場のあらゆるブランドの異なる光学構成の切断ヘッドやシステムとのより良いマッチングを可能にします。これにより、薄板、中板、厚板の切断ニーズに対応します。

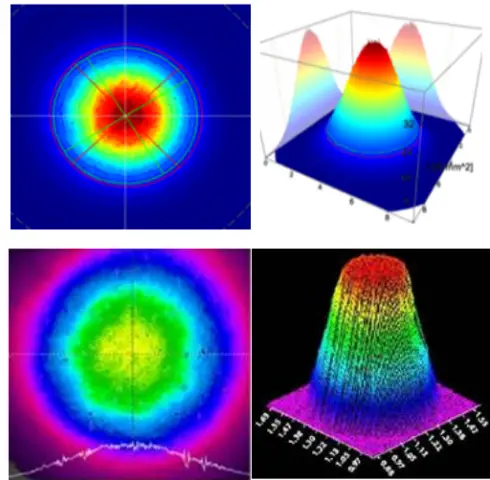

ファイバーレーザーモジュールは、シングルモジュールとマルチモジュールに分けられる。切断用途では、集光された光スポットが切断品質に大きく影響する。シングルモジュールのキロワットレーザーは、シングルファイバー増幅を使用してキロワットレベルに達し、ビームはほぼガウス分布で、エネルギーは比較的集中しています。

通常、ビームの均一化を達成するためにモード変換を使用するが、デバイスの整合性によりその効果はかなり変動する。

マルチモジュール・キロワット・レーザーは、通常、複数の2000~6000Wの光モジュールを使用して複合ビームを形成し、複数のビームの重ね合わせを実現し、より優れた一貫性で均質化効果を自然に形成する。

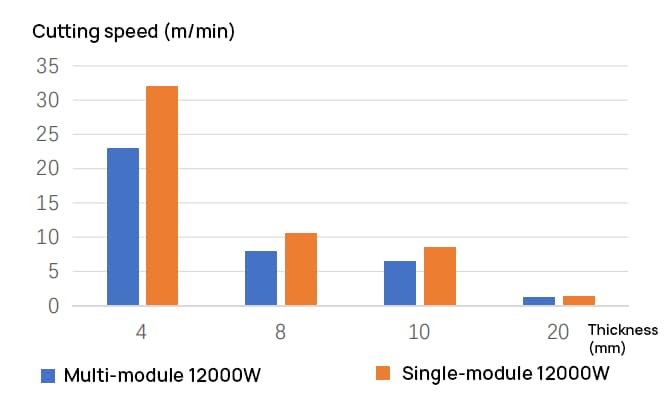

キロワットシングルモジュールレーザーの利点は、中薄板の切断速度にある。マルチモジュール12000レーザーと比較すると、シングルモジュール12000レーザーは、以下の点で優れた効率を持っています。 ステンレス鋼の切断 20mm以下の様々な厚さのものを、窒素または空気の補助を受けながら。

マルチモジュールのキロワットレーザーは、ビームの均質化に優れているため、厚板の切断品質の点で有利です。一部の顧客は、加工部に対する要求が非常に高いため、依然としてマルチモジュールのファイバーレーザーを好みます。

結論として、シングル・モジュールとマルチ・モジュールの単純比較は不可能である。どちらもファイバーレーザーの構成であり、セダンは道路向き、オフロード車は山向きという車のようなものだ。しかし、セダンはまだ山を越えることができ、オフロード車は道路を走ることができる。

したがって、マルチモードファイバーレーザーとシングルモードファイバーレーザーの選択は、顧客の実際の加工ニーズによって決まる。

製品の選択は、市場アプリケーションのニーズに基づいて行われるべきである。ほとんどのビジネスユーザーにとって、特定のアプリケーションシナリオの要件に基づいて費用対効果の高いレーザーを選択することが最も重要である。顧客は、加工、コスト、サービスの側面からニーズを総合的に判断することができる。

まず、加工のニーズという点では、ユーザーによって、厚さ、スピード、効率に対する要求が異なる。 プレートカット.したがって、レーザー製品を選択するときは、毎日の工場の切断板と厚さの実際の加工ニーズを考慮する必要があります。

第二に、現在の加工ニーズを最大化する一方で、製品の使用コストも考慮すべき大きな要素である。レーザーの使用コストは、製品の電気光学変換効率、ダウンタイムコスト、購入価格など多面的に比較することができる。

最後に、レーザーは耐用年数の長い高コストのバルク商品である。製品の性能パラメータ(ビーム品質、電気光学変換効率、安定性など)と プレートカット また、製品の保証やアフターサービスについても考慮する必要がある。このような観点からは、有名なレーザーブランドを選ぶのがベターな選択と言えそうだ。