プロジェクトに適したレーザー切断ノズルの選択に悩んだことはありませんか?最適なノズルを選択することは、きれいで正確な切断を実現し、効率を最大化するために非常に重要です。この記事では、この決定を下す際に考慮すべき重要な要素を探り、十分な情報に基づいた選択ができるよう、専門家の見識をご紹介します。適切なノズルがレーザー切断の結果をどのように新たな高みへと引き上げるかをご覧ください。

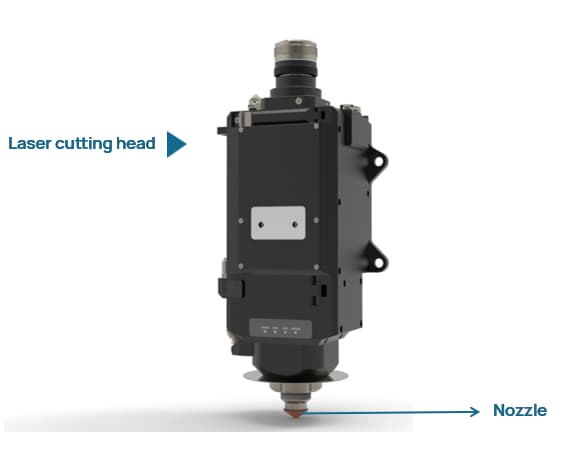

レーザー切断の領域では、切断の効率と品質が最も重要です。このプロセスにおいて、見落とされがちでありながら重要なコンポーネントの1つがレーザー切断ノズルです。ノズルは小さくて目立たない外見にもかかわらず、最適な性能を確保する上で重要な役割を果たしている。この記事では、適切なノズルを選択することの重要性を掘り下げ、情報に基づいた選択を行うための洞察を提供します。

レーザー切断ノズルは、いくつかの重要な機能を果たす:

レーザー切断ヘッドに使用されるノズルの品質は、達成される性能と結果に大きな違いをもたらします。いくつかの重要な要素は、ノズルの材質と精度に直接影響されます:

高品質のノズルは重要な機能を果たす:

したがって、ノズルの品質はカッティングヘッドの寿命とワークの切断品質の両方に直接影響する。

カッティングヘッドのOEM(相手先ブランド製造)が提供するノズルは、高価格になりがちです。しかし、すべてのサードパーティーサプライヤーが、OEM消耗品の品質と精度に匹敵するノズルを製造する製造能力を持っているわけではありません。近年、ファイバーレーザーカッターの価格競争が激化しているため、ノズルのような付属品にも価格圧力が高まっている。

ノズルのような重要な部品の品質への配慮を怠り、可能な限り低価格を追求することは、逆効果になる可能性が高い。粗悪なノズルを使用すれば、以下のようなリスクが高まる:

レーザー切断機のノズルの選定とメンテナンスは、最適な性能と精度を確保するために非常に重要です。ノズルの不適切な選定やメンテナンス不良は、切断工程や最終製品の品質に大きな影響を与え、いくつかの悪影響をもたらします。以下はその主な結果です:

ノズルは、レーザービームとアシストガスを切断領域に導く重要な役割を果たします。ノズルの設計が適切でなかったり、メンテナンスが十分でなかったりすると、レーザービームの精度が損なわれる可能性があります。その結果、切断経路が不正確になり、要求仕様を満たさない部品ができる可能性があります。

アシストガス(通常、酸素または窒素)は、切断部から溶融材料を除去し、酸化を防ぐのに役立つため、切断プロセスには不可欠です。ノズルの選定が不適切な場合、ガス流量が制限され、切断点でのガス供給が不十分になることがあります。その結果、切断品質が低下し、切断材の端にドロスが発生しやすくなります。

ノズルは、クリーンで正確なカットを維持するために、安定した気流を確保する必要があります。ノズルが正しく設計されていなかったり、損傷していたりすると、気流が乱れて不安定になります。この不安定さが切断プロセスを乱し、不規則な切断や切断エッジの粗さの増加につながります。

レーザー切断工程は、材料の効率的な溶解と除去に依存しています。不適切なノズルの選択は、レーザーが材料に正確に焦点を合わせる能力に影響を与え、非効率的な溶融につながります。この非効率性は、特に厚い材料において不完全な切断を引き起こし、所望の切断深さを達成することが困難または不可能になることさえあります。

ノズルがアシストガスを適切に噴射できない場合、切断部周辺に溶融くずが堆積することがある。この破片が材料の表面に付着すると、欠陥の原因となり、クリーンアップのために追加の後処理が必要になります。また、過度の溶融屑は、ノズルやレーザー切断機の他のコンポーネントを損傷する可能性もある。

厚い材料は、精密で強力なレーザー切断能力を必要とします。不適切に選択されたノズルは、レーザーが厚い材料を効果的に貫通し、切断する能力を妨げる可能性があります。その結果、切断が不完全になり、レーザー切断機の摩耗が増加し、加工される材料が損傷する可能性があります。

大きすぎるノズルの選択

小さすぎるノズルを選ぶ

板金加工、特にレーザー切断や同様の用途において、ノズル設計は切断工程の効率と品質を決定する上で重要な役割を果たす。ノズル設計には、ガス流量に応じて主に2つのタイプがあります:

1.低速ノズル

低速ノズルは、音速よりも低いガス流量を特徴とする。このようなノズルは、一般的に高精度と切断プロセスの制御が要求される用途で使用されます。しかし、ガス流速が低いため、厚い材料や粘性の高い材料の切断にはあまり効果的ではないかもしれません。

2.高速ノズル

高速ノズルは、音速に近いガス流量で作動する。高速ノズルの作動原理は、ロケットやジェットエンジンの排気機構に似ており、ガスがノズルを通過する際に加速されます。この加速効果により、特に粘性の高い材料に対して、より濃縮された強力なガスジェットを提供することで、切断性能が向上します。

低速ノズルと高速ノズルの性能には、いくつかの要因が影響する:

カッティング・ヘッド・キャビティ内のガスの圧力は非常に重要です。ガス圧を高くすることで、より焦点の合った強力なガスジェットを確保し、切断速度と品質を向上させることができます。

ノズルの直径は、ガスジェットの流量と濃度に影響する。直径が小さいほど、より濃縮されたジェットを発生させることができ、精密切断に有利である一方、直径が大きいほど、厚い材料の切断に使用することができる。

ノズルの内部形状は、ガスがどのように導かれ加速されるかを決定します。うまく設計された内部形状は、乱流を最小化し、ガス流の効率を最大化することができます。

ノズルの出口形状も、切断プロセスにおいて重要な役割を果たします。出口が適切な形状であれば、ガスの流れが均一になり、切断にムラが生じる可能性が低くなります。

レーザー切断は現在、最も効率的で高品質かつ精密な金属加工方法の一つとして認識されている。レーザー切断には様々な要因が影響するが、ノズルもその一つである。異なる材料を切断する際に適切なノズルを選択することで、加工を簡素化することができる。しかし、適切なノズルを正しく選択するにはどうすればよいのでしょうか?今日はそれを見てみよう。

ノズルは銅ノズルとも呼ばれ、レーザー切断において非常に重要な部品の一つです。切断ヘッドの下端に位置し、レーザービームと補助ガスの両方がノズルを介して切断材料に作用します。その主な機能は、補助ガスを集めて高圧を形成し、切断材料の表面と切り口に放出することです。これにより、切断中に溶けて気化した母材を吹き飛ばし、きれいな切り口を残します。同時に、溶融スラグや粉塵などの汚染物質が跳ね上がるのを防ぎ、内部のレンズを保護します。

より良い断面を得るためには、レーザビームとノズルの同心度を制御する必要がある。そのため、ノズルはレーザービームと同軸でなければなりません。

ノズル中心とレーザービーム中心が同軸でない場合、切断品質への影響は以下のようになる:

より良い断面を得るためには、レーザビームとノズルの同心度を制御する必要がある。そのため、ノズルはレーザービームと同軸でなければなりません。

レーザービームとノズルが同軸かどうかを確認するためには、以下の手順でテストを行う必要がある:

穴が円の中心にある場合は、レーザービームとノズルが同軸であることを意味し、調整は必要ありません。穴が円の中心と同軸でない場合、または穴が見えない場合(レーザー光線がノズルの内壁に当たる)、レーザー切断ヘッドの調整ねじを調整する必要があります。レーザー穴がノズルの中心と一致するまで、ステップ1~3を繰り返します。

単層ノズルは、ガスの流速が比較的遅いのが特徴です。ステンレス鋼、アルミニウム合金、銅などの金属の切断によく使用されます。これらのノズルは通常、補助ガスとして窒素を使用します。ガス流速が遅いため、過度の酸化を起こすことなく、よりきれいな切断を実現できるため、これらの材料に適しています。

一方、二層ノズルはガス流速が速く、高速切断用途に適している。炭素鋼の切断に使用されることが多く、補助ガスとして酸素を使用するのが一般的である。高速ガス流は切断効率を高めるが、切断面が酸化して黒くなる。

ノズルの開口部の大きさは、切断材料に作用するガスの流速を決定し、ひいては溶融材料の除去に影響するため、非常に重要です。以下は、考慮すべき重要なポイントです:

ノズルは一般的に2つの素材から作られている:

ノズルの開口サイズは、ガス流量とガス場の形状を決定する。材料の厚さに基づく推奨は以下の通り:

工業用途で一般的に使用されるノズルにはいくつかの種類があります。ここでは最も一般的なものをいくつかご紹介します:

単層ノズル - S

特徴円錐形の内壁で、スラグブロー用のガス流量が多い。

用途:ステンレス鋼やステンレス鋼などの溶融切断 アルミ板.

ダブルレイヤーノズル - D

特徴単層ノズルをベースに中芯を追加した二層複合ノズル。

用途:炭素鋼砂型切断用ダブルレイヤー2.0以上

高速二層ノズル - E

特徴ノズルの形状が尖っており、内芯の端にある3つの穴が通常の2層ノズルより大きい。

用途:主に厚さ20mmまでの炭素鋼の高出力、高速、高品質の切断に使用され、表面仕上げは滑らかで明るい。

高速シングルレイヤーノズル - SP

特徴ノズルは尖った形状で、内壁は段差のある円錐形。

用途:主に厚さ20mm以上の炭素鋼の高出力高速切断に使用され、滑らかで明るい表面仕上げが得られる。また、酸素集束切断用途にも適している。

高速シングルレイヤーノズル - SD

特徴ノズルは尖った形状で、内壁は円錐形。

用途:主に厚さ20mm以上の炭素鋼の高速切断に使用され、滑らかで安定した切断性能が得られ、切断品質が向上する。

ブーストノズル - B

特徴単層ノズルを改良し、ノズル開口部に段差を設けました。

用途:低圧の窒素または圧縮空気で、ステンレス鋼や炭素鋼の高出力切断に使用できる。

BLT 12kWレーザー切断ヘッドでは、異なるノズルと組み合わせる場合、焦点位置を調整する必要があります。以下は、様々なノズルに対する推奨焦点位置です:

最適な性能と切断品質を確保するには、ノズルの適切な取り付けとキャリブレーションが重要です。ノズルの取り付けやキャリブレーションを誤ると、切断結果が悪くなったり、機械の磨耗が増したり、加工物に損傷を与えたりする可能性があります。最良の結果を得るために、ノズルの取り付けとキャリブレーションについては、常にメーカーのガイドラインと推奨事項に従ってください。

酸素を使用して炭素鋼をレーザー切断するためのノズルを選択する場合、レーザーの出力と材料の厚さが重要な要素となります。以下は、レーザー出力と材料の厚さに基づいた推奨ノズルです:

| レーザー | 切削厚さ (炭素鋼の酸素による光輝面切削) | 推奨ノズル |

|---|---|---|

| 低出力レーザー(≤6000W) | 16-20mm | 1.4D-1.6D一般コニカルノズル |

| 高出力レーザー(≧6000W、使用時 レイカス 例として12kW) | 3-12mm | 1.2Eデュアルレイヤー高速ノズル |

| 12-14mm | 1.2B-1.4E二層高速ノズル | |

| 16-20mm | 1.4E-1.6Eデュアルレイヤー高速ノズル | |

| 22-35mm | SP1.4-SP1.8単層高速ノズル または 1.4E-1.8Eデュアルレイヤー高速ノズル | |

| 35-40mm | SP1.6-SP1.8単層高速ノズル または 1.6E-1.8Eデュアルレイヤー高速ノズル |

市販されているノズルの品質には大きなばらつきがあります。最適な性能と切断品質を確保するために、上記の仕様に従ってノズルを注意深く見分け、評判の良い正規ルートで購入することをお勧めします。

これらの推奨事項を守ることで、レーザー技術を使用した炭素鋼の効率的で高品質な切断結果を得ることができます。

以下は、よくある質問に対する回答である:

レーザー切断ノズルにはいくつかの種類があり、それぞれ特定の用途や材料向けに設計されている。単層ノズルはシンプルな構造で、一般的にステンレス鋼、アルミニウム合金、銅、真鍮など、厚さ6mm未満の材料の切断に使用される。これらのノズルは、アシストガスに窒素を使用することが多く、材料の酸化を防ぎながら、良好な切断品質と滑らかなエッジを実現します。薄いシートメタルや複雑なパターンの切断など、精密できれいな切断が要求される用途に最適です。

二層ノズルは保護層を含むより複雑な構造を持ち、炭素鋼、チタン、銅、真鍮など、通常6mmを超える厚い材料の切断に使用される。これらのノズルは一般的に、酸化切断用のアシストガスとして酸素を使用します。自動車や航空宇宙産業など、高い精度と滑らかなエッジを必要とする用途や、複雑なデザインの厚い金属の切断に適しています。

ノズルは、平行型、収束型、円錐型といった形状によっても分類される。形状は気流の方向と圧力に影響し、ひいては切断の質と効率に影響します。銅製の丸型ノズルもその一種で、厚い材料の切断や汎用的な切断作業に最適で、切断中に発生する溶融物を効果的に除去する均一なガス流を提供します。

ノズルの直径は非常に重要で、切り口に入る気流の形状とガス拡散の面積を決定する。小径ノズル(0.8~1.5mm)は薄い材料の切断に、中径ノズル(1.5~3.0mm)は汎用的な切断作業に、大径ノズル(2.5mm以上)は厚い材料の切断に適しています。

ノズルの長さはガス噴射速度と切断速度に影響し、ノズルが長いほどガス噴射速度は向上しますが、摩耗しやすくなります。ノズルの選択はレーザー出力にも依存し、異なる材料の切断には6000W以下と6000W以上のレーザー出力レベルが推奨されます。

全体的に、レーザー切断ノズルの選択は、材料の厚さ、希望する切断品質、および特定のアプリケーション要件に依存します。ノズルの最適な性能と長寿命には、表面研磨と高精度同心度の確保を含む適切なメンテナンスが不可欠です。

異なる材料厚の切断に適したノズルを選択するには、ノズルサイズ、材料タイプ、レーザー出力、ノズル材料、特定の切断要件など、いくつかの要因を考慮する必要があります。薄い板材(3mm未満)には、ガス流速が速く、カットエッジがより滑らかになる0.8~1.5mmの小さなノズル径を推奨する。中厚板(3mm~10mm)の場合、一般的に1.5~3.0mmのノズル径が適しており、スラグ形成を引き起こすことなく十分なガス流量を確保できる。厚板(10mm以上)の場合は、十分なガス流量と圧力を確保するため、2mm以上の大きなノズル径が必要です。

ノズルの材質も重要な役割を果たします。真鍮に比べて熱伝導性に優れている銅製ノズルが好まれることが多いようです。高精度の同心ノズルは切断精度を維持するために重要で、1mm以上のノズルの推奨同心度は0.03mm、1mm以下のノズルの推奨同心度は0.02mmです。

さらに、ノズルのタイプは、使用する補助ガスによって異なる。単層ノズルは通常、ステンレス鋼、アルミニウム、真鍮などの材料に窒素とともに使用され、二層ノズルは炭素鋼の切断に酸素とともに使用される。

ノズルの高さ(ノズルとワークの距離)は、切断時には0.7~1.2mmの範囲に保ち、パンチング時には飛沫が集束レンズを汚染するのを防ぐため、わずかに高く(3.5~4mm)保つ必要があります。

レーザー出力はもう一つの重要な要素である。レーザー出力が6000W以下の場合、炭素鋼の切断には直径S1.0~5.0の二層ノズルが適しており、ステンレス鋼には単層ノズルが使用される。より高いレーザー出力(≥6000W)の場合、炭素鋼には直径D1.2-1.8の2層高速ノズルまたは1層ファンタイプノズルが推奨される。

良好な酸化防止処理を施した滑らかなノズル表面は、切断時の溶融物の付着を低減し、ノズルの寿命を延ばすことができます。これらの基準を考慮することで、切断品質、効率、レーザー切断装置の寿命を最適化する適切なノズルを選択することができます。

レーザー切断におけるノズルは、いくつかの重要な要素を通じて切断品質に大きく影響する。まず、ノズルの直径が重要な役割を果たします。ノズル径が小さいほど、ビーム焦点はタイトになり、ガス速度が速くなるため、薄い材料を高精度で切断するのに適しており、ドロスの発生を防ぎ、きれいなエッジを確保することができます。逆に、ノズル径が大きいと、カーフが広くなり、溶融材料の除去が容易になるため、厚い材料に適している。

ノズルとレーザービームのアライメント(同軸性)は、ガスの流れを均一にするために不可欠です。アライメントがずれていると、ガス分布が不均一になり、特に厚い材料や鋭角なコーナーでは、溶け汚れの原因となり、切断品質が低下します。スタンドオフディスタンス(ノズル先端と材料表面の間隔)も切断品質に影響します。最適な距離を保つことで、安定したガスの流れを確保することができます。距離が低すぎると衝突の原因となり、高すぎるとガスの拡散や切断残渣の原因となります。

衝突を防ぎ、効果的なガスフローを確保するためには、ノズルの高さを注意深く制御する必要があります。高さが低すぎるとノズルが損傷する危険性があり、高すぎるとガス圧が低下して切断品質が損なわれる。ノズルの変形はレーザービームとの同軸を乱し、性能に影響を与えるため、ノズルの変形を防ぐための定期的なメンテナンスが重要です。清掃と点検を行うことで、目詰まりや損傷を防ぎ、安定した切断品質を確保することができます。

最後に、ノズルの直径は材料の厚みに合わせる必要があります。薄い板材の場合は直径が小さい方が精度が高くなりますが、厚い板材の場合はスラグが多く、切断速度が遅くなるため、直径が大きくなる必要があります。ノズルの適切な選択とメンテナンスは、さまざまな板厚で高品質の切断を実現するために不可欠です。

レーザー切断ノズルを効果的に保守・交換するには、以下のベストプラクティスに従ってください:

正確な切断を行うには、毎日の清掃が重要です。ノズルに付着したゴミやホコリは、圧縮空気で取り除いてください。徹底的な清掃には、イソプロピルアルコールを含ませた柔らかいブラシや綿棒を使用し、異物を取り除きます。ノズルの摩耗、損傷、詰まりをチェックし、カッティングの前にノズルの真円度と清浄度を確認します。ノズルが損傷していたり、過度に摩耗している場合は、速やかに交換してください。

週に一度は、圧縮空気または柔らかいブラシを使用して、破片の蓄積を防ぐために詳細なクリーニングを実施してください。アライメントとキャリブレーションを定期的にチェックし、レーザーがノズルの中心から照射されていることを確認し、切断が不安定になったりバリが発生したりしないよう、必要に応じて調整する。

ノズルに浸食、腐食、物理的な損傷の兆候がないか定期的に点検して摩耗を特定し、最適な切断性能を維持するために、これらの状態が確認された場合は直ちに交換してください。ダウンタイムを最小限に抑え、連続運転を確実にするため、予備のノズルと消耗品の在庫を確保してください。

汚染を避けるため、手袋を使用し、清潔な場所でノズルを慎重に扱ってください。イソプロピルアルコールなどの専用洗浄液でノズルとセラミックリングを効果的に洗浄し、水分や汚染物質が残らないようにします。ノズルの寿命を延ばすために、取り付け後にカッティングヘッド上部をマスキングテープでシールするなどの予防策もご検討ください。

これらの習慣を守ることで、レーザー切断機のノズルを最適な状態に保つことができ、機械の故障リスクを減らし、切断精度を向上させ、機械の寿命を延ばすことができます。

レーザー切断用のノズルを選択する場合、最適な切断性能、メンテナンス、装置の寿命を確保するために、いくつかの技術仕様と要因を考慮する必要がある。まず、ノズルの種類が重要である。単層ノズルは窒素による融解切断に使用され、ステンレス鋼やアルミニウムなどの材料に適しており、二層ノズルは酸素による酸化切断に使用され、炭素鋼や厚い材料に最適である。

ノズルの直径は非常に重要で、材料の厚さによって異なります。薄板(3mm以下)には0.8~1.5mm、中厚板(3mm~10mm)には1.5~3.0mm、厚板(10mm以上)には2mm以上の直径が推奨される。ノズルの長さ(通常15~25mm)もガス噴射速度と切断速度に影響し、ノズルが長いほどこれらの速度は向上するが、摩耗しやすくなる。

平行型、収束型、円錐型、テーパー型、円筒型チップなどのノズル形状やデザインは、エアフローや切断性能に影響します。収束ノズルはガス流を集中させて精度を高め、円筒形チップは厚い材料に適しています。ノズルの出口穴とレーザービームの同軸性と位置合わせは、切断品質を維持するために非常に重要であり、位置合わせがずれると、不安定な穿孔や過溶融などの問題につながります。

ノズルとワークの間隔(通常0.5~4.0mm)は切断品質に影響し、切断時の間隔は0.7~1.2mmが一般的です。ノズルの寿命を延ばすには、定期的な洗浄や慎重な保管など、適切なメンテナンスが不可欠です。

レーザーの出力はノズルの選択にも影響し、出力≦6000Wの場合、炭素鋼には直径1.0~5.0mmの2層ノズル、ステンレス鋼には1層ノズルが使用される。6000W以上の出力では、直径1.2~1.8mmの高速ノズルがよく使われる。ノズルの製造には精度が重要で、小径の場合は0.03mmまたは0.02mmの同心度が要求され、滑らかなガスの流れを確保し、溶融材料の付着を防ぐために表面粗さは0.8までとされている。