本質的に、位置決めとクランプの目的はただ一つ、変形を防ぐことです。パーツの加工中、クランプと位置決めのどちらを先にすべきかという疑問が生じます。これは、業界の専門家が治具設計から導き出した要約ですが、現実は単純ではありません。私たちは、位置決めとクランプを管理する上で、予備設計がしばしば不十分であることを発見しました。その結果、最も革新的なソリューションでさえ、実用的な価値を失ってしまうのです。位置決めとクランプの基本を理解することは、フィクスチャー設計と加工計画の完全性を根本的に保証することができます。ロケーターに関する知識 1.ワーク側面からの位置決めの基本原則 ワーク側面からの位置決めでは、同様に [...]...

要するに、位置決めとクランプの目的はただひとつ、変形を防ぐことだ。

パーツの加工中、クランプと位置決めのどちらを優先すべきかという問題が生じる。

これは、業界の専門家が器具の設計から導き出した要約であるが、現実は単純ではない。私たちは、予備的な設計では、しばしば位置決めや 締め付け.

その結果、最も革新的なソリューションでさえ、実用的な価値を失ってしまいます。位置決めとクランプの基本を理解することで、治具設計と加工計画の完全性を根本的に保証することができます。

ワークの側面から位置決めをする場合も、サポートと同様、3点の原則が基本である。

この原理は3点原理として知られ、"3つの非直交点が平面を決定する "という概念に由来する。4つの点の集合では、3つの点が平面を決定することができるため、合計で4つの平面を定義できる可能性がある。

しかし、どのように位置決めをするにしても、4点目を同一平面上に揃えることは重要な課題である。

例えば、一定の高さのロケーターを4つ使用する場合、ワークと接触するのは3点だけで、4点目はワークと接触しない可能性が高い。

そのため、ロケーターを設定する際には、3点を基準とし、この3点間の距離をできるだけ最大にするのが一般的だ。

さらに、ロケーターをセットアップする前に、加工負荷の方向を決定する必要がある。加工負荷の方向は、ツールホルダー/ツールの移動方向に対応します。

工具の移動方向の端にロケータを配置することは、ワーク全体の精度に直接影響します。

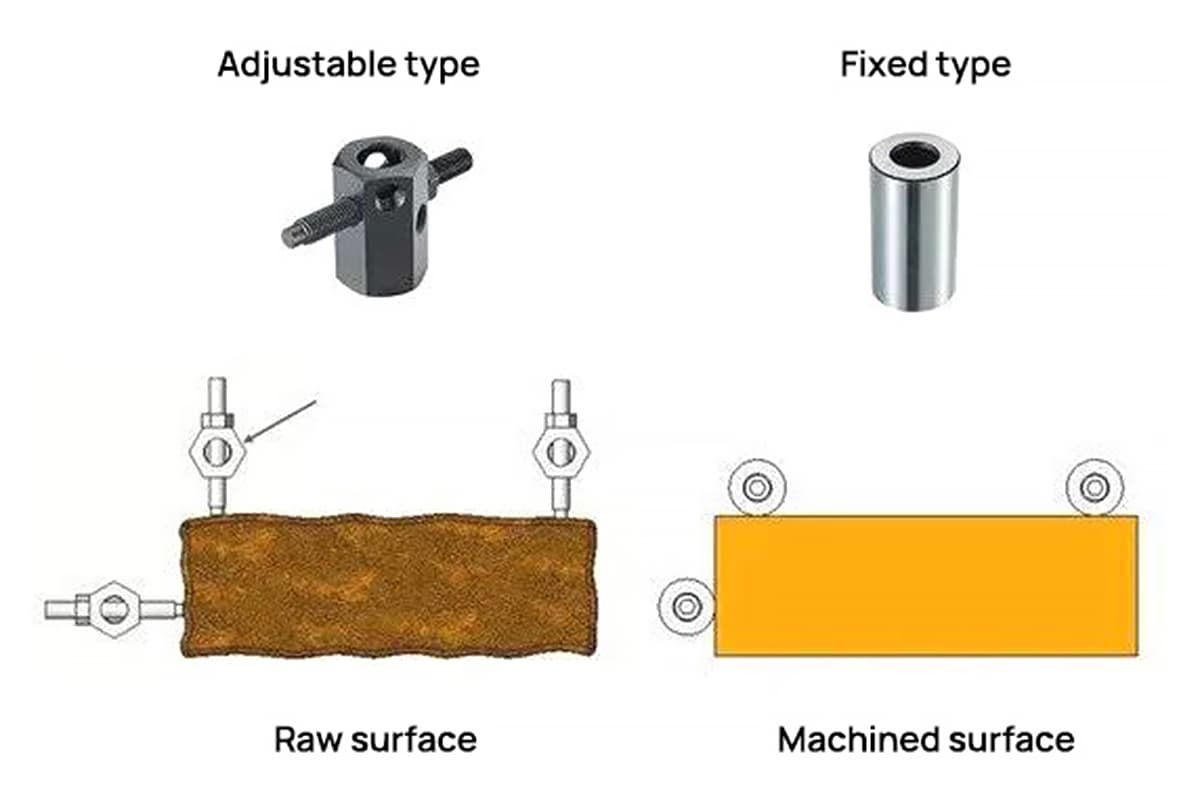

一般的に、調整可能なボルトタイプのロケータはワークの粗面上の位置決めに使用され、固定タイプのロケータ(ワーク接触面が研磨されている)はワークの加工面上の位置決めに使用される。

ワークの前工程で加工した穴を位置決めに使用する場合、公差のあるダボピンを使用する必要がある。

ワークピースの穴とダボピンの外形を精密に調整し、はめあい公差に従って、位置決め精度は実際の要件を満たすことができます。

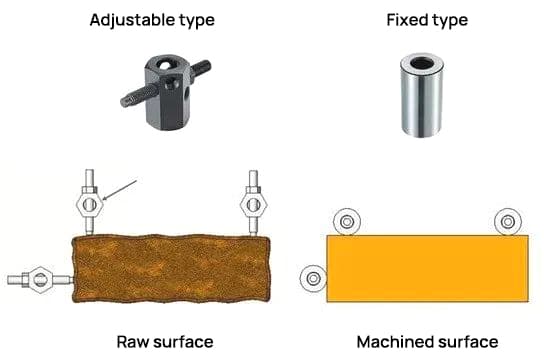

さらに、位置決めにダボピンを使う場合、ストレートダボとダイヤモンドダボを1本ずつ使うのが一般的だ。

このセットアップにより、ワークの組み立てと分解がより便利になり、ワークがダウエルピンに引っかかることはほとんどない。

確かに、はめあい公差を調整することで、2本のストレートダボピンを使用することも可能です。しかし、より正確な位置決めをするためには、一般的に最も効果的な方法は、1本のストレートダボピンと1本のダイヤモンドピンを使用することです。

ストレートダボピンとダイヤモンドピンを1本ずつ使用する場合、ダイヤモンドピンの配列方向(ワークと接触する方向)は、通常、ストレートダボピンとダイヤモンドピンを結ぶ線に対して90°の角度をなす。

この構成は、角度位置決め(ワークの回転方向)用に設計されています。

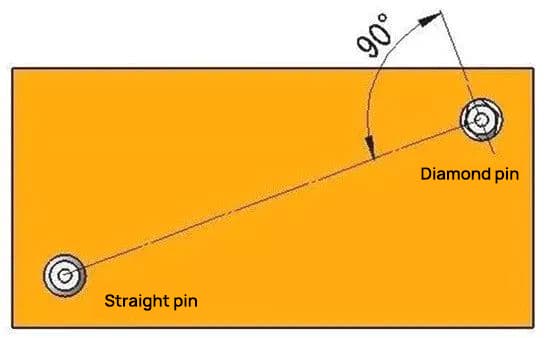

クランプ方向により、一般的に以下のカテゴリーに分けられる:

次に、さまざまなクランプの特徴を見てみよう。

1.トップダウンクランプ

ワークの上方から加圧するトップダウンクランプは、クランプ中の変形を最小限に抑え、加工プロセス中の安定性を最大限に確保します。

したがって、ほとんどの場合、ワークの上方からクランプすることが第一に考慮されます。トップダウンクランプ装置の最も一般的な例は、手動の機械式クランプです。

例えば、下図のクランプは「メープルリーフ」クランプとして知られている。プレッシャープレート、両頭ボルト、ボトルジャッキ、ナットで構成されるクランプは「メープルリーフ」クランプと呼ばれる。

さらに、ワークピースの形状に基づいて、さまざまなワークピースの構成に対応するために、異なる形状のプレスプレートを選択することができる。

松葉式クランプのクランプトルクとクランプ力の関係は、ボルトの駆動力を介して計算することができます。

クランプ力の簡単な計算式は以下の通り:

F (kN) = T (N×m) / 0.2d

(dはボルトの呼び径を示す)。

| T(N-m) | F(KN) | F1, F2(KN) | |

| M6 | 15 | 12.5 | 6.3 |

| M8 | 25 | 16.0 | 8.0 |

| M10 | 50 | 25.0 | 12.5 |

| M12 | 80 | 33.0 | 16.5 |

| M16 | 150 | 47.0 | 23.5 |

| M20 | 200 | 50.0 | 25.0 |

| M24 | 300 | 62.5 | 31.3 |

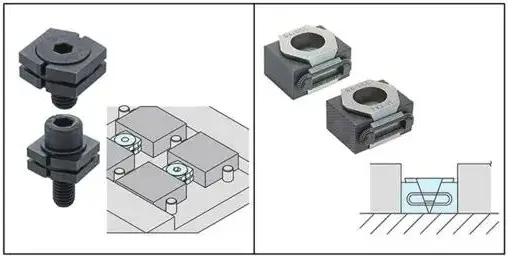

リーフ型クランプのほかにも、ワークを上から固定する同様のクランプがある。

2.サイドクランプ装置

従来、ワークを上部からクランプする方法が最も安定し、ワークへの負担も少なかった。

しかし、ワークの上部で作業する必要がある場合や、さまざまな理由で上部クランプが適切でない場合は、側面クランプを代替手段とすることができる。

しかし、側面からのクランプはワークピースに上向きの力を発生させます。クランプ装置を設計する際には、この力に対処する必要があります。

上図のように横から固定するクランプは、斜め下向きの力とともに横方向の力を発生させる。このタイプの固定具は、ワークが浮き上がるのを効果的に防ぐ。

横から固定する同様のクランプもある。

3.プルダウンクランプのワークへの利用

の表面を加工する場合 板金 ワークピースを上からクランプするのは不適切であるだけでなく、側圧も不合理である。実行可能な唯一の方法は、下からのプルダウン・アプローチを採用することである。

下から引き下げる場合、ワークが鉄製であればマグネットクランプを使用するのが一般的です。鉄以外の金属ワークの場合、引き下げクランプには一般的に真空吸引カップが適用される。

これらのシナリオのいずれにおいても、クランプ力の大きさは、ワークピースと磁石または真空吸引カップの接触面積に正比例する。

小さな部品の加工時に加工負荷が高すぎると、加工結果が満足に得られないことがある。

さらに、磁石や真空吸引カップを使用する場合、安全で正常な動作のためには、磁石や吸引カップとの接触面が一定レベルの滑らかさに達する必要がある。

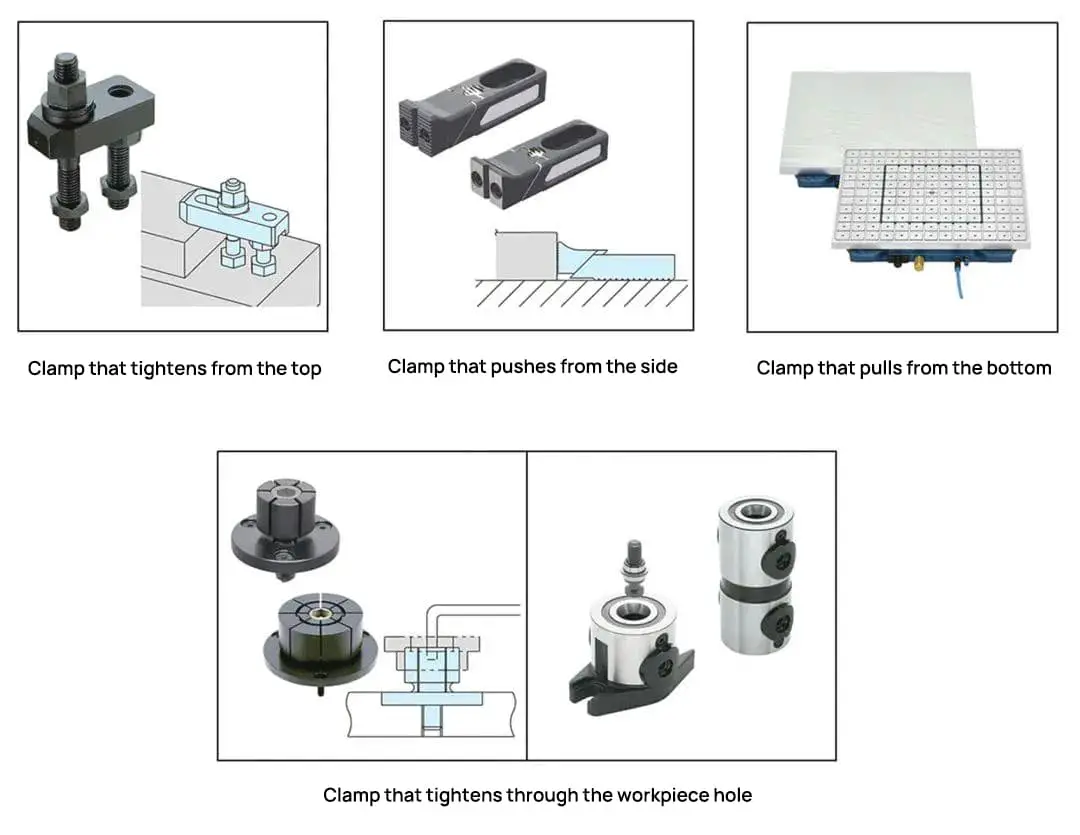

4.ホールクランプ装置の使用

で多面同時加工や金型加工を行う場合、その加工精度を向上させることができる。軸機クランプや工具の干渉を防ぐため、ホールクランプが選択されることが多い。

ワークの上部や側面からクランプするのに比べ、穴クランプはワークへの負荷が少なく、ワークの変形を効果的に防ぐことができます。

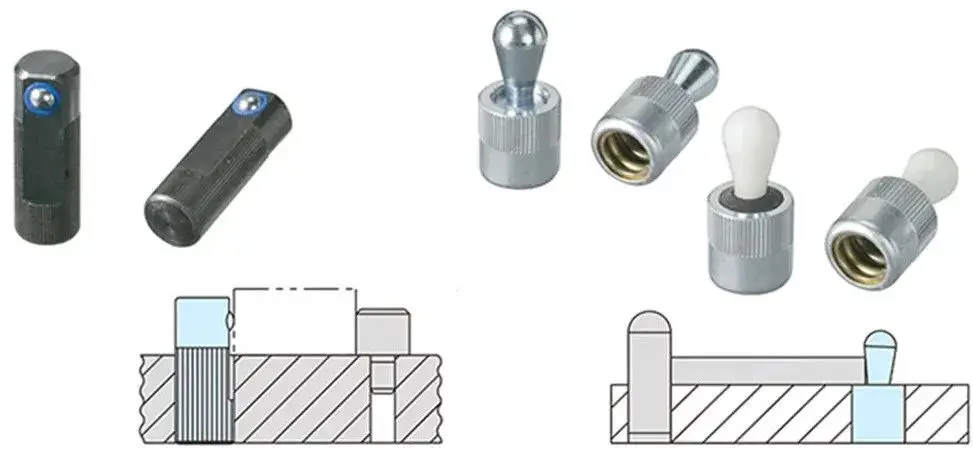

上記は主にワークについて述べたものである。 クランプ治具 そして、その操作性をいかに高めるかである。プレクランプの使用も、操作性を向上させるために極めて重要である。

ベース上にワークを垂直に置くと、重力によりワークが下方に落下する。このとき、ワークを固定すると同時にクランプを操作しなければならない。

操作性が著しく低下し、ワークの重量が大きい場合や複数個を同時にクランプする場合はクランプ時間が長くなる。

そのような場合、この 泉質 プレクランプ製品は、オペレータがワークを静止させたままクランプできるため、操作性が大幅に向上し、クランプ時間が短縮されます。

同じフィクスチャー内でさまざまなタイプのクランプを使用する場合は、クランプとリリースのためのツールを標準化すべきである。

例えば、下の左の画像にあるように、クランプに様々なレンチを使用すると、全体的に作業者の負担が増え、ワークの総クランプ時間が延びてしまう。

下の右の図に示すように、レンチとボルトのサイズを標準化することで、現場のオペレーターの作業が容易になる。

さらに、クランプを設置する際には、ワークのクランプの操作性をできるだけ考慮する必要がある。クランプのためにワークを傾ける必要があると、操作が不便になる。したがって、治具を設計する際には、そのような状況は避けるべきである。