CNC加工において、登りフライス加工と従来のフライス加工、どちらの加工方法がより良い結果をもたらすのでしょうか?この記事では、それぞれの手法の長所と短所を掘り下げ、カッターの回転と送りの方向が、切り屑の形成、工具の摩耗、仕上げ面にどのような影響を与えるかを詳しく説明します。より滑らかな切削加工にはクライムフライス加工が、より強靭な素材にはコンベンショナルフライス加工が適している理由をご覧ください。最後には、両工法の実用的なアプリケーションを理解し、加工プロジェクトにおいて十分な情報を得た上での決断ができるようになります。

で CNC加工フライスカッターの回転方向は一般的に一定だが、送り方向は変化する。

つまり、フライス加工にはクライムフライスとコンベンショナルフライスという2つの一般的な現象がある。

フライスカッターの刃先は、切削のたびに衝撃荷重を受ける。

フライス加工を成功させるためには、切り出し時の刃先だけでなく、シングルカットでの刃先と材料との正しい接触を考慮することが重要です。

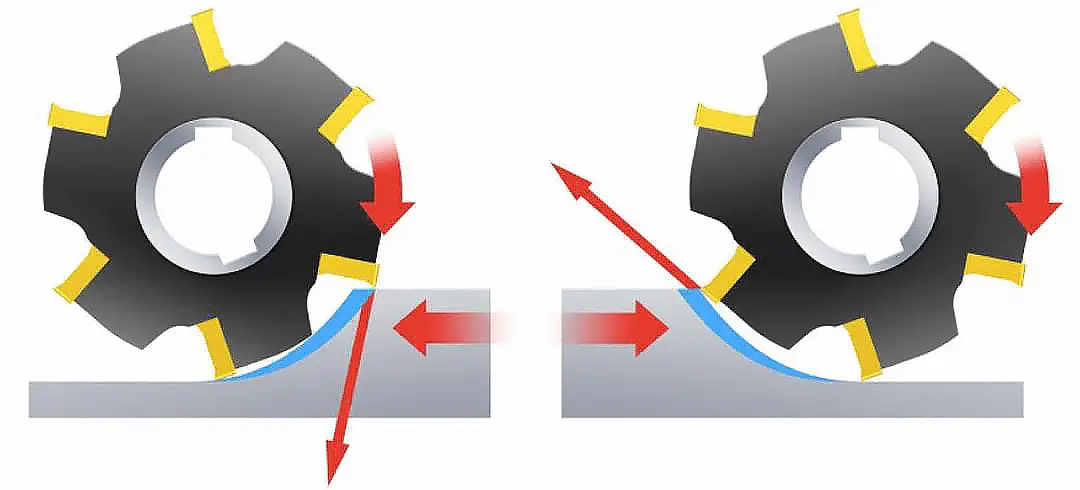

フライス加工中、ワークピースはフライスカッターの回転方向と同じか反対方向に送られる。

フライス加工を行う際には、常に次のことを考慮する必要がある。 チップ形成.

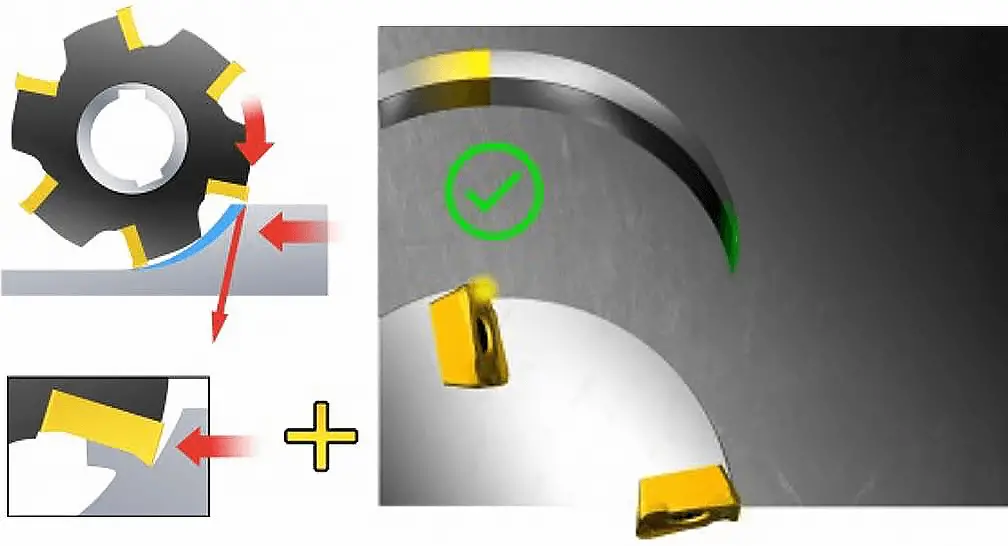

切りくずの形成は、フライスカッターの位置が決め手となるため、安定したフライス加工を行うためには、刃が切り込むときには厚い切りくずを、刃が切り出すときには薄い切りくずを形成するように心がける必要がある。

フライス加工の黄金律である "厚いものから薄いものへ "を忘れず、刃先がカッターから出るときの切りくずの厚さをできるだけ小さくする必要がある。

クライムミリングでは 切削工具 が回転方向に供給される。

機械、治具、ワークピースが許す限り、登りフライスは常に好ましい方法である。

エッジクライムミリングでは、切りくずの厚さは切り始めから減少し、最終的に切り終わりでゼロになる。

これにより、切削に参加する前に、切削刃が部品の表面に傷をつけたりこすれたりするのを防ぐことができる。

切屑の厚みが厚いと、切削力によって被削材がカッターに引き込まれやすくなり、切れ刃が切り口の中に保たれるので有利である。

しかし、フライスカッターはワークに引き込まれやすいため、工作機械はバックラッシュを排除してテーブルの送りギャップに対処する必要がある。

カッターが被削材に引き込まれると、送りが不意に大きくなり、切屑の厚みが過大になったり、切れ刃にひびが入ったりする。

このような場合、従来のフライス加工を使用することが考えられる。

従来のフライス加工では、切削工具は回転方向と逆方向に送られる。

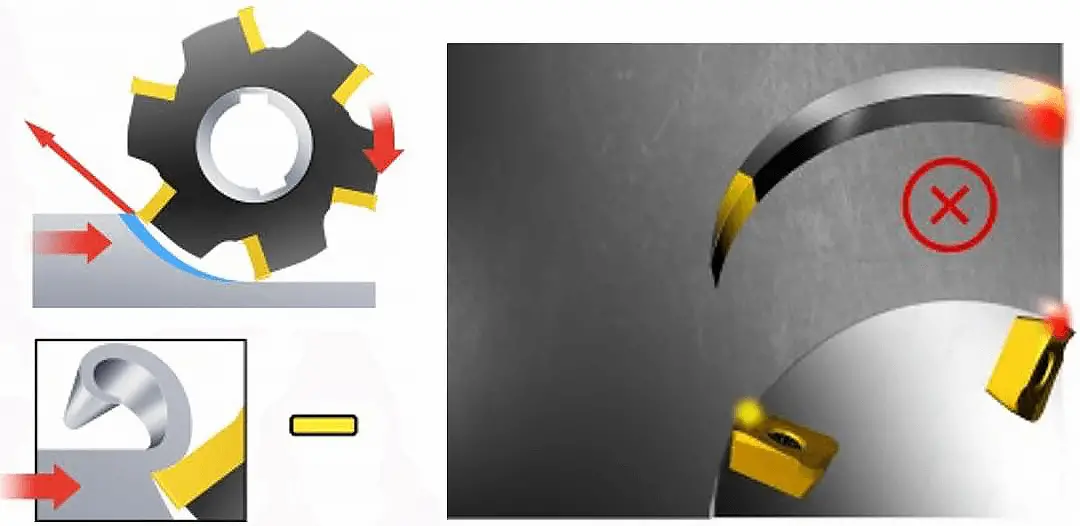

切りくずの厚さは、ゼロから切り終わりまで徐々に増加する。

切れ刃を押し込まなければならず、その結果、摩擦、高温、前方の切れ刃による加工硬化表面との絶え間ない接触によって、摩擦や研磨効果が生じる。

これらはすべて工具の寿命を縮める。

切刃の切り出しによって生じる切屑の厚さと高温は、高い引張応力をもたらし、工具寿命を縮め、しばしば切刃の急速な損傷につながる。

また、切りくずが刃先に付着したり溶着したりすることもあり、その場合、切りくずが次のカットの開始点まで運ばれたり、刃先が瞬時に崩壊したりすることもある。

切削力はカッターと加工物を互いに押し離す傾向があり、半径方向の力は加工物をテーブルから持ち上げる傾向がある。

加工代が大きく変わる場合は、従来のフライス加工の方が有利な場合もある。

セラミックはワークへの切削の衝撃に敏感であるため、セラミックインサートを使用して高温合金を加工する場合は、従来のフライス加工も推奨される。

工具の送り方向は、ワーク固定具に異なる要求を突きつける。

従来のフライス加工では、浮き上がる力に抵抗できなければならない。

従来のフライス加工では、下向きの力に抵抗できなければならない。

| 項目 | Cリムフライス | C従来のフライス加工 |

| 切断厚さ | 大きいものから小さいものまで | 小さなものから大きなものまで |

| スリッページ | いいえ | はい |

| 工具摩耗 | ゆっくり | 速い |

| ワーク表面のコールドハード現象 | いいえ | はい |

| ワークへの影響 | コンプレス | レイズ |

| ネジとナットの隙間をなくす | いいえ | はい |

| 振動 | 大きい | 小さい |

| エネルギーの損失 | 小さい | 大型5%~15% |

| 表面粗さ | 良い | 悪い |

| 適用場面 | 仕上げ加工 | 粗加工 |