シートメタルの曲げ加工がこれほど複雑だと思ったことはありますか?板金加工における重要な技術であるクローズド・ベンディングは、専門的な金型を必要とせず、正確で耐久性のある曲げを実現するための特殊な方法を使用します。この記事では、この技術をマスターするための3つの実践的なアプローチを紹介する。長い丸穴の活用から、逆曲げや溝加工の実施まで、板金加工で完璧なクローズドベンドを実現するための貴重な洞察を得ることができます。金属加工のスキルを向上させる準備はできていますか?あなたのプロジェクトを向上させる高度なテクニックを学びましょう。

私が初めて板金加工の分野に足を踏み入れたとき、専門的な工具なしで閉曲げを実現することは克服不可能な挑戦だと誤解していた。この思い込みは、明らかに複雑な工程と要求される精度に起因していた。

しかし、閉曲げを特徴とする板金部品が、標準的なプレスブレーキ機械を使ってうまく加工されているのに出会って、私の見方は大きく変わった。この発見は、同僚との共同分析を促し、シートメタルの閉曲げが従来の手段で本当に実現可能であることに気づかせた。

この貴重な見識を広めたいという思いから、板金でクローズド・ベンドを実行するための3つの実行可能な方法論をまとめた。クローズド・ベンドは、その設計と実行においてかなりのバリエーションがあることを強調しておくことが重要である。この概念を説明するために、典型的なクローズド・ベンドの概略図を以下に示します:

これらの方法は、シートメタル固有の特性と標準的な プレスブレーキ かつては不可能と思われていたことを実現するための設備です。これらのテクニックを共有することで、板金加工者のレパートリーを増やし、従来の曲げ加工の限界に対する先入観を覆すことを目指しています。

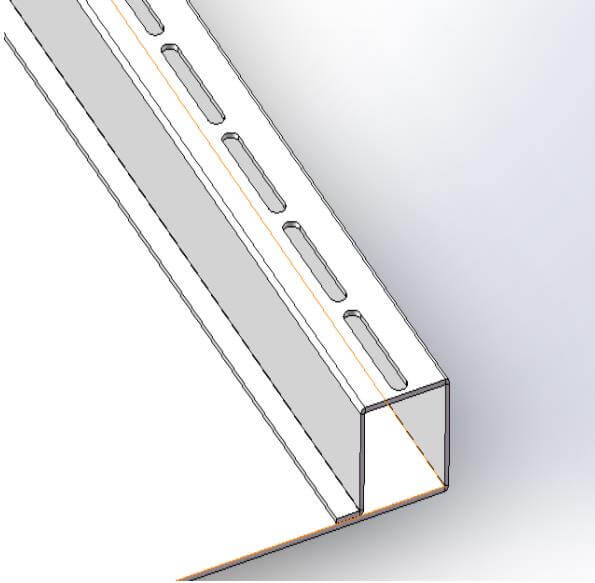

上の写真は 板金 その間に出会った部品。シャーシキャビネットのドアパネルだ。

このデザインは、角パイプを追加するのと同じような補強目的である。

このクローズド・ベンディングで重要なのは、図にある長い丸穴の列である。この長い丸穴があるからこそ、通常の曲げパンチや金型を使って 曲げ加工専用の金型を必要としない。

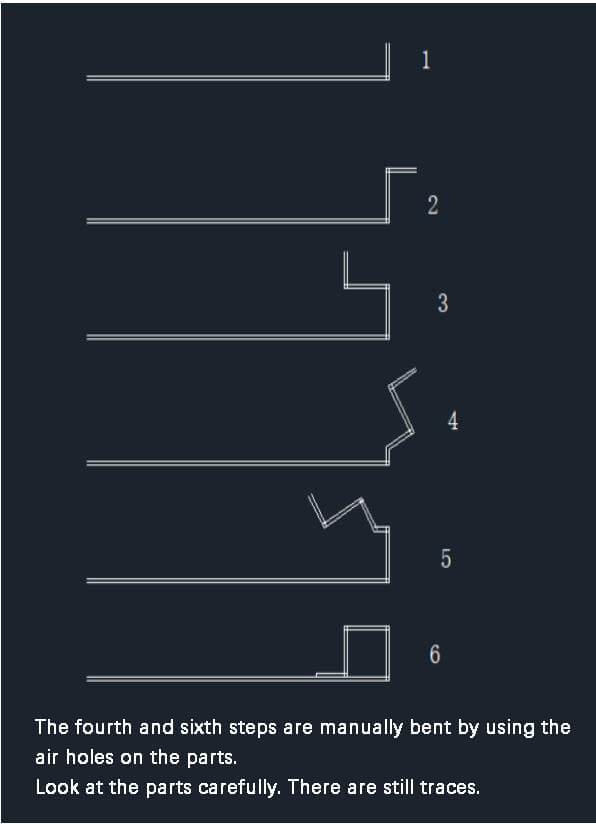

具体的な手順は下図の通り。

クローズドベンディングの手順

第1段階から第3段階までは通常の曲げ加工を行うが、これは経験を積んだ熟練の曲げ師であれば可能である。

第4のステップでは、板金部品の長丸穴が強度的に最も弱い点であるため、これを使用する。長丸穴は手作業で曲げることもできるし、曲げ機械を使って45度の角度でプレスすることもできる。

第5段階は、曲げの干渉を避けるために注意しながら、曲げ機を使って完成させる。

5回目の曲げ加工が終わったら、4回目の曲げ変形をハンマーで叩いたり、平坦化ダイスを使ったりして手作業で平坦化する。

当業者によれば、底が閉じていると曲げムラが発生し、過度の変形によって亀裂が入る可能性があるという。

確かに修理後は隙間ができるかもしれません。しかし、両側を溶接すれば、分離することはありません。以上のステップをすべて踏むことで、おおむね望ましい結果を得ることができる。

正しく行われないと、曲げの結果が満足のいくものにならず、長丸穴が変形したり凹んだりする。

プラスチック・スプレーを施す部品については、プラスチック・スプレーを施す前に補修することができるため、大きな懸念にはならない。

ただし、ステンレス鋼部品や板金部品に 表面処理しかし、長丸穴を事前に開けずに、逆曲げと呼ばれる別の方法もある。この方法を下図に示す:

第3ステップでは、90度に曲げる代わりに、その場で グースネックパンチ を行う。第5工程では、第3工程で折り曲げられなかったアングルを曲げポンチでプレスする。

最後に、好ましい外観を得るために平坦化ダイスを使用する。

もう一つの方法がある、 曲げる前の溝加工.

一部の板金工場では 溝掘り また、作業工程の後半で追加されることもある。

簡単に言えば、溝は、次のように処理される。 折り曲げ線 の位置に溝を作る。ある程度の厚みを保ち、完全に溝を作らないことが重要である。通常、板厚の0.4倍を残せば十分である。

グルーブを入れることで、このラインでの曲げ加工がより簡単になる。

上図のように、3段目は一気に90度まで曲げることができるため、次の段は必要ない。最後の曲げ部分には溝が入っているので、手作業で曲げることも、ゴムハンマーで形を整えて曲げることもできる。

曲げ加工は比較的簡単だが、溝加工は最初に行わなければならない。

さらに、溝加工を施した後、最後の曲げ部分の角の丸みは、前の3つの曲げ部分よりも小さくなり、その結果、異なる外観となる。

シートメタルの閉曲げにはさまざまな方法があるが、それぞれに限界がある。

この情報は、インスピレーションを与え、さらなる探求を促すことを目的としている。

さらに、閉曲げにはさまざまな形態があり、サイズも異なるため、上記の方法がすべての場合に適しているとは限らない。発生する可能性のある問題に対処するためには、詳細な分析が必要である。