なぜ同じCNCマシンで生産効率が大きく異なるのか、不思議に思ったことはありませんか?その秘密は治具にあります!この記事では、適切なCNC治具を選択することで、いかに小ロット生産に革命を起こし、時間を節約し、効率を高めることができるかを探ります。機械加工プロセスを変える実践的なヒントを学ぶ準備をしましょう!

現在、機械加工は生産量に応じて2つのカテゴリーに大別される:

この2つのカテゴリーのうち、多品種少量生産は機械加工の総生産額の約70~80%を占め、業界の主要セクターを代表している。多品種少量生産は、様々な産業でカスタマイズされた特殊部品に対する需要が増加しているためである。

CNC加工でよくある疑問がある:同じCNC工作機械の生産効率が大きく異なるのはなぜか?

その答えは、多くの場合、ワークホールドソリューションの選択と導入にあります。CNC工作機械の不適切な治具選定は、生産効率を劇的に低下させ、段取り時間の増加、精度の低下、潜在的な品質問題につながります。

CNC加工におけるこの重要な側面に対処するため、CNC治具の合理的な選択と最適な利用について包括的な概要を提供する。

CNC加工における適切な治具の選択は、製造プロセスにおける精度、効率、品質を確保するために非常に重要です。治具を選択する際には、2つの基本的な要件を満たす必要があります:

これらの基本要件に加えて、以下の4つの主要原則を考慮する:

テクニカル分析によれば、備品の使用は大きな影響を与える。

統計によると、50%以上の国内企業が不適切な備品を選んでいる。 CNC工作機械.

小ロット生産のサイクルタイムは、"生産(準備・待機)時間 "と "ワーク加工時間 "で構成される。小ロット生産における "ワーク加工時間 "は短いため、"生産(準備・待機)時間 "の長短が加工サイクル全体に決定的な影響を与える。

生産効率を上げるためには、"生産(準備・待機)時間 "をいかに短縮するかが必要だ。次の3つである。 CNC工作機械の種類 とフィクスチャーは、小ロット生産で優先的に使用することを推奨する:

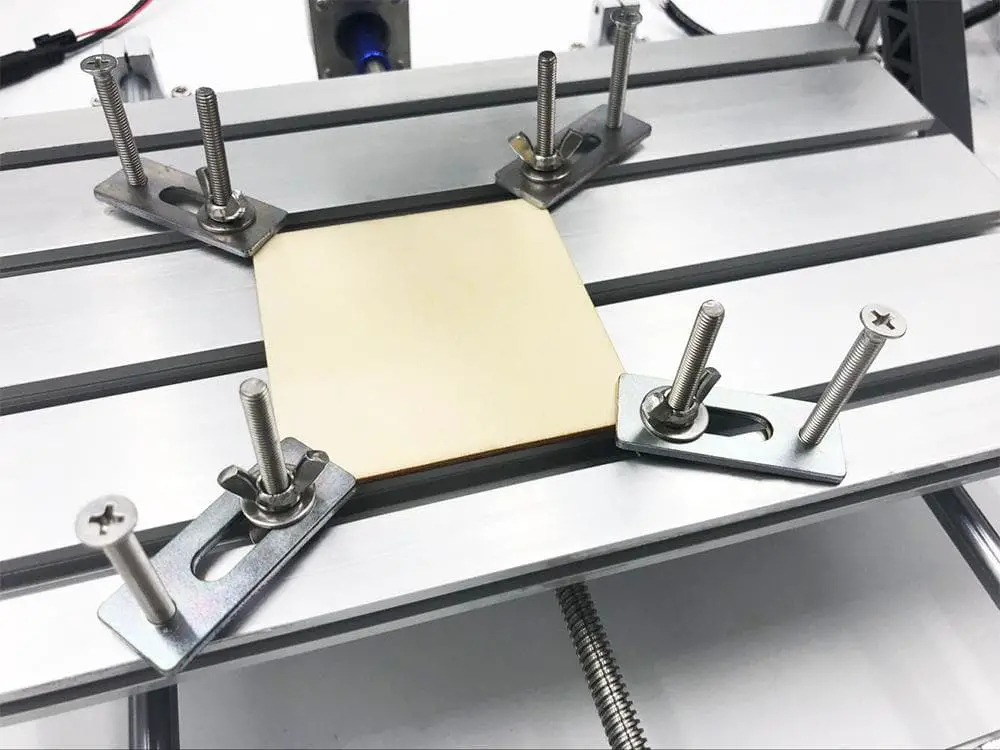

モジュール式フィクスチャーは、「ビルディング・ブロック・フィクスチャー」とも呼ばれ、機能とサイズが異なる一連の標準化された工作機械用フィクスチャー要素で構成されています。

顧客は様々なものを素早く組み立てることができる。 工作機械の種類 積み木に似ている。

モジュール式治具は、特別な治具を設計・製造する時間を節約するため、生産準備時間を大幅に短縮し、小ロット生産サイクルを短縮し、生産効率を向上させる。

さらに、この組み合わせ治具は、高い位置決め精度、大きなクランプの柔軟性、リサイクル性、製造におけるエネルギーと材料の節約、使用コストの低さといった利点もある。

従って、小ロット加工、特に複雑な形状の製品については、複合治具の使用を優先すべきである。

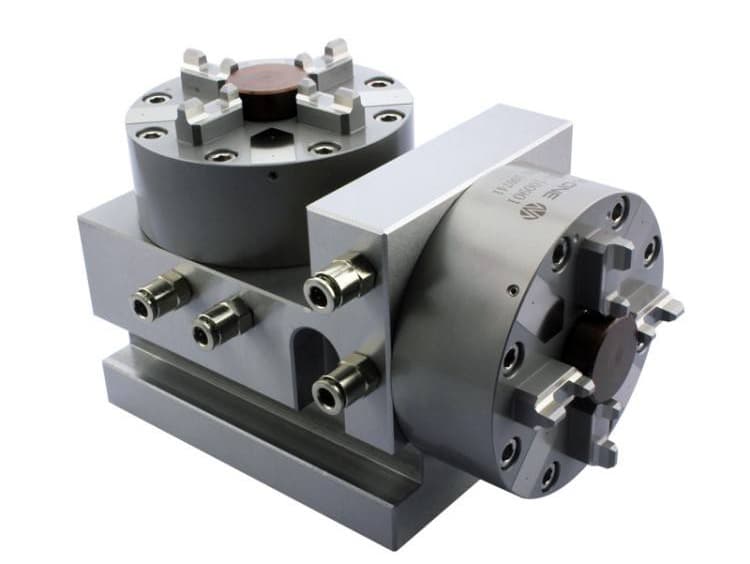

精密コンビネーション・フラット・プライヤーは、複合器具のカテゴリーに属する部品の一種である。

複合治具の他の部品と比較して、精密コンビネーションフラットプライヤーは、より汎用性が高く、標準化されており、使い勝手がよく、クランプの信頼性が高い。

その結果、世界的に広く使われている。

高精度のコンビネーション・フラット・プライヤーは、素早い取り付けとクランプが可能で、生産準備時間を短縮し、小ロット生産の効率を高めます。

現在、世界で一般的に使用されている精密コンビネーションフラットプライヤーのクランプ範囲は1000mm以内であり、クランプ力は一般的に5000Kgfに制限されている。

精密コンビネーション・フラット・プライヤーは、従来のマシンバイスとは異なることに注意する必要がある。

従来のマシンバイスは、機能が限定され、製造精度が低く、グループで使用できず、耐用年数も短いため、CNC工作機械やマシニングセンターでの使用には適していない。

これに対して、精密コンビネーション・フラットプライヤーは、CNC工作機械やマシニングセンターの要求に合わせて特別に設計された、ヨーロッパやアメリカなどの先進工業国発祥の新しいタイプのフラットプライヤーである。

これらの製品は、大きなクランプフレキシビリティ、高い位置決め精度、高速クランプ、グループでの使用能力などの利点を備えており、CNC工作機械やマシニングセンターでの使用に最適です。

電気式永久磁石クランプは、ネオジム鉄ボロンやその他の高度な永久磁石材料を磁力源として使用し、最新の磁気回路原理に基づいて設計された新しいタイプのクランプです。実際に、電気式永久磁石クランプを使用することで、CNC工作機械やマシニングセンタの全体的な効率が大幅に向上することが示されています。

永久磁石クランプのクランプとリリースプロセスは約1秒しかかからず、クランプ時間を大幅に短縮します。さらに、電気式永久磁石クランプには、従来の工作機械用クランプのようにスペースを取る位置決め要素やクランプ要素がないため、クランプ範囲が広くなり、CNC工作機械の作業テーブルや加工ストロークをより有効に活用できます。

永久磁石クランプの吸引力は、通常約15~18kgf/cmである。2そのため、切断力に耐えられるだけの吸引力を確保することが重要である。吸着面積は30cm以上であること。2つまり、クランプ力は450kgfを下回ってはならない。

工作機械用治具は、8つのタイプに大別できる:

平型トングは汎用性が高く、コストパフォーマンスに優れているため、小さなサイズの角型ワークのクランプに最適です。ジョーのV字溝またはV字ブロックにより、円筒面のクランプも可能です。

特徴

平トングは、便利なクランプ、迅速で確実な操作、正確な位置決めを提供し、様々な角形部品に適していますが、薄い板状部品のクランプには適していません。CNCフライス盤では、図に示すように、平トングは多くの場合、機械式スクリュー、空気圧式、または油圧式のクランプ方法で固定されます。一般的に使用されるタイプは以下の通りです:

(a) スクリュークランプ式万能平トング;

(b) 油圧式サインゲージ平トング;

(c) 空気圧精密平トング;

(d) 油圧式精密平トング。

平トングや他のクランプでクランプできない大きなワークや不定形のワークの場合は、押え板を使って直接クランプしたり、ボルトを使って加工穴からワークを固定することもできる。

(a) スクリュークランプ式万能平トング;

(b) 油圧式サインゲージ平トング;

(c) 空気圧精密平トング;

(d) 油圧式精密平トング。

C特徴がある:

押え板を使ったクランプと位置合わせにはかなりの時間がかかり、押え板の位置と高さは、加工プログラムにおいて、加工に干渉しないよう注意深く考慮しなければならない。 切削工具.

加工穴からボルトを貫通させる方法は省スペースで導入しやすいが、穴の位置と工作機械のT溝の位置を合わせる必要がある。そうでないと、ボルト貫通用のバッキングプレートの製作が面倒な作業になる。

この方法は、特殊な形状の部品、大型の部品、平らなトングでクランプできないワークなどに最適である。

チャックは、爪の数によって2爪チャック、3爪セルフセンタリングチャック、4爪チャック、6爪チャックに分類される。

三爪自動調芯単動チャックと四爪チャックは、CNCフライス盤やマシニングセンタで広く使用されています。三爪自動調芯チャックは、その自動調芯機能と便利なクランプ機能により、高い人気を誇っています。その結果、小型から中型の円筒ワークの加工を a CNC フライス盤やマシニングセンターのクランプには、3爪のセルフセンタリング・シングルアクションチャックがよく使われる。

チャックの固定には、機械式スクリュー、空気圧式、油圧式など、さまざまな方法がある。

チャックの特徴には、便利で信頼性の高いクランプ、自動調芯、円筒部品への適合性などがある。

C特徴がある:

チャックのクランプは便利で信頼性が高く、繰り返し位置決め精度が高い。特に金型電極の製造に適しています。

特徴 簡単で信頼性の高いクランプ、広い適用範囲、しかし、部品は磁気吸収材料で作られている必要があります。

位置決め面が大きいワークやシール可能な面積が大きいワークに適している。

壁板フライス盤のような一部のCNCフライス盤には、ワークピースを簡単に取り付けるための一般的な真空プラットフォームが装備されています。長方形のような規則的な形状のワークピースの場合、特殊なゴムストリップを固定具のシール溝に直接挿入することができます。このゴムストリップには、中空または中実の円形部分があり、一定のサイズ要件を満たす必要があります。ワークピースを表面に配置したら、真空ポンプを始動して、確実にクランプすることができる。

しかし、不規則な形状のワークの場合、ゴムストリップの使用は適さない。この場合、一般にパテと呼ばれるゴムパテをワークの周囲に塗布して密閉しなければならない。この作業は時間がかかり効率が悪いだけでなく、面倒でもある。

この課題を克服するために、一般的な真空プラットフォームの上に置くことができる特別な移行真空プラットフォームを使用することができる。

マシニングセンタでスプライン、クラッチ、ギアなどの機械部品を加工する場合、各歯溝を均等に分割し、高品質の部品を生産するために、分割プレート方式がよく使用されます。この方法により、各パーツは正確かつ一貫して加工されます。

小ロットから中ロットのワークピースには、マシニングセンターでの加工中のクランプに複合治具を使用することができます。しかし、大量のワークを加工する場合、クランプには特殊な治具やグループ治具を使用するのが一般的です。

マシニングセンターは、単品または小ロットのワークピースの加工に適しているため、CNC工作機械では特殊治具やグループ治具の使用はあまり一般的でないことは注目に値する。

図10-8は、スリーブへの穴あけに使用する治具である。目的、種類、構造はさまざまであるが、工作機械の治具は次のような基本要素で構成されている。

a) 裏表紙部品図

b) 穴あけ用ドリル治具

これらは、フィクスチャー内のワークピースの正しい位置を確立するために使用される様々なコンポーネントである。ワークピースを平面で位置決めする場合、支持ピンやプレートが位置決め要素の役割を果たす(図10-9)。

a) サポートピン

b) サポートプレート

支持ピンには、加工面の位置決め用の平頭のもの、粗いブランク面の位置決め用のボール頭のもの、摩擦を高めるが切りくずの除去には適さないねじ山のものがあり、主に側面の位置決めに使用される。ワークが外部の円筒面によって位置決めされる場合、Vブロックと位置決めスリーブが位置決め要素として機能する(図10-10)。

a) Vブロック

b) 位置決めスリーブ

ワークが穴によって位置決めされるとき、位置決めスピンドルとピンが位置決め要素になる(図10-11)。図10-8では、裏蓋に半径10mmの穴をあけるための冶具の円筒ピン、ダイヤモンド・ピン、サポート・プレートはすべて位置決め要素であり、ワークが冶具の中で正しい位置を占めるようにします。

a) センターピンの位置決め

b) 位置決めピン

クランプ装置は、ワークピースが加工プロセス中に外力(切削力、重力、慣性など)を受けても、その位置が損なわれないように、固定具内のワークピースの正しい位置を維持するために使用されます。図10-8に示すように、ドリル治具のオープンワッシャはクランプ要素であり、スクリューとナットとともにクランプ装置を形成する。

これらは、治具に対する工具の正しい位置を決定し、加工中に工具をガイドするために使用される。このうち、工具計測要素は、工具をセットする固定具の部品で、フライス盤の固定具にある工具計測ブロックやフィーラーゲージなどがこれにあたる。ガイド要素とは、工具をセットし、工具をガイドする固定具の部品である。図10-8に示すドリル冶具のドリル・ブッシュはガイド・エレメントである。

これは工作機械冶具のベースであり、冶具上の様々な要素や装置を全体として連結するために使用され、冶具を工作機械に取り付ける。図10-8では、ドリル冶具の冶具本体は、冶具のすべての要素を全体として連結している。

これらは、位置決めキー、ピン、締め付けボルトなど、工作機械上の固定具の正しい位置を決める部品である。

ワークピースの要求に応じて、インデックス機構、ローディング装置、アンローディング装置、ワークピース排出装置(またはツールクリア装置)が固定具に装備されることもある。

バッチ処理サイクルは、処理待ち時間、ワーク処理時間、生産準備時間の3つの部分で構成される。加工待ち時間には、主にワークのクランプと工具交換の時間が含まれる。

従来の手動工作機械では、ワークのクランプにかかる時間は、量産加工サイクルの10-30%にも及ぶ。その結果、ワークのクランプは生産効率を決定する重要な要素となっており、工作機械治具の性能を向上させるための重要なターゲットとなっています。

大量加工中の生産効率を向上させるためには、迅速な位置決めと迅速なクランプ(および緩め)のために設計された特別な固定具を使用すべきである。工作機械用の治具としては、以下の3種類が推奨される:

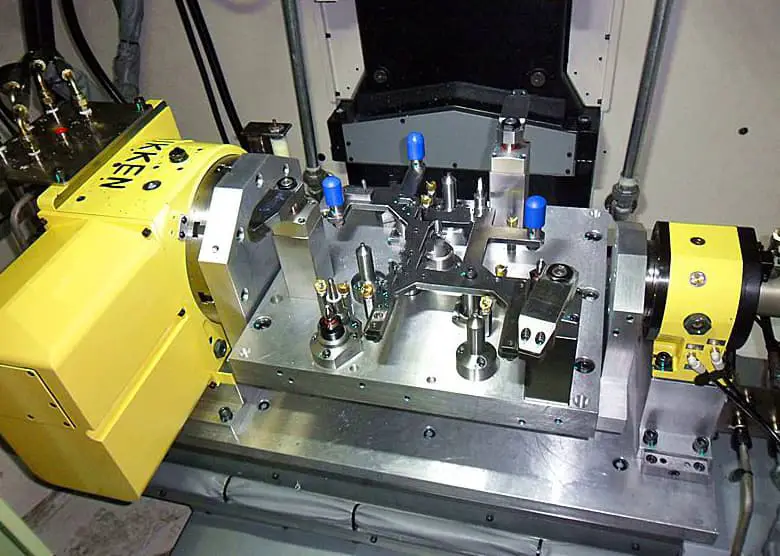

油圧/空圧クランプは、油圧または空気圧を動力源とする特殊なクランプです。このタイプの固定具は、油圧または空圧エレメントを使用して、ワークピースの正確な位置決め、支持、圧力を実現します。

油圧/空圧フィクスチャーの利点のひとつは、ワーク、工作機械、工具の互いの相対位置を素早く正確に決定できることである。

油圧/空圧フィクスチャを使用することで、ワークの正確な位置決めが保証され、高い加工精度が得られます。さらに、迅速な位置決めとクランププロセスにより、ワークのクランプと解放に要する時間が大幅に短縮されます。

これらのフィクスチャーはまた、コンパクトなデザイン、マルチステーション・クランプ機能、高速重切削、自動制御という利点があります。これらの特性により、油圧/空圧式フィクスチャーは、CNC工作機械、マシニングセンター、そして、CNCマシニングセンターでの使用に特に適しています。 フレキシブル生産 特に大量処理用のライン。

電気式永久磁石治具は、高速クランプ、マルチステーションクランプの容易さ、1回のクランプで多面加工が可能、安定した信頼性の高いクランプ、エネルギー効率と環境への配慮、自動制御など、多くの利点を提供する。

従来の工作機械用治具と比較して、永久磁石式電動治具は、クランプ時間を大幅に短縮し、クランプ作業の回数を減らし、クランプ効率を向上させます。

これらの利点により、電気式永久磁石治具は少量生産にも大量生産にも適しており、さまざまな製造ニーズに対応する汎用性の高い選択肢となっている。

スムースフィクスチャーベースは中国では一般的ではないが、ヨーロッパやアメリカなどの先進国では広く利用されている。このタイプの固定具は ファインブランクス 仕上げ加工が施されたフィクスチャー・ベース。

部品と工作機械との位置決め連結部分と、冶具上の部品の位置決め面は、すでに完成して仕上げられている。その結果、滑らかで磨き上げられたフィクスチャー・ベースが出来上がり、すぐに使用できる。

ユーザーには、特定のニーズを満たすカスタム・フィクスチャーを製造する能力がある。フィクスチャー・ベースの滑らかな表面は、これらの特別なフィクスチャーの製造サイクルの短縮を可能にし、製造準備時間を短縮する。これはひいては、大量生産の全体的なサイクルを短縮し、生産効率を高める。

さらに、滑らかなフィクスチャーベースを使用することで、プロ用フィクスチャーの製造コストを削減することができる。

したがって、このタイプの固定ベースは、スケジュールや納期の厳しい大規模生産に特に適している。

CNC工作機械の効率を向上させるためには、単に適切なCNC工作機械と治具を選択するだけでは不十分で、それらを効果的に活用することも重要であることが、これまでの経験から明らかになっている。そのための一般的な方法を3つ紹介しよう:

マルチ・ステーション方式は、ユニットのクランプ時間を短縮し、効果的なクランプ時間を増やすという考えに基づいている。 カット時間 一度に複数のワークをクランプすることにより、工具の

マルチステーション冶具とは、複数の位置決め位置とクランプ位置を持つ冶具である。CNC工作機械の進歩と生産効率向上の要求により、マルチステーション冶具の使用はより広まっている。

油圧/空圧クランプ、コンビネーションクランプ、永久磁石クランプ、精密コンビネーションフラットクランプの設計において、マルチステーション設計を取り入れることが一般的になってきています。この設計により、大量生産工程における効率と生産性が向上します。

マルチステーションクランプを実現する一つの方法は、一つの作業台に複数のクランプを配置することです。この方法で使用されるフィクスチャーは、CNCマシンで加工するための要件を満たすように、標準化と精度を念頭に置いて設計されなければなりません。

このグループクランプ方式は、CNC工作機械の移動範囲を最大化し、その結果、トランスミッションコンポーネントのバランスのとれた摩耗をもたらします。さらに、フィクスチャーは、複数の部品をクランプするために別々に使用することも、より大きなワークをクランプするために一緒に使用することもでき、多様性を提供し、様々な生産工程の多様なニーズを満たすために生産効率を向上させます。

ローカル・クイック・チェンジ法は、CNC工作機械上の位置決めエレメント、クランプエレメント、工具セッティングエレメント、ガイドエレメントのような固定具の部品を素早く交換することによって、固定具の機能やモードを素早く変更することを含む。

例えば、クイックチェンジ複合フラットジョープライヤーは、ジョーを交換することにより、例えば角材のクランプから棒材のクランプへと、クランプ機能を素早く変更することができます。同様に、クランプエレメントを交換することで、例えば手動クランプから油圧クランプへと、クランプモードを素早く変更することができます。

ローカル・クイック・チェンジ方式は、治具の交換や調整に要する時間を大幅に短縮し、特に小ロット生産に有利です。

冶具は、CNCマシニングセンターに不可欠なコンポーネントです。どのCNCマシニングセンターでも、加工される製品によって異なる治具を使用する必要があります。しかし、使用される冶具の違いにもかかわらず、CNCマシニングセンターにおける冶具の要件は類似しており、特殊なワークピースに使用される冶具にはいくつかのバリエーションがあります。

治具用CNCマシニングセンターの要件は何ですか?

CNCマシニングセンタが卓越した精度を持つことは広く知られており、高精度を必要とする部品や金型の加工に一般的に使用されている。

その結果、CNCマシニングセンターは、冶具の位置決め装置の精度と、割り出しと位置決めの精度に厳しい要求がある。

CNCマシニングセンターの高速加工用治具のニーズを満たす、 油圧・空圧 特に長時間の加工中にワークをロックするために、迅速なロック力が選択されることが多い。

通常、油圧クランプシステムにはリザーバーが装備され、内部漏れを補い、ワークが固定具上で緩むのを防ぎます。

CNCマシニングセンタは、工具とワークの接触によってワークを加工するため、高速で移動する工具と素早い工具交換のための十分な作業スペースを確保するために、ワークは固定具によってしっかりとクランプされなければならない。

複雑な加工や複数回の工具交換が必要なワークの場合、冶具の構造はシンプルで使いやすく、工具の出入りを容易にし、加工動作中の工具とワークの衝突を防ぐために開放的でなければならない。

CNCマシニングセンターは、加工中に可動性と多重変形を経験することがよく知られています。したがって、治具は、異なるワークピースとクランプ要件に高度に適応することが不可欠です。