超厚鋼板の完璧な切断を実現するには、どうすればよいのだろうか。この記事では、CNCフレーム切断の重要なプロセスを掘り下げ、潜在的な切断欠陥や材料損失などの課題に焦点を当て、ガス供給、サポートフレーム、切断プログラムを最適化するためのソリューションを提供する。これらの複雑さを理解することで、読者は正確で効率的な切断を達成するための貴重な洞察を得ることができ、大規模製造における高品質な結果を確保することができる。

大型装置の出現と鋳造材料よりも鋼の利用が増加するにつれて、極厚板は装置製造にますます普及している。

フレームカットは、構造部品の製造と加工の初期段階である。

火炎切断の不可逆的な性質を考慮すると、超厚板のCNC火炎切断プロセスは、大型装置メーカーにとって極めて重要な技術となっている。

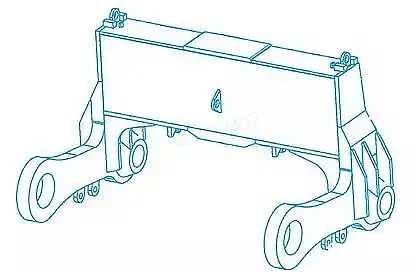

図1

超厚板切断用酸素とアセチレン

超厚板部品の切断では、部品サイズが大きくなるため、大量の酸素とアセチレンが必要となる。切断作業をスムーズかつ効率的に行うためには、これらのガスを継続的に安定供給することが極めて重要です。

極厚プレートの大型化と重量化

一例として、220mm×2200mm×8000mmの厚板の重量は約30トン。さらに、個々の部品の重量もかなりのものになる。 鋼板例えば、重さ4トン以上(図1参照)。

切断不良のリスク

極厚板は通常の板に比べ、不透過切断などの切断欠陥が発生しやすい。

大物スクラップ・ロス

超厚板のエッジング工程では材料ロスが大きいため、切断したエッジを再利用することは難しい。

カッティング・ディストーション

切断工程で発生する熱は鋼板に変形を引き起こし、所望の寸法から逸脱する可能性がある。さらに、高い応力を受けた鋼板の急激な跳ね返りは、安全上の危険にもつながります。このような品質や安全上の問題を防ぐためには、切断工程を策定する際に切断歪みを考慮することが不可欠である。

(1)アッパーエッジの切断不良

スリットの上端が溶けるのが早すぎるため、角の丸みが崩れてしまうのだ。

考えられる原因

写真2のように。

図2

(2)切断面の平坦度の悪さ

切断面の縁の下に凹状の欠陥がある(図3参照)。さらに、上端にはさまざまな程度の溶融崩壊が見られる。

これは、切断酸素圧が高いか、切断ノズルと被加工物の間の高さが高すぎるか、また切断ノズルが詰まって風の干渉を引き起こすことが原因である。

切削部分に過度の粗さがある。

これは、過度の切断速度や鋼板中の不純物が形成に影響するためかもしれない。

図3に示すとおりである。

図3

(3) 垂直性が悪い

カッティングの継ぎ目の幅は、速いか遅いかによって、上部が狭く下部が広いか、あるいはその逆となる。 スローカット 速度の低下、カッティング・ノズルの目詰まりが風を妨げる、カッティング酸素が不十分または過剰で金属の燃焼が不十分または過剰になる。

切断トーチがワーク表面に対して垂直でない斜めの角度を作るか、または風ラインが正しくない。

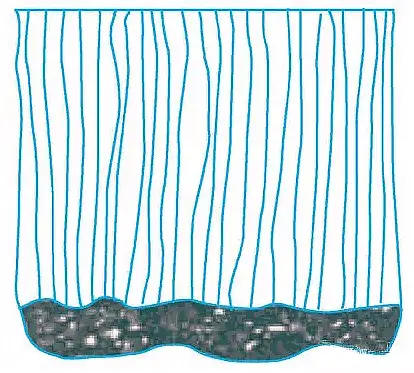

(4) 下端カッティング不良

切削速度が速い、切削ノズルの詰まりや損傷、エアラインの詰まりや劣化により、下端付近に凹みがあり、下端が角丸に溶けている。

切削速度が速いか遅いか、切削ノズルが小さいか、切削酸素圧が低いか、予熱炎のガスが過剰か、鋼板表面が腐食または汚れているか、切削ノズルと被削材との高さが過大か、予熱炎が強いか、などの要因によって、切削面や下端部のスラグの除去は困難である。さらに、合金の含有量が多いと、断面や下端にスラグが形成されることがある(図4参照)。

図4

(5) 亀裂

マイクロクラックが切断部や熱影響部に発生するのは、鋼板の炭素当量が高いためクラック感受性が高く、適切な予熱や徐冷措置がないためである。

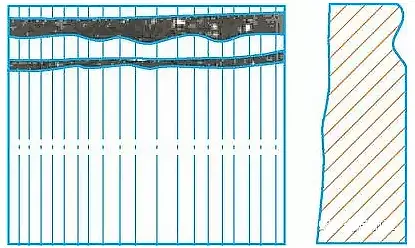

(6) 変形

切断中に鋼板が局部的に加熱されると、材料が移動変形し、切断部品の寸法偏差が生じ、品質に影響を及ぼす。

図5に示されているように。

図5

(1) 切削ガス供給システム

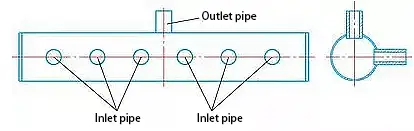

酸素とアセチレンガスの安定した確実な供給を維持するために、複数のガスボトルを並行して使用することができます。これにより、アセチレンガスの安定した供給が確保されます。

図6に示すように、並列ガス供給パッケージを作ることができる。φ100mmの鋼管を空気袋として利用し、両端を鋼板でしっかりと溶接する。

吸気パイプ6本と排気パイプ1本を、鋼管に穴を開ける。 溶接品質 そしてエアバッグの漏れを防ぐ。

各エアインレットとアウトレットには、ガス密閉式のボールバルブと接続装置を追加する必要がある。

図6

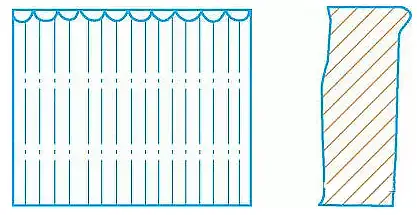

(2) カッティング・サポート・フレーム

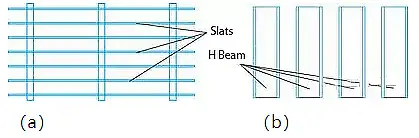

最大重量30トンの厚板のサイズと重量、最大重量4トンの個々の部品のサイズと重量が大きいため、元のCNC切断機のサポートフレームではスラットのサポートが不十分で、切断要件を満たすことができない(図7aに示すように)。

フレームを安定的に支えるためには、サポートフレームに改良を加える必要がある。慎重な分析、調査、議論の結果、厚板支持フレームとして廃H型鋼を利用することに決定した。

(A)変形前のサポートフレーム

(B)変形後のサポートフレーム

図7

(3) カッティング・プログラムの最適化

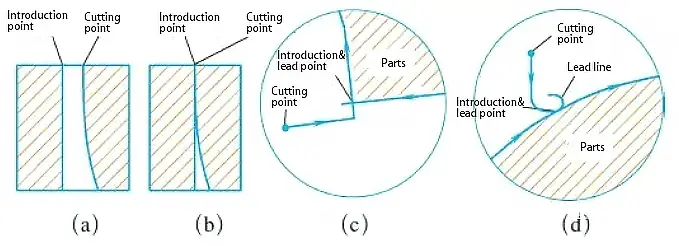

最初に、リードアウトのポイント処理が紹介される。

超厚板(最大220mm)の切断における最大の課題は、高品質の切断を確保することであり、特に部品のリードインとリードアウトの位置決めは、しばしば切断不良につながる。

図8aと図8bに示すように、厚板の切断点は垂直でないことが多い。

切り込み点と切り込み点が一致している場合、この瞬間に切り込み線が回転してしまうと、根元が切れず、部品の重さによる破断という不良が発生する。

このような欠陥の発生を防ぐには、切断工程におけるリードインとリードアウトを最適化することが有効な解決策となる。

図8

第二に、切断工程で方向に関して適切な注意を払わないと、部品の変形を引き起こす可能性がある。膨張力によってパーツが押しやられ、パーツのサイズとプログラムのサイズに矛盾が生じるからだ。

この問題を解決するために、我々の分析では、次のようなことを示唆している。 鋼の切断 このような場合、重量が軽いと圧力が低くなり、支持フレームとの摩擦が最小になるため、膨張力によって部品が押しのけられます。一方、重量が重いと圧力が高くなり、支持フレームとの摩擦が大きくなるため、膨張力によって押し出されるのを防ぐことができない。

プログラムを書く際には、この点を考慮することが重要である。切削加工中、部品はできるだけ重い部品に接続されるべきです。

この原理に基づき、上部コネクティングロッドの排出、切断順序、切断方向を図9に示す。

図9

最後に、レイアウトを最適化することで、サイズを最適化し、より大きなコストを削減することができる。

プログラムを設計する際、レイアウトの最適化に多くの時間を割くことができる。残っている材料は活用し、複数人で協力して部品のサイズを確認し、正確さを確認してからプログラムを作成するのがベストです。

切断する部品が厚い場合は、トーチのモデル、切断ノズルの番号、酸素圧力を上げる必要があります。

酸素圧力と切断片の厚さ、切断トーチのモデル、超厚板の切断パラメータは、現場の設備、切断経験、および別表に基づいて選択する必要があります。

極厚板オキシアセチレンのパラメータ フレーム・カッティング

| 厚さ | 切断ノズル径 | 酸素圧 | アセチレン圧力 | 予熱時間 | 切削速度 | ガス流量 |

|---|---|---|---|---|---|---|

| mm | mm | マーパ | マーパ | s | mm/min | L/分 |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) 切削性能

鋼板を切断する場合、最初の試みで正確に行わなければならない。

鉄板の捨て角をカットするところから始める。 カッティングエアー 線、および切断された部分に前述の欠陥がないことを確認する。

カッティングのプロセスを注意深く監視し、問題が発生した場合には迅速に対処することが重要である。

適切な準備と明確な切断工程により、超厚板の切断は一度の試みで常に成功を収めてきた。切断された製品の品質と外観は工程要件を満たしており、その結果、適格な部品が生産される(図10に示すとおり)。

図10

現行設備による極厚鋼板のフレームカット製造工程が確立され、類似製品の製造に向けた技術的基盤が整った。