CNCレーザー加工機のY軸ビームの変形は、加工精度にどのような影響を与えるのでしょうか。この記事では、有限要素法を用いたY軸ビームの静的解析とモーダル解析について掘り下げます。さまざまな作業条件が変形や振動にどのように影響し、機械の精度に影響を与えるかを探ります。読者は、ビームの安定性の背後にある重要な要因を理解し、最適なパフォーマンスを得るために設計構造を強化する方法を学ぶことができます。

CNCレーザー切断機は、工作物を加工するための切断ツールとしてレーザーを使用する工作機械である。主なハードウェアには、マシンベッド、クロスビーム、ワークテーブル、レーザー、カッティングヘッド、スタビライザー、チラー、電気制御盤、ガス源(酸素、窒素、空気)などが含まれます。

システムには、電気系統、機械系統、空路系統、光学系統、油圧系統、潤滑系統、冷却系統などが含まれる。

本稿では、CNCレーザー加工機の重要部品であるY軸ビームについて、有限要素法による静解析とモーダル解析を行った。

三次元有限要素法を用いて、様々な典型的な作業条件下でのY軸梁の変形を解析し、変形法則を抽出し、SolidWorksソフトウェアに基づいて三次元モデルを構築し、Simulationモジュールを用いて梁の有限要素解析を行った。

これに基づき、Y軸梁のモーダル解析を実施し、1〜5次の固有振動数とそれに対応する振動モードを解き、設計構造の実現可能性を検証し、機械設備のサイズ構造と最適化設計の理論的基礎を提供した。

CNCレーザー切断機は、次のような用途に最適です。 板金 加工は、スイッチキャビネット、コンピューター、繊維機械、計器・メーター、自動車、エレベーター、穀物機械などの産業で広く使用され、国内外で使用されている。

レーザーは非金型加工に属し、加工の柔軟性が高く、新製品の開発サイクルを短縮できる。 板金業特に多品種少量生産に適している。

実作業におけるY軸ビームの変形や振動は、レーザー切断ヘッドの加工精度に直接影響する。

装置の実用性と加工精度を確保するため、実際の構造体は有限要素法を用いて要素格子に離散化される。各要素は単純な形状で、節点を介して接続されている。

各要素の未知量はノードの変位です。各要素の剛性マトリックスを結合して、モデル全体の剛性マトリックスを形成します。各要素の応力は、節点の変位の変化によって計算されます。

について レーザー切断 レーザー産業は1960年の創業以来、60年以上の発展を遂げてきた。YAG(水晶レーザー)からCO2(炭酸ガスレーザー)、そして現在はファイバーレーザーへと大きな変化を遂げている。

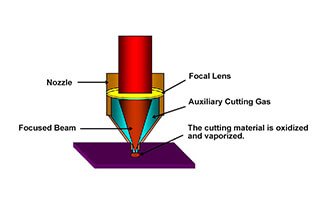

レーザー切断機の動作原理は、レーザーによって生成されたレーザービームは、焦点の小さなスポットに焦点を合わせるためにレンズを介して放出されるということです。スポットは材料を加熱し、レーザービームは材料に沿って移動し、切断プロセスを完了します。

CNCレーザー切断機はガントリー構造を採用している。スライドサドルはベッド上のX方向ガイドレールに沿って移動し、クロスビームには水平リニアガイドレール(Y方向)が装備されています。

Z軸コンポーネントはスライダーを介してY方向ガイドレールに接続され、レーザー切断ヘッドはZ軸スライドプレート上に設置される。ベッドは土台に固定されており、剛体として見ることができる。

Y軸クロスビームは長さ対直径の比率が大きく、柔軟性があるため、変形しやすい。 レーザー切断の精度 のマシンがある。

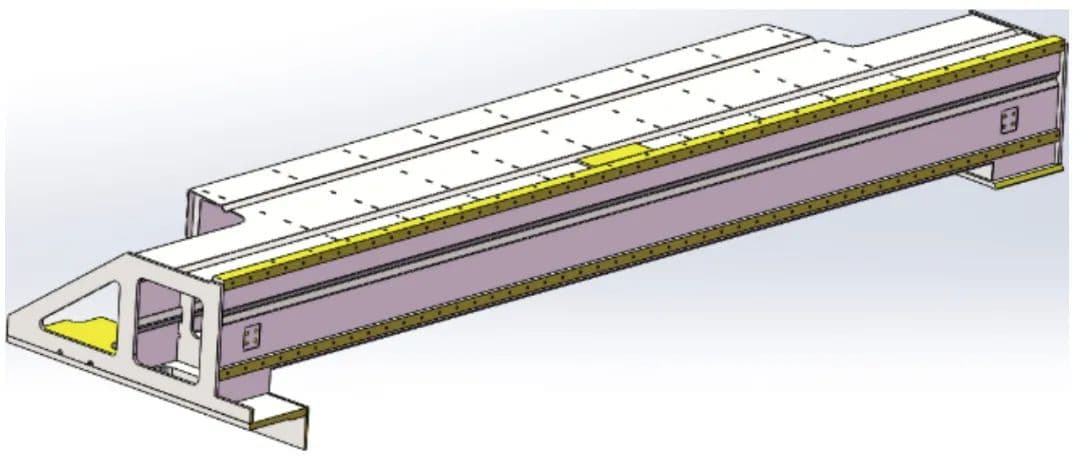

Y軸構造は図1に示されており、クロスビームは支持機能を果たすため、表1に示されるように、優れた剛性と靭性を持つ材料が必要とされる。

| 素材タイプ | Q235-溶接 |

| 密度 | 7860kg/m3 |

| 弾性率 | 212GPa |

| ポアソン比 | 0.288 |

モデルを解析する前に,主構造の特性とレーザ加工機の使用荷重に基づいて Y 軸クロスビームを簡略化する.簡略化後、図2に示すように、Y軸クロスビームの有限要素解析簡略化ソリッドモデルを確立する。

(1)CNCレーザー切断機の全体的な構造は対称的であり、支持力は基本的に釣り合っている。Y軸クロスビームは2.厚さ5mm 鋼板を厚さ20mmのガイドレール取り付け板で折り曲げ、焼鈍と振動時効処理を施したもの。構造はY/Z面で比較的左右対称で、外力は主にY/Z面にかかり、変形は主にY/Z面で起こる。

(2) Y軸クロスビームに対する面取りとねじ穴の寸法は小さく、無視できる。クッションプレートや連結トランジションプレートなどの部品は、クロスビームの剛性を高めるのに役立ちます。これらを無視しても、工学上の実際の要件には影響しません。

(3) 切断機の運転中、Y軸クロスビームは主に集中力と慣性力の影響を受ける。

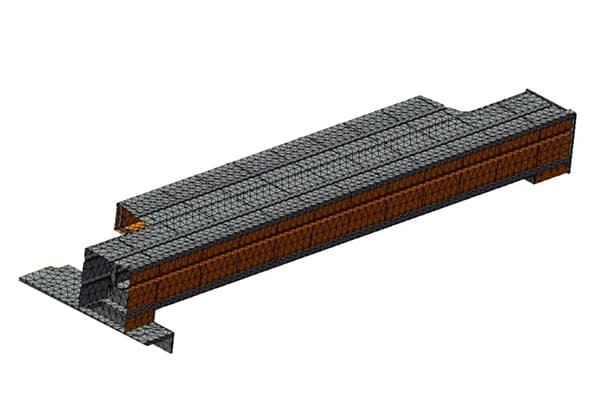

ソリッドモデルはSolidWorksで作成され、Simulationにインポートしてメッシュを作成する前に単純化されます。実際の構造は複雑であるため、自動メッシュ生成後に手動でメッシュを調整します。図3は、メッシング後の実際のメッシュ構造を示しており、合計35,388要素、55,241節点となっています。

| 名前例 | アプリケーション分析 |

| 使用メッシャー | 標準グリッド |

| 自動移行 | 閉じる |

| メッシュ・オートリング付き | 閉じる |

| ヤコビ点 | フォーポイント |

| シェルのヤコビ検査 | オープン |

| 細胞サイズ | 41.9985mm |

| 寛容 | 2.09992mm |

| グリッド品質 | 高い |

| ノード総数 | 55241 |

| 総戸数 | 35388 |

| グリッド完了までの時間(時:分:秒) | 00:00:41 |

Y軸クロスビームはM10ボルトでトランジションプレートに固定・連結され、スライディングサドルと一緒にX軸方向に移動する。荷重の機械的性質と構造内の分布により、荷重は次のように分けられる:

(1) 集中荷重。 この荷重は、横架材上のZ軸部材の自重によるものであり、横架材上のZ軸部材の位置によってかかる箇所が異なる。従って、Z軸部品の重量は集中荷重として扱うことができ、複数の断面位置を解析することができる。Y軸クロスビームに作用する集中荷重は、F_concentrated = m_Zg = 80 × 10 = 800Nである。

(2) 分散負荷。 この荷重は主にY軸の重量によるものである。クロスビームの重心は常に0.5Lの位置にあるので、この重量は分布荷重として載荷できる。Y軸クロスビームに作用する分布荷重は、F_distributed = m_Yg = 181.91 × 10 = 1819.1Nとなる。

(3) 慣性負荷。 CNCレーザー切断機の3方向の動きはモーターによって制御される。モーターが始動すると、Y軸クロスビームはX軸加速度を発生させ、Z軸コンポーネントはY軸方向とZ軸方向に慣性荷重を発生させる。慣性負荷の計算式は、F_inertia = m(Y+Z)ax = (181.91+80) × 15 = 3928.65N です。

以上の条件に基づいて、図4に示すようなY軸横梁の力学モデルが構築される。荷重を載荷する際には中央位置に集中荷重を載荷する。Y軸にはX軸加速度の慣性力が面荷重として負荷される。力の並進の原理により、Z軸成分の重量は横梁の中心に作用する力とモーメントとして単純化される。

Simulationを用いてY軸クロスビームの有限要素解析を行い、レーザ加工機の動作範囲におけるひずみ分布を求め、以下の2つの加工条件における成形品質を検証した:

計算結果は、表2と図5に示すように、表と等高線図の両方の形式で示されている。

表2:異なる位置での集中荷重による横梁の最大変形値(mm)。

| ポジション | 0.125L | 0.25L | 0.5L |

| 最大変形 | 6.893e-002 | 7.097e-002 | 7.178e-002 |

モード解析とは、固有値と固有ベクトルを解くプロセスのことで、モード抽出とも呼ばれる。シミュレーション周波数解析を用いて、クロスビームの固有振動数と振動モードを求めた。周波数番号は5次モードを表す5とした。直接スパースソルバー(スパース行列ソルバー)は、解法速度を加速するために選択された。最初の5つのモードのパラメータを表3に示す。周波数の異なる各モードのクロスビーム振動モード変形図を図 6 に示す。

表3 モーダル解の結果

| モーダルオーダー | 1 | 2 | 3 | 4 | 5 |

| 固有振動数 /Hz | 47.183 | 133.04 | 157.67 | 173.92 | 211.85 |

Y軸クロスビームの変形は、Z軸コンポーネントの位置に関係している。Z軸コンポーネントが横梁の中心に近いほど、変形は大きくなる。最大変形は中心位置で発生し、0.3mm未満です。これは、変形を2mm以内に制御するという工学的要件を満たしています。