人間の介入を最小限に抑えながら金属を精密に成形し、航空宇宙産業や自動車産業などの複雑な部品を疲れ知らずで生産できる機械を想像してみてほしい。これこそがCNC(コンピュータ数値制御)マシンの真髄なのです。このブログでは、CNCマシンの主要なコンポーネントと機能を掘り下げ、それらが現代の製造業にどのような革命をもたらすかを探ります。この高度なツールを理解することで、今日の競争市場において生産効率と製品品質を向上させる上で極めて重要な役割を担っていることがお分かりいただけるでしょう。

社会的生産と技術の絶え間ない進歩に伴い、新しい工業製品が際限なく生まれている。

国の基幹産業である機械製造業では、製品の高度化が進んでおり、特に航空宇宙、航行、軍事などの分野で必要とされる機械部品は、より高精度、より高精度、より高信頼性が求められている。 複雑な形状また、バッチサイズも小さくなることが多い。

これらの製品の加工には、設備の頻繁な変更や調整が必要である。

一般的な工作機械や高度に専門化された自動工作機械では、これらの要求を満たすことはできない。

同時に、生産企業は市場競争の激化に直面しており、生産効率や製品品質の向上、生産コストの削減が急務となっている。

このシナリオの中で、数値制御工作機械という新しいタイプの生産設備が登場した。

電子コンピューター、自動制御、サーボドライブ、精密測定、新しい機械構造などの技術進歩を統合し、未来の機械産業の基礎を形成し、機械製造設備の発展方向を指し示している。

の開発 CNCマシン ツールは米国で始まった。1948年、パーソンズ社は、次のような工具を開発する予備的なアイデアを持っていた。 a CNC ヘリコプターのブレード・プロファイルの検査用テンプレートを加工する工作機械を開発するプロジェクトに取り組んでいたとき、パーソンズは工作機械を開発した。翌年、パーソンズ社は、米空軍兵站部の支援を受けて、マサチューセッツ工科大学のサーボ機構研究所と正式に提携し、次の製品の開発を開始した。 CNC工作機械.

3年にわたる研究の末、1952年に世界初のCNC工作機械の試作に成功した。この機械は、パルス逓倍の原理に基づく直線補間3座標連続制御方式のフライス盤であった。数値制御システムはすべて電子管部品を使用し、数値制御装置は機械本体よりも大きかった。

さらに3年の改良と自動プログラミングの研究を経て、工作機械は1955年に試運転の準備が整った。ドイツ、イギリス、日本、旧ソビエト連邦、スウェーデンなど他の国もすぐに追随し、CNC工作機械の研究、開発、生産を開始した。

1959年、米国のキーニー&トレッカー社は、自動工具交換装置と回転テーブルを備えたCNC工作機械で、ワークピースの複数の平面を一度に加工できる最初のマシニングセンターの開発に成功した。 締め付け プロセスだ。

1950年代の終わりまで、CNC工作機械は、主にコストやその他の要因から、航空や軍需産業用途に限られていた。利用可能な機械の大半は、連続制御システムであった。1960年代になると、トランジスタの応用により、CNC工作機械の信頼性が向上した。 CNCシステム CNC工作機械は、主にボール盤やパンチマシンなどのポイント・ポジショニング・コントロール・マシンである。

その後、数値制御技術は工作機械だけでなく、溶接機やフレーム切断機などにも応用され、その応用範囲は広がり続けている。

CNC工作機械の発展は、1952年にアメリカで誕生して以来、5つの段階を経てきた。電子技術、コンピュータ技術、自動制御技術、精密測定技術の進歩により、CNC工作機械は絶えず進化し、改良されてきた。

第一世代のCNC工作機械(1952~1959年)は、特殊な数値制御装置(Numerical Control、NC)を利用していた。

第2世代(1959~1965年)では、トランジスタ回路によるNCシステムが採用された。

第3世代(1965年~1970年)では、小型・中型の集積回路を搭載したNCシステムが利用された。

第4世代(1970~1974年)では、大規模集積回路によるコンピュータ数値制御(CNC)システムが導入された。

第5世代(1974年~)は、マイクロコンピューター制御(MNC)システムを採用している。

近年、マイクロエレクトロニクスとコンピュータ技術の成熟により、コンピュータ直接数値制御(DNC)システム、フレキシブル生産システム(FMS)、コンピュータ統合生産システム(CIMS)が誕生した。これらの高度な自動生産システムは、CNC工作機械をベースとしたものであり、今後の発展の方向性を示すものである。

(1) コンピュータ直接数値制御システム

ダイレクト数値制御(DNC)システムは、コンピュータを利用して複数のCNC工作機械を自動的にプログラミングする。プログラミング結果は、データ回線を通じて各工作機械のコントロールボックスに直接送信されます。

セントラルコンピューターは十分なメモリー容量を誇り、多数のパートプログラムを効率的に保存、管理、制御できる。

タイムシェアリング・オペレーティング・システムにより、中央コンピュータはCNC工作機械のグループを同時に管理・制御することができ、"コンピュータ・グループ・コントロール・システム "と呼ばれている。

現在、DNCシステム内の各CNC工作機械は独立したCNCシステムを持ち、中央コンピュータに接続されて階層制御を実現している。

DNC技術の進歩に伴い、中央コンピュータは部品のプログラミングやCNC工作機械の加工を制御するだけでなく、ワークや工具の伝達をさらに制御するために使用されるようになり、その結果、コンピュータ制御によるCNC工作機械の自動生産ラインが実現した。これは、フレキシブルな製造システムの成長に有利な条件を提供する。

(2) 柔軟な生産システム

フレキシブル・マニュファクチャリング・システム(FMS)は、"コンピューター・グループ・コントロール自動ライン "とも呼ばれる。FMSは、CNC工作機械群と自動ラインを接続する。 伝送システム そして、1台のコンピューターの制御下に置かれ、完全な製造システムを形成する。

FMSの特徴は、システム全体のハードウェアとソフトウェアを管理するマスターコンピュータにある。DNCモードを使用し、2台以上のCNCマシニングセンタを制御し、マシニングセンタ間のワークのスケジュールと自動搬送を行う。

交換作業台や産業用ロボットなどの装置を使用することで、部品の自動搬入・搬出を実現し、最小限の監視で24時間生産を可能にする。

例えば、日本のファナックのFMSには、60台のCNC工作機械、52台の産業用ロボット、2台の無人自動搬送機、自動倉庫が含まれている。このシステムは、月に1万個のサーボモーターを処理する能力がある。

(3) コンピュータ統合生産システム

コンピュータ統合生産システム(CIMS)とは、最先端のコンピュータ技術を駆使し、受注から設計、工程、製造、販売までの全工程をコントロールする柔軟な統合生産システムである。これは、情報システムの統合によって高い効率を達成することを目的として行われる。

CIMSは、コンピュータ支援設計、コンピュータ支援工程計画、コンピュータ支援製造、フレキシブル製造システムなど、生産工程の自動化に基づき、他の経営情報システムの発展とともに徐々に改良されてきた。

さまざまなコンピューターやソフトウェア・システムの分析・制御能力を誇り、工場全体の生産活動をリンクさせ、最終的には施設全体で包括的な自動化を実現する。

1958年以来、北京工作機械研究所と清華大学は初めてCNC工作機械を開発し、最初の電子管CNC工作機械の試作に成功した。

1965年から1970年代初頭にかけて、トランジスタ数値制御システムの開発に着手し、スプリットテーパ数値制御フライス盤と非円形ギヤシェーパの開発に成功した。平面部品のNCフライス盤加工の自動プログラミングの研究も行われた。

1972年から1979年にかけて、CNC工作機械は生産と使用の段階に入った。清華大学は集積回路CNCシステムの開発に成功し、旋盤加工、フライス加工、中ぐり加工、研削加工、歯車加工、電気加工など、さまざまな分野で数値制御技術の研究と応用が行われた。CNCマシニングセンター工作機械も開発され、CNCリフティングテーブルフライス盤とCNC歯車加工機が少量生産され、市場に供給された。

改革開放政策の実施に伴い、中国は1980年代から先進的なシステムを導入した。 CNC技術 北京工作機械研究院は日本、米国、ドイツなどからFANUC3、FANUC5、FANUC6、FANUC7シリーズの製造技術を導入した。北京工作機械研究所は日本のファナックからFANUC3、FANUC5、FANUC6、FANUC7シリーズ製品の製造技術を輸入し、上海工作機械研究所はGEからMTC-1数値制御システムを導入した。

海外の先進技術の導入、消化、吸収に基づいて、北京工作機械研究所は経済的なCNCシステムBSO3とフル機能CNCシステムBSO4を開発した。航空宇宙部706研究所はMNC864 CNCシステムを開発した。

第8次5ヵ年計画」の終わりまでに、中国には200種類以上のCNC工作機械があり、年間生産台数は1万セットで、1980年の500倍となった。

中国のCNC工作機械は、種類、性能、制御レベルにおいて著しい進歩を遂げ、CNC技術は、過去を基礎とし、未来に向けて新たな可能性を切り開く発展段階に入った。

CNC工作機械の重要な発展傾向は、高精度、高速、高柔軟性、多機能、技術レベルでの高度自動化である。

単一機械では、柔軟性と自動化を強化するだけでなく、柔軟な製造システムやコンピュータ統合システムへの適応性を向上させることが極めて重要である。

国産CNC装置は、主軸回転速度が10,000~40,000回転/分(r/min)、送り速度が30~60m/分(m/min)と進化している。さらに、工具交換時間は2秒以下となり 表面粗さ は0.008マイクロメートル(μm)未満である。

数値制御システムに関しては、日本のファナック、ドイツのSIEMENS、米国のA-Bといった大手メーカーが、直列化、モジュール化、高性能化、完全性といった点に重点を置いて製品を開発している。

これらのCNCシステムはすべて、16ビットおよび32ビットのマイクロプロセッサ、標準バス、ソフトウェアおよびハードウェアのモジュール構造を使用し、1メガバイト(MB)を超える拡張メモリ容量と、最大0.1μmの工作機械解像度を備えている。

高速送り速度は100m/分に達し、制御軸数は16軸に増え、高度な電気組立技術が採用された。

駆動システムの面では、AC駆動システムが急速に進歩している。ACドライブはアナログからデジタルへと進化し、オペアンプのようなアナログデバイスをベースとしたコントローラは、マイクロプロセッサをベースとしたデジタル集積素子に置き換えられ、ゼロドリフトや温度ドリフトの弱点を克服している。

CNC(Computer Numerical Control)技術は、20世紀半ばに開発された工作機械制御システムである。デジタル信号を使って工作機械の動きや加工工程を制御することができる。

CNCシステムを搭載した工作機械は、NC(数値制御)工作機械と呼ばれる。この種の工作機械は、コンピュータ技術、自動制御技術、精密測定技術、通信技術、精密機械技術などの先端技術を統合したメカトロニクス製品とされている。

国際情報処理連合(IFIP)の第5技術委員会は、CNC工作機械を次のように定義している:"CNC工作機械とは、プログラム制御システムを備えた工作機械であり、特定のコードやその他の記号符号化命令を用いてプログラムを論理的に処理することができる。"

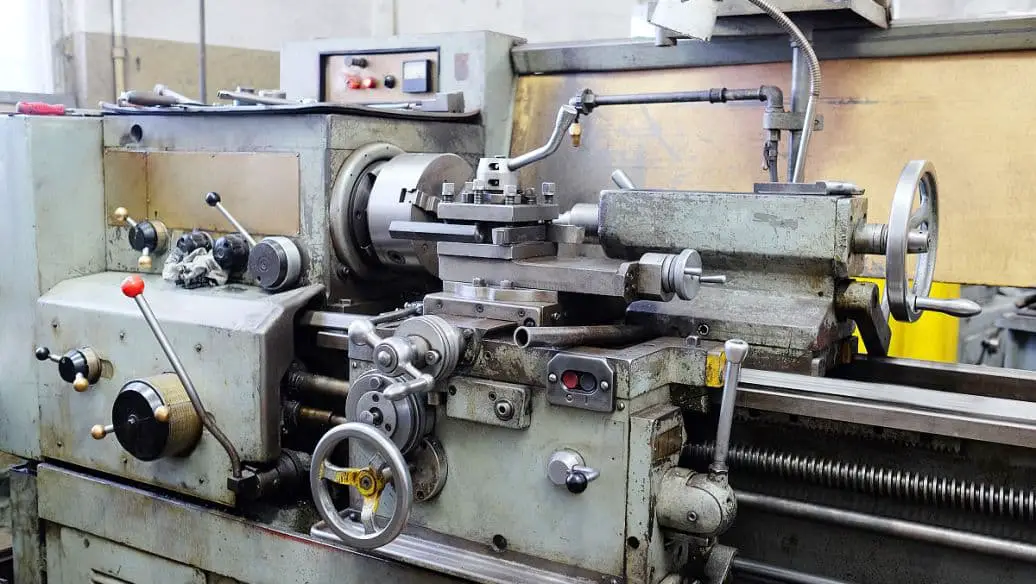

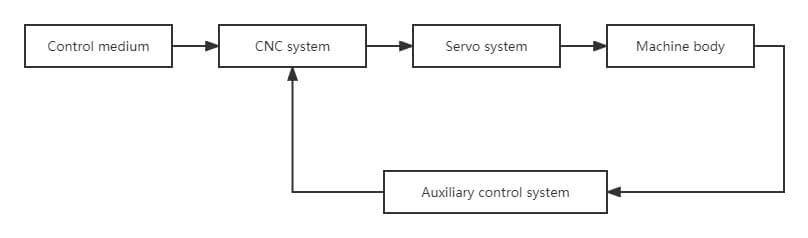

様々なものがある。 CNC工作機械の種類図1-1に示すように、制御媒体、CNCシステム、サーボシステム、補助制御システム、工作機械本体など、いくつかの基本コンポーネントから構成されている。

図1-1 CNC工作機械の構成

(1) コントロール・メディア

数値制御システムが作動しているとき、工作機械は、直接手動で操作することなく、オペレーターの意図を実行する。そのためには、人間と工作機械との間に、制御媒体によって促進される関係を構築する必要がある。

制御媒体は、操作情報や工具とワークの変位情報など、部品加工に必要なすべての情報を格納する仲介役として機能します。また、部品加工情報を数値制御装置に伝達する情報キャリアとしての役割も果たします。

制御メディアにはさまざまな形式があり、使用する数値制御装置のタイプによって異なる。一般的な制御媒体には、穴あき紙テープ、穴あきカード、磁気テープ、磁気ディスク、USBインターフェース・メディアなどがある。

制御媒体に記録された処理情報は、光電紙テープ入力機、テープレコーダー、ディスクドライブ、USBインターフェースなどの入力装置を介して数値制御装置に伝送される。

CNC工作機械の中には、デジタルダイヤルやデジタルピン、キーボードを使ってプログラムやデータを直接入力できるものもある。CAD/CAM技術の進歩により、数値制御装置の中には、他のコンピュータ上のCAD/CAMソフトウェアを使用してプログラムを作成し、コンピュータネットワーク(LANなど)を介して数値制御システムと通信し、プログラムやデータを直接数値制御装置に送信できるものもある。

(2) CNCシステム

CNC装置は制御システムであり、CNC工作機械の中心的なコンポーネントである。入力キャリア上のプリセット番号を自動的に読み取り、デコードすることで、工作機械はその機能を実行し、部品を加工することができます。

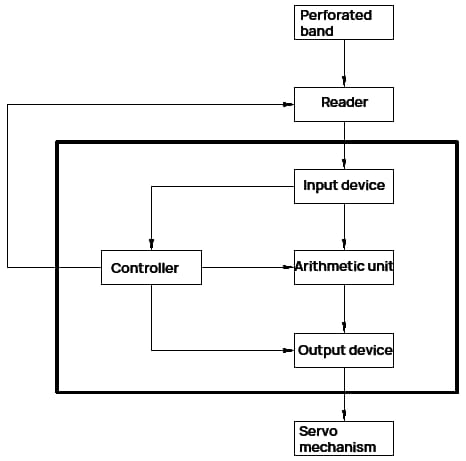

NCシステムは通常、図1-2に示すように、入力装置、制御装置、演算装置、出力装置から構成される。

図1-2 CNC装置の構造

入力装置は、有孔テープ・リーダーからコードを受け取り、それをデコードしてから適切なレジスタに入力する。これらの命令やデータは、制御や操作の材料となる。

制御装置は、入力装置からの指示を受け、その指示に従って演算装置や入力装置を管理する。これにより、作業台の特定の座標軸に沿った移動の制御、メインシャフトの速度調整、クーラントの切り替えなど、工作機械のさまざまな動作が可能になる。また、制御装置は、読み取り装置の起動・停止、演算装置による演算、出力信号の制御など、機械の作業サイクルを管理する。

演算装置は、コントローラからの指示に基づき、入力装置から送られてきたデータに対して演算を行う。演算結果を出力装置に送り続け、サーボシステムが必要な動作を行う。複雑な部品の加工では、補間演算が演算装置の重要な役割となる。

補間演算は、各プログラムセグメントからワーク輪郭上の始点と終点の座標データを演算装置に入力する。演算後、始点と終点間のデータを暗号化し、コントローラの指示により演算結果を出力装置に送る。

出力装置は、演算装置からの演算結果を制御装置の指示によりサーボシステムに送り、電力増幅により対応する座標軸を駆動し、工作機械がワークに対する工具の相対運動を完了させる。

現在、数値制御装置としてマイクロコンピュータが使われている。マイクロコンピューターの中央演算処理装置(CPU)はマイクロプロセッサーとも呼ばれ、演算装置と制御装置を1チップにまとめた大規模集積回路である。入出力回路には、I/Oインタフェースと呼ばれる大規模集積回路が使われている。

マイクロコンピュータは多数のレジスタを持ち、半導体メモリやディスク・メモリのような高密度の記憶媒体を利用する。メモリは読み出し専用メモリ(ROM)とランダム・アクセス・メモリ(RAM)に分けられる。ROMにはシステムの制御プログラムが格納され、RAMにはシステムの動作パラメータやユーザーの処理プログラムが格納される。

マイコン数値制御装置の動作原理はハードウェア数値制御装置と似ているが、一般的なハードウェアを使用し、ソフトウェアの変更によって異なる機能を実現するため、より柔軟で経済的である。

(3) サーボシステム

サーボシステムはCNCシステムの重要なコンポーネントで、サーボドライブモーターとサーボドライブ装置で構成されている。CNCシステムからの指令を実行する役割を担っている。

サーボシステムは、CNCシステムから指令情報を受け取り、指令情報の要求に従って工作機械の可動部を駆動し、動作させる。その結果、ワークピースが要求された仕様に合うように加工される。

指令情報はパルス情報で表される。各パルスによる工作機械の可動部の変位は、パルス等価と呼ばれる。機械加工における一般的なパルス当量には、0.01mm/パルス、0.005mm/パルス、0.001mm/パルスなどがある。現在、NCシステムのパルス当量は一般的に0.001mm/パルスです。

サーボシステムの品質は、CNC加工の速度、位置、精度に直接影響し、CNC工作機械の重要な構成要素となっている。サーボ機構に使用される駆動装置は、CNCシステムによって異なる。

オープン・ループ・システムにはステッピング・モーターや電気油圧パルス・モーターが使われることが多く、クローズド・ループ・システムには広速度DCモーターや電気油圧サーボ・ドライブが使われる。

(4) 補助制御システム

補助制御システムは、数値制御装置と工作機械の機械および油圧コンポーネントを接続する強力な電流制御装置です。数値制御装置から、主動作速度の変更、工具の選択・交換、補助装置の動作などの指令信号を受信します。必要な処理、論理判断、電力増幅を行った後、対応する電気、油圧、空圧、機械部品を直接駆動し、さまざまな指定動作を完了させる。さらに、いくつかのスイッチ信号は、補助制御システムを通じて、さらに処理するために数値制御装置に伝送されます。

(5) 機械本体

機械本体は、CNC工作機械の中心的な部品であり、基本的な大型部品(ベッドやベースなど)と様々な可動部品(作業台、ベッドサドル、主軸など)から構成される。様々な切削加工を行う機械部品であり、従来の工作機械を改良したものである。

このCNC工作機械には、次のような特徴がある:

CNC工作機械の設計は、従来の手動工作機械と比較して、外観、全体的な配置、部品構成、操作機構の変更など、大きな変化を遂げてきた。

これらの変更は、CNC工作機械のニーズに対応し、そのユニークな機能を効果的に活用することを目的としている。

その結果、CNC工作機械の設計に対する斬新なアプローチを確立しなければならない。

現在、さまざまな CNC工作機械の種類 構造も機能も異なる。それらは以下の方法によって分類することができる。

CNC工作機械は、その運動軌跡に基づいて、点制御、直線制御、輪郭制御の3つのカテゴリーに分類することができる。

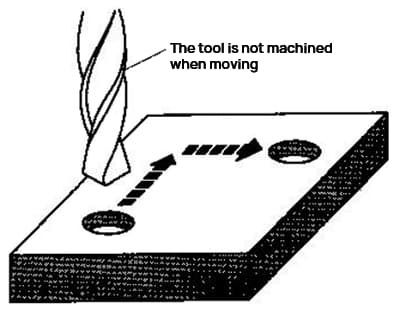

(1) ポイントコントロールCNC工作機械

位置決め制御(Point-to-Point Control)は、ある位置から別の位置へ可動部品を正確に位置決めするために使用される技術です。このタイプの制御の主な特徴は、可動部品の正確な位置決めのみに焦点を当て、移動中の軌道に対する厳密な要件がないことです。移動と位置決めの過程では何の処理も行われない。

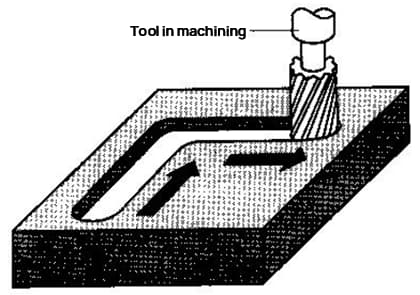

可動部品の移動と位置決め時間を最短にするため、工具はあるポイントから別のポイントへ素早く移動し、目標位置に近づくにつれて速度を下げ、正確な位置決めを保証します。このプロセスを図1-3に示す。

ポイント・ツー・ポイント制御は、CNC三次元中ぐり盤、CNCボール盤、CNCスポット溶接機などの工作機械で一般的に使用されています。 CNC曲げ加工 機械である。この種の制御に使用される数値制御装置は、ポイント・ツー・ポイント制御数値制御装置として知られている。

(2) ストレートカット制御CNC工作機械

ストレートカット制御は、パラレルカット制御とも呼ばれ、CNC工作機械で使用される技法で、2点間の動きが直線であることを保証し、移動速度を制御するために使用される。この種の制御は、2点間の移動中に切削を行う場合に必要となる。

ストレートカット制御CNC工作機械の特徴は、関連する2点間の正確な位置を制御するだけでなく、移動の速度と軌跡も制御することである。軌跡は通常、各軸に平行な直線セグメントで構成される。

ポイント・ツー・ポイント制御のCNC工作機械に比べて、ストレートカット制御のCNC工作機械は、移動中に座標軸に沿って切削する機能が追加され、より高度な補助機能を備えている。

ストレート・カット・コントロールの処理を図 1-4 に示す。

図1-3 ポイントコントロール処理の模式図

図1-4 リニア制御処理の模式図

ストレートカット制御を利用するこの種の工作機械には、CNC座標旋盤、CNC研削盤、CNC中ぐりフライス盤などがある。これに対応する数値制御装置は、ストレートカット制御数値制御装置と呼ばれる。

(3)輪郭制御CNC工作機械

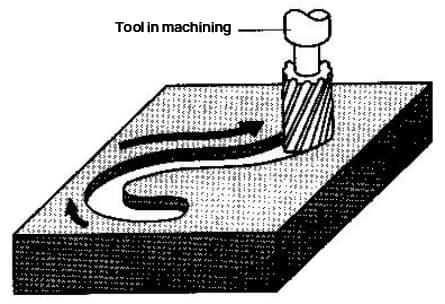

連続制御としても知られる輪郭制御は、ほとんどのCNC工作機械で一般的に見られる機能です。このタイプの制御の特徴は、複数の軸を同時に制御できることと、補間機能を使用することです。

輪郭制御CNC工作機械は、加工中の工具の位置と速度を制御するだけでなく、あらゆる形状の曲線やサーフェスを加工する機能を備えている。

コンター・コントロールの処理を図1-5に示す。

図1-5 輪郭制御処理の模式図

CNC座標旋盤、CNCフライス盤、マシニングセンターは、輪郭制御を利用する工作機械の一例である。これに対応する数値制御装置は、コンター・コントロール装置と呼ばれる。

ポイント・トゥ・ポイント制御装置やストレート・カット制御装置に比べ、コンター制御装置はより複雑で、より高度な機能を備えている。

サーボシステムの分類により、CNC工作機械はオープンループ制御、クローズドループ制御、セミ・クローズドループ制御の3種類に分けられる。

関連記事 オープンループとクローズドループ:その違いを解説

(1) オープンループ制御CNC工作機械

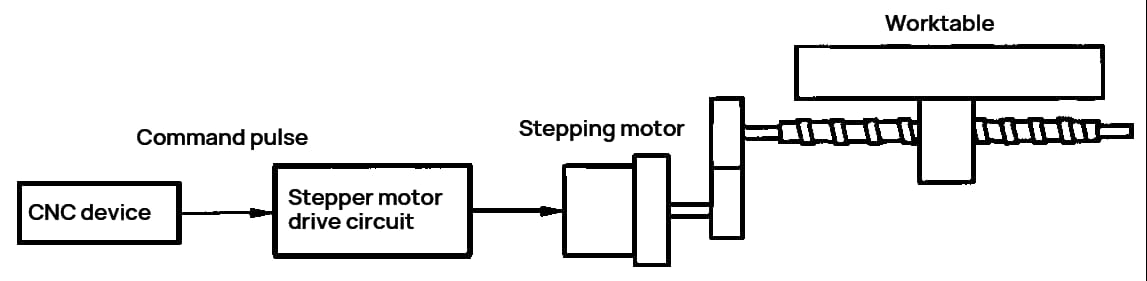

オープンループ制御のCNC工作機械は通常、位置検出コンポーネントを持たず、サーボドライブコンポーネントは通常ステッピングモーターです。数値制御装置から送られる各送りパルスを受信すると、パルスは増幅され、ステッピングモーターを一定角度だけ回転させ、機械的な伝達によってワークテーブルを動かします。

オープン・ループ・サーボ・システムを図1-6に示す。このシステムには制御対象からのフィードバック値がなく、その精度はステッピングモーターのステップ精度と機械的伝達の精度に完全に依存する。制御回路がシンプルで調整が容易であるにもかかわらず、システムの精度は限定的であり、通常は±0.02mmまでである。このタイプのシステムは、小型または経済的な価格のCNC工作機械で一般的に使用されています。

図1-6 オープンループサーボシステム

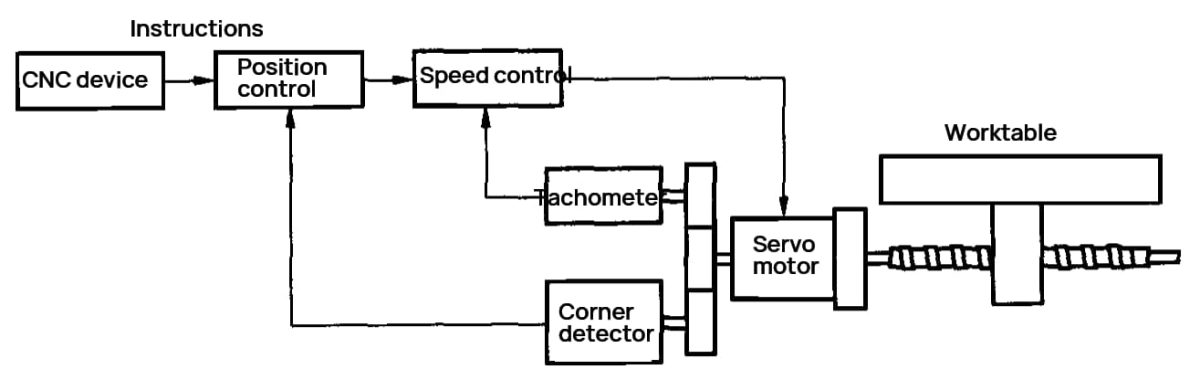

(2) クローズドループ制御CNC工作機械

クローズドループ制御のCNC工作機械は通常、位置検出素子を備えており、いつでもワークテーブルの実際の位置を検出し、この情報をCNC装置にフィードバックすることができる。CNC装置は次に、実際の位置と設定された指令値とを比較し、その差を使用して、差がゼロになるまでサーボモーターを制御する。

これら 工作機械の種類 は通常、DCサーボモーターまたはACサーボモーターで駆動される。位置検出素子には、リニアグレーティング、マグネチックグレーティング、同期インダクタなどがある。クローズドループサーボシステムを図1-7に示す。

図1-7 閉ループサーボシステム

クローズドループサーボシステムの動作原理から、システムの精度は主に位置検出装置の精度に依存することがわかる。理論的には、このシステムは、伝達部品の製造における誤差がワークの加工に与える影響を完全に排除することができ、高い加工精度につながります。

しかし、クローズドループサーボシステムの設計と調整は難しい。リニア変位検出素子は比較的高価であり、主に高精度が要求される中ぐり盤やフライス盤、超精密旋盤、マシニングセンタで使用される。

(3)セミ・クローズド・ループ制御CNC工作機械

セミ・クローズド・ループ制御のCNC工作機械には、通常、サーボモータの軸またはボールねじの端に位置検出エレメントが取り付けられている。このシステムは、工作機械の変位を直接フィードバックするのではなく、サーボシステムの回転角度を検出する。この情報をCNC装置にフィードバックして指令と比較し、その差でサーボモーターを制御する。セミ・クローズド・ループ・サーボ・システムを図1-8に示す。

図1-8 セミ・クローズド・ループ・サーボ・システム

セミクローズドループサーボシステムは、そのフィードバック信号がモータシャフトの回転から取り出されるため、フィードバックループの外側にある機械的伝達装置や、その剛性や断続性などの非線形要因がシステムの安定性に影響を与えないというデバッグ上の利点がある。

しかし、工作機械の位置決め精度は、主に機械的な伝達装置の精度に依存している。このため、最近の数値制御装置には、ピッチ誤差や断続性を補正する機能が備わっている。つまり、伝達装置のすべての部分について非常に高い精度を持つ必要はなく、補正によってほとんどのユーザーにとって許容できるレベルまで精度を向上させることができる。

さらに、直線変位検出装置は角変位検出装置よりも高価である。したがって、高い位置決め精度や長い移動距離を必要とし、ボールねじを使用できない大型工作機械を除き、大半のCNC工作機械はセミクローズドループサーボシステムを利用している。

CNC工作機械は、加工目的によってさまざまなタイプに分類される。以下のようなものがある。 金属切断 CNC工作機械、金属成形CNC工作機械、CNC特殊加工機など。

(1) 金属切削用CNC工作機械

金属切削用のCNC工作機械には旋盤がある、 ボーリング 機械、フライス盤、研削盤、中ぐり盤、マシニングセンター。

切削加工用の工作機械がいち早く開発された。

今日、さまざまな種類のマシンがあり、それぞれが独自の機能を備えている。

マシニングセンタは自動工具交換機能を備えている。

これらの工作機械は、10本から100本のカッターを収納できるアイランド・マガジンを備えている。

その主な利点のひとつは、ワークを一度にクランプできるため、複数の工程を一度に完了できることだ。

生産効率をさらに高めるために、加工とロード・アンロードを同時に行うために交換可能なデュアルワークテーブルを備えたマシニングセンターもある。

(2) CNC工作機械 メタルフォーミング

金属成形用のCNC工作機械には、ベンディングマシン、複合プレス、ロータリーヘッドプレスなどがある。

この種の工作機械の開発はその後始まったが、現在急成長を遂げている。

(3) CNC特殊加工機

CNC特殊加工機には、ワイヤーカット機、放電加工機などがある、 フレームカット 機械、レーザー切断機などがある。

(4) その他のCNC工作機械

他の種類のCNC工作機械には、三次元測定機(CNC CMM)などがある。

CNC工作機械は、主な技術パラメーター、機能指標、およびCNCシステム内の主要コンポーネントの機能レベルに基づいて、低、中、高の3つの等級に分類することができる。

中国では、CNC工作機械も全機能型、汎用型、経済型に分類される。

これらの分類の基準は相対的なものであり、時代とともに変化している。一般的には、以下のような要素に基づいて評価される:

(1) 制御系CPUのグレード

低級CNCシステムは通常8ビットCPUを採用し、中級および高級システムは16ビットまたは64ビットCPUを採用している。現在では、64ビットCPUを採用するCNCシステムもある。

(2) 分解能と送り速度

分解能とは、変位検出装置で検出できる変位の最小単位を指す。分解能が高いほど検出精度が高くなりますが、これは検出装置の種類と製造精度によって決まります。

一般的に解像度は10μmと言われている。

低級CNC工作機械の場合、送り速度は通常8~10m/minで、分解能は1μmである。中級CNC工作機械の場合、送り速度は10~20m/min、分解能は0.1μm。高級CNC工作機械の場合、送り速度は15~20m/min、分解能は0.1μmである。

一般に、分解能は工作機械に要求される加工精度よりも少なくとも1桁高いことが推奨される。

(3) サーボシステムタイプ

一般的に、低級CNC工作機械はオープンループとステッピングモーターの送りシステムを利用し、中級から高級CNC工作機械はセミ・クローズドループかクローズドループのDCサーボかACサーボシステムを採用している。

(4) 座標連結軸数

リンク軸の数は、CNC工作機械の等級を分類する基準としてよく使用される。

同時に制御される軸の数に基づいて、CNC工作機械は、2軸リンク、3軸リンク、2.5軸 リンケージ(3軸システムで常時リンクできるのは2軸のみで、残りの軸はポイント制御またはリニア制御)、4軸リンケージ、5軸リンケージなど。

低級CNC工作機械は通常、最大2軸の連動軸を持ち、中級から高級CNC工作機械は通常、3軸から5軸の連動軸を持つ。

(5) 通信機能

低グレードのCNCシステムには、一般的に通信機能がない。ミッドレンジCNCシステムは、RS-232CまたはDNC(Direct Numerical Control)インターフェイスを持つことができる。ハイエンドのCNCシステムは、製造自動化プロトコル(MAP)通信インターフェースとネットワーク機能を備えている場合があります。

(6) 表示機能

ローグレードのCNCシステムは、一般的に、シンプルなデジタル管ディスプレイやモノクロCRTキャラクタディスプレイのような、限られたディスプレイオプションを持っています。ミッドレンジCNCシステムは、文字表示だけでなく、2次元グラフィックス、ヒューマン・マシン・インターフェース、ステータス表示、自己診断機能を含む、より高度なCRTディスプレイを備えている。ハイエンドのCNCシステムは、3Dグラフィックス表示とグラフィックス編集機能を備えている場合もある。

NC装置の構成により、ハードワイヤー式CNC装置とソフトワイヤー式CNC装置の2種類に分類できる。

(1) ハードワイヤーCNCシステム

ハードワイヤード数値制御システムは、ハードワイヤード数値制御装置を利用する。入力処理、補間動作、制御機能はすべて専用の固定された組み合わせ論理回路によって実現される。工作機械によって組み合わせ論理回路は異なる。制御機能や演算機能を変更したり、増やしたり、減らしたりするためには、数値制御装置のハードウェア回路を変更する必要があり、汎用性や柔軟性に欠け、製造サイクルが長くなり、コストが高くなる。1970年代前半以前のほとんどのCNC工作機械がこれに該当する。

(2) フレキシブルワイヤーCNCシステム

フレキシブルワイヤ数値制御システムは、コンピュータ数値制御システムとしても知られ、フレキシブルワイヤ数値制御装置を利用している。この装置のハードウェア回路は、マイクロコンピュータと一般的または特殊な大規模集積回路で構成されている。

数値制御工作機械の機能の大部分は、システム・ソフトウェアを通じて実行されるため、次のようなさまざまなシステム・ソフトウェアが存在する。 数値制御工作機械 を備えている。システム機能を変更、追加、縮小する場合、ハードウェア回路を変更する必要はなく、システム・ソフトウェアを調整するだけでよいため、システムの柔軟性が向上する。また、ハードウェア回路が普遍的であるため、大量生産が容易で、品質と信頼性が向上し、製造サイクルが短縮され、コストが削減される。

1970年代半ば以降、マイクロエレクトロニクス技術の進歩、マイクロコンピュータの出現、集積回路の絶え間ない改良により、コンピュータ数値制御システムの継続的な発展と改良がもたらされた。現在、ほとんどすべての数値制御工作機械は、フレキシブルワイヤー数値制御システムを利用している。

従来の工作機械に比べ、CNC工作機械は、電気機械部品を統合した高効率の自動機械である。CNC工作機械は、次のようなユニークな加工特性を持っている:

(1) 幅広い適応性と高い柔軟性

NC工作機械が別の対象物を加工する必要がある場合、修正した加工プログラムを入力するだけで加工を開始できる。場合によっては、プログラムの一部だけを変更したり、特定の命令を使用したりするだけでも、加工に成功することがある。例えば、形状は同じだが寸法が異なる部品は、「ズーム機能」命令を使用して加工することができる。

これにより、一品生産、少量生産、多品種生産、製品改良、新製品の試作に大きな利便性がもたらされる。また、生産準備や試作サイクルを大幅に短縮することができる。

(2) 高い加工精度と安定した品質

数値制御工作機械は、デジタルサーボシステムを利用し、数値制御装置にパルスを出力させ、その結果、サーボアクチュエータによって0.1~1μmの精度で対応する変位(パルス等価と呼ばれる)が生じる。

工作機械のトランスミッションリードスクリューは、間欠補正機能を備えており、クローズドループシステムによってピッチとトランスミッションの誤差を制御できるため、高い加工精度が得られる。

例えば、精密マシニングセンタの位置決め精度は通常、長さ300mmあたり(0.005~0.008)mm、繰り返し精度は0.001mmである。

さらに、CNC工作機械は優れた構造剛性と熱安定性を誇り、高い製造精度を保証する。

自動加工モードは、オペレーターによるミスの可能性を排除し、安定した加工品質と高い認定率を実現します。また、同じバッチで加工された部品は、一貫した幾何学的寸法が保証されます。

CNC工作機械は多軸リンクが可能であり、従来の工作機械では困難、あるいは不可能であった複雑な曲面加工が可能である。

(3) 高い加工生産性

CNC工作機械は、最適な加工パラメータを選択できるため、複数の工程を連続的に加工できる。

また、マルチマシンの監督も可能だ。

加速と減速の対策を実施することで、工作機械の可動部は素早く移動し、位置を特定できるため、加工プロセス中のアイドル時間を大幅に短縮できる。

(4) 優れた経済効率が得られる

CNC工作機械は、各部の減価償却費、メンテナンス費、消費電力などの設備コストが高いにもかかわらず、生産効率が高く、単品または小ロット生産時の線引き、工作機械の調整、加工検査などの補助作業の時間を節約し、最終的に直接生産コストを削減する。

CNC工作機械の安定した加工精度は、スクラップ率を低減し、生産コストをさらに削減する。

CNC工作機械の性能特性は、その応用範囲を決定する。

NC加工の場合、加工対象物はその適性から3つのグループに大別される。

(1) 最適なクラス

高い加工精度が要求され、複雑な形状や構造を持つ部品、特に複雑な曲線や表面形状を持つ部品や、遮るもののない内部空洞を持つ部品は、従来の工作機械では加工、試験、品質保証が困難でした。

フライス加工、ドリル加工、リーマ加工、スポットフェーシング、タップ加工など、複数の工程を1回のクランプで完了させる必要があるこれらの部品は、特にCNC工作機械に適している。

(2) より適応性が高い

ブランクとして入手するのが困難で、スクラップにもできない高価な部品は、従来の工作機械で加工する際に困難を伴う。工作機械の調整、オペレーターの技量、作業条件などの要因により、不良品やスクラップが発生しやすい。

信頼性の高い結果を得るためには、これらの部品をCNC工作機械で加工することをお勧めします。

生産効率が低く、労働集約度が高く、安定した品質を維持するのが難しい部品は、一般的に従来の工作機械で加工される。

これには、寸法の一貫性が重要であるため、修正比較や性能試験に使用される部品や、多品種、多仕様、単一部品、小ロット生産用の部品が含まれる。

(3) 適応不能

手作業による位置合わせが必要な部品は、大まかな基準線を用いて加工または位置決めを行う。

オンライン検出システムのないCNC工作機械は、部品の位置座標を自動的に検出して調整し、安定した加工代を確保することができる。

特定の装置で、あるいはテンプレートやサンプルに従って実行しなければならない部品や加工要件も、CNC工作機械に適している。

CNC工作機械の性能が向上し、コストが下がり、機能が強化されるにつれて、CNC加工に使用される工具や補助工具の継続的な改良とCNC加工技術の進歩とともに、CNC工作機械は、その高い自動化、精度、集中化技術により、大量生産にますます使用されるようになっている。

適応性は相対的なものであり、科学技術の発展とともに変化するものである。

21世紀に入り、知識経済の急速な発展が始まった。伝統的な製造技術や製造方法は大きな変革期を迎えており、製造業の成長を牽引する先進的な製造技術の導入が進んでいる。

こうした先進的な製造技術には、ラピッドプロトタイピング、バーチャル製造技術、フレキシブル製造セル、フレキシブル製造システムなどがあり、近年徐々に導入が進んでいる。

需要の多様化と製品ライフサイクルの短縮化により、部品や製品のバッチサイズが小さくなり、納期が短縮された。

このような市場の変化に対応するため、1980年代後半には、CAD/CAM、データ処理、CNC、レーザーセンシング技術の全面的な発展を基盤として、ラピッド・プロトタイプ製造または「ラミネート製造」技術と呼ばれる高度な部品プロトタイプ製造技術が開発された。

ラピッドプロトタイピングは、バーチャルマニュファクチャリング技術とともに、未来の製造業の2本柱の1つと考えられている。

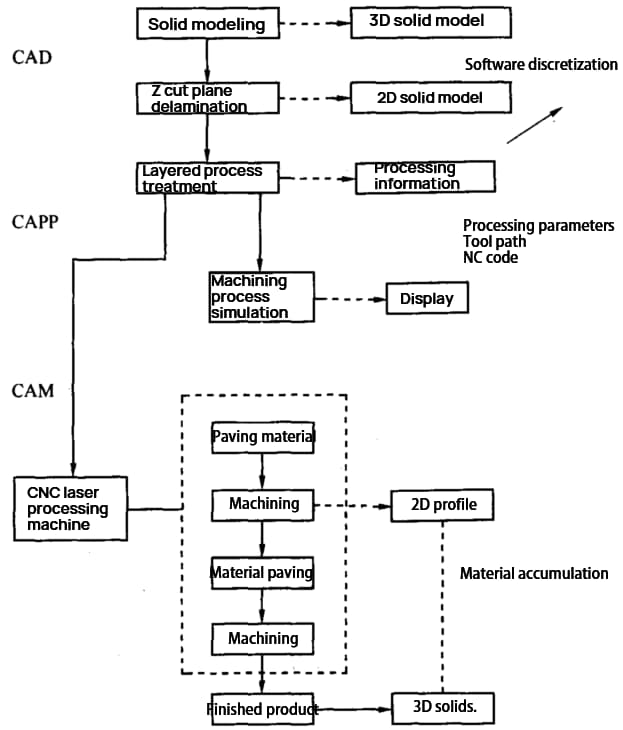

(1) ラピッドプロトタイピングの基本原理

ラピッドプロトタイピングは、CAD技術と数値制御技術を組み合わせたシステム技術である、 レーザー加工技術そして、部品設計から3Dソリッドプロトタイプ製造までの統合を実現する材料技術。

ソフトウェアによる離散化と材料集積の原理を利用して部品を形成する。

ラピッド・プロトタイプ製造の原理を図1-9に示す。

図1-9 ラピッド・プロトタイプの製造原理

具体的なプロセスは以下の通り:

部品の3Dサーフェスまたはソリッドモデルを設計するためにCADソフトウェアを利用する。

工程要件に基づき、CADモデルをZ方向などの指定座標方向に特定の厚みで断面化し、各断面の2次元平面情報を生成する。

各層は通常0.05から0.厚さ5mm0.1mmは、スムーズで効率的なプロトタイプを確保するためによく使われる値である。

レイヤー情報を処理し、加工パラメータを選択すると、システムが自動的に工具移動経路と NC 加工コードを生成します。

加工工程のシミュレーションにより、NC コードの正しさを確認する。

数値制御装置は、レーザービームやその他のツールの動きを正確に制御し、現在の加工層(二次元)上の輪郭走査によって適切な断面形状を加工します。

新しい成形材料の層が追加され、部品全体が加工されるまで次の加工工程が行われる。

ラピッドプロトタイピング・プロセスは、3Dから2D(ソフトウェアの離散化)へ、そして2Dから3D(材料の集積)へと進行すると見ることができる。

ラピッドプロトタイピングは、オリジナルデザインを実際の部品として素早く生成するだけでなく、実際の部品を素早く複製することもできます(拡大、縮小、修正を含む)。

(2) ラピッドプロトタイピング技術の主なプロセス方法

光硬化固形成形法(LSL 法)

LSL工法は、各種樹脂を成形材料とし、He-Cdレーザーをエネルギー源とするラピッドプロトタイピング工法で、樹脂硬化が最大の特徴である。

積層造形(LOM)

LOM法では、フィルム、プラスチックフィルム、複合材料などのシート状素材を素材とし、CO2レーザーをエネルギー源とし レーザー切断 層の輪郭を形成する。加熱と加圧によって層が接着され、最終的な部品の形状が形成される。

この方法は使用できる素材の範囲が広く、費用対効果も高い。

選択的レーザー焼結製造法(SLS 法)

SLS法は、金属、セラミック、ワックスパウダー、プラスチックなどさまざまなパウダーを使用し、CO2高出力レーザーでパウダーをブロック状に焼結するまで加熱する。粉末はローラーで舗装される。

この方法は、直接使用できる金属部品の加工に使用できる。

溶融積層造形(FDM)法

FDM法は、ワックスワイヤーを原料とし、電気加熱によってワックスワイヤーを溶かして液状にする。その後、ワックス液は指定された位置に堆積され固定され、部品は層ごとに加工される。

この方法は汚染が少なく、リサイクルも可能である。

(3) ラピッドプロトタイピングの特徴

ラピッドプロトタイピング手法の特徴は以下の通り:

その結果、ラピッドプロトタイピングの手法は、主に新製品開発、ラピッドシングルプロトタイピング、ラピッドプロトタイピングに用いられている。 小ロット部品 製造、複合部品製造、金型設計・製造、難加工材料部品の加工・製造。

バーチャル・マニュファクチャリング・テクノロジーは、シミュレーション技術とバーチャル・リアリティ技術によって、企業のすべての生産・操業活動をモデル化するコンピュータ支援技術である。コンピュータ上でバーチャルな製品設計を可能にする。

このテクノロジーは、加工・製造、計画、生成、スケジューリング、オペレーション管理、コスト・財務管理、品質管理、マーケティングなど、企業のあらゆる機能を網羅することができる。

システムから最適なオペレーション・パラメータが得られれば、それに従って企業の物理的なオペレーションを実行することができる。バーチャル・マニュファクチャリングには、設計と加工プロセスの両方のシミュレーションが含まれる。

バーチャル・マニュファクチャリングの核心は、一般的なシミュレーション技術の拡張であり、シミュレーション技術の最高段階を示すものである。バーチャル・マニュファクチャリングの鍵はシステム・モデリング技術であり、現実の物理システムをコンピュータ環境におけるバーチャルな物理システムにマッピングし、現実の情報を用いてバーチャルな情報システムを構築する。

バーチャル製造は、プロセスがバーチャルであり、生産される製品がビジュアルまたはデジタルであるため、(コンピュータの電力消費を除けば)エネルギーやリソースを消費しない。バーチャル製造システムのアーキテクチャを図1-10に示す。

図1-10 仮想製造システムのアーキテクチャ

図1-10に示すように、システムモデリングツールは、現実の物理システムと現実の情報システムを、コンピュータ環境における仮想の物理システムと仮想の情報システムにマッピングする。そして、シミュレータやバーチャルリアリティシステム、プロセスシミュレーション、企業運営状態シミュレーションなどを用いて、設計プロセスや設計結果をシミュレーションします。最終的な成果物は、ユーザーの要求と企業運営に最適なパラメータを満たす高品質のデジタル製品である。

最適なパラメーターを用いて企業運営プロセスを調整することで、企業は最適な状態を維持し、最終的に高品質の物理的製品を市場に生産する。

中国の関連規格では、フレキシブル生産システム(FMS)は、CNC加工設備、物流保管・輸送設備、コンピュータ制御システムで構成される自動生産システムと定義されている。製造タスクの完了や生産環境の変化に迅速に対応できる複数のフレキシブル製造セルを含み、多品種、中量、小ロット生産に適している。

海外の専門家は、FMSをより直感的な定義として、少なくとも2台の工作機械、物流保管・輸送システム一式(積み下ろしの自動化を含む)、およびコンピューター制御システムからなる製造システムとしている。ソフトウェアを変更するだけで、さまざまな部品を生産することができる。

FMSには通常、処理システム、物流システム、情報フローシステム、補助システムが含まれる。

(1) 処理システム

加工システムは、あらゆる種類のワークをあらゆる順序で自動的に加工し、工具やカッターを自動的に交換するように設計されている。主にCNC工作機械とマシニングセンタで構成される。

(2) 物流システム

ロジスティクスとは、FMS(フレキシブル製造システム)における材料の流れを指す。FMS内で流れる材料には、ワーク、工具、治具、切屑、切削液などが含まれる。

ロジスティクス・システムは、FMSにおけるこれらの材料の輸入から輸出までの自動識別、保管、分配、輸送、交換、および管理を担当する。自動搬送台車、立体倉庫、中央工具倉庫などがあり、主に工具と工作物の保管と搬送を容易にする。

(3) 情報フローシステム

情報フローシステムは、FMSの処理およびロジスティクスプロセスを制御、調整、スケジュール、監視、管理する。コンピュータ、産業用制御コンピュータ、プログラマブル・コントローラ、通信ネットワーク、データベース、および関連する制御・管理ソフトウェアで構成される。

FMSの中枢であり生命線であり、さまざまなサブシステムをつなぐ役割を果たす。

(4) 補助システム

補助システムには、洗浄ワークステーション、検査ワークステーション、切り屑除去装置、バリ取り装置などがあり、これらはすべてFMSコントローラの制御下にあり、FMSの機能を果たすために加工システムやロジスティクス・システムと協調して動作する。

FMSは、複雑な形状、中程度の精度、中程度のバッチサイズの部品加工に最適です。FMSの設備はすべてコンピュータ制御されているため、加工対象を変更する際に制御プログラムを変更するだけでよく、システムの柔軟性が高く、市場のダイナミックで変化するニーズに適しています。

フレキシブル・マニュファクチャリング・セル(FMC)は、フレキシブル・マニュファクチャリング・システム(FMS)の小型版と考えることができる。通常、1台または2台のマシニングセンターを備え、トレイマガジン、自動トレイ交換装置、小型ツールマガジンを装備しています。

FMCは、中程度の複雑さを持つ部品の加工が可能です。

FMCは、FMSに比べて複雑性が低く、小規模で、投資額が少なく、信頼性の高い運用が可能であるため、自動製造の有望な形態であり、FMSの発展方向でもある。さらに、FMCをFMSに接続して機能を拡張することも容易です。