製造業のダイナミックな世界において、CNCマシンは原材料から複雑なデザインを生み出す方法を変えました。このブログでは、CNCマシニングの魅力的な領域を掘り下げ、現代産業におけるその極めて重要な役割に焦点を当てます。CNCマシンが高品質の生産に欠かせない、精度、自動化、多用途性について学びましょう。CNCマシンの基本的な操作方法から、従来のツールに対する利点まで、CNCテクノロジーが今日の製造工程のバックボーンとなっている理由をご覧ください。工業生産の未来を牽引する最先端のイノベーションを探求する準備を整えてください。

工作機械が他の機械と異なるのは、機械を製造するためだけでなく、工作機械そのものを製造するためにも使用されるという点である。

そのため、「産業用工作機械」または「工具機械」とも呼ばれる。

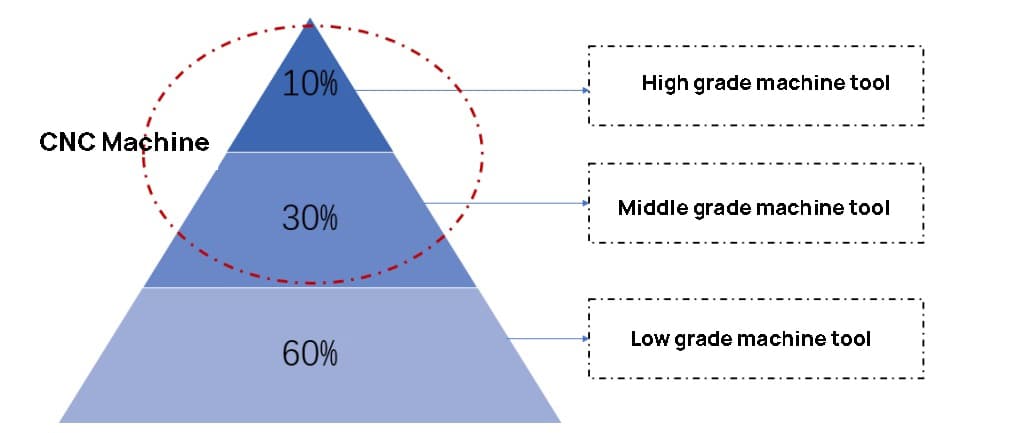

工作機械業界では 数値制御工作機械 は通常、軸の数に基づいて分類される。

軸未満のものを低級工作機械、3~5軸のものを中・高級工作機械、5軸以上のものを高級工作機械とする。

産業界では、伝統的な生産設備と近代的な生産設備の区別は、伝統的な工作機械と、近代的な生産設備の区別として一般的に捉えられている。 CNC工作機械.

工作機械は製造業の生産設備である。

高い加工精度と微細な加工を必要とする部品 表面粗さ 工作機械は、製造業と国民経済の成長にとって極めて重要な要素である。

個々の工作機械、特にCNC工作機械の知的化と自動化は、この分野の方向性である。 工作機械工業.その高精度、精巧さ、スピード、多用途性、知性は現代産業の象徴である。

現代の設備産業は、次のような特徴を持つ極端な製造業へと移行している:

電子情報技術の進歩に伴い、工作機械業界は電気機械統合の時代を迎え、CNC工作機械はその代表的な製品となっている。

CNC工作機械は、プログラム制御システムを備えた自動機械であり、複雑、精密、小ロット、多品種の部品の加工問題を解決することができる。

フレキシブルで効率的な自動機械であり、現代の工作機械制御技術の発展方向を体現している。

プログラム制御システムを備えた工作機械は、コンピュータ数値制御(CNC)機械と呼ばれる。

制御システムは、制御コードまたはその他の記号命令で関連プログラムを処理し、復号化によってコード化された数値に変換し、情報キャリアを使用して数値制御装置に入力する。

そして、数値制御装置が計算や加工を行い、工作機械の動作を制御するためのさまざまな制御信号を送り、図面で指定された必要な形状やサイズに合わせて自動的に部品を加工する。

CNC工作機械は、機械、オートメーション、コンピューター、マイクロエレクトロニクスなどの技術を統合し、複雑で精密な小ロット部品の加工問題を解決する、柔軟で効率的な自動工作機械である。

CNC工作機械で使用されるセンサには、光電エンコーダ、リニアグレーティング、近接スイッチ、温度センサ、ホールセンサ、電流センサ、電圧センサ、圧力センサ、液面センサ、レゾルバ、インダクタシン、速度センサなどがある。これらのセンサーは主に、位置、直線変位、角度変位、速度、圧力、温度などを検出するために使用されます。

CNCマシンは、加工対象への適応性が高く、加工精度が高く、加工品質が安定し、生産性が高く、信頼性が高く、作業条件を改善することができる。

CNCユニットは、CNC工作機械の操作と監視を担当し、その頭脳の役割を果たす。

CNC工作機械には、従来の工作機械にはない利点がいくつかある:

CNC工作機械での部品加工は、主に加工プログラムに依存するため、通常の工作機械とは異なる。CNCでは、複数の金型や治具を製作したり交換したりする必要がなく、工作機械を頻繁に調整する必要もない。その結果、CNC工作機械は単品や小ロットの生産、新製品の開発に最適で、生産準備サイクルの短縮や工程設備コストの削減に役立つ。

NC工作機械の加工精度は、一般的に0.05-0.1mmに達することができます。デジタル信号によって制御される。NC装置が出力する各パルス信号は、工作機械の可動部をパルス換算で動かしますが、その量は一般的に0.001mmです。NC装置は、工作機械の送り伝達チェーンとねじピッチの逆クリアランスの平均誤差を補正することができるので、比較的高い位置決め精度が得られます。

同じ工作機械で、同じ加工条件、同じ工具、同じ手順で、同じバッチの部品を加工すると、ツールパスが一定になり、部品の一貫性が保たれ、品質が安定する。

CNC工作機械は、部品の加工時間と補助時間を効果的に短縮することができる。CNC工作機械は、主軸回転速度と送り速度の範囲が広く、高い切削量で強力な切削が可能である。CNC工作機械は高速加工の時代となり、可動部品の高速移動と位置決めが生産性の向上につながる。マシニングセンタのツールマガジンと併用することで、1台の機械で複数工程の連続加工が可能となり、半製品工程間の回転時間が短縮され、生産性が向上する。

CNC工作機械は、セットアップ後、プログラムを入力して起動することで、完成まで連続して加工することができる。オペレータは、プログラムの入力、編集、部品の出し入れ、工具の準備、加工状態の監視、部品の検査などを行うだけでよい。これにより、労働強度が大幅に軽減され、工作機械オペレーターの仕事は、より認知的なものへとシフトする。さらに、工作機械は通常統合されており、クリーンで安全な環境を提供する。

CNC工作機械による加工は、加工時間の正確な見積もりや、使用する工具や治具の標準化を可能にする。さらに、コンピュータ支援設計・製造(CAD/CAM)との統合も容易で、現代の統合製造技術の基盤を形成している。

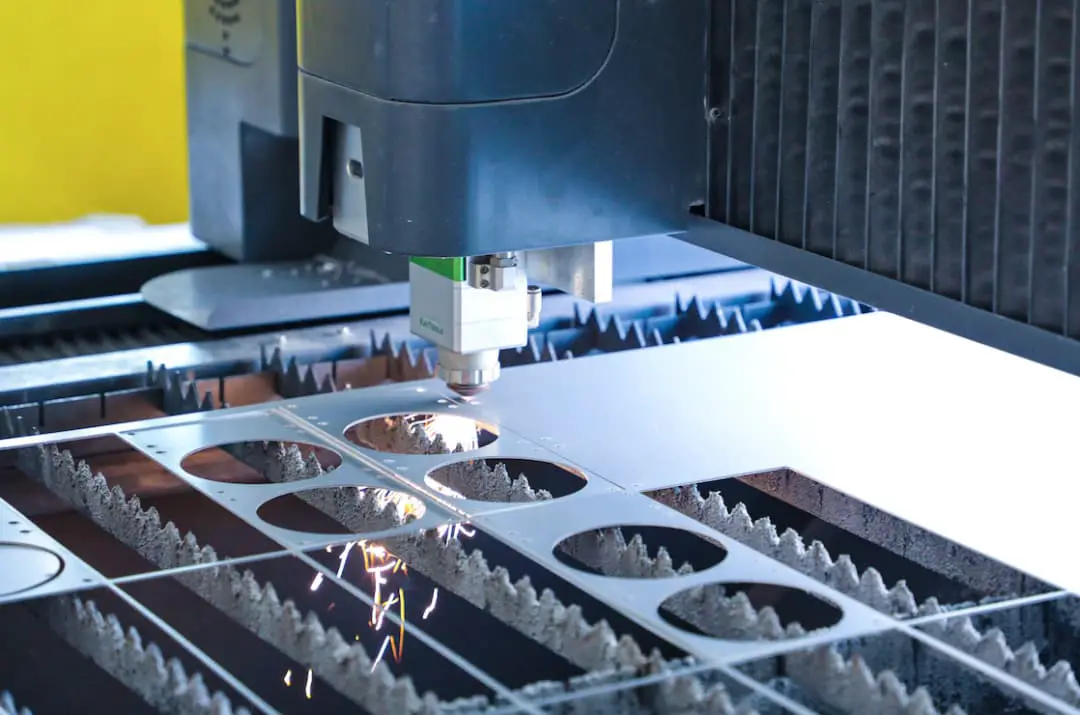

伝統的な金属加工業では、部品の製造には、火花を散らしながらの鋳造、鍛造、溶接のほか、旋盤加工、フライス加工、平面削り、研削加工などがある。日常生活で目にするわずかな形状の金属製品も、私たちが目にするまでに工場で何度も加熱と焼き入れが繰り返されている。

金属部品は機械によって作られる。もともとは工作機械によって完成します。

(1)工作機械からCNC工作機械へ、機械はもはや無脳ではない

工作機械は他の機械の「親機」である。製鉄所で生産される鋼材は、日常生活で目にするような多様な形状ではなく、板やパイプ、インゴットなどの規則的な形状をしている。これらの材料を工作機械を使って様々な形状に加工しなければならない。また、部品によっては高い精度と微細な表面粗さが要求され、工作機械で複雑かつ精密な方法で切削や研削を行わなければならない。

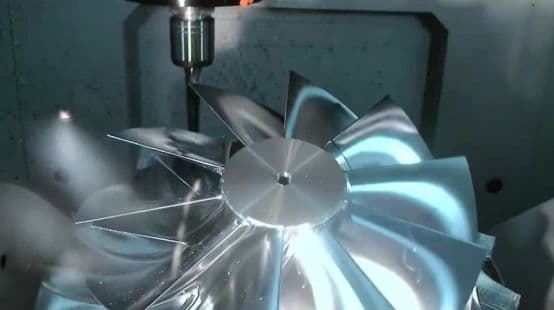

ガスタービン羽根車

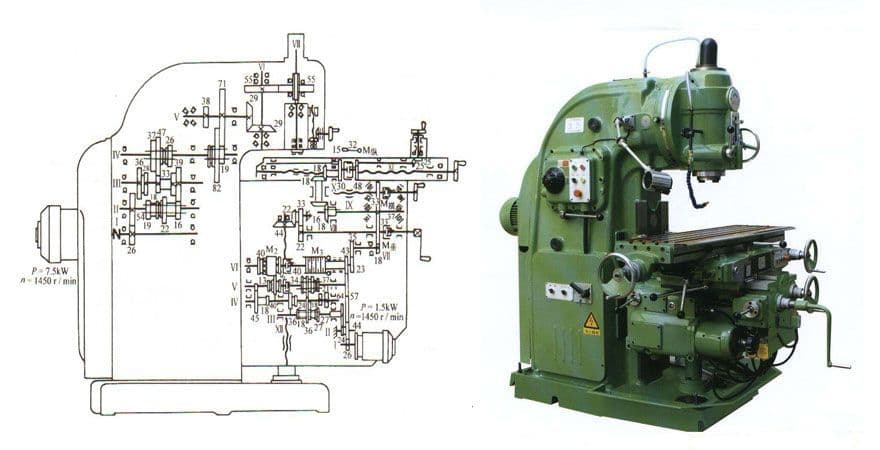

他の機械と同様に、従来の工作機械も動力源、伝達機構、実行装置から構成されている。動力はモータの回転によって供給され、加工されるワークや工具は伝達機構に対して相対的に移動する。切削場所、切削量、切削速度などの切削パラメータは、加工プロセス中にオペレータによって直接制御される。従来の工作機械では、運転中のモーターの回転速度が一定であるため、さまざまな切削速度を実現するために複雑な伝達システムが設計されていた。しかし、現代の設計では、このような複雑な機械はあまり見られない。

X5032立形フライス盤のような従来の工作機械のトランスミッション構造は非常に複雑であった。しかし、サーボモータ技術の発展とCNC工作機械への統合により、モータの速度の直接制御は、便利で、速く、効率的になった。無段変速により 伝送システム が大幅に簡素化され、多くのリンクが省略されている。モーターはアクチュエーターに直接接続され、ダイレクトドライブモードは機械設計の大きなトレンドとなっている。

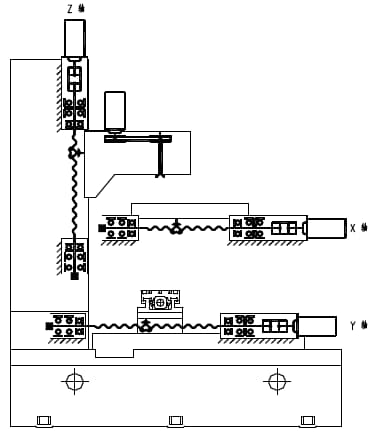

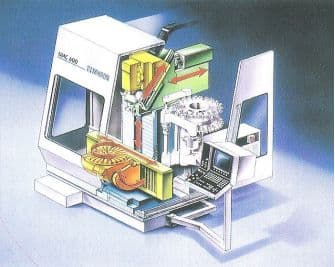

CNC立形フライス盤は、サーボモータのダイレクトドライブ化により、伝達構造が大幅に簡素化された。しかし、多様な形状の部品加工を実現するためには、工作機械が数値制御システムによって複数のモーターを効率的かつ正確に制御する必要もある。数値制御システムのレベルは、CNC工作機械の複雑さと精度、そしてその価値とオペレーターの専門性を決定する。

(2)CNCシステムは何ができるのか?情報を処理し、動力を制御する。

数値制御システムは、数値制御工作機械の頭脳である。

一般的なCNC工作機械の構成

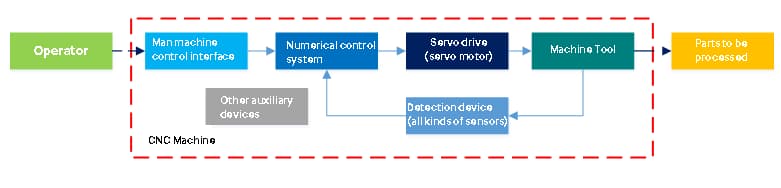

一般的なCNC工作機械の場合、マンマシンコントロールインターフェース、CNCシステム、サーボ駆動装置、工作機械本体、検出装置などのコンポーネントが含まれる。

オペレーターは、コンピュータ支援製造ソフトウェアを使用して、主軸回転数の変更やワークの形状や大きさなど、加工工程で必要な操作を部品プログラムコードで表現する。これらのコードは、マン・マシン・インターフェースを介してNC工作機械に入力される。

NCシステムはこの情報を処理・計算し、サーボモータを制御して部品プログラムの要求に基づいて工具とワークの相対移動を行い、部品の加工を完了する。

CNC工作機械の加工工程

数値制御システムは、さまざまな情報を記憶・処理し、処理した情報を制御信号として後続のサーボモータに伝達する。これらの制御信号の有効性は、曲線・曲面補間演算と工作機械の多軸モーションコントロールという2つのコア技術に基づいている。

(3)パーツ形状が "自由 "すぎる?補間でやっています。

数値制御システムは、制御信号の形で情報を処理し、後続のサーボモーターに伝達する。これらの制御信号の性能は、曲線と曲面の補間と工作機械の多軸モーションコントロールという2つのキーテクノロジーに依存しています。

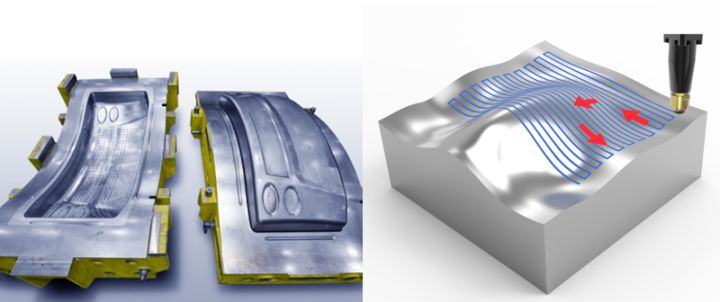

運動の軌跡が解析的に記述できれば、運動全体を複数の座標を持つ独立した運動の合成運動に分解し、モーターを直接制御することができる。しかし、製造工程における部品の多くは、丸でも四角でもない非常に「自由形状」であり、その形状は未知数である。例えば、自動車、船舶、航空機、金型、美術品などの製品は、自由曲面や自由曲面と呼ばれる解析的に記述できない曲線や曲面を持つことが多い。

自由曲面を含む部品

このような「自由な」形状を切り出すための工具とワークの相対運動は、それに応じて複雑なものとなる。操作では、ワークテーブルと工具が設計された位置-時間曲線に従って移動し、指定された時間に指定された姿勢で指定された位置に到達するように制御する必要がある。工作機械は、ワークと工具の間の直線セグメントや円弧などの解析スプライン曲線の相対運動を効果的に扱うことができる。しかし、この複雑な "自由な "動きをどのように扱えばよいのでしょうか?その答えは「補間」にあります。

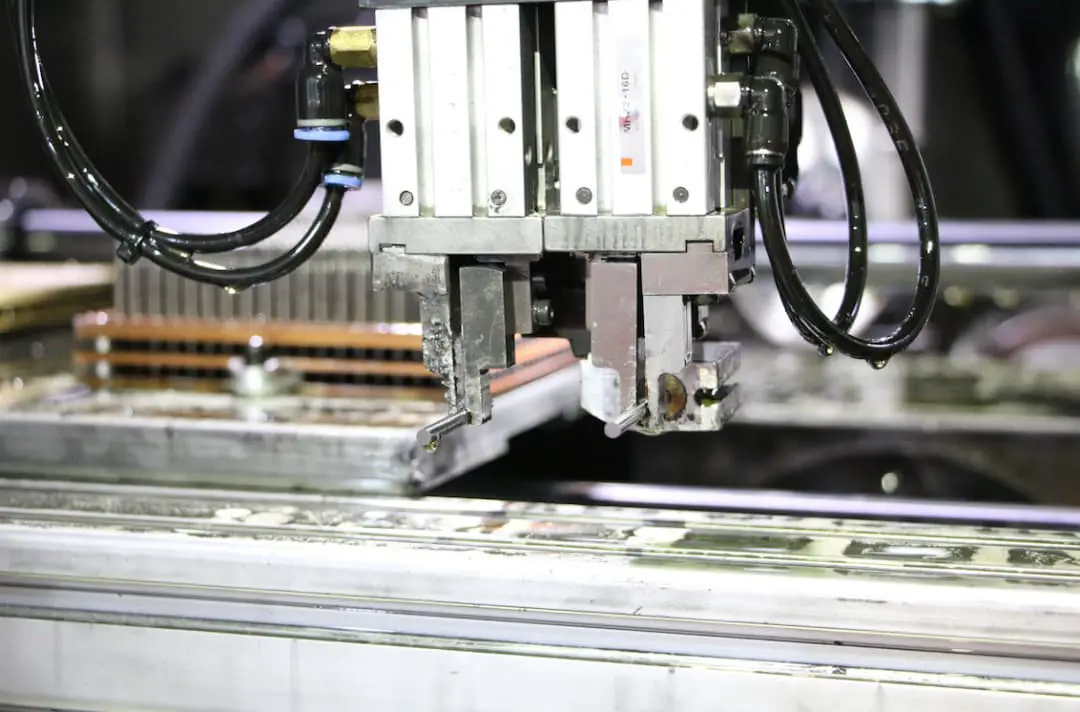

複雑面加工用NC工作機械

CNC工作機械上で工具の動作経路を決定するプロセスは、補間として知られている。これは、指定された速度と経路に基づいて、軌道の既知のポイント間に中間ポイントを追加し、これらのポイントを通過するようにワークピースのテーブルと工具を制御することを含む。中間点は、ラインセグメント、円弧、またはスプラインで接続され、小さなセグメントや円弧を効果的に使用して、目的の曲線やサーフェスを近似します。一般的な補間アルゴリズムには、ポイント・バイ・ポイント比較法とデジタルインクリメント法がありますが、NURBSスプライン補間は、その精度と効率の高さから、ハイエンドのCNC工作機械で好まれています。

(4)ナイフの姿勢が悪くて処理できない?分で5つの座標連結が完了する。

複雑な表面の加工には、理論的な実現可能性だけでなく、工具と加工面の相対的な位置関係も考慮する必要がある。工具の姿勢が不適切な場合、加工面の品質が低下したり、工具が加工部品の構造に干渉したりする可能性があるため、CNC工作機械には、器用さを高めるために、より自由度の高い動きが要求される。

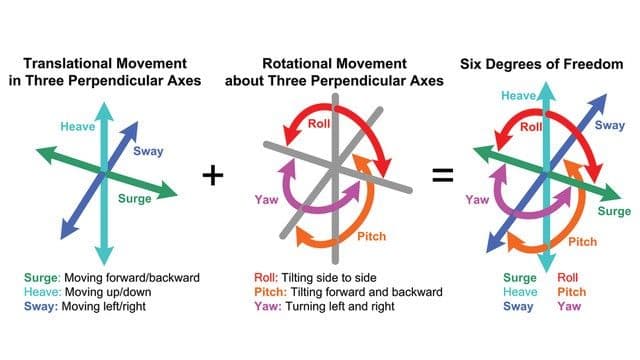

空間の6自由度

3次元空間における相対運動は、並進3自由度、回転3自由度の計6自由度である。X,Y,Z方向の並進自由度に加え、回転自由度を2つ、さらに工具自体の切削のための回転自由度を加えることで、5座標リンクは工具とワークの相対運動のための6自由度をすべて提供し、工具とワークが任意の相対的な位置と姿勢をとることを可能にする。

5座標リンケージ工作機械

図のように、並進自由度は4つあるが、要するにX、Y、Z方向の動きしか実現していない。1自由度は冗長であり、実質的には5座標リンクの工作機械である。

5座標リンク工作機械による複雑曲面加工

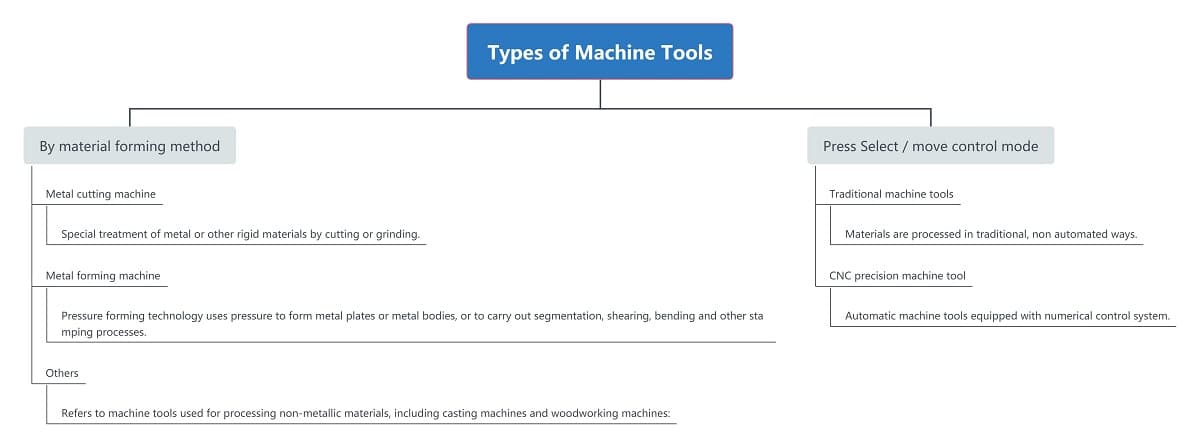

工作機械は、材料の成形方法に基づいて、8つのタイプに分けることができる:

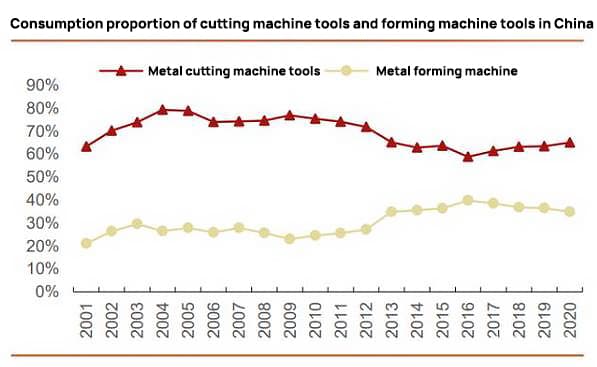

金属切削・成形機は、工作機械の分野で比較的高い割合を占めている。

工作機械は、選択と制御モードによって、伝統的な工作機械とCNC高精度工作機械の2つに分類できる。

CNC高精度工作機械は、CNCプログラム制御システムの制御によって精密加工を行う工作機械である。

の分類基準によると 中国機械 工具協会によると、工作機械は7つのカテゴリーに分類され、工作機械産業には合計595のサブカテゴリーがある。研磨材などの非主要カテゴリーを除いてもなお552の小カテゴリーがあり、319が機械小産業全体に属している。この7つの主要カテゴリーには、金属切削工作機械、金属成形工作機械、鋳造機械、木工工作機械のほか、付属品、測定・ディスプレイ、切削工具・研磨材、そして、工作機械産業が含まれる。 CNCシステム.

工作機械はまた、伝統的な工作機械とCNC工作機械に分けることができ、後者はプログラム制御システムを備えた自動工作機械であり、電気機械統合の典型的な製品である。CNC工作機械は、高精度、優れた柔軟性、高効率、複雑な機能、インテリジェント制御で知られ、現代工作機械の主流の発展方向となっている。

金属切削工作機械は、重要な工作機械の約3分の2を占めている。 工作機械の種類.切削、研削、または特殊な加工方法を使用して、金属加工物を所望の幾何学的形状、寸法、表面品質に成形する。主な7つの工程 金属切断機 工具は「旋削、フライス、プレーニング、研削、ボーリング、ブローチング」である。

ベンディングマシン、プレートシャー、パンチ、鍛造機などの金属成形工作機械は、強い力を加えて金属を物理的に変形させる。2020年には 金属加工機 中国の工作機械は$213.1億台で、金属切削工作機械が65.1%($138.7億台)、金属成形工作機械が34.9%($74.4億台)であった。

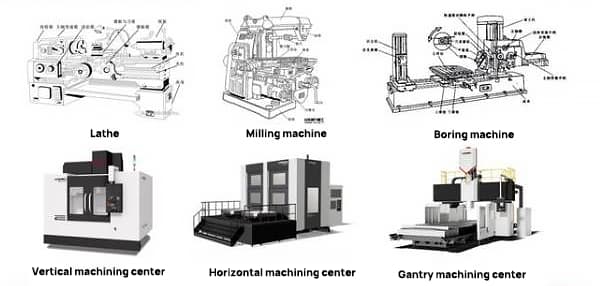

旋盤、グラインダー、フライス盤、中ぐり盤、マシニングセンター、 ボーリング 機械などが金属切削工作機械に該当する。2019年の日本の生産構造をみると、マシニングセンタが34.2%(立形マシニングセンタ18.4%、横形マシニングセンタ12.8%)と最も多く、次いで旋盤29.8%、研削盤12.6%、特殊工作機械7.9%となっている。

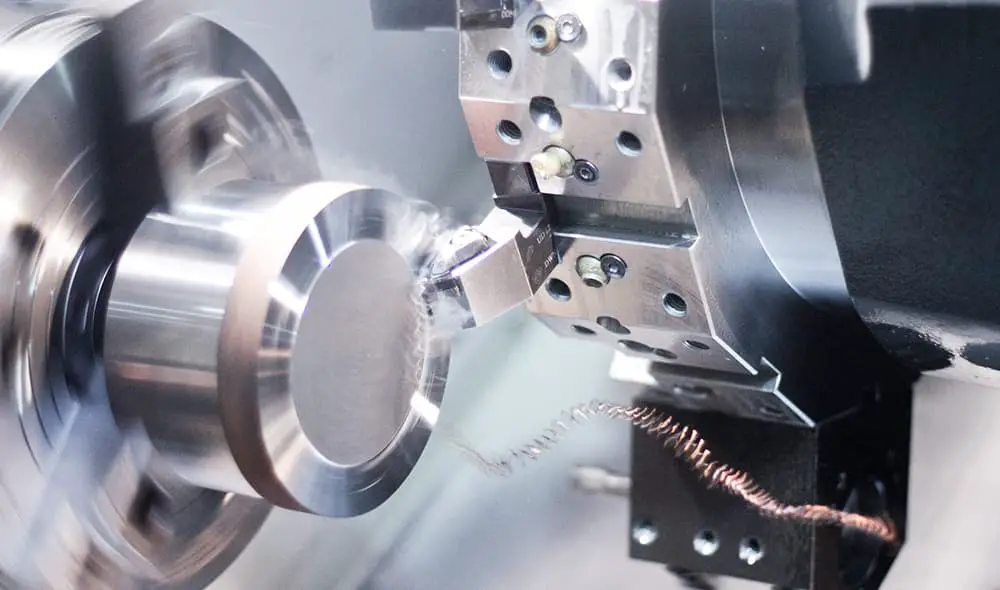

旋盤:

について ターニングツール は、成形送り運動を行うことによって回転するワークピースを加工するために使用される。主に内外円筒面の加工、環状面や溝の形成、様々な切り込みやねじ切り加工に使用される。また、穴あけ、リーマ加工、ねじ切りなどの加工も可能である。

研削盤:

研削工具は、工作物の表面を研削するために使用される。ほとんどの研削盤は、研削加工に高速回転する砥石を使用するが、オイルストーン、研磨ベルト、その他の研削工具と遊離砥粒を使用して加工するものもある。

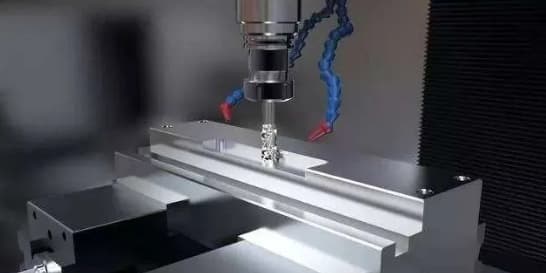

フライス盤:

フライスカッターは、ワークピースの様々な表面を加工するために使用される。通常、カッタはその軸を中心に回転し、ワークおよび/またはカッタは送り運動で移動する。この工具は、平坦面、溝、様々な曲面、歯車を加工し、被加工物に穴あけや中ぐり加工を施すのに使用できる。

マシニングセンター:

マシニングセンタは、ツールマガジンと自動工具交換装置を備えた高度に自動化された多機能CNC工作機械であり、生産効率と自動化を大幅に向上させる。制御軸数により3軸、4軸、5軸マシニングセンタに、構造により立形、横形、門形マシニングセンタに分けられる。

縦型マシニングセンター:

立形マシニングセンタの主軸軸は作業台に対して垂直に設定され、主に板、ディスク、金型、小型シェルなどの複雑な部品の加工に適している。設置、操作、加工状況の観察が容易で、プログラムのデバッグもしやすいため、広く普及している。しかし、高さの制限や工具交換装置の制約により、高さのある部品の加工ができない場合がある。

横型マシニングセンター:

主軸軸が作業台と平行なので、箱形部品の加工に適している。加工中の切りくず排出が容易だが、構造が複雑でコストが高くなる。

ガントリーマシニングセンター

マシニングセンタの主軸は、作業台に対して垂直に配置されている。マシニングセンタは、ダブルコラムとトップビームからなる門型の大型フレームを備えている。ダブルコラムはセンタービームによって結合されており、大型で複雑な形状のワークの加工に最適です。

CNC工作機械の利点

CNC工作機械の短所

| 予備部品 | 機能 |

| 構造部材 | 主に鋳鉄、鋼鉄などの製品である。工作機械のベッドや梁柱に加工精製された後、工作機械の構造支持の役割を果たし、原材料費の中で最も大きな割合を占める。 |

| 制御システム | PLC(プログラマブルコントローラー)、CNCシステム、COサーバー制御モジュール、位置検出モジュールなどで構成され、プログラミングによって作業指示を生成・送信する工作機械の「頭脳」である。 |

| 送電システム | ガイドレール、ボールねじ、スピンドルなどの部品、油圧システム、始動システムなど、主に工作機械の動きを補助するために使用される。 |

| ドライブシステム | 高速スピンドル、普通モーター、Hefuモーターなどで構成される。市場では、普通モーターは通常100万以下の工作機械製品に使用され、Hefuモーターは主に100万以上の工作機械製品に使用される。Hefuモータの販売価格は普通モータの3-4倍であるが、精密位置決め、高速性能、適応性、安定性、適時性などの面で普通モータよりはるかに優れており、ハイエンドCNC工作機械の第一選択肢となっている。 |

| マガジン、タレット、コンポーネント | 工作機械の切削機能を果たす部分。 |

| グレーチング定規 | CNC工作機械で使用される計測フィードバック装置は、工具とワークの座標を検出し、工具の歩行誤差を観察・追跡するために使用されることが多い。 |

構造部材:

工作機械の基礎とフレーム、および主な支持部品は、ベッド、コラム、スライドシート、作業台、ビーム、スピンドルボックスで構成される。

制御システム:

CNC工作機械は、プログラム、入出力装置、CNCシステム、プログラマブルコントローラ、および、CNC制御装置などのさまざまなコンポーネントで構成されています。 サーボコントロール モジュールである。

作業指示書はプログラミングによって作成され、送信される。

サーボシステムは、CNCシステムからの指示を受けて、各加工座標軸の速度と位置を正確に制御する。

システムの動的応答とサーボ精度は、CNC工作機械の加工精度、表面品質、生産効率に影響を与える重要な要素です。

サーボ・システムは、オープン・ループ、クローズド・ループ、セミ・クローズド・ループといった異なる制御モードに分類することができる。 モーターの種類 を使用した。

トランスミッション・システム:

ガイドレール、ボールねじ、スピンドルなど、主に工作機械の動きを補助するために使用される。

駆動方式:

CNC工作機械を構成する部品の一つに、高速回転する主軸とモーターがある。100万円以下の工作機械には通常のモーターが、100万円以上の工作機械にはサーボモーターが一般的に使用されている。

サーボモータの価格は通常のモータの3倍から4倍と高いが、正確な位置決め、高速性能、適応性、安定性、適時性など多くの利点があり、ハイエンドのCNC工作機械に好まれる。

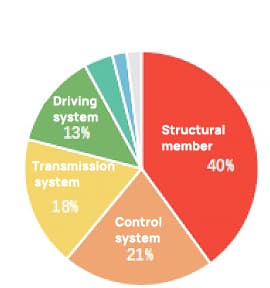

フレームは工作機械の製造において最も高価な部品である。

製造原価のうち原材料が73.9%と最も多く、次いで労務費(11.9%)、減価償却費(7.9%)、その他製造経費(6.4%)となっている。

原材料費のうち、構造部品の占める割合が最も高く、40%を占め、その価格は鋼材に大きく影響される。

原材料費のうち、制御システム21%、トランスミッションシステム18%、駆動システム13%をそれぞれ占めている。

数値制御パラメータは、数値制御システムで使用されるソフトウェアの不可欠な部分であり、工作機械の機能と制御精度を決定する。

これらのパラメータを正しく使用することは、工作機械の適切な操作とその機能の最適な発揮にとって極めて重要です。

CNC工作機械のパラメータは、その表現方法によって、状態パラメータ、比率パラメータ、実数値パラメータに分類することができる。

パラメータ自体の性質に基づいて、通常のパラメータと秘密レベルの分類を持つパラメータにさらに分けることができる。

(1) 航空産業:

航空機の主翼、胴体、尾翼など、およびエンジン部品に必要なモデルは、高速の5種類である。 軸加工 精密CNC旋盤、精密横型マシニングセンター、多座標ファイリング・フライスセンター、精密歯車・ネジ加工制御工作機械など。

(2) 鉄道機関車製造業:

高速鉄道機関車の車体、車軸、車輪などの部品加工には、大型、中型のCNC工作機械が必要である:CNC旋盤、立・横マシニングセンター、五軸マシニングセンター、門型フライス盤、補助フライス盤など。

(3) 武器製造業:

戦車、装甲車、弾丸、銃、コア抜きなどの製品を対象としており、CNC旋盤、立形マシニングセンター、横形マシニングセンター、5軸マシニングセンター、門型ヤスリフライス盤、ヤスリフライスマシニングセンター、歯車加工機などを必要としている。

(4) 金型製造:

高速CNCフライス盤、精密電気加工機、高精度マシニングセンター、精密研削盤を必要とする自動車パネル金型、ダイカスト金型、成形押出金型などを対象としている。

(5) 電子情報機器製造業

ハイエンド電子製品のシェル、モーターローターステーター、モーターシェルカバーなどには、高速フライス盤、高速マシニングセンター、小型精密旋盤、小型精密パンチ、精密・超精密加工用特殊CNC工作機械、精密電気加工工作機械などの小型精密CNC工作機械が必要である。

(6) 電力機器製造業

発電設備のための重い CNC のガントリーやすりフライス盤、大きい床のやすりフライス盤、大きい CNC の旋盤、刃の根の溝および刃のための特別なフライス盤 CNC加工 マシンが必要である。

(7) 冶金機器製造業

連続鋳造・圧延設備一式には、大型門型フライス盤と大型CNC旋盤が必要である。

(8) 建設機械製造業

ギアボックス、マイニングアーム、車体、エンジンなどの部品には、中小型のCNC工作機械が必要である:CNC旋盤、中型マシニングセンター、CNCフライス盤、歯車加工工作機械などである。

(9) 造船業:

ディーゼル・エンジンの車体には、大型および超大型の門型フライス盤およびヤスリ盤、大型CNCフロアフライス盤およびヤスリ盤、大型CNC旋盤およびターニング・フライス盤、大型CNC歯車研削盤、クランクシャフト制御フライス盤、大型クランクシャフト・ターニング・フライス盤、クランクシャフト研削盤が必要である。

(10) 自動車製造:

車両部品用エンジンには、高効率、高性能、特殊なCNC工作機械が必要です。 フレキシブル生産 線;

部品加工には、CNC旋盤、立型・横型マシニングセンター、CNC能率研削盤などが必要である。

特定のCNC工作機械の選択は、ブランド、サイズ、構成によって異なることに注意することが重要です。

通常、CNC工作機械の価格帯は、米国では$1万~$100万である。

CNC工作機械を選ぶ際には、顧客のニーズに応じてカスタマイズする必要がある。そのため、具体的な価格については、CNC工作機械のメーカーと相談・確認する必要がある。

こちらも参照のこと:

現在、CNC工作機械オペレーターには、機械加工には慣れているがプログラミングには不慣れな人、機械加工やプログラミングの理論的知識はあるが実地経験がない新卒学生、機械加工やプログラミングに触れたことがない人など、さまざまな人がいる。

CNC工作機械について学び始めたばかりの人にとって、一定の操作スキルを身につけることは極めて重要である。

これにより、破損の原因となる工作機械の衝突を回避し、CNC工作機械の操作スキルを短期間で向上させ、有能な人材となることができる。

このようなCNC工作機械を初めて使用するオペレータにとって、CNC工作機械の操作技術に関する以下の理論的知識は、有用な参考資料となるであろう。

まず、オペレーターは操作するCNC工作機械を総合的に理解していなければならない。これには、工作機械の機械構造を理解すること、軸配分をマスターすること、簡易空圧システムや油圧システムなど、工作機械のさまざまな部品の機能や使い方に精通していることなどが含まれる。

さらに、工具マガジン、冷却装置、電圧調整器、電気キャビネット冷却器、安全ドアロックなど、工作機械の各補助装置の作動原理と機能についての知識も持っていなければならない。

工作機械の各操作ボタンの機能をしっかりと理解することが重要です:

オペレータは、プログラムの実行、プログラム中断後のワークの加工状態の確認、中断後のプログラムの再開、プログラムの停止、実行前のプログラムの変更などの作業に精通していなければならない。

また、工作機械で使用されているオペレーティングシステムの種類を知り、システムで使用されている言語や工作機械加工で使用されているソフトウェアなど、CNCシステムの制御原理や作業方法についての基本的な理解を持っていることも重要です。

オペレーターがその言語や専門的な語彙に精通していない場合は、専門的なトレーニングが必要です。基本的なオペレーターの役割から先に進むためには、トレーニング中に熱心にメモを取り、工作機械ソフトの各単語の意味を暗記することが重要です。

第二の重要な側面は、CNC工作機械の手動または自動操作と、各CNC軸の動きをマスターすることである。

オペレーターは、どんな状況でも自由に格納と解放ができるよう、練習を通じて習熟するよう努力すべきである。衝突や故障が発生した場合、オペレーターは迅速かつ正確に問題に対処し、さらなる問題を防ぐための決定的な措置を講じることができなければならない。

さらに、オペレーターは、工程や操作、工作機械が実行すべき動作など、CNC工作機械の加工プログラムを十分に理解していなければならない。

プログラムの実行中、オペレーターは工作機械の動作が正しいかどうか、予防措置を講じる必要があるかどうかを素早く判断できなければならない。

初心者のオペレーターが工作機械を操作する際、最初は切削工具との衝突を恐れて不安を感じるのはよくあることです。しかし、この恐怖は、オペレーターが工作機械を使いこなせるようになると克服できる。 CNCマシンの操作 道具を使う。

第三に、オペレーターはプログラム編集に習熟し、各工程のパラメーターやカッターや砥石の直径や長さを補正する必要がある。

トレーニング後、オペレータは操作するNC工作機械のプログラミング言語、プログラミング方法、パラメータ補正方法をマスターする必要がある。

オペレーターが基本的な操作の域を超えたいと思うのであれば、現在、ほとんどの最新型CNCマシンは、プログラミングやシミュレーション用のPCワークステーションを装備している。初心者は、ワークステーション上でソフトウェアの編集や工作機械の切削シミュレーションを学ぶことから始めることができる。

プログラミングを学ぶ際には、シミュレーションの結果だけに注目するのではなく、シミュレーションの処理過程を理解することが重要です。

オペレーターは、工作物の加工に必要な切削工具や砥石、および切削加工中に工作機械のNC軸がたどる動作経路を理解する必要がある。

また、特定の工程における工作機械内の関連部品の位置と方向についても認識しておく必要がある。

加工中、作業者は工具の送り・引き抜き工程を含め、各軸の移動方向と切削方向に注意を払い、加工工程の各ステップにおける早送り速度と変位量、および各ステップにおける速度と変位量に留意する必要がある。

加工にシミュレーションソフトを使用する場合、すべてのパラメータを慎重に入力することが重要で、ケアレスミスによってシミュレーション加工が正しく行われなかったり、実際の加工中に衝突して部品が無駄になったりする可能性があります。

シミュレーションソフトにアンチコリジョン・テスト機能があれば、それを使ってプログラミングの正しさを検証することをお勧めします。

重要なのは、シミュレーション処理はあくまで理論上の結果であり、実際の切削中に工作機械が衝突しないことや、適格な製品が生産されることを保証するものではない、ということだ。

シミュレーションの目的は、プログラミング時間を短縮し、工作機械の実際の稼働率を向上させ、ワーク加工時のデバッグ時間を短縮することである。実際の部品加工を保証するものではありません。

完璧なワークピースの製造には、CNC工作機械のオペレーターの知恵と努力が必要だ。

第4のポイント実際の加工プロセスには入念な準備が必要である。

オペレーターはまず図面を確認し、加工するワークの位置を決め、加工する部分の精度公差を確認する。その後、加工プログラムを編集する。

加工前に、作業者は必要なワーク、切削工具または砥石、検査器具、および加工に必要な補助工具や固定具を準備する必要がある。

現在、数値制御工作機械は従来の工作機械に比べて多くの利点があり、機械加工業界で広く使用されている。

しかし、装置は複雑で、機械、電気、油圧、ガス、マイクロエレクトロニクスの各技術が統合されているため、故障が発生した場合の修理が難しい。

したがって、オペレーターはCNC工作機械を使用する際、故障の可能性を減らし、装置の稼働率を高めるために、予防措置を優先することが重要である。

1.使用前:

工作機械を使用する前に、NC工作機械の設置および使用に関して指定された技術要件を満たす、温度と湿度が一定で比較的ほこりの少ない環境に置くことが重要です。難しいかもしれないが、これらの要件にできるだけ近い条件を作り出すことが望ましい。さらに、使用中の故障の可能性や生産への影響を減らすために、工作機械の使用前チェックを行うことも重要です。

(1) 電源を入れる前に、CNC工作機械、電気配管、外部補機の外観に異常がないか点検する。

特に外部補機については、油圧系統のポンプステーションがある場合は、作動油の量が十分かどうかをチェックする。空気圧系統がある場合は、エアコンプレッサーとガス貯蔵圧力容器を定期的に排水し、過度の水分が蓄積して空気流の力で工作機械内に侵入し、部品やコンポーネントの腐食や損傷の原因となるのを防ぐ。

(2) 通常の手順で工作機械の電源を入れる:

主電源を入れ、次にCNCシステムの電源を入れ、次にサーボシステムの電源を入れ、最後に非常停止ボタンを離すことで、CNCシステムの電気部品への影響を最小限に抑え、寿命を延ばすことができる。

(3) 電源投入後の潤滑は、あらゆる可動部品の正常な運動軌道を維持し、摩擦を減らし、耐用年数を向上させるために極めて重要である。

潤滑装置内の潤滑油の量をチェックし、不足している場合は速やかに補充することが重要だ。

また、液体フィルターのスクリーンが詰まっていないか、オイル回路がスムーズか、オイルの流出が正常かを定期的にチェックする必要がある。 潤滑油 各アウトレットで。

発見された問題は速やかに対処しなければならない。

工作機械のガイドレールやリードスクリューなどの可動部が潤滑油なしで動くと、摩擦抵抗が大きくなり、電力消費が増え、電気エネルギーの無駄になる。

さらに、可動部品の摩耗を早め、工作機械の精度に影響を与え、ワークの加工品質に悪影響を及ぼす。

2.使用中:

NC工作機械の使用中は、機械の損傷を防ぐために、その動作パラメーターの範囲内で制御することが重要です。例えば、マシニングセンターやNCフライス盤の作業台に載せるワークや治具は、作業台の最大積載荷重を超えてはならず、そうでなければ可動ガイドレールを傷つける恐れがある。また、過大な切削力を避けることも重要です。過大な切削力は、伝動機構を損傷させ、過電流によってスピンドルや送り軸モーターを焼損させることさえあります。

さらに、次のようなことを避けることも重要だ。 固有振動数 工作機械の共振を防ぎ、加工精度を維持し、切削工具や機械部品の損傷を防ぐ。工作機械を使用する際には、周囲の状況に気を配り、五感をフルに使って問題を素早く発見し、解決することが重要です。

(1) 音を聞く。

While the machine tool is in operation, there will be an expected sound, but it’s also important to listen for any abnormal sounds such as air pipes bursting, sudden changes in the lubrication system, or 切削工具 の音がする。

異常な音が聞こえたら、これ以上の損傷を防ぐためにマシンを直ちに停止させることが重要です。

(2) 工作機械の温度をチェックする。

工作機械は、運転中に摩擦や熱によって温度が上昇するのが普通です。

通常、工作機械は一定期間運転した後、50~60度前後の温度でヒートバランスに達する。

温度がこれより高い場合は、潤滑に問題がある可能性があるため、点検が必要です。

(3) 工作機械上の過酷な作業条件の部品を観察する。NC工作機械での加工では、ワークと工具を同時に洗浄・冷却するクーラントが必要になることが多い。

その結果、金属屑や切削液の存在により、部品によっては作業条件が悪くなる。

特に、NC工作機械のツールホルダのトラベルスイッチは、金属屑が詰まりやすく、接点が硬くなって反応しなくなる。

この場合、速やかにクリーニングすることが重要だ。

さらに、部分切削中に鉄粉が堆積し、工具やワークピースに巻き付きやすくなり、冷却を妨げたり、工具を損傷させる押し出しを引き起こしたりする可能性がある。これらも速やかに清掃する必要がある。

3.使用後:

(1) 機械を正しくシャットダウンするには、非常停止ボタン-サーボシステムの電源-CNCシステムの電源-工作機械の主電源の順に正しくシャットダウンしてください。

(2) 機械を清掃し、日常のメンテナンスを速やかに行うこと。

工作機械を使用した後は、すぐに清掃し、工作機械の可動ガイドレールの表面や一部の部品にエンジンオイルを塗布して錆を防止する。

これらは、CNC工作機械を使用する際に考慮すべき重要な事柄の一部である。工作機械の効率を最大化し、加工品質を向上させ、望ましい結果を得るために、プロセス全体を通して注意を払う必要があります。

CNC工作機械の使用環境CNC工作機械は、最適な性能を発揮するために、一定の温度環境に置き、強い振動のある機器(パンチなど)や電磁干渉を発生する機器から離してください。

電源要件:CNC工作機械に、安全で効率的な運転のための適切な電力が供給されていることを確認する。

CNC工作機械の操作手順:故障を防ぐため、定期的なメンテナンスを行い、記録を残すこと。また、工作機械を長期間密閉しておくことは、システムの故障やデータの損失につながるため、避けるべきである。

訓練と割り当て:CNC工作機械を安全かつ効果的に使用するために、オペレータ、メンテナンス担当者、プログラマに適切なトレーニングを提供する必要がある。

CNCシステムのメンテナンス

作業手順と日々のメンテナンスシステムを厳守すること。

数値制御装置内への粉塵の侵入を防止してください:ホコリや金属粉は部品間の絶縁抵抗の低下を招きやすく、部品の故障や破損につながります。

定期的に放熱口と 換気システム コントロールキャビネットの

CNCシステムのグリッド電圧を頻繁に監視してください:グリッド電圧の範囲は、定格値の85%から110%の間でなければなりません。

バックアップバッテリーは定期的に交換してください。

長期間使用しない場合のCNCシステムのメンテナンス:定期的にCNCシステムの電源を入れるか、ウォームアッププログラムを実行する。

予備の回路基板や機械部品を管理する。

機械部品のメンテナンス

(1) ツールマガジンとツール交換マニピュレーターのメンテナンス

手動でツールをツール・マガジンに装填する際は、確実に取り付けられていることを確認し、ツール・ベースのロックが確実であることを確認してください。

マニピュレーターの落下やワーク、治具等との衝突を防ぐため、重量オーバーや長すぎる工具をツールマガジンに装填することは厳禁です。

順次工具選択方式を使用する場合は、工具を工具マガジンに入れる順番に注意してください。その他の工具選択方式を使用する場合も、誤った工具の交換による事故を防ぐため、交換した工具番号が必要な工具と一致していることを確認してください。

工具のハンドルとスリーブを清潔に保つよう注意してください。

工具マガジンのゼロリターン位置が正しいか、工作機械の主軸の工具交換ポイントの位置が正しいかを定期的に確認し、必要であれば速やかに調整してください。そうしないと、工具交換の動作が完了しません。

特にトラベルスイッチとソレノイドバルブの動作に注意してください。

(2) ボールねじペアのメンテナンス

逆変速の精度と軸剛性を確保するため、スクリューとナットの軸方向のクリアランスを定期的に点検・調整すること。

を頻繁にチェックする。 接続の緩み リード・スクリュー・サポートとベッドの間を点検し、サポート・ベアリングに損傷がないか調べます。問題が見つかった場合は、緩んだ部品を速やかに締め付け、必要に応じてサポート・ベアリングを交換する。

グリースで潤滑されたボールねじの場合、6ヶ月ごとにねじから古いグリースを清掃し、新しいグリースと交換してください。油で潤滑されたボールねじは、工作機械を使用する前に毎日潤滑する必要があります。

運転中、リードスクリューの保護カバーに硬いゴミや切粉が入らないように注意し、保護装置が破損した場合は速やかに交換してください。

(3) メインドライブチェーンのメンテナンス

スピンドル駆動ベルトの張力は定期的に調整してください。あらゆる不純物がオイルタンクに入るのを防ぎ、潤滑オイルは毎年交換する。スピンドルとハンドルの連結部が汚れていないことを確認してください。必要に応じて油圧シリンダーとピストンの変位を調整してください。また、カウンターウェイトも適時調整してください。

(4) 油圧システムのメンテナンス

油圧系統の油は定期的にろ過または交換する。油の温度を管理し、漏れを防ぐ。オイルタンクとパイプラインを定期的に点検し、清掃する。日常点検を実施する。

(5) 空圧システムのメンテナンス

圧縮空気から不純物や水分を取り除く。システム内のオイル噴霧器の給油量をチェックする。システムの気密性を維持する。作動圧力の調整に注意してください。空圧部品とフィルターエレメントを清掃または交換してください。

CNC工作機械では、ほとんどの故障は確認できるデータを持っているが、そうでないものもある。提供されるアラーム情報が曖昧であったり、存在しなかったり、不具合が不定期に長く発生し、原因検索や解析が困難な場合もある。

このような故障では、状況を注意深く分析し、根本的な原因を突き止める必要がある。そのためには、機械や電気に関する総合的な知識が必要となる、 油圧システムなどなど。

加工精度の異常は、生産中のCNC工作機械でよく見られる。原因としては、システムパラメータの変更、機械的な故障、最適化されていない電気パラメータ、モーターの異常動作、工作機械の位置リングの異常、不適切な制御ロジックなどが考えられます。このような不具合を解決するには、関連する問題を特定し、迅速に対処することが重要です。

生産現場において、CNC工作機械の加工精度異常の不具合はしばしば隠れており、診断が難しい。

このような失敗の主な原因は5つある:

上記に加え、加工プログラムのコンパイル、切削工具の選択、人的要因も加工精度の異常の原因となる。

機械的な不具合による加工精度の異常に対処するには、以下の手順を踏む必要がある:

工作機械の精度が異常なときに実行されているプログラムセグメント、特に工具長補正と加工座標系のキャリブレーションと計算(G54~G59)を調べます。

インチモードでZ軸を繰り返し動かし、その運動状態を目視、触覚、聴覚で観察する。Z方向の動作時、特に急激なインチ移動時に異音がする場合は、機械的な面に問題がある可能性があります。

初期化リセット方法:

一般に、システム内の過渡的な障害は、ハードウェアのリセットまたはシステムの電源の切り替えのいずれかによってクリアすることができる。停電、回路基板の抜き差し、バッテリー電圧の低下などにより、システムの作業記憶領域が破損した場合は、システムを初期化してクリアする必要があります。クリアする前に、必ずデータをバックアップし、記録を残してください。初期化しても障害が消えない場合は、ハードウェア診断を行ってください。

パラメータ変更、プログラム修正方法:

システム・パラメーターは、システムの機能を決定する基礎となるものです。誤ったパラメータ設定は、システム障害や無効な機能の原因となり、場合によってはユーザープログラムのエラーもダウンタイムの原因となります。このような事態を避けるため、システムのブロック検索機能を使用してすべてのエラーを特定・修正し、正常な動作を確保することができます。

調整、最適化調整方法:

システムを調整することは、故障を修正するための最も簡単な解決策です。これはポテンショメーターを調整することで可能です。例えば、工場のメンテナンスの場面で、システムの表示画面がカオスを表示している場合、調整することで修正することができます。別の例として、工場で起動時や制動時にメインシャフトのベルトがスリップする場合、これは負荷トルクが大きく、駆動装置の立ち上がり時間が短いことが原因である可能性があります。この問題はパラメータを調整することで解決できます。

最適化調整とは、サーボドライブシステムと被駆動機械システムとの最適なマッチングを達成するための包括的な方法である。そのプロセスは簡単である。マルチラインレコーダまたは記憶機能付きデュアルトレースオシロスコープを使用して、指令と速度フィードバックまたは電流フィードバックの応答関係を観察することができます。スピードレギュレータの比例係数と積分時間を調整することにより、サーボシステムは高い動的応答と発振のない最高の性能を達成することができます。

現場でオシロスコープやレコーダーが使用できない場合は、経験に従い、モーターが振動するまでパラメータを調整し、振動がなくなるまでゆっくりと逆方向に調整する。

スペアパーツの交換方法:

最も一般的なトラブルシューティング方法は、診断された欠陥のある回路基板を機能的なスペア基板と交換し、必要な初期化と起動手順を実行することで、工作機械が通常の動作を迅速に再開できるようにすることです。その後、欠陥のある回路基板を修理または交換します。

電力品質の改善方法:

通常、電力変動を安定化させるために安定化電源が採用される。高周波干渉の影響を低減するため、電源基板の故障防止策として静電容量フィルタリング方式を採用することができる。

メンテナンス情報の追跡方法:

大手製造業では、設計上の欠陥が原因で発生した予期せぬ不具合をもとに、システムのソフトウェアやハードウェアの修正や改良を実運用で行うことが多い。これらの修正は、メンテナンス情報としてメンテナンス担当者に伝達される。この情報を基にトラブルシューティングを行うことで、不具合を正確かつ完全に排除することができる。

CNC工作機械の電気的故障診断には、故障検出、故障評価、故障の分離と特定という3つの段階がある。

故障検出の第一段階では、CNC工作機械をテストして故障の有無を判断する。

第2段階では、故障の性質を特定し、故障したコンポーネントやモジュールを切り分ける。

第3段階は、交換可能なモジュールやプリント回路基板の故障箇所を特定することで、修理時間を短縮する。

システム故障を迅速に特定し解決するためには、故障診断プロセスを可能な限りシンプルかつ効率的にし、診断に要する時間を最小限に抑えることが重要である。これを実現するために、以下の診断方法を採用することができる:

1.直感的な方法

五感を使って、火花や光の存在、異音、過熱、焦げ臭いにおいなど、故障時に発生する可能性のある症状を観察する。

潜在的な欠陥のあるプリント回路基板の表面状態を調べることは、基本的かつ一般的に使用されている方法である。焦げや損傷の兆候を探し、検査範囲をさらに絞り込む。

2.自己診断 CNCの機能 システム

CNCシステムの高速データ処理能力により、多チャンネルで迅速な信号取得と不良箇所の処理が可能になります。その後、診断プログラムが論理解析と判定を行い、システムに故障があるかどうかを判断し、故障箇所を迅速に特定します。

最近のCNCシステムには、2種類の自己診断機能がある:

プロンプトに基づいて関連メンテナンスマニュアルを参照し、故障の原因を特定してトラブルシューティングを行います。

一般に、CNC工作機械の診断機能によって提供される故障情報が詳細であればあるほど、故障の診断が容易になる。

故障プロンプトとマニュアルに基づいて直接確認できる故障もあるが、実際の故障原因がプロンプトと異なる場合や、複数の故障が1つの症状を引き起こしている場合もあることに注意することが重要である。このような場合、メンテナンス担当者は、根本的な原因を特定するために、故障間の内部関係を理解する必要があります。

3.データとステータスのチェック

CNCシステムの自己診断は、CRTディスプレイに故障アラーム情報を表示するだけでなく、マルチページの「診断アドレス」と「診断データ」の形で工作機械のパラメータとステータス情報を提供することができます。

一般的なデータとステータスのチェックには、パラメータ・チェックとインターフェース・チェックがある。

これらのデータには、ゲイン、加速度、輪郭監視許容誤差、逆クリアランス補正値、リードスクリューピッチ補正値が含まれる。

外部からの干渉を受けると、データが失われたり混乱したりし、工作機械が正常に動作しなくなる。

CNCシステムの入出力インターフェース診断は、CRTディスプレイにすべてのスイッチング信号の状態を表示することができ、信号の有無を示すために「1」または「0」を使用する。

ステータス表示を使って、CNCシステムが機械側に信号を出力したかどうか、機械側のスイッチング値やその他の信号がCNCシステムに入力されたかどうかを確認することができ、機械側またはCNCシステムの故障を突き止めることができる。

4.アラームインジケータ表示不良

自己診断機能やステータス表示などの「ソフトウェア」アラームに加え、CNC工作機械の最新のCNCシステムには、電源、サーボドライブ、入出力、その他のデバイスに分散された多数の「ハードウェア」アラームインジケータがある。

これらのアラームインジケータを観察することで、故障の原因を特定することができる。

5.スペア基板の交換方法

故障の疑いがある回路基板をスペア基板と交換することは、故障の原因を特定するための迅速で簡単な方法であり、CRTモジュールやメモリモジュールなど、CNCシステムの機能モジュールによく使用される。

予備ボードを交換する前に、ショートによる良品ボードの損傷を避けるため、関連する回路を確認してください。また、テストボードの選択スイッチとジャンパー線が、元のテンプレートのものと一致していることを確認する。テンプレートによっては、ポテンショメーターの調整にも注意してください。

メモリーボードを交換した後は、システムの要求に応じてメモリーを初期化してください。

6.交換方法

CNC工作機械では、同じ機能を持つモジュールやユニットが存在することが多い。

これらのモジュールやユニットを交換し、故障が移るかどうかを観察することで、故障箇所を迅速に特定することができる。

この方法は、サーボフィードドライブの故障診断によく使われ、CNCシステムの類似モジュールの交換にも適用できる。

7.パーカッション法

CNCシステムは様々な回路基板で構成されており、それぞれの基板には複数のはんだ接合部がある。はんだ付けに欠陥があったり、接触が悪かったりすると、故障の原因になります。

故障が疑われる回路基板やコネクタ、電気部品などを絶縁体で軽く叩くことで、故障が発生した場合、叩いた部分に故障がある可能性が高い。

8.測定比較方法

検出を容易にするため、モジュールまたはユニットには検出端子が装備されている。

マルチメータやオシロスコープなどの機器を使用し、これらの端子で検出されたレベルや波形を通して、正常時の値と故障時の値を比較することができる。これにより、故障の原因や場所を分析することができる。

CNC工作機械は複雑で総合的な機能を持っているため、故障を引き起こす要因が多い。そのため、複数の故障診断手法を併用することで、故障を総合的に分析し、故障箇所を迅速に特定することで、故障の解決を促進することができる。

さらに、故障の中には、電気的な症状があるが機械的な原因があるもの、あるいはその逆、あるいはその両方があるものもある。したがって、故障診断は電気的または機械的な側面だけに限定されるべきではなく、総合的に考慮されなければならない。

トップ10 工作機械メーカー 2019年の世界 (単位:百万ドル)

| ランキング | 会社概要 | 国名 | 売上高(百万$) |

| 1 | 山崎まさか | 日本 | 52.8 |

| 2 | トランプ | ドイツ | 42.4 |

| 3 | DMG MORI | ドイツ&日本 | 38.2 |

| 4 | MAG | アメリカ | 32.6 |

| 5 | アマダ | 日本 | 31.1 |

| 6 | 大熊 | 日本 | 19.4 |

| 7 | 牧野 | 日本 | 18.8 |

| 8 | GROBグループ | ドイツ | 16.8 |

| 9 | ハース | アメリカ | 14.8 |

| 10 | エマグ | ドイツ | 8.7 |

ソースCCIDコンサルティング

こちらも参照のこと:

2019年中国工作機械企業トップ10(単位:百万元)

| ランキング | 会社概要 | 収益 |

| 1 | ジェネシス | 21.81 |

| 2 | 秦川工作機械 | 14.3 |

| 3 | ヤウェイ | 14.06 |

| 4 | 超高真空 | 12.98 |

| 5 | ハイチ聖子 | 11.23 |

| 6 | 瀋陽工作機械 | 10.02 |

| 7 | 浙江リーファ | 6.2 |

| 8 | 昆明工作機械 | 4.97 |

| 9 | 国勝 | 4.14 |

| 10 | 華中CNC | 4.08 |

国家統計局によると、2020年7月現在、中国には金属切削工作機械企業が817社あり、工業販売利益率はわずか3.95%であった。さらに、中国には526の金属成形工作機械企業があり、利益率は4.80%であった。

2015年11月から2020年7月までの売上利益率は、金属切削工作機械産業が5.49%、成形工作機械産業が7.88%と最も高かった。

現在、多くの国内企業が存在するが、その規模は小さく、市場での競争力に欠け、収益性も低い傾向にある。

選択したCNC工作機械が安定した信頼性の高い稼働ができなければ、使い物にならない。

したがって、購入の際には、ホスト、制御システム、アクセサリーを含め、有名ブランドの製品を選ぶことが重要である。これらの製品は技術的に先進的で、製造の歴史が証明されており、ユーザーによって成功裏に使用されている。

目的は、1つ以上の生産上の問題を解決することである。

実用性とは、選択したCNC工作機械が所定の目標を効果的に達成できることを保証することである。

実用的でない機能が多すぎる複雑すぎるCNC工作機械の購入は、たとえ高額になったとしても避けること。

明確な目的を持ち、的を絞った工作機械の選択をすることで、合理的な投資で最高の結果を出すことができる。

経済性とは、購入したCNC工作機械が加工要件を満たす最も費用対効果の高い価格を得ることを指す。

CNC工作機械は、十分に機能し、高度なものを選ぶ。

しかし、有能なオペレーターやプログラマー、あるいは工作機械を保守・修理する熟練した修理工がいなければ、その品質にかかわらず、工作機械を効果的に使用することはできない。

CNC工作機械を選ぶ際には、操作、プログラミング、メンテナンスのしやすさを考慮することが重要である。そうでなければ、CNC工作機械の使用、メンテナンス、修理などに困難をきたし、設備の浪費につながりかねない。

徹底的な市場調査を実施し、CNC工作機械の専門家や経験豊富なユーザーから技術的助言を求め、CNC工作機械の国内外市場を総合的に理解する。

様々な展示会を活用して、高品質、低コスト、信頼できる性能の機器を選び、オプションを比較する。

ユニットの実際のニーズを満たす、成熟した安定した製品を選択することが重要である。

CNC工作機械の機能選定では、多機能や過剰なスペックを優先しないことが重要です。座標軸の数が多すぎたり、ワークトップやモーターの出力が高かったり、精度が高かったりすると、複雑なシステムになり、信頼性が低下します。

その結果、機械の購入費や維持費、加工費がかさみ、資源の浪費につながる。

CNC工作機械は、製品の仕様、寸法、作業に必要な精度に基づいて選択することがより望ましい。

CNC工作機械を選択する際には、加工が必要な典型的な部品を考慮することが重要である。CNC工作機械は、高い柔軟性と強力な適応性を持っているにもかかわらず、特定の条件下で特定の部品を加工する場合にのみ、最良の結果を得ることができる。そのため、選択する前に、まず加工する典型的な部品を決定することが極めて重要である。

様々な性能パラメータや信頼性指標を満足するCNCシステムを慎重に評価し、操作性、プログラミング、メンテナンス、管理などの側面を考慮する必要がある。可能な限り、集中的かつ統一的なアプローチを採用することが推奨される。特別なケースでない限り、ユニットは、将来の管理とメンテナンスのために、同じメーカーが製造した同じシリーズのCNCシステムを使用することを目指すべきである。

CNC工作機械の性能を最大限に引き出し、加工能力を高めるためには、必要な付属品や工具を揃えることが欠かせない。何十万元も何百万元もする工作機械を購入したのに、何万元もする付属品や切削工具がないために正常に使用できないという事態は避けたい。本体を購入する際には、傷つきやすい部品やその他の付属品も一緒に購入することをお勧めする。

海外の金属切削の専門家は、$25万円のCNC工作機械の効率は、$30エンドミルの性能に大きく依存すると考えている。このことは、CNC工作機械に高性能な工具を装備することが、コストを削減し、総合的な経済効果を最大化する上で重要であることを浮き彫りにしている。

一般的に、CNC工作機械は、その機能をフルに活用するために十分な工具を装備し、機械がさまざまな製品を加工できるようにし、アイドル時間や無駄を省く必要がある。

設置後、CNC工作機械は慎重に試運転とデバッグを行わなければならない。

CNC工作機械の据付と試運転の間、技術者は積極的に参加し、注意深く勉強し、サプライヤーからの技術訓練と現場指導を受け入れなければならない。

工作機械の幾何学的精度、位置決め精度、切削精度、性能の総合的な検査を実施する。

付属の技術資料、取扱説明書、メンテナンス・マニュアル、アタッチメントの取扱説明書、コンピュータ・ソフトウェア、説明書などを十分に確認し、適切に保管することが重要です。これを怠ると、工作機械が追加機能にアクセスできなくなったり、メンテナンスが困難になったりする可能性があります。

最後に、CNC工作機械メーカーが提供するアフターサービス、技術サポート、人材トレーニング、データサポート、ソフトウェアサポート、据付と試運転、スペアパーツの供給、ツールシステム、工作機械アクセサリーを十分に考慮しなければならない。

CNC工作機械の今後の発展傾向は、インテリジェント製造である。

インテリジェント・マニュファクチャリングは、新世代の情報通信技術と先進的な製造技術を組み合わせた新しい生産モードである。設計、生産、管理、サービスなど製造のあらゆる側面に浸透し、自己認識、自己学習、自己決定、自己実行、自己適応を特徴とする。

インテリジェント化学工場の設立は、インテリジェント製造業の発展に必要なステップである。インテリジェント工場はインテリジェント工場の重要な構成要素であり、インテリジェント設備はインテリジェント工場の重要なサポートである。

インテリジェント製造の特徴は、キャリアとしてのインテリジェント工場、コアとしての主要製造プロセスのインテリジェント化、基礎としてのエンド・ツー・エンドのデータフロー、サポートとしてのネットワーク相互接続性である。インテリジェント化学工場の確立は、インテリジェント製造の進歩にとって重要な要件である。

知能工作機械とは、機械自身を監視し、機械やその加工状況、環境などに関連するさまざまな情報を分析し、最適な加工を行うために必要な行動をとることができる機械である。コンピュータネットワーク技術、通信技術、人工知能技術の進歩に伴い、8つの技術をベースとした知能化工作機械技術の理論が徐々に体系化されてきた。

従来のCNC工作機械と比べ、インテリジェント工作機械ではデータ収集、制御、通信モジュールが重要な役割を果たします。データ収集は、主に現場に設置されたインテリジェントセンサーによって行われ、インテリジェントセンサーの種類は、インテリジェント工作機械の主な目的によって異なります。一般的なインテリジェントセンサーには、電力、温度、振動、音、エネルギー、液体、ID認識などがあります。

制御モジュールは、主にNCプログラムのオンライン調整アルゴリズム、プロセスパラメータのインテリジェントな意思決定と最適化手法、実行部品の調整技術、および自動ロードおよびアンロード制御技術に基づいています。通信モジュールは、無線通信ネットワーク技術に基づいています。

従来のワークショップとインテリジェントワークショップの比較。

| 伝統的なワークショップ | インテリジェント・ワークショップ | |

| 設備 | CNCマシン | インテリジェント工作機械 |

| 通信モード | モバイルストレージデバイスコピー(USBフラッシュディスクなど) | 無線通信技術(Wifi/Zigbee) |

| 製造工程 | オープンループ/ハーフオープンループ 部品加工。 | クローズドループ マシンをモニターし、1人で複数のデバイスを操作 |