CNCマシンがどのように私たちの世界を形作っているのか、不思議に思ったことはないだろうか。単純な穴あけから複雑なフライス加工に至るまで、これらの万能ツールは製造業に革命をもたらします。この記事では、CNCマシンの様々なタイプ、ユニークなアプリケーション、そしてそれらを駆動するテクノロジーについて探ります。最後には、CNCマシンが現代の生産において、いかに精度と効率を高めるかをご理解いただけることでしょう。

現在入手可能なCNC工作機械には多くの種類があり、それぞれ構造や機能が異なる。これらは一般的に、以下の方法によって分類することができる:

1. 工作機械の動作軌跡に基づく分類

工作機械のさまざまな動作軌跡に応じて、ポイント・ツー・ポイント制御に分けることができます。 CNCマシン リニア制御CNC工作機械、輪郭制御CNC工作機械。

(1) ポイント・ツー・ポイント制御 CNC工作機械

ポイント・ツー・ポイント制御(位置決め制御またはポイント制御とも呼ばれる)とは、ある位置から別の位置へ工具を移動させることであり、その間の軌跡は厳密に要求されない。

ポイント・ツー・ポイント制御の工作機械の特徴は、ある位置から別の位置への可動部品の正確な位置決めだけを制御し、可動部品が移動したり位置決めされたりする間にいかなる処理も行わないことである。

可動部の移動と位置決め時間を最短にするため、関連する2点間の移動は、まず新しい位置に近づくまで速い速度で行われ、その後連続的に減速するか、徐々に減速して位置決め点にゆっくり近づき、位置決め精度を確保する。

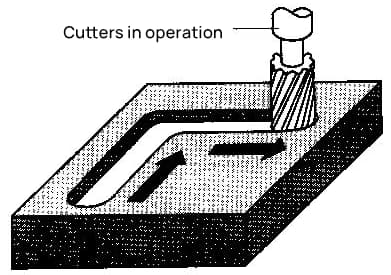

ポイント・ツー・ポイント制御処理の概略図を図 1-3 に示す。

この種の工作機械には、主にCNC三次元中ぐり盤、CNCボール盤、CNCスポット溶接機、CNC溶接機などが含まれる。 CNC曲げ加工 機械に対応する。対応するCNC装置は、ポイント・ツー・ポイント制御CNC装置と呼ばれる。

(2)リニア制御CNC工作機械

リニア制御(パラレルカット制御ともいう)は、関連する2点の正確な位置(距離)を制御するだけでなく、2点間の軌跡が直線になるようにし、2点間の移動中に切削加工を行うため、移動速度を制御する工作機械である。

リニア制御CNC工作機械の特徴は、ワークに対する工具の正確な位置だけでなく、関連する2点間の移動の速度と軌跡も制御することであり、その軌跡は一般に各軸に平行な直線セグメントで構成される。

リニア制御のCNC工作機械とポイント・トゥ・ポイント制御のCNC工作機械の違いは、機械の可動部が動くと、1つの座標軸の方向に沿って切削加工を行うことができ、ポイント・トゥ・ポイント制御のCNC工作機械よりも補助機能が多いことである。

リニア制御処理の模式図を図1-4に示す。

この種の工作機械には、主にCNC座標旋盤、CNC研削盤、CNC中ぐりフライス盤が含まれる。対応するCNC装置は、リニア制御CNC装置と呼ばれる。

(3)輪郭制御CNC工作機械

輪郭制御は連続制御とも呼ばれ、ほとんどのCNC工作機械が備えている機能である。等高線制御CNC工作機械の特徴は、補間機能により2軸以上の軸を同時に制御できることである。

加工中の各ポイントでの位置や工具の移動速度を制御するだけでなく、あらゆる形状の曲線や表面の加工が可能です。

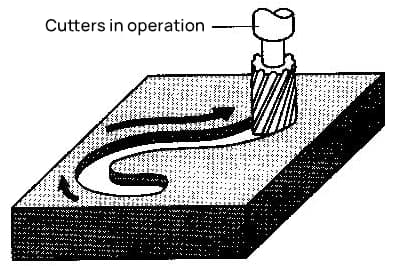

輪郭制御処理の概略図を図1-5に示す。

CNC座標旋盤、CNCフライス盤、マシニングセンタなどは等高線制御工作機械に属する。対応するCNC装置は等高線制御装置と呼ばれる。コンター制御装置は、ポイントツーポイント制御装置やリニア制御装置よりも構造が複雑で、機能も充実している。

2. サーボシステムのタイプによる分類

サーボシステムの種類によって、CNC工作機械はオープンループ制御のCNC工作機械、クローズドループ制御のCNC工作機械、セミ・クローズドループ制御のCNC工作機械に分けられる。

(1) オープンループ制御CNC工作機械

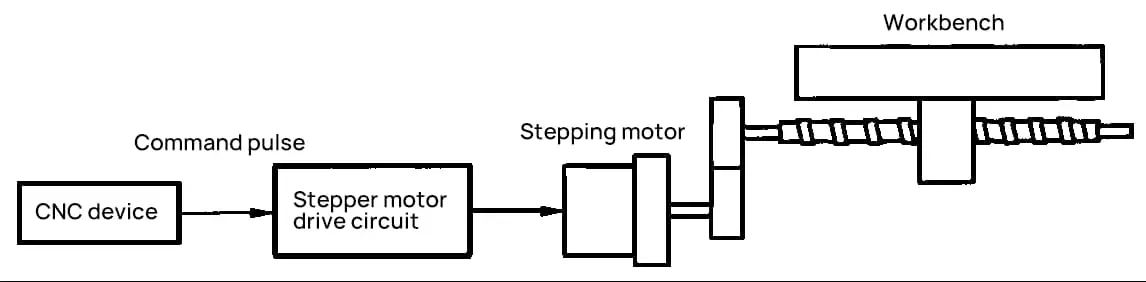

オープンループ制御のCNC工作機械は通常、位置検出エレメントを持たず、サーボドライブコンポーネントは一般的にステッピングモーターである。

CNC装置が送りパルスを発信した後、そのパルスが増幅され、ステッピングモーターを駆動して一定角度回転させ、機械的伝達によってワークテーブルを駆動して移動させる。

オープン・ループ・サーボ・システムを図 1-6 に示す。このタイプのシステムは、制御対象からのフィードバック値を持たず、その精度はステッピング・モーターのステップ・サイズ精度と機械的伝達の精度に完全に依存します。

その制御回路はシンプルで、調整が簡単で、精度が低く(一般的に0.02mmまで)、通常、小型または経済的なCNC工作機械に適用される。

(2) 閉ループ制御CNC工作機械

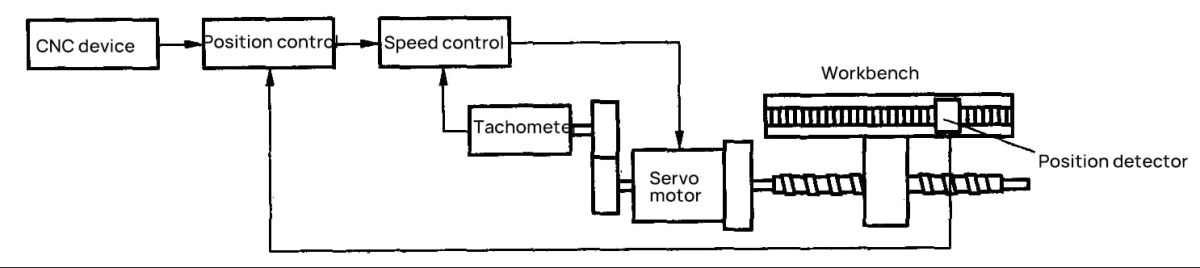

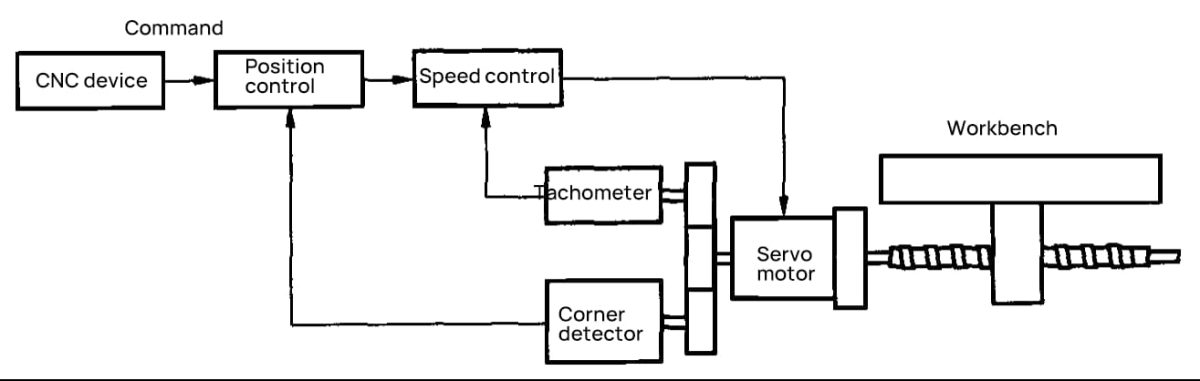

クローズドループ制御のCNC工作機械は通常、位置検出素子を備えており、いつでもワークテーブルの実際の変位を検出し、CNC装置にフィードバックすることができる。設定された指令値と比較した後、差がゼロになるまで、その差を利用してサーボモーターが制御される。

この種の工作機械は一般に、駆動にDCまたはACサーボモーターを使用する。位置検出素子としては、リニアグレーティング、マグネチックグレーティング、シンクセンサーなどが一般的に使用される。クローズドループサーボシステムを図 1-7 に示す。

クローズドループサーボシステムの動作原理から、システムの精度は主に位置検出装置の精度に依存することがわかる。理論的には、伝達部品の誤差がワーク加工に与える影響を完全に排除することができる。

したがって、このシステムは高い加工精度を達成することができる。クローズドループサーボシステムの設計と調整は非常に困難であり、線形変位検出素子の価格は比較的高価であり、主に一部の高精度中ぐり盤、フライス盤、超精密旋盤、マシニングセンタで使用される。

(3)半閉鎖ループ制御CNC工作機械

セミ・クローズド・ループ制御のCNC工作機械は、通常、サーボモータのシャフトまたはボールねじの端部に位置検出素子を取り付けますが、工作機械の変位を直接フィードバックしません。

その代わりに、サーボシステムの回転角度を検出し、この信号をCNC装置にフィードバックして命令比較し、その差を使ってサーボモーターを制御する。セミクローズドループサーボシステムを図1-8に示す。

セミクローズドループサーボシステムのフィードバック信号は、モーターシャフトの回転から取り出されるため、システム内の機械的伝達装置はフィードバックループの外側にあり、その剛性、断続性、その他の非線形要因はシステムの安定性に影響せず、デバッグが容易である。

同様に、工作機械の位置決め精度は、主に機械的伝達装置の精度に依存する。

しかし、最近のCNC装置には、リード誤差補正機能や間欠補正機能があるので、伝動装置の各部品の精度をそれほど高くする必要はない。

この精度は、補正によってほとんどのユーザーが許容できるレベルまで向上させることができる。さらに、直線変位検出装置は角度変位検出装置よりもはるかに高価である。

そのため、非常に高い位置決め精度が要求される大型工作機械や、ボールねじを使用できない特殊なロングトラベル要件がある工作機械を除き、大半のCNC工作機械はセミクローズドループサーボシステムを使用している。

3.プロセス目的による分類

プロセスの目的によって、CNC工作機械は次のように分けられる。 金属切断 CNC工作機械、金属成形CNC工作機械、CNC特殊加工工作機械、その他の種類のCNC工作機械。

(1) 金属切削用CNC工作機械 金属切削用CNC工作機械には、CNC旋盤、CNCボール盤、CNCフライス盤、CNC研削盤、CNC中ぐり盤、マシニングセンターなどがある。

切削工作機械は最も早く開発され、現在では機能的に大きな違いがある多くの種類がある。マシニングセンタは工具の自動交換が可能。

これらの工作機械は、いずれも10~100本の工具を収容できる工具ライブラリを備えている。これらの工作機械の特徴は、複数の工程を 締め付け ワークピースを一度

生産効率をさらに向上させるため、加工用と搬出入用の2台のワークテーブルを使用し、ワークテーブルを自動交換できるマシニングセンターもある。

(2) 金属成形 CNC工作機械 金属成形CNC工作機械には、CNCベンディングマシン、CNCコンビネーションパンチングマシン、CNCロータリーヘッドプレスマシンが含まれる。この種の工作機械は後発であるが、急速に発展してきた。

(3) CNC特殊加工工作機械 CNC特殊加工工作機械には、ワイヤーカット工作機械、CNC放電加工機、フレームカット工作機械、CNCレーザー切断工作機械などがある。

(4) その他のCNC工作機械 その他のCNC工作機械には、CNC三次元測定機などがある。

4.分類 CNCシステム 関数レベル

CNC工作機械は、CNCシステムの異なる技術パラメーター、機能指標、主要コンポーネント機能レベルにより、低、中、高の3等級に分類できる。

中国では、フル機能のCNC工作機械、普及型のCNC工作機械、経済的なCNC工作機械にも分類される。

これらの分類方法には相対的な境界線があり、時代によって主に以下のような点で区分の基準が異なる。

(1) 制御システムのCPUグレード

低級CNCシステムは一般的に8ビットCPUを使用し、中級および高級CNCシステムは16ビットまたは64ビットCPUを使用する。現在では64ビットCPUを使用するCNC装置もある。

(2) 分解能と送り速度

分解能とは、変位検出装置が検出できる最小の変位単位のこと。分解能が小さいほど検出精度が高くなる。検出装置の種類や製造精度によって異なる。

一般に、分解能10μm、送り速度8~10m/minは低級CNC工作機械、分解能1μm、送り速度10~20m/minは中級CNC工作機械、分解能0.1μm、送り速度15~20m/minは高級CNC工作機械とされている。

通常、分解能は工作機械が要求する加工精度よりも1桁高くなければならない。

(3) サーボシステムタイプ

オープンループまたはステッピングモーターの給電システムを備えたCNC工作機械は一般に低級品であり、中級品および高級品のCNC工作機械はセミクローズドまたはクローズドループのDCまたはACサーボシステムを使用している。

(4) 座標連結軸番号

CNC工作機械の座標リンク軸数も、工作機械のレベルを見分ける指標としてよく使われる。

同時に制御される協調軸の数によって、2軸リンク、3軸リンク、2.5軸 連動(常時3軸のうち2軸のみ連動、もう1軸は点または線制御)、4軸連動、5軸連動など。

低級CNC工作機械の座標軸数は一般に2軸を超えないが、中級CNC工作機械と高級CNC工作機械の座標軸数は3~5軸である。

(5) 通信機能

低級CNCシステムは一般的に通信機能を持たないが、中級CNCシステムはRS-232Cまたは直接数値制御(DNC)インターフェースを持つことができる。

高級CNCシステムには、ネットワーク機能を備えたMAP(Manufacturing Automation Protocol)通信インターフェースもある。

(6) 表示機能

低級CNCシステムには、一般に単純なデジタル管ディスプレイか、単色のCRT文字ディスプレイしかない。

中級グレードのCNCシステムは、より完全なCRTディスプレイを備えており、文字を表示するだけでなく、2次元グラフィックス、人間と機械の対話、ステータス、自己診断機能を備えている。

高級CNCシステムには、3次元グラフィック表示、グラフィック編集などの機能もある。

5.CNC装置の構成による分類

CNC工作機械は、使用するCNC装置の構成によって、ハードワイヤードCNCシステムとソフトワイヤードCNCシステムの2種類に分類できる。

(1) ハードワイヤードCNCシステム

ハードワイヤードCNCシステムは、ハードワイヤードCNCデバイスを使用する。入力処理、補間計算、制御機能はすべて専用の固定組み合わせ論理回路で実現される。

異なる 工作機械の種類 の組み合わせ論理回路が異なる。制御・操作機能を変更・追加する場合は、CNC装置のハードウェア回路を変更する必要がある。

そのため、このシステムは汎用性と柔軟性に欠け、製造サイクルが長く、コストが高い。1970年代初頭以前は、ほとんどのCNC工作機械がこのタイプに属していた。

(2) ソフトワイヤードCNCシステム

ソフトワイヤードCNCシステムは、コンピュータ数値制御(CNC)システムとしても知られ、ソフトワイヤードCNC装置を使用する。このタイプのCNC装置のハードウェア回路は、小型またはマイクロコンピュータと一般的または特殊な大規模集積回路で構成されている。

CNC工作機械の主な機能はほとんどすべてシステムソフトウェアによって実装されるため、CNC工作機械の種類によってシステムソフトウェアは異なる。

システム機能の変更や追加は、ハードウェア回路を変更する必要はなく、システム・ソフトウェアを変更するだけでよい。

そのため、このシステムは柔軟性が高い。同時に、ハードウェア回路は基本的に普遍的であるため、大量生産に適しており、品質と信頼性が向上し、製造サイクルが短縮され、コストが削減される。

1970年代半ば以降、マイクロエレクトロニクス技術の発展とマイクロコンピューターの出現、そして集積回路の継続的な改良により、コンピューター数値制御システムは継続的に開発・改良されてきた。

現在、ほとんどすべてのCNC工作機械は、ソフトワイヤードCNCシステムを使用している。