CNC加工の品質にお悩みですか?工程に小さな工夫を加えるだけで、大きな改善が得られることを発見してください。この記事では、工具の選択からクランプ方法まで、すべてをカバーする10の専門的なヒントを掘り下げ、加工プロジェクトでより高い精度と効率を保証します。最後には、CNCオペレーションを強化し、優れた結果を生み出すための実践的な洞察が得られるでしょう。

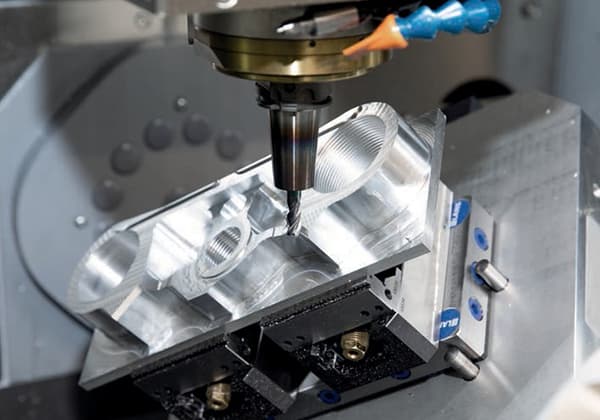

「CNCマシニング」とは、数値制御加工ツールの使用を指す。

コンピュータ・プログラミングによって制御されるため、CNC加工には、安定した品質、高精度、高い繰り返し精度、複雑な表面の加工能力、効率の向上など、いくつかの利点がある。

しかし、加工製品の最終的な品質は、実際の加工工程における人的要因やオペレーターの経験によって大きく左右される可能性があることは注目に値する。

加工に関する10の貴重なヒントを紹介しよう。 CNCマシン この分野で10年以上の経験を持つオペレーター。

CNC加工工程の分割は、一般的に以下の方法で行うことができる:

道具中心の仕分け方法

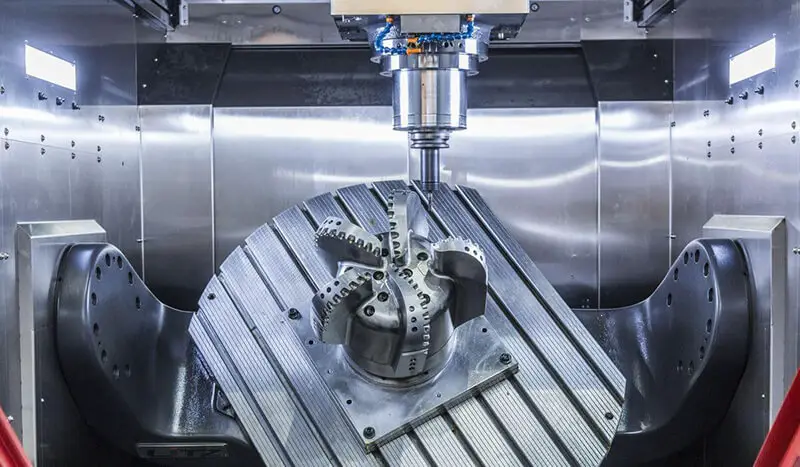

工具中心の選別方法は、使用する工具によって工程を分け、完成できる部品はすべて同じ工具で加工する。2本目、3本目の刃物は、仕上げられる他の部品を完成させるために利用する。この方法は、工具交換の回数を減らし、アイドル時間を最小にし、不必要な位置決めエラーを減らす。

加工位置によるソート

CNC加工工程が多い部品の場合、内形、外形、曲面、平面などの構造的特徴に基づいて、加工部品をいくつかのセクションに分けることができる。一般的に、平面と位置決め面が最初に加工され、次に穴が加工される。単純な形状は複雑な形状の前に加工され、低精度の部品は高精度が要求される部品の前に加工される。

荒加工と微細加工のCNC加工による選別

CNCの荒加工や微細加工で変形しやすい部品は、荒加工後に変形する可能性があるため、形状の校正が必要になる。そのため、一般的には粗加工と微細加工で工程を分ける。

結論として、工程を分割する際には、部品の構造と製造性、工作機械の機能、部品のNC加工量、据付時間、ユニットの生産組織などを考慮することが重要である。さらに、工程の集中や分散の原則は、実際の状況に基づいて決定されるべきであるが、合理的でなければならない。

加工順序は、パーツの構造や状態、位置決めや加工工程に基づき計画する。 締め付け ワークピースの剛性へのダメージを避けることに重点を置いて、以下の要件を満たす必要がある。シーケンスを配置する際には、以下の原則に従うこと:

位置決め基準とクランプ方式を決定する際には、以下の4点を考慮する必要がある:

工具計測点は、加工された部品上に設定することができるが、工具計測点は基準位置または最終製品であるべきであることに注意することが重要である。場合によっては、最初の加工工程の後、工具計測点が損傷し、その後の工程で工具計測点の位置を特定することが困難になることがある。

これを避けるためには、最初の工程で、基準となるベンチマークと一貫した関係を持つ相対的な工具設定位置を設定するように注意すべきである。こうすることで、両者の相対関係から本来の工具設定位置を特定することができる。

この相対的な工具計測位置は、多くの場合、工作機械の作業台や冶具の上にあり、以下の原則を考慮して選択する必要がある:

ワーク座標系の始点はオペレータが設定する。ワークがしっかりと固定されると、工具セッティングがその位置を定義する。これは、ワークと工作機械のゼロ点間の距離を定義します。

ワーク座標系は一度確立されると、通常は変更されません。正確な加工を保証するためには、ワーク座標系とプログラミング座標系が同期していること、つまり加工プロセス中に互いに一致していることが重要です。

ツールパスとは、NC加工中のワークに対する工具の相対的な移動経路と方向を指す。切削経路の選択は、加工部品の精度と表面品質に影響を与えるため、非常に重要です。

切断経路を決定する際には、以下の要素が考慮される:

ワークピースが適切に位置合わせされ、プログラムが徹底的にデバッグされると、自動加工の段階に進むことができる。

この段階では、オペレーターは切断工程を注意深く監視し、ワークの品質が損なわれないようにし、異常切断の結果発生する可能性のある事故を防ぐ必要がある。

切断工程を監視する際には、以下の点を考慮する必要がある:

(1) 粗加工の段階では、加工プロセスのモニタリングの焦点は、主にワークの表面から余分な材料を迅速に除去することである。

工作機械の運転では、オペレータが設定した所定の切削経路と切削パラメータに従って、切削加工が自動的に行われる。

オペレーターは、切削負荷テーブルをチェックすることで、工程全体を通して切削負荷の変化を注意深く監視する必要がある。工具の支持力に基づいて切削パラメーターを調整し、工作機械の効率を最大にする必要がある。

(2)切削中の切削音のモニタリング

自動切削工程では、切削工程が始まると、工具が被削材を切削する音は一般的に安定しており、連続的で軽い。

この段階では、工作機械の動きは安定している。しかし、切削加工が進むにつれて、ワーク上のハードスポット、工具の摩耗、不適切な工具クランプなどの問題が発生し、切削加工が不安定になることがある。

不安定さの指標としては、切削音の変化、工具とワークの衝突、工作機械の振動などがある。このような場合は、切削パラメータや切削条件を速やかに調整する必要がある。

調整しても望ましい結果が得られない場合は、工作機械を停止して工具とワークの状態を点検する。

(3) ワーク加工寸法と表面品質を確保するための仕上げ工程の監視

仕上げ加工では、切削速度が速く、送り速度が大きい。切屑が加工面に与える影響に注意する必要がある。

加工中のキャビティでは、コーナー部でのオーバーカットや工具の摩耗に注意することが重要である。

これらの問題に対処するためには、次のようなステップを踏むことができる:

これらの調整が効果的でない場合は、マシンを停止し、元のプログラムの妥当性を評価する必要があるかもしれない。

検査の一時停止や機械の停止時には、工具の位置に注意することが重要です。もし 切削工具 切削の途中でスピンドルを止めると、ワークの表面にツールマークが残ることがあります。

一般に、工具が切削状態でなくなったら、機械の電源を切ることを推奨する。

(4) 工具モニタリング:工具品質がワーク加工品質に与える影響

工具の品質は、ワークピースの加工品質を決定する上で大きな役割を果たす。

自動加工と切削のプロセス中、工具の正常な摩耗と異常な損傷は、音による監視、制御によって検出することができます。 カット時間切断工程中の検査、ワーク表面の分析。

加工品質が要求される基準を満たすためには、切削工具を適時に管理し、工具の不適切な取り扱いによる加工品質の問題を防ぐ必要がある。

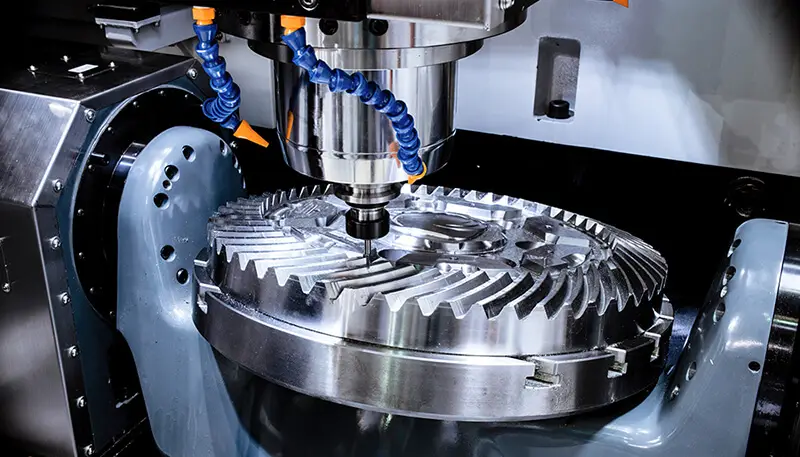

(1) 平面フライス加工には、再研磨されていない超硬エンドミルまたはエンドミルカッタを使用することを推奨する。一般的なフライス加工では、可能な限り第2工具送りを使用するのが最善である。第一の工具送りでは、粗加工用のエンドミルカッタを使用し、ワークの表面に沿って連続的に送ることを推奨する。各工具の送り幅は、工具径の60%~75%を推奨する。

(2) エンドミルおよび超硬チップ付きエンドミルは、主にボス、溝、箱口面の加工に使用する。

(3) ボール・カッターと円形カッター(ラウンド・ノーズ・カッターとも呼ばれる)は、曲面や可変角度の輪郭の加工によく使われる。ボールカッタは主に中仕上げや仕上げに使用され、丸カッタは、曲面や変角輪郭の加工に使用される。 超硬合金 は主に荒削りに使われる。

(1)加工プログラムリストは、NC加工プロセス設計に不可欠な要素である。これは、オペレータが従い実行しなければならない手順の役割を果たす。加工プログラムリストは、加工プログラムの詳細な記述であり、加工プログラムの内容、クランプや位置決めの方法、加工プログラムごとに選択する工具などを明確にするために使用される。

(2) 加工プログラムシートには、以下の情報を含めること:図面およびプログラミングファイルの名前、ワークの名前、クランプ方法のスケッチ、プログラム名、各プログラムで使用する工具、最大切削深さ、加工の性質(荒加工または仕上げ加工など)、理論加工時間。

プログラミングの前に、加工技術を決定した上で、以下のことを考慮することが重要である:

安全高さを設定する原則は、一般的にワークピースの最高面より高くすること、またはプログラミングのゼロ点を最高面に設定することです。これにより、工具の衝突リスクを最小限に抑えることができます。