厚い金属板を正確かつスピーディーにスライスすることを想像してみてください。この記事では、CNCプラズマ切断機の操作の複雑さを掘り下げ、初期セットアップからメンテナンスまでのすべてをご案内します。熟練の技術者であれ、この技術に初めて触れる人であれ、効率を最大化し、安全性を確保するための貴重な洞察を得ることができます。この強力なツールの扱い方、よくある問題のトラブルシューティング、さまざまな切断作業に対する性能の最適化についてご紹介します。CNCプラズマ切断作業の理解を深めてください。

警告サイン:以下の警告サインに関連する項目に常に注意すること:

| 電気がもたらす危険 |  | 通常警告 定期的なリマインダー |

デスクトップのインストールおよび操作の前に、本書をよくお読みください。 CNCプラズマ切断機.操作を誤ると、物的損害や人身事故を招く恐れがあります。

機器のタグや関連文書に記載されているシステム仕様や技術条件を必ず確認してください。

この取扱説明書では、操作手順の概要を説明しています。より詳細な情報については、数値制御システム仕様書、プラズマ電源取扱説明書、アーク電圧調整器仕様書、コンデンサ調整取扱説明書を参照してください。

1.受入検査

気をつけよう

気をつけよう

破損または欠陥のあるプラズマ切断機は使用できない。

2.輸送と保管

気をつけよう

気をつけよう

輸送中および保管中は、製品を防湿しておくことが重要です。製品の上に乗ったり、立ったり、重いものを置いたりしないでください。フロントパネルやスクリーンの衝突や傷を防ぐため、特に注意してください。

3.設置方法

気をつけよう

気をつけよう

の外殻である。 CNCシステム は防水ではありません。設置の際には、直射日光や雨から保護することが重要である。

注意

注意

数値制御システムを設置する際は、粉塵、腐食性ガス、導電性物体、液体、可燃性物質の侵入を防ぐための予防措置を講じてください。

システムは、可燃性物質や爆発性物質、強い電磁干渉から離れた場所に設置する必要があります。

安定した性能を確保するため、CNCシステムは確実に設置し、振動から保護する必要がある。

4.配線

警告

警告

システムの配線や点検を担当する者は、そのような作業を行うのに十分な専門知識を持っていなければならない。

接続ワイヤーを傷つけたり、圧縮したり、引っ張ったりしないでください。充電中は絶対にCNCシステムキャビネットを開けないでください。

気をつけよう

気をつけよう

ワイヤープラグの電圧と極性が仕様に従っていることを確認してください。

スイッチの挿入や反転の前に、手が乾いていることを確認してください。

気をつけよう

気をつけよう

すべての配線は正しく取り付けられ、しっかりと固定されていなければなりません。

数値制御システムは確実に接地されていなければならない。

5.試運転

気をつけよう

気をつけよう

プラズマ切断機を操作する前に、パラメータ設定が正しいことを確認してください。

パラメータに加えられる変更は、パラメータ設定によって許容される範囲内でなければならない。

6.使用方法

警告

警告

人身事故や物的損害の原因となります。

警告

警告

装置を開ける前に、主電源がオフになっていることを確認してください。人身事故や物的損害の原因となります。

警告

警告

主電源を入れたまま、プラズマ切断機のコネクタを抜き差ししないでください。プラズマ切断機の損傷や永久的な損害の原因となります。

警告

警告

主電源を切り離した後、回路基板やコネクターに触れたり取り外したりする場合は、少なくとも2分間待ってから行ってください。

装置のコンデンサーの残留電荷は、主電源を切った後も2分間は危険な電圧のままである。

警告

警告

切断トーチを扱う前にプラズマの電源を切らないでください。人身事故や物的損害の原因となります。

切断トーチを扱う際は、トーチによる高温やけどに注意すること。

警告

警告

使用者は、機械を効果的に操作するために必要な技能を持っていなければならない。

オペレーターは、火炎切断やプラズマ切断に関する安全訓練を受けるべきである。

また、コンピューター操作の基本的な知識を持ち、以下のことに精通していなければならない。 フレームカット とプラズマ切断技術。

注意

注意

電源プラグを差し込む前に、スイッチがオフになっていることを確認してください。

運転者は、運転中の装置を放置してはなりません。

電源を入れる前に、システムのすべての配線を確認してください。

注意

注意

プラズマ切断機を使用する場合 鋼板 は水平でなければならず、大きな変動があってはならない。そうでなければ、切断寸法精度に影響し、ノズルと電極の寿命を大幅に低下させます。

7.トラブルシューティング

警告

警告

トラブルシューティングの担当者は、必要な専門的知識と作業能力を有していなければならない。

注意

注意

アラームがトリガーされた後、再起動する前にフォルトを修正する必要があります。

8.電源

注意

注意

この数値制御システムは220V 50Hzの電源で動作するように設計されており、プラズマ切断機には380V 50Hzの電源が必要です。

カスタマイズされた電源については、ご注文前に必ずご確認ください。

装置を使用するための環境条件は、本マニュアルで指定されたものと同一でなければなりません。

プラズマ切断機を開梱した後、プラズマ電源を左中央の位置に置き、その下にマットボードを置く。制御盤をプラズマ切断機の前面位置の左側に取り付け、オペレーターが卓上プラズマ切断機全体と切断プロセスを監視できるようにする。

左側のワイヤーを外し、プラズマ切断機と平行に置く。

プラズマカッターを6本のアンカーボルトで固定し、バランスレベルを使って装置を調整する。

プラズマ電源の電源コードを、電源仕様に従って作業場の電源(三相380V、50HZ)に接続する。

プラズマ電源のアース線をグリッドフレームまたは鉄板に接続する。

制御盤の電源コードを1.5kwの作業場の電源(二相220V、50HZ)に接続する。

制御盤側面のプラグを接続する。

電源と信号線を接続し、プラズマアーク電圧線とアーク線をCNC切断機と接続する(プラズマアーク線とアークを確認するためにプラズマ仕様を参照してください)。以下の図1を参考にしてください:

図1

プラズマ電源がユーザーによって提供される場合は、図2に示すようにプラズマアークラインとアークをCNC切断機に接続する(プラズマアーク線とアークを確認するためにプラズマの仕様を参照してください)。

図2

V+とV-と表示されたワイヤーは、それぞれプラズマ電源のプラスとマイナスのアークに接続する。

プラスとマイナスのアークが正しく接続されていることを確認することが重要である。

給水管と排水管がしっかりと接続され、シンクの水位が80mmになっていることを確認する。

圧縮空気供給をプラズマ電源のインレットに接続し、空気圧を5.0に調整する。

主電源、制御盤スイッチ、プラズマ電源をオンにする。

プラズマ電源のマニュアル、コントローラーの操作マニュアル、およびユーザーマニュアルに記載されている指示に従ってください。十分な知識と自信がない限り、システムのパラメーターを変更することは避けてください。

切断品質が満足できず、解決できない場合は、プラズマ切断トーチの電極とノズルを点検し、破損している部品があれば交換してください。

切断機の本体と電気制御盤の間の接続ケーブルは、ジオシンクラインに沿って敷設することをお勧めします。これによりケーブルが保護され、メンテナンスが容易になります。

カッティング・ステージには有効作業領域が表示されており、ワークピースはこのマーキングの境界線内でのみカッティングされるべきである。

装置には2本の電源ケーブルがある:

最初の電源ケーブルは、制御システムの全電源用で、定格電力は1.5KW、電圧は2相220V。

2本目の電源ケーブルはプラズマ電源用で、定格電力は8.4KW、電圧は三相380V(このケーブルはオプション)。

プラズマ切断機側からのケーブル長は約4.5m。制御システム用電源ケーブルの合計は、線径1.5 mmの2相ケーブルです。2プラズマ用電源ケーブルは線径6mmの4芯ケーブルである。2.

ケーブルもエアパイプもエア牽引フレームを通り、プラントの壁に沿って電源ユニットの主配電盤に下り、そこで適切なスイッチとコンセントに接続される。

制御システムとプラズマ電源が確実に接地されていることが重要です。

大きな電力変動(> ±10%)と潜在的な電気干渉を防ぐため、CNCプラズマカッターには特別な電源ライン(低電圧変圧室からの専用ラインなど)または追加の電圧安定装置を使用することをお勧めします。これにより、電源品質と電気干渉の影響を最小限に抑えることができます。

複数の電気溶接機がある職場、 アルゴンアーク溶接 機械、プラズマ切断機、またはハイパワーインバーターなどの高周波干渉源では、数値制御システムの電源ケーブルにフィルターを設置して干渉を緩和することをお勧めします。

突然の停電は、切削ファイルの紛失や廃棄物の発生につながります。また、突然の停電が頻発すると、CNCソフトウェアやハードウェアにダメージを与えることもあります。

したがって、停電が頻繁に発生する場合は、停電の潜在的な影響から保護するために、NCシステムに500WのUPS電源の設置を検討することをお勧めします。

プラズマ切断機を操作する際は、圧縮空気を使用してください。

エアコンプレッサーの流量は1mとする。3/プラズマ出力を切断に使用する場合、出力空気圧は6.1~8.2 barの間でなければならない。

空気圧が5.5 barより低いと、切断品質に深刻な影響を与える。空気圧が4 barを下回ると、プラズマ出力が電極を損傷し、プラズマ切断機が動作不能になる。

エアーパイプは、内径10mm、定格圧力2Mpa(20bar)の高圧ゴム管を使用する。

力強い 換気システム 切断作業中に発生する煙を除去するために、作業場に設置しなければならない。

プラズマ切断装置に通電する前に、装置のすべてのスイッチが閉位置にあることを確認してください。

プラズマ電源の背面にあるロータリースイッチは、水平の位置にしてください。

メイン・スイッチ・キャビネットの電源を入れ、主電源をオンにする。

機器キャビネットのサーキットブレーカーを "ON "の位置に閉めます。

システム・コントロールの電源をオンにし、ディスプレイにメイン・インターフェースが表示されるようにする。

次に、プラズマ電源の背面にあるロータリースイッチを90度回転させ、垂直にします。電源インジケータはプラズマ電源の前面にあるはずです。

エアコンプレッサーのスイッチを入れる(流量1m3/分)に設定し、エアコンプレッサー圧力制御スイッチを調整して出力圧力を6.1~8.2 barに設定する。

空気圧が6.1 barより低いと、切断中に圧力が下がり、切断品質が不安定になることがあります。

空気圧が8.3 barを超えると、プラズマ電源のエアフィルターが損傷する可能性があります。

プラズマ電源の圧力調節ノブを調節して、5.5~6.0 barの圧力を維持する。

プラズマ電流調整/ガステストノブをガステストの位置に回し、圧力が5バール以下にならないことを確認する。

圧力が5バールを下回ると、切断品質が著しく低下し、プラズマ出力が機能しなくなる可能性がある。

作業環境が清潔でない場合は、プラズマ電源の前にマルチレベルジョイントフィルターシステムを設置することをお勧めします。空気中の油分、水分、ほこりなどの汚染物質は、アークの故障や切断トーチの損傷など、深刻な問題を引き起こす可能性があります。

これらの準備が完了したら、プラズマ切断を開始できる。

アーク圧力調整器

NC装置の切断モードをプラズマモードに設定し、アーク電圧調整器をオンにする。

アーク圧力調整のパラメータは、アーク圧力値のみを含み、穿孔時間とその他の位置決め時間パラメータはCNCシステムによって設定されるべきである。

詳しくは、アーク圧調整のマニュアルを参照してください。

AUTOCADなどの専門的なドローイングソフトを使ってカッティンググラフィックを作成し、プログラミングソフトを使ってプログラムを編集する。

編集には、システムが提供するライブラリを使用してください。詳細については、NCシステムのマニュアルを参照してください。

システムが提供する金属板のネスティング機能を利用する。

カッティング・プログラムがメモリに転送されたら、メイン・インターフェースに戻り、グラフィック表示領域が必要な要件を満たしていることを確認する。

必要に応じて、切断パラメータとシステム設定を調整してください。

詳細については、数値制御システムのマニュアルおよびアーク圧力レギュレーターのマニュアルを参照してください。中国の特定のコントローラーのマニュアルがダウンロードできる場合があります。

牙嶺形状切断制御システム操作および設置マニュアル(V2.1)

注:

矛盾がある場合は、数値制御システムの最新のマニュアルを参照してください。

プラズマ切断工程では、作業者は帽子や安全ゴーグルなどの保護具を着用し、適切に体を固定する必要がある。

プラズマ切断機には、回転角度を測定する鋼板の自動アライメント機能もある。

通常、吊り上げ工程でオペレーターが鋼板をプラズマカッターのY軸に合わせることは困難です。この機能は、鋼板の回転角度を測定し、それに合わせて切断図形を自動的に回転させるため、無駄が減り、効率が向上します。

この機能を使用するには、切断グラフィックの編集を終了した後、プラズマ切断機を鋼板の左上隅に移動します。メインインターフェースの下で、ファイルセクションの「F2」ボタンを押し、回転角度を測定するために「F7」ボタンを押します。方向キーを使ってプラズマ切断機を鋼板の左下隅に移動し、「F1」ボタンを押して確定します。最後に、インターフェースのオプションセクションに戻る。

注:

矛盾がある場合は、数値制御システムの最新のマニュアルを参照してください。

プラズマ切断工程では、作業者は帽子や安全ゴーグルなどの保護具を着用し、適切に体を固定する必要がある。

プラズマ切断機には、回転角度を測定する鋼板の自動アライメント機能もある。

通常、吊り上げ工程でオペレーターが鋼板をプラズマカッターのY軸に合わせることは困難です。この機能は、鋼板の回転角度を測定し、それに合わせて切断図形を自動的に回転させるため、無駄が減り、効率が向上します。

この機能を使用するには、切断グラフィックの編集を終了した後、プラズマ切断機を鋼板の左上隅に移動します。メインインターフェースの下で、ファイルセクションの「F2」ボタンを押し、回転角度を測定するために「F7」ボタンを押します。方向キーを使ってプラズマ切断機を鋼板の左下隅に移動し、「F1」ボタンを押して確定します。最後に、インターフェースのオプションセクションに戻る。

注:

「原点復帰」機能:

一時停止のインターフェイスにいる間に、"Return to Original Point"(原点に戻る)を押してください。 CNCプラズマ切断 マシンがカッティング・パスに沿って歩みを戻す。機械が故障点に達したら、「停止」ボタンを押して、戻るのを止める。

ジョグ前進」と「ジョグ後退」機能により、適切な位置を正確に特定し、再点火して予熱し、再び切断を開始することができます。

「ジョグ送り」「ジョグ戻し」機能:

いずれかのキーを押して、プラズマ切断機を切断経路に沿って前進(または後退)させる。この距離は、"Universal Parameter "インターフェースの "Jog Movement Distance "パラメータによって決定されます。

「ハンドルカッティングトーチ」機能:

インターフェイス上で "Handle Cutting Torch "を押して、切断トーチを鋼板から離し、必要な交換や調整を行う。

リターンキーを押して プラズマ切断機 を中断した場所に戻し、切断を続ける。

注:交換の際はプラズマの電源を切ってください。 カッティングノズル または調整を行う。エラーアラームを避けるため、ハンドリングが完了したらプラズマの電源を再投入してください。

切断を停止した直後の切断トーチは非常に熱いので、取り扱いには注意してください。

「ブレークポイントメモリー」機能

一時停止インターフェイス上で "F6"(ブレークポイントメモリー)キーを押すと、システムはプログラムの残りの部分を保存する。

メインインターフェースに戻り、必要に応じて他のタスクを実行し、"File "インターフェースの "F2 "ボタンを押して保存したメモリーファイルにアクセスします。

ブレイクポイントメモリーの "F2 "を押して、残りのカッティンググラフィックをメモリーに転送する。メインインターフェイスに戻り、カッティングを続けます。

この作業中、プラズマ切断機を動かしてはならない。

カットを放棄したい場合は、もう一度STOPボタンを押し、"F7 "を押して確定し、メインインターフェイスに戻る。

カットが完了したら、メインインターフェイスに戻り、必要に応じて他のオブジェクトのカットを続ける。

切断作業が終了したら、エアコンプレッサーをオフにする。

ジョギング状態に入り、切断装置を左に動かし、機械を駐車位置に持ってくる。その後、コントローラの電源を切る。

5分間待った後、プラズマの電源を切り、次に制御システムの電源を切る。

最後に、作業場をきれいにする。

空気回路システム、プラズマ電源、切断トーチの作業を始める前に、漏れがないか点検し、見つかった場合は修理することが重要です。切断に先立ち、切断ノズルと電極がプラズマ電流の設定に適していることを確認する。 鋼板の厚さ.電流設定は、ノズルの使用電流の95%に設定する。例えば、ノズルが100Aの場合、電流設定は95Aとする。ガス圧が許容範囲内であることを確認し、定期的にエアコンプレッサーを清掃する。さらに、エアフィルターを定期的に点検し、必要な付属品は交換してください。

切断部品を交換する場合、またはプラズマ切断機を長期間使用しない場合は、電流調整ノブをガステスト位置に回すか、手動で電磁弁を開き、ガス経路とトーチから水蒸気や不純物を除去してください。使用後は、縦ガイドと横ガイドレールのガイド面を清掃し、注油してください。作業者は、休憩するときや長時間使用しないときは、電源とガス源のスイッチを切ってください。

CNC切断機の使用後は、機器キャビネットとプラズマ電源が冷めるまで待ってから電源を切ってください。定期的に点検し、ブラシを使ってラックとグリースを清掃し、昇降機構(ボールベアリング、スクリュー、リニアガイドスライダーなど)に注油する。

X軸のリニアガイドスライダに潤滑油を加える。

切断テーブルの下の切断スラグを定期的に清掃し、プラズマ切断装置の表面のほこりを拭き取ってください。

上下両方のリミットスイッチの状態を定期的にチェックし、故障している場合は速やかに交換することが重要です。

月に一度、ラック側面のグレーの層を乾いたブラシで掃除する。

3ヶ月に一度、電気キャビネットを開けて内部を清掃し、灰色の層の蓄積を取り除く。

3カ月に1回、サーボモーターの伸縮性を点検する。 締め付け 機構が信頼できるものであることを確認し、適切な圧力を維持するために必要に応じてスプリング・プレッシャー・ボルトを調整する。

プラズマカッターのケーブルに摩耗や損傷の兆候がないか、3カ月ごとに点検してください。

毎年ボルトの締まり具合を点検し、確実に固定されていることを確認する。

直流モータのブラシは毎年点検してください。直流モータの過度の磨耗は、その性能に悪影 響を及ぼし、モータを損傷させることさえあります。

したがって、モーターブラシを定期的に点検・交換することが重要です。

プラズマ切断機を使用しないときは、定期的に、理想的には週に1-2回、電気に接続することをお勧めします。毎回、加工作業のない状態で1時間程度機械を稼働させ、機械から発生する熱を利用して内部の湿度を下げ、湿気が電子部品に影響するのを防ぎます。

電力変動(>±10%)や潜在的な電気干渉の影響を最小限に抑えるため、プラズマ切断装置には専用ライン(数値制御装置専用の低電圧変圧室など)から電源を供給するか、電圧安定装置を追加してください。こうすることで、安定した電力供給が確保され、電気的干渉が減少します。

端子の固定は年に1回確認してください。長時間の運転や振動により端子が緩むことがあり、適切に固定されていないと熱による損傷を引き起こす可能性があります。

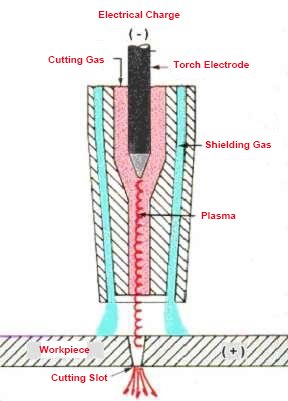

プラズマ切断機は、圧縮空気を作動ガスとし、プラズマアークの高温・高速を熱源とする最先端の熱切断装置です。プラズマアークが金属を部分的に溶かし、高速の空気が溶けた金属を吹き飛ばして細い切断面を形成します。

プラズマ切断は、ステンレス鋼、アルミニウム、銅、鋳鉄、炭素鋼など、さまざまな金属材料の切断に使用できる。切断速度が速く、切断幅が狭く、切断面が滑らかで、熱影響部が少なく、ワークの変形が少なく、操作が簡単です。さらに、プラズマ切断は顕著な省エネ効果がある。

プラズマ切断装置は、様々な機械の製造、設置、メンテナンスに使用され、中板の切断、トレパニング、面取りなどの切断・加工作業に最適です。

プラズマ切断プロセスのパラメータは、切断プロセスの安定性、切断品質、効率を決定する上で重要な役割を果たす。

主なカッティング仕様は以下の通り:

切断電流を増加させるとプラズマアークの出力を増加させることができるが、これは最大許容電流によって制限される。これを超えると、プラズマアーク柱が太くなり、切断幅が大きくなり、電極寿命が短くなる。

切断トーチの構成部品は、プラズマ電流設定に適合していなければならない。

電流の強さはノズルの使用電流の95%以内に設定してください。例えば、100Aのノズルの電流強度は95A以内に設定してください。

ガス流量を増加させることで、アーク柱電圧を増加させ、プラズマアークエネルギーをより集中させ、ジェット力をより強くすることができる。これにより、切断速度と品質を向上させることができる。

しかし、ガス流量が多すぎるとアーク柱が短くなり、熱損失が大きくなって切断能力が低下する。極端な場合、切断工程が正常に行われなくなる恐れがある。

カッティングハイトとは、カッティングノズルの先端から被切断材の表面までの距離のこと。一般的には2~5mmです。

プラズマアーク切断を効率的に行うためには、適切な切断高さを維持することが不可欠です。切断高さが適切でないと、切断効率や切断品質が低下し、切断ノズルが焼損することさえあります。

切断ノズルの高さは、プラズマ電源装置の仕様に記載されているか、切断経験に基づいて調整される。

パーフォレーションの場合、カッティングノズルの高さを通常のカッティング時の2倍に調整する。

上記の要因は、プラズマアークの圧縮に直接影響し、プラズマアークの温度とエネルギー密度にも影響する。プラズマアークの温度とエネルギー密度は切断速度を決定する。このように、これらの要因はすべて切断速度に関係している。

切断品質を確保する一方で、切断速度をできるだけ上げることが重要です。これは生産性を向上させるだけでなく、切断部の変形や切断部の熱影響域を減少させます。

切削速度が適切でないと、逆に粘度が上がり、切削品質が低下する。

鋼板の厚みは切断工程の選択に大きな影響を与える。同じ切断トーチでも、その穿孔能力(厚さ)は切断能力(厚さ)の半分に過ぎない。

例えば、ハイパーサーム100Aプラズマパワーの推奨切断能力は16mmで、ミシン目加工能力は12mmである。

そのため、鋼板の厚みがミシン目の許容量を超える場合は、鋼板の中央に直接ミシン目を入れることは推奨されません。その代わり、切断は鋼板の端から始め、内側に向かって行う。

鋼板は、生産工場から切断工場に運ばれる間に、必然的に表面に酸化皮膜が形成されます。また、圧延工程でも鋼板表面に酸化皮膜が形成されます。

これらの酸化被膜は融点が高く溶けにくいため、切断速度が遅くなる。また、加熱されると酸化被膜が飛散し、切断ノズルの閉塞を引き起こし、切断ノズルと電極の寿命を縮める。

そのため、切断前に錆び落としの前処理を行う必要がある。これは一般的に、錆を除去した後、錆を防ぐための導電性塗料を塗布することで行われる。

一般的な方法としては、鋼板の表面に小さな砂鉄を吹き付け、砂鉄が発生させるパンチング力で酸化被膜を除去する。その後、難燃性と導電性を備えた防錆塗料を塗布する。

錆び落としと塗装スプレーの前処理 鋼の切断 プレートは、金属構造物の製造に不可欠なステップとなっている。