金属加工におけるパンチングとシャーリングの両方を1台の機械で効率化する方法とは?CNCパンチとシャーを組み合わせたユニットは、板金工場の効率と精度に革命をもたらしている。この記事では、統合されたローディング、ソート、切断メカニズムなど、これらの自動化システムの高度な機能と操作上の利点を掘り下げます。読者は、これらの機械がどのように生産効率と材料利用を最大化し、より合理的で自動化された製造工程につながるかを理解するだろう。

製造業が進歩し続ける中、CNCタレットパンチングは、特にオーダーメイドの商業用板金加工の領域において、板金の柔軟な加工に不可欠な役割を果たしている。

生産における板金CNC加工の可能性を最大限に引き出し、パンチプレスの効率を高めるために、商業的な板金工場では、CNCパンチとシャー複合機の使用を統合している。

この洗練された装置は、コンピューター制御技術、マイクロエレクトロニクス、遠隔監視、精密製造が組み合わされている。

CNCパンチ・シャー複合マシンは、自動ローディング・アンローディング・システム、自動ソート・スタッキング機構、自動ストレージ・ドッキング・システムを備えており、近代的な管理方法を統合して、完全自動化されたCNCパンチ・シャーリング工程を実現している。 板金.

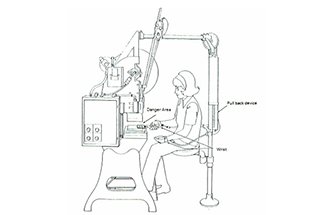

CNCパンチ・シャー複合機は、図1に示すように、主にCNCタレットパンチとCNC直角シャーから構成されている。

CNCについて タレットパンチ は回転可能なディスクツーリングライブラリを装備しており、シートメタルパーツのパンチング、エッジトリミング、曲げ加工が可能です。CNC直角シャーにはX軸とY軸のブレードが装備されており、様々な加工を施した後にシートメタルを分離するように設計されています。

完全に自動化された加工を行うためには、部品は装置の作業パラメータ内に収まらなければならない。従って、これらのパラメーターを確立することは非常に重要です。

パンチとシアのコンボマシンで、パンチ力は30トン、シャーリング力は20トン。タレットには55のツールステーションがあり、その内訳はAステーション21(主に頻繁に交換する必要のない小型汎用フィーチャツール用)、Bステーション24、特殊回転ステーション2(主に中型汎用フィーチャツール用で、効率を上げるためにパンチストロークを大きくし、長方形や多角形などの角度調整用に回転する)、Cステーション4、Dステーション2、Eステーション2(通常、大型汎用トリミング、ルーバー、曲げ穴、エンボスなどの特殊加工用)。各フィーチャー・ツールには固有のコードがあり、例えば丸穴はRO、長方形はRE、多角形はDJ、正方形はSQとなります。

本機の最大加工範囲はX軸3000mm、Y軸1500mm、最大板厚6.35mm。直角シャーは4mm厚まで加工可能です。 Q235 鋼板)、パンチ加工精度は±0.10mm。

CNC直角切断機の2つの刃は垂直で、X軸の刃は連続切断が可能なため、手作業による原材料のプレカットが不要になる。これにより、材料レイアウトの効率が向上し、無駄が削減される。図2に示すように、2つのブレードのレイアウトは、X軸ブレードがY軸ブレードよりも長く、90°の角度で配置されていることを示している。

本機には、フルカットとハーフカットの2つの切断モードがある。フルカットモードでは、X軸とY軸のブレードが同時に移動し、明確な直角パーツを作成します。

ハーフカットモードでは、Y軸ブレードは静止し、X軸ブレードは独立して動作する。

これらのモードの選択は、実際の状況に基づいてプログラム的に決定される。

切断後、廃棄物と完成部品は自動ブリッスルコンベヤで搬送される。異なるサイズのスクラップは、搬送中に2つの異なる廃棄物容器に自動的に分別される。

同時に、ツーリング工程から出る小さな廃棄物は別のコンベアシステムで運ばれ、連続的で安定した稼働を保証する。 パンチプレスこれにより、設備の休止時間をなくすことができます。このプロセスは、外部移行を最大化し、板金部品加工の効率を大幅に向上させます。

CNCパンチ&シャーコンボマシンが様々な厚さのシートメタルを加工する場合、CNCタレットパンチツールライブラリは、以下のように入れ替わります。 パンチツール または技術標準に基づく成形工具。

CNC直角シャーは、電子制御によって刃の隙間を調整し、シートメタルの切断面の品質を保証します。

直角シャーリング機能は、自動ネスティング工程を基礎からサポートし、部品の自動仕分けと積み重ねを可能にします。この機能は、加工ユニットの完全自動化を実現するために不可欠です。

対照的に、従来のCNCパンチングでは手作業が必要です。オペレーターは、CNCプログラミングの段階に進む前に、部品の形状とサイズの要件に基づいてシャーリングマシンを使用してシートメタルを事前に切断する必要があります。

ネスティング加工用CNCパンチ・シャー複合マシンの主な利点:

1) ネスティング・レイアウトは、自動ネスティング・プログラミング・ソフトウェアによって管理され、このソフトウェアが部品と廃棄物の分離も行い、原材料の利用率を最大化する。

2) 機械が一体化されているため、手作業で材料を運ぶ必要がなく、精度が向上する。 板金加工.これにより、ハンドリングや待ち時間が短縮されるだけでなく、機械の効率も向上する。

全自動CNCパンチ・アンド・カット装置は、図3に示すように、自動化されたハードウェア部品と情報制御システムで構成されている。

ハードウェア部品には、自動原料ドッキング・トロリー、原料ローディング装置、CNCパンチ・シャー複合機、廃材自動排出装置、自動スプレー・コーディング装置、部品自動仕分け・積み重ね機構、部品自動ドッキング・トロリー、光電保護用モジュール8個が含まれる。

情報制御システムには、パンチマシン制御システム(CNCパンチカット制御システムと直角シャーリング制御システムの両方を搭載)、MES+WCS+パンチ制御システムの対話モジュール、光電保護制御モジュールが含まれる。

これら8つのコア・ハードウェア・モジュールが、自動処理の全行程を支えている。

対照的に、MES+WCSとパンチ・コントロール・システム間のインタラクティブ・モジュールは、ユニットの情報管理にとって極めて重要である。

加工ユニットは、自動生産スケジューリングのためにMESシステムを採用している。プログラミング・ソフトウェアが自動的にオーダーの詳細を抽出し、オーダー仕様に従ってネストする。

これにより、一度自動的にネストされプログラムされた部品は、標準サイズの原材料を使用して製造されることが保証される。これらの標準原材料は、自動倉庫の基礎となるものです。

ネスティング後、材料は完全に利用され、無駄が出ない。その後、直角シャーリング機能により、ネスティングされた部品の分離が容易になります。

自動材料投入機能は、処理ユニットと自動保管システム間のシームレスな統合の基礎を形成する。

MESシステムは、オーダータスクをパンチングユニットにディスパッチする際、同時に必要な標準原材料情報をスマート・ストレージ・ディスパッチ・センターと同期させる。

ディスパッチ・センターは、在庫の原材料パレットを検索タスク・シーケンスと照合し、自動的に検索コマンドを発行する。工作機械が稼動していることが確認されれば、対応する原材料パレットが機械の材料投入口に運ばれる。

ここから、自動ローディング・トロリーが原料パレットを回収し、自動ローディング位置まで移動させる。さまざまな板金積載要件に対応するため、図4に示すように、積載用吸盤システムは空吸引を防ぐために分割されている。

積載ロボットアームに設置されたシート分離装置が、まずシートの片隅を持ち上げる。その後、シートを持ち上げて振動させ、手作業による分離をシミュレートする。

材料が固定されると、その厚さが自動的に測定され、注文要件との整合性が確認されます。検出された材料の厚みがシートの標準厚みを超えると、アラームが作動し、機械が停止します。

厚さが指定されたパラメーター内であれば、機械は運転を続行する。最後に、原料はローディング用吸盤によって機械の位置決めクランプに移され、位置合わせが行われる。

この段階で、処理装置は全自動材料投入プロセスを完了する。

部品の直角せん断分離は、自動選別と積み重ねの舞台を整える。

分離された部品は半製品となる。積層装置は、これらの半製品を分類して積み重ねる。自動スタッキング機構では、シートのサイズは最小400mm×100mmから最大3000mm×1500mmの範囲であることが要求される。

板厚は最小0.5mmから最大4mm(炭素鋼板の場合)の間で、最大積層重量は3000kgでなければならない。

加工ユニットのCNCプログラミングは、自動ネスティングプログラミングソフトウェアを採用している。加工プログラムを生成した後、ソートプログラムモジュールがプログラム内の部品を識別する。

同じコードを持つ部品は、図5に示すように、半製品トレイの同じエリアに割り当てられる。

各エリアの最大スタッキング高さは500mmです。この高さを超えた場合、部品は別のスタッキングエリアに再配置され、同一コード化された部品の過剰な量による積み重ねの問題を回避します。

処理プログラムが発送された後、システムは積層エリアにおける部品の実際の配置を再確認する。光電センシングシステムは、部品の積層高さもチェックします。

半完成品積み重ねエリアの部品が次の作業のために緊急に取り出される場合、オペレーターは積み重ねエリアの対応するコードをリセットする必要がある。

これにより、システムはそのスペースを利用可能なスペースとして再統合し、スタッキングスペースの無駄を防ぐことができる。

積み重ねエリアが部品の積み重ね要件を満たしていることが確認されると、仕分け装置が同じコードの部品を分けて順次積み重ねます。選別はスプリットローラー式自動選別積み重ね機構を使用し、切断された部品を自動的に半製品パレットに移します。パレットは専用の搬送台車に載せられます。

オーダー処理が完了すると、台車は半製品の保管場所への戻り指示を受け取ります。そして、パレットを自動保管システムの対応する入口まで搬送します。

その後、保管システムのシャトルが自動的に半製品パレットを保管し、同時にMESシステムがパレットの返品情報を作成する。

検索には、対応するオーダー番号を検索して、保管システム内のオーダーの位置とパレット・コードを特定するだけでよいため、自動検索タスクが作成され、半完成部品の検索が容易になる。

加工ユニットに対する生産オーダーは、スケジューリングロジックに基づき、MESシステムによって自動的にディスパッチされる。オーダー情報には、材料の種類、数量、サイズ仕様、コーディング、グラフィカルな詳細、プログラムデータ、プロセスフロー情報、処理時間など、生産に不可欠なデータが含まれます。

学者らは、SOAと柔軟な製造技術を調和させた生産スケジューリングシステムについて議論した。特に、生産工程における計画とスケジューリングの課題を分析し、マシンステーションにタスクを割り当てる方法と実装について説明し、加工ユニットにおけるディスパッチングの問題に対する解決策を提供した。

全自動CNCパンチングユニットの生産タスクは、プライマリとバックアップのシステムを採用している。MESシステムは同じ機械に2つのオーダーを割り当てる。プライマリーオーダーは生産中のもので、次のオーダーはバックアップである。プライマリーオーダーが完了すると、バックアップが自動的にプライマリーになる。

図6に示されているように、MESとWCSの相互作用モジュールは、同時に、前のオーダーの原材料のための原材料検索タスクとリターンタスクを発行するために、ストレージシステムをスケジュールします。

加工を開始する前に、オーダーのオペレーションをオーバーラップさせて準備を行い、内部の切り替え時間を短縮し、機械のダウンタイムを最小限に抑え、設備の稼働率を上げ、効率的な生産を実現する。

MESシステムによってディスパッチされた生産タスクを受け取ると、オペレーターは加工プログラムの工具要件を確認し、安全な生産環境を確保し、注文の生産を開始するだけでよい。

この時点で、装置はNCコードに従って加工する。オーダーに特殊な工程の部品が含まれている場合、オーダー生産を開始する際に、システムは工具の交換を促し、オペレーターは対応する工具を手動で交換または補足する。

MESシステムは、オーダーの処理開始に関するフィードバックを受け取ると、同時に当該オーダーの原材料検索タスクを保管システムのWCSスケジューリングシステムにディスパッチする。

その後、貯蔵システムのシャトルが、対応する原料パレットを処理ユニットの原料受けトロリーのドッキング位置まで搬送する。

処理ユニットが原材料の到着情報を受け取ると、システムは原材料をピックアップするために受入台車をスケジュールする。その後の処理作業では、人手を介する必要はない。

処理後、部品の自動仕分け、積み付け、廃棄物搬送を行う。仕分け・積み付けシステムは、部品を種類別に分類し、順次仕分け・積み付け作業を行います。

システムは、オーダー完了までのオーダーサイクルに基づいて、処理ユニット全体のステータス情報を記録し、プロセス中に自動レポートが行われる。情報管理ダッシュボードを図7に示す。

注文が完了すると、半完成部品は自動的に保管システムのシャトルに接続して保管され、保管情報はMESシステムと同期される。

さらに、処理ユニットにはネットワーク接続されたオールインワンPCが装備されている。オペレーターはこのPCからMESシステムのインターフェースにログインできる。

注文報告ページでは、グラフィカルな番号をクリックすることで、社内の基礎文書システムに直接アクセスすることができ、対応する部品の加工要件や設計図面にリンクされ、現場での作業が大幅に容易になる。

製造業の継続的な発展に伴い、オートメーションと情報技術を統合した完全自動化処理装置の普及がますます進むだろう。

本稿では、主にCNCパンチングマシンおよびカッティングマシンを中心に、情報プロセス管理を活用した全自動CNCパンチングユニットについて説明する。

自動化設備の利点を最大限に生かし、ある程度まで労働力を削減した板金生産モデルを実現し、板金加工のような産業が完全自動化を達成するための重要な洞察を提供している。