CNCタレットパンチプレスについて興味がありますか?このブログ記事では、この多用途マシンの魅力的な世界に飛び込みます。経験豊富な機械エンジニアとして、CNCタレットパンチがどのように機械、電気、油圧、空圧の要素を組み合わせて効率的に板金加工を行うかを説明します。様々なタイプのCNCタレットプレスとその動作原理を明確に理解することができます。あなたの知識を広げ、現代の製造業におけるこれらの強力なツールの能力を理解する準備をしましょう。

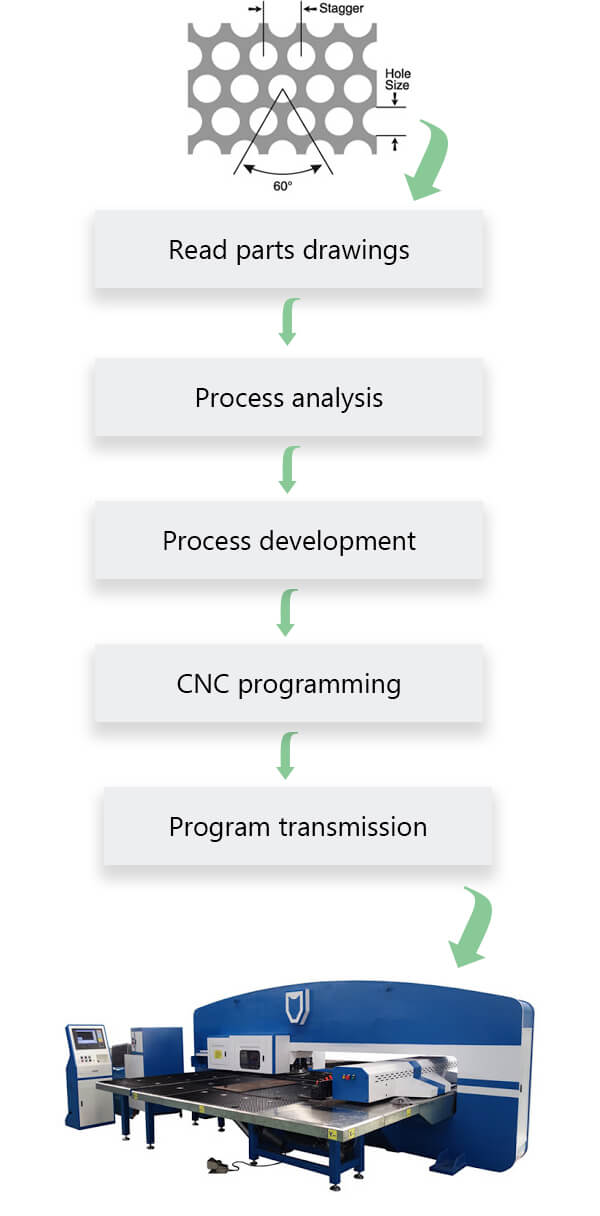

CNCタレットパンチングの詳細を掘り下げる前に、CNC加工の基本概念を把握することが不可欠である。

コンピュータ数値制御(CNC)機械加工は、工場のツールや機械の動きを指示するために、事前にプログラムされたコンピュータソフトウェアを利用する高度な製造プロセスです。CNCタレットパンチプレスの場合、システムは設計仕様を一連の正確なコード化された命令に変換することで動作する。これらの命令は、通常GコードまたはMコード形式で、機械のデジタル制御システムに入力される。

CNCプログラムは、元の部品図面とプロセス要件から導き出され、工具とワークの間の複雑な振り付けを編成します。以下のような様々なパラメータを制御します:

この自動制御により、打ち抜き工程における高精度、再現性、効率が保証される。CNCシステムは、複雑なパターン、形状、穴構成を最小限の人的介入で実行することができ、生産性を最大化すると同時に、エラーの可能性を大幅に低減します。

CNC技術を活用することで、メーカー各社は大量生産において一貫した品質を実現し、設計変更に容易に対応し、自動車から航空宇宙まで、さまざまな産業向けの複雑な板金部品を効率的に生産することができる。

エンジニアリング図面の技術仕様を完全に理解することは非常に重要です。これには、寸法公差、幾何学的寸法公差(GD&T)、表面仕上げ要件、材料仕様、硬度値、機械加工性指数、部品数量などが含まれます。寸法と公差に関するASME Y14.5規格の高度な知識は、正確な解釈のために不可欠です。

コンポーネントの仕様に基づき、包括的な工程分析を行います。これには、部品の製造可能設計(DFM)の評価、材料特性と加工戦略への影響の評価、最適な工程順序の決定が含まれます。治具要件、複合加工の可能性、重要なフィーチャーの相互依存性などの要素を考慮します。

工程分析に基づいて、詳細な製造情報を作成します。これには、包括的な工程フローチャートの作成、加工パラメータ(切削速度、送り速度、切り込み深さ)の定義、工具の選択と最適化、クーラントの使用や工程内検査ポイントなどの特別な要件の指定が含まれます。これらの情報は、ISO 9000品質管理原則に従って、標準化された工程計画シートと作業シートに文書化します。

部品の形状データと工程の詳細を使用して、CNCプログラムを生成する。特定のCNCコントローラの構文(ファナック、シーメンス、ハイデンハインなど)に従って、GコードとMコード関数を利用する。コード効率を最適化するために、パラメトリックプログラミング、定型サイクル、サブプログラムなどの高度なプログラミング技術を実装する。シームレスなデータ転送のためにCADモデルと統合し、複雑な形状のためにコンピュータ支援製造(CAM)ソフトウェアの使用を検討する。

シミュレーションソフトウェアでCNCプログラムを検証し、潜在的な衝突を検出し、ツールパスを最適化し、設計仕様の順守を確認する。適切なデータ転送プロトコル(DNC、USB、ネットワーク転送など)を使用して、検証されたプログラムをCNC工作機械に転送する。工具オフセット、ワーク座標系、必要なカスタムマクロを含む機械のセットアップ。サンプルワークでドライランまたは切削テストを実行し、本生産前にプログラムを検証する。

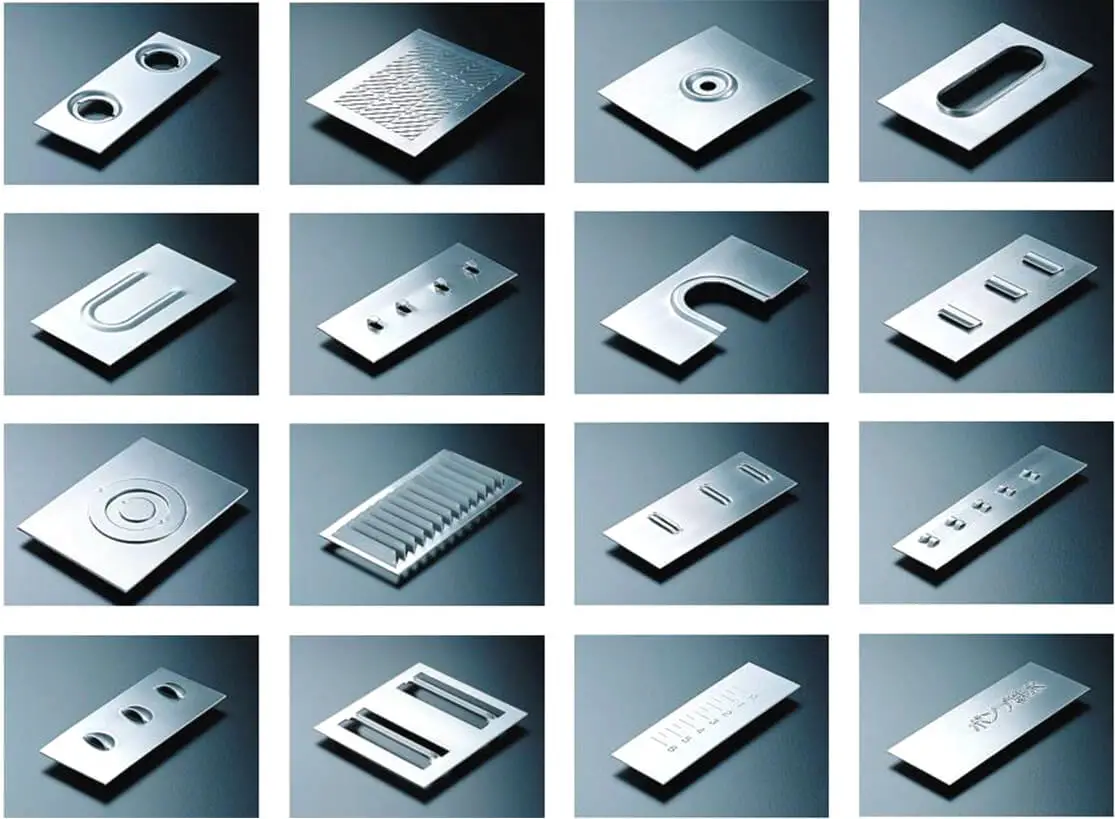

コンピュータ数値制御(CNC)タレットパンチプレスは、CNCパンチングマシンとしても知られ、機械、電気、油圧、空圧コンポーネントを統合した高度な板金加工システムです。この多目的な機械は、主に、複数の工具を装備した回転タレットを通して、板金材料の精密なパンチング、浅絞り、成形作業に使用されます。

その中核となるCNCタレットパンチプレスは、高度な数値制御技術を活用し、複雑な一連の作業を指揮します。機械の機能はデジタル命令によって定義され、金型とワークの相対的な位置関係は数値座標によって正確に制御される。これにより、迅速かつ正確な工具交換が可能となり、最小限のセットアップ時間で、多様な製品と工程を効率的に処理することができます。

CNCタレットパンチプレスの操作ワークフローは、一般的にGコードまたは独自のCNC言語の形で、デジタル情報を入力することから始まる。このデータは、ネットワークシステム、USBドライブ、あるいは紙テープのような従来の方法など、さまざまなメディアを介して機械のコンピュータ制御システムに転送される。その後、制御システムがこの情報を処理し、機械のさまざまなサブシステムに対する一連の調整コマンドに変換する。

これらのコマンドは、サーボモーターとアクチュエーターを駆動し、マシンベッド上のワークピースの移動、適切なツールを選択するためのタレットの回転、およびパンチ機構の起動を制御します。このモーションコントロールとツーリングのシームレスな統合により、CNCタレットパンチプレスは以下のような幅広い加工を行うことができます:

CNCタレットパンチプレスの多用途性と精度は、現代の板金加工において不可欠なものとなっており、製造業者は高精度、高再現性、高効率で複雑な部品を生産することができます。インダストリー4.0技術が進化し続ける中、これらの機械はスマート製造システムにますます統合され、リアルタイムの監視、予知保全、適応プロセス制御によってその能力をさらに高めています。

最適な動作条件では、CNCタレットパンチプレスは事前にプログラムされたシーケンスを正確に実行します。機械のX軸とY軸は、通常サーボモーターによって駆動され、パンチステーションの下にあるシートメタルワークを正確に位置決めします。同時に、タレット(T軸)が回転し、必要な工具と金型の組み合わせをラムに合わせます。

位置決めが完了すると、油圧ラムまたはサーボ電動ラムが作動し、パンチを被加工材を貫通して下のダイに打ち込みます。この動作により、ワークピースに希望の穴や形状が形成されます。パンチ力は通常20トンから300トンで、材料の厚さや硬さに合わせて慎重に調整されます。

このプロセスは、CNCシステムが各パンチ動作の間のシートの動き(X軸とY軸)とタレットの回転(T軸)を制御しながら、連続して繰り返される。最新のタレットパンチプレスは、スピードと精度を兼ね備え、薄い材料で毎分最大600ヒットを達成することができます。

機械はこのサイクルを継続し、CNCプログラムで定義された複雑なパターン、フォーム、切り抜きを実行する。先進的なシステムでは、様々な作業に対して生産性を最適化するために、自動工具交換が組み込まれることもある。プログラムされたシーケンスが完了すると、機械は加工されたシートを指定のアンロード位置に戻し、次の生産サイクルに備える。

作業中、統合されたセンサーと制御システムが、パンチのアライメント、シートの位置、ツールの摩耗などのパラメーターを継続的に監視し、一貫した品質を確保し、潜在的なエラーや損傷を防ぎます。

1932年にWiedemannがR2マニュアルマルチステーションパンチを発明して以来、Numerical Control Turret(NCT)パンチプレスは、構造と性能の両面で大きな進化を遂げながら、シートメタル加工の要となってきました。

初期のCNCタレットパンチは、CNCシステム上で直接手動プログラミングに頼っており、自動化されたソフトウェアソリューションがなかった。対照的に、最新のCNCタレットパンチは、洗練された自動プログラミングソフトウェアを搭載しており、作業効率と複雑な部品の加工能力を劇的に向上させている。この進歩は業界に革命をもたらし、生産サイクルの高速化と複雑な設計を可能にした。

CNCタレットパンチの世界的な普及は、製造業におけるその重要性を反映している。米国が20,000台以上でトップ、続いて日本が20,000台近い。中国は近年急成長を遂げており、控えめに見積もっても約6,000台である。板金業界の現在の軌跡を考えると、さらなる拡大と技術的進歩の余地はかなりある。

CNCタレットパンチが広く使用されているにもかかわらず、板金業界の多くの専門家は、さまざまなCNCプレスの性能と構造のニュアンスを十分に理解していないかもしれません。この知識ギャップを解決するために、CNCタレットパンチの主な種類、そのユニークな特徴、およびアプリケーションを探ってみましょう:

駆動打撃ヘッドの動作原理に従って、CNCタレットパンチは、3つのカテゴリに分けることができます:

機械駆動式CNCタレットパンチは、CNCタレットパンチ工作機械の最も初期の世代を代表するもので、現在でも一部のメーカーが生産・使用している。代表的なものに、ムラテックのCシリーズ、アマダの生産中止となったAries、PEGA、COMAシリーズなどがある。

このタイプの機械は、フライホイールを駆動するためにメインモーターを利用し、その慣性をスタンピング動作に利用し、クラッチ制御のかみ合いとなります。この設計は、構造の単純さ、費用対効果、運転の安定性などの利点を提供する。

しかし、この設計にはいくつかの制限がある:

このような制約から、多くのメーカーが機械駆動のCNCタレットパンチの生産を段階的に中止し、より高速、高精度、多用途性を提供する、より高度なサーボ・エレクトリック・システムや油圧システムを採用している。

油圧式CNCタレットパンチの登場は、板金加工技術の大きな進歩を意味する。これらの工作機械は、精度、汎用性、生産性において多くの利点があるため、広く採用されるようになりました。

業界をリードする油圧CNCタレットパンチの例としては、ムラテックのVシリーズ、アマダのViprosシリーズ、トルンプのTCシリーズなどがある。これらのマシンは、電動油圧サーボバルブで駆動される油圧シリンダーを使用しており、正確な制御と卓越した性能を実現しています。

最も注目すべき改良点のひとつは、スタンピング速度の劇的な向上で、モデルによっては毎分最大1000ストロークを達成できる。この生産性の大幅な向上は、大量生産業務にとって画期的なことである。

油圧シリンダーのストロークを正確に制御できるため、汎用性と使いやすさの面で大きな利点があります。オペレータは、ストライキングヘッドのストロークを調整することにより、成形金型を微調整することができ、部品生産と金型管理の柔軟性を高めることができます。

騒音の低減も油圧タレットパンチの主な利点です。パンチヘッドを制御して金型に徐々に圧力を加えることで、これらの機械はスタンピング騒音を大幅に減少させることができ、作業環境を改善し、聴覚保護具の必要性を減らす可能性があります。

さらに、油圧タレットパンチは可能な加工技術の幅を広げます。メーカーとの協力により、これらの機械は、ローリングリブやローリングカットなど、従来の方法では通常不可能な高度な金型加工を行うことができます。 機械プレス.この機能は、新しい設計の可能性を開き、二次加工の必要性を減らすことができる。

これらの利点にもかかわらず、油圧CNCタレットパンチには、ユーザーが考慮すべきいくつかの制限がある:

結論として、油圧式CNCタレットパンチは、速度、汎用性、高度な加工能力の面で大きな利点を提供するが、潜在的なユーザーは、これらの利点を環境要件、エネルギー消費、メンテナンスの必要性、およびスペースの考慮事項と慎重に比較検討し、この技術が特定の製造ニーズや制約に合致するかどうかを判断する必要がある。

旧世代の限界に対処するため、メーカーはダイレクトサーボモーター駆動技術を利用した第3世代のCNCタレットパンチを開発した。

ムラテックのM2044ezとM2048ltは、この設計の高度な能力を示している。

サーボモーター駆動のCNCタレットパンチは、高速運転を維持しながら、エネルギー効率に大きな利点をもたらします。1分間に最大800ストロークのパンチング速度で、これらのマシンの消費電力は以前のものより大幅に少なくなっています。この効率は、サーボモーターがアクティブにパンチングしていないときは静止しているため、アイドル時の不要なエネルギー消費がないために達成されます。

油圧システムに比べ、サーボモーター駆動のタレットパンチは通常、消費エネルギーが3分の1しかなく、運転コストと環境への影響が大幅に改善される。

油圧式CNCタレットパンチと同様に、サーボ駆動モデルはスタンピングストロークを調整することができ、多様な金型成形作業を容易にします。この機能により、ローリングリブやローリングカッティングダイの効率的な加工が可能になり、スタンピング作業中の最適な騒音低減も可能になります。

サーボモーター駆動のタレットパンチは、優れた環境適応性を誇ります。予熱の必要がなく、季節を問わずすぐに稼働できるため、生産性が向上し、ダウンタイムが短縮されます。また、油圧システムを使用しないため、オイル交換やそれに伴うメンテナンスが不要で、さらに環境に優しい製品です。

さらに、これらのマシンはコンパクトな設計を特徴としており、製造施設における床面積の要件を最小限に抑えます。このスペース効率は、その汎用性と性能と組み合わせることで、サーボモーター駆動のCNCタレットパンチは、現代の金属加工作業でますます人気のある選択肢となっています。

CNCタレットプレスの駆動には、主に2つのタイプがある。

機械式主駆動原理(ET-300の300は公称力300KNを意味します。)

メインモーターは小さなプーリーによってフライホイールを駆動し、そのプーリーがクラッチ/ブレーキの係合/分離によってクランクシャフトを駆動する。

回転し、クランクコネクティングロッド機構を介してスライダーを上下に駆動し、ターンテーブル上の選択された金型に衝撃を与え、パンチングやその他の成形加工を行う。

機械式主駆動プレスに使用されるクラッチ・ブレーキには、空気式摩擦クラッチと油圧クラッチの2つの主な形式がある。

油圧メインドライブの動作原理 タレットプレス マシン(VT-300の300は公称力300KNを意味する)

油圧メインドライブの原理は、油圧システムから供給される作動油が、電磁反転バルブの作用によって作動油に送り込まれるというものである。

シリンダーの上部と下部の空洞が、ピストンロッドによってラムを上下に往復運動させ、金型に衝撃を与えて打ち抜く。

近年、油圧技術の急速な発展に伴い、油圧メインドライブを使用するプレス機が増加している。 油圧駆動 全ストロークで一定の圧力がかかるプレス機で、浅絞りや穴あけなどの特殊な加工に適しています。 成形工程.

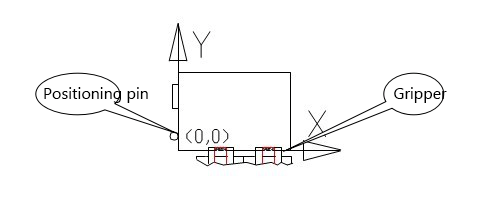

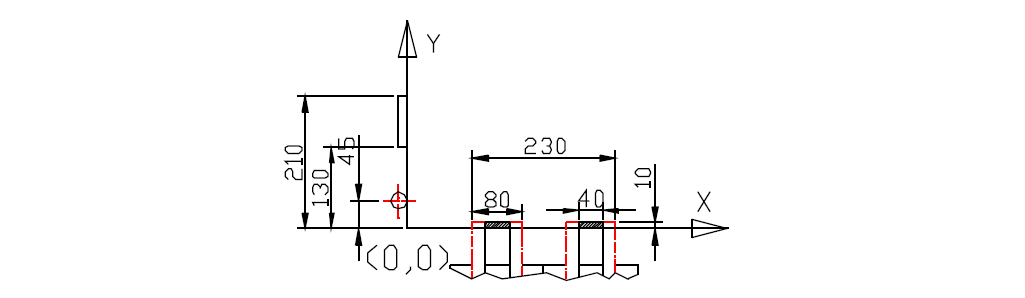

CNCタレットパンチには4つの運動軸がある:X、Y、T、C。

X方向は2つのジョーの方向と平行であり、Y方向は位置決めピンまたはコラムの方向と平行である。下図を参照。

について 締め付け ジョーの動きにより、鋼板はスタンピングが必要な位置まで前後に移動する。

主に金型の保存と呼び出しに使用され、工具選択プログラムが実行されると、対応する金型がパンチの下に転送されます。

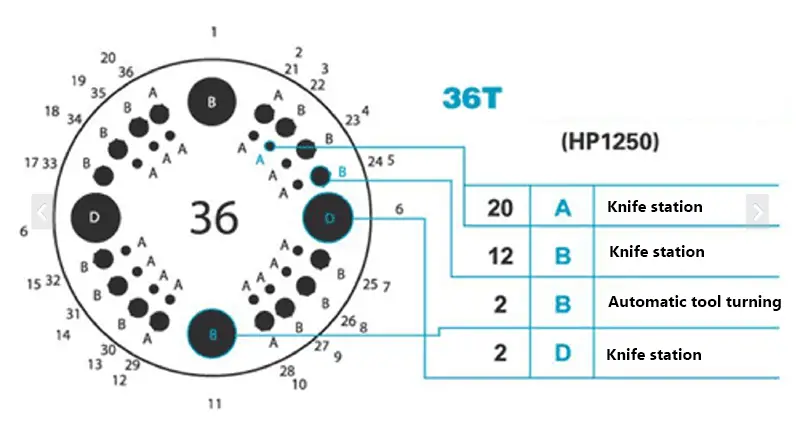

タレットプレスの金型数は、機種によって20、24、32、40などに分けられる。

通常2ステーションで構成されるこのツールは、より幅広い用途に使用でき、0~359.999の範囲で自由に回転させることができ、より多くの加工が可能です。 複雑な形状.

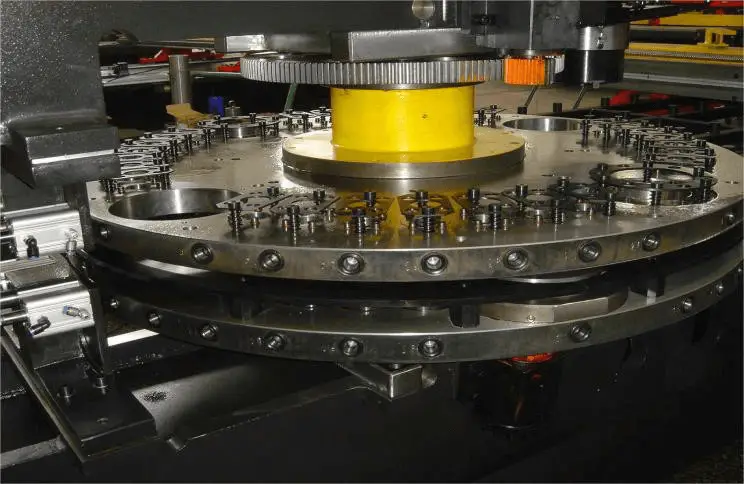

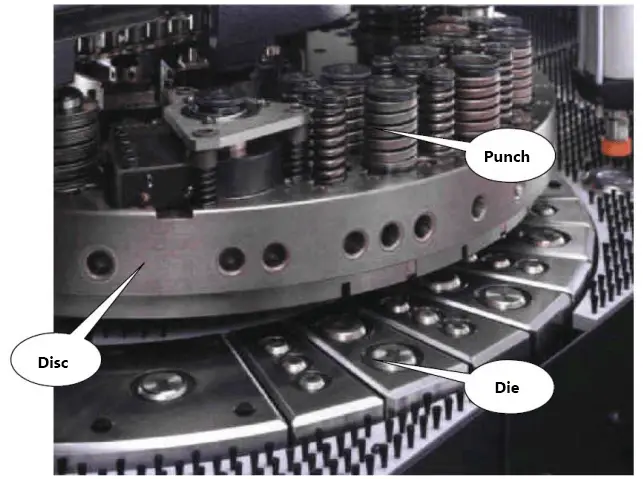

ターンテーブルは、ロータリーヘッド、タレットとも呼ばれ、金型を格納するために使用されるCNCタレットプレスで、マシニングセンターのツールマガジンに相当する。

CNCタレットパンチングマシンには、上部ターンテーブルと下部ターンテーブルと呼ばれる2つのターンテーブルがあります。

現在、通常のワークステーション数は32.

上部ターンテーブルは、上型のガイドスリーブ、ダイサポートスプリング、上型アセンブリを取り付けるために使用されます。

下部のターンテーブルは 下型 ホルダー、ダイプレス、下型、センターサポートなど

1) CNCタレットパンチのターンテーブル上の金型の分配

1列、2列、3列が一般的である。

分散列の数が多すぎると、ポンチに力の偏りが生じやすくなる。

一般に、3列配置の場合、パンチは可動式にすることが多い。すなわち、パンチは1列のダイを打ち抜く必要があり、パンチは移動装置によって対応するダイ列上を移動する。

上下のターンテーブルを正確に位置決めするため、上下のターンテーブルの外周または端面にはテーパー状の位置決め穴が設けられており、対応する金型位置に移動する際、位置決めコーンピンを挿入して正確な位置決めを確保することができる。

ターンテーブルを駆動する軸は通常T軸と呼ばれる。

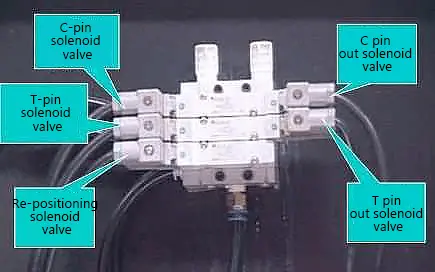

T軸駆動は、サーボモーター、ギアボックス、スプロケットチェーン(タイミングベルト)、位置決めコーンピン、位置決めシリンダー(位置決めシリンダー)、上部ターンテーブル、下部ターンテーブルで構成される。

CNCシステムは、特定のダイを使用する必要性を示すと、位置決めコーンピンが自動的に引き出され、サーボモータが回転し、減速後に回転するようにターンテーブルを駆動し、ダイがパンチの真下に回されたときに、回転を停止し、コーンピンが対応するコーンピンホールに挿入され、上下のターンテーブルが正確に位置決めされるように。

2) 修正される上型と下型の同心度の判断基準

新しい金型を取り付ける場合、またはすでに研磨された金型を取り付ける場合は、まず金型のクリアランスがプレートと合っていることを確認する。

ワークピースを加工し、数回パンチしただけでパンチングバリが大きいと分かった場合は、金型を取り外して金型の摩耗を観察する。

エッジが部分的に丸みを帯びていたり、霜が降りたように白っぽかったりする場合、特にエッジの対角線から同心度を修正する必要があると判断できる。

3) 上下エラー後の同期補正 ターンテーブル

上下のターンテーブルはデジタルACサーボモーターによって駆動され、このモーターはフレキシブルカップリングを介してギアボックスの入力に結合され、ギアボックスの出力はチェーンとギアを介してターンテーブルを上下に駆動する。

調整したチェーンは6~13mmの落差が必要。

クリップなどにより上下のターンテーブルの位置がずれている場合は、以下の手順でシンクロ調整を行う必要がある。

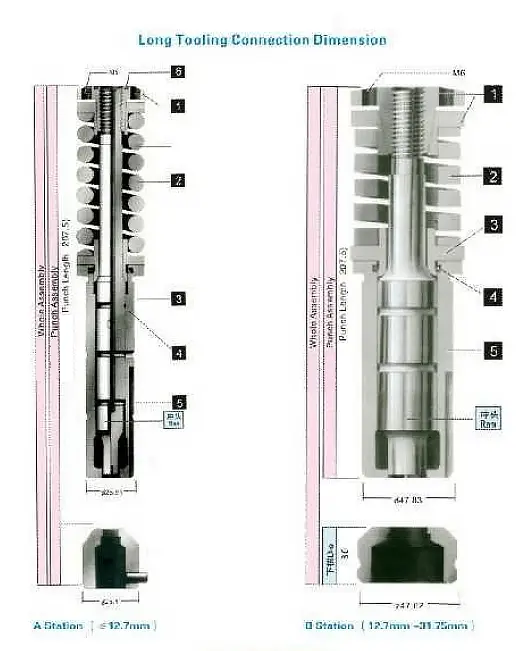

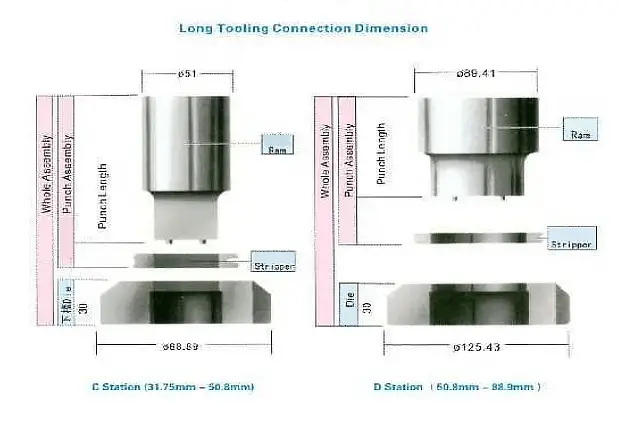

NCTツールはその大きさによってA、B、C、D、Eの5つのクラスに分けられ、最も小さいクラスがA、最も大きいクラスがEとなっている。

カッターの各レベルは、ターンテーブル上のカッターの位置に対応している。

次の表は、ツーリングの寸法とツールの取り付け位置を示しています:

| 金型の種類 | 公称サイズ | 標準上型サイズ |

| A | 1/2″ | 1.6〜12.7ミリメートル径(0.063″0.5″径) |

| B | 11/4″ | 12.8~31.7mm径(0.501″1.25″径) |

| C | 2″ | 31.8~50.8mm径(1.251″2″径) |

| D | 31/2″ | 50.9~88.9mm径(2.001″3.5″径) |

| E | 41/2″ | 89.0~114.3mm径(3.501″4.5″径) |

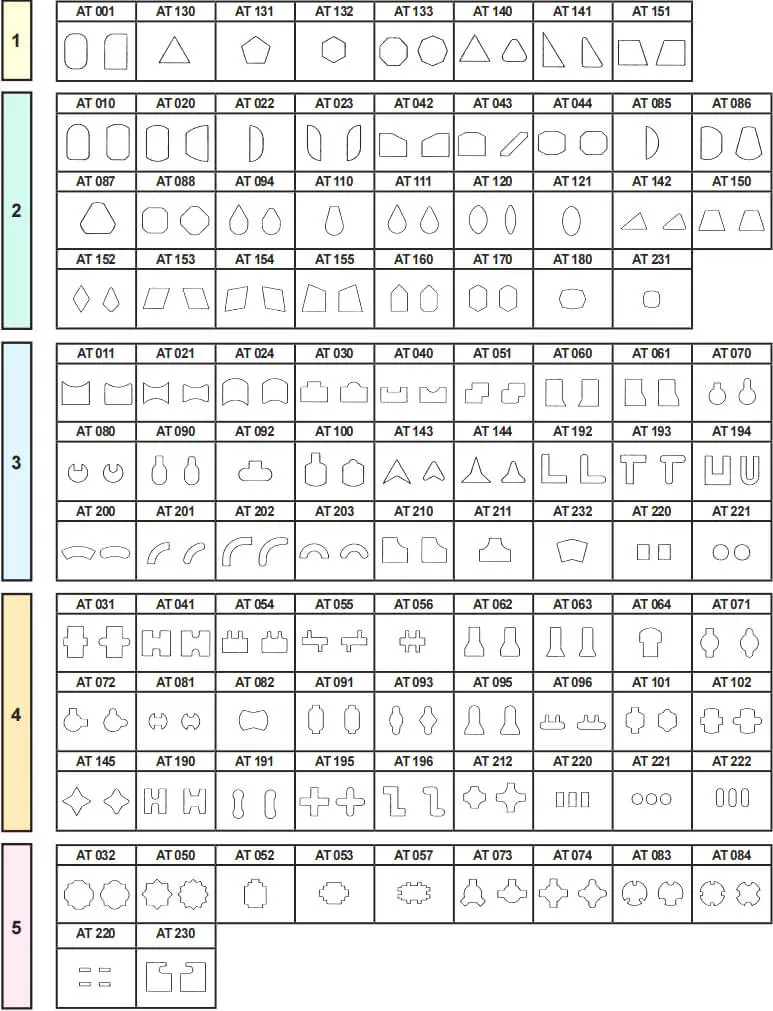

1)砲塔の導入 パンチプレス カビ

金型はシート材を加工するための主な道具である。

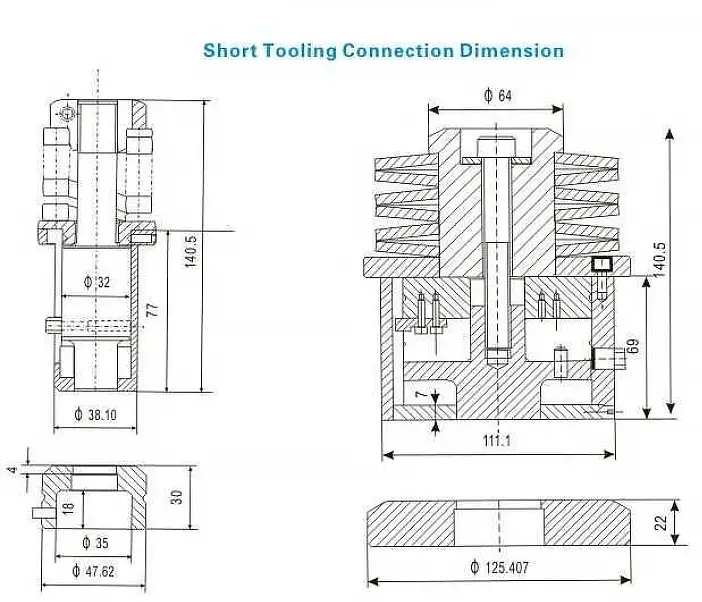

現在、より一般的なCNCタレットパンチングマシンの金型には、長い構造の金型と短い構造の金型の2種類があります。

一般に、素材と素材の厚さによって決まる。

金型のこれら2つの構造は、パンチ後に金型を時間内にリセットできるように、いずれも上部ターンテーブル支持バネに取り付ける必要がある。

中国では 金型材料 CNCパンチングマシンで使用されるのは、通常Cr12MoVとLDである。

Cr12MoV材を使用した金型は、中炭素材に適しています。 鋼板 一方、LD材を使用した金型は、難度の高いステンレス鋼板の加工に適している。

この2つの素材を使った金型の寿命は、一般的に20万回から30万回である。

2) 金型選択の注意点

(I) 標準金型の選択

(1)金型の刃先の直径は、できるだけ加工板の厚さの2倍以上であるべきで、直径は一般的に3mm以上でなければならない。 壊れやすいそして寿命は非常に短い。

ただし絶対ではなく、直径3mm以下の金型材料には輸入ハイスを使用することを推奨する。

(2)プレートのダイサイズがワークステーションの限界サイズに近い場合は、十分な排出力を確保するために、より大きなワークステーションを使用してください。

(3)鋭利な角はすべて丸みを帯びた角と交換する。そうしないと、摩耗や崩壊が起こりやすい。

一般的には、可能な限りクリアコーナーではなく、R > 0.25tのコーナー半径を使用することが推奨される。

(4)高Cr材料(1Cr13や他のステンレス鋼など)と熱延板の板を処理する場合、板の固有の特性に起因する国内の高Cr金型の使用に適していないか、またはそれは非常に摩耗しやすく、引っ張って、材料と一連の欠点をストリップする。

金型材料として輸入高速度工具鋼を使用することを推奨する。

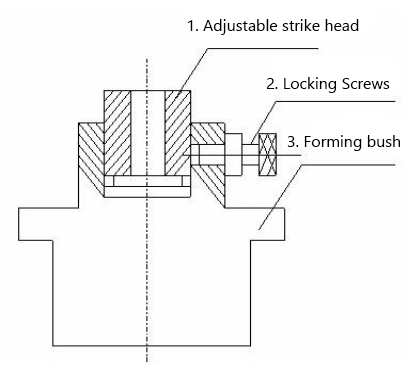

(II) 成形用金型の選択。

(1) 異なる CNCプレス スライドはストロークが異なるので、成形金型の閉じ高さの調節に注意してください。

十分な成型を確保するため、調整可能な打撃ヘッドの使用を推奨する。

調整は慎重に行う必要があり、各調整は0.10mmを超えないようにしてください。そうしないと、金型が破損したり、機械が損傷したりします。

(2)成形はできるだけ浅くする必要があり、一般的に言えば、成形の総高さは8ミリメートル以上ではありませんが、この高さの理由は、それが材料をアンロードするのに長い時間がかかるので。

成形工程は低速で行わなければならず、できれば遅延時間が必要である。

(3) 成形金型の高さが通常の金型よりはるかに高いため、成形金型ステーションの近くにワークステーションがない。

成形工程はプログラムの最後に置き、パンチの後に取り除くのがベストだ。

(4) 延伸成形用金型では、シートの破れや不均一な変形、材料の排出困難を防ぐため、軽量のスプリングアセンブリを使用する。

(5)前後左右の形状が近い場合、干渉する可能性がありますので、必ずご説明ください。

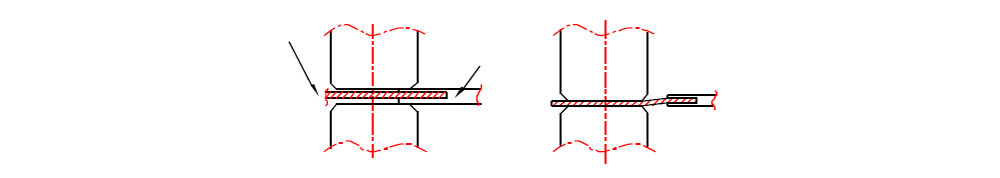

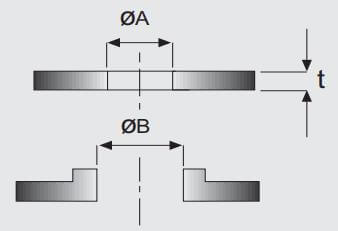

(6) 金型の調整方法を下図に示す。

(7) 成形金型を取り付けた後、2を緩め、1を時計回りに回し、最下点まで回転させ、2を締める。

(8)最初の空のパンチ、そのような異常なしとして、パンチへのシート材料は、高さが駒2を緩めるのに十分でない場合は、成形の高さを測定し、駒1反時計回りの回転(円の回転は、スレッド距離の大きさに応じて、一般的に2ミリメートルであり、金型への損傷を避けるために適切に調整してください)、次に駒2を締め、常に必要な高さに達するまで、テストパンチを調整します。

3) 金型の組み立てとメンテナンス

金型の定期的な研ぎは、金型の耐用年数を向上させるだけでなく、機械の耐用年数も向上させることができるので、正しく合理的な研ぎ時間をマスターすることが重要である。

金型に目立てが必要かどうかを判断する簡単な方法は、次のとおりである。

一定回数の打ち抜きの後、打ち抜きの品質に大きなバリがあるかどうかをチェックし、次に上型のエッジが丸くなっているかどうか(丸み≥R0.1)、光沢が消えているかどうかをチェックします。

このような場合は、パンチが鈍っていることを意味し、今回は研ぐ必要がある。

適切な時期に研げば、金型の寿命は3倍に延びるが、間違った研ぎ方をすると、金型の刃先の破壊が急速に進み、寿命が短くなる。

研削送りは、研ぐとき、毎回0.015ミリメートルを超えてはならない、研削が多すぎると、金型表面の過熱と焼けを引き起こし、これは同等である。 アニール を処理すると、金型が軟らかくなり、金型の耐用年数が大幅に短くなる。

砥石の表面はきれいにしておくこと。中程度の柔らかさの46番砥石の使用を推奨する。

ダイを削る量は一定で、通常の量は4mmです。この値に達するとパンチはスクラップになり、使い続けるとダイや機械にダメージを与えやすくなります。

最終的な研ぎは、専門的な訓練を受けた人が行ってください。

注:研いだ後は時間をおいて消磁し、研ぐ前と同じように金型の高さを調整する。

ユーザーにとって、工具の耐用年数を延ばすことは、使用コストを大幅に削減することにつながる。

金型の耐用年数に影響を与える理由はいくつかある。

これらの要因のうち最も直接的なものは、板厚が厚いほど、材料が硬いほど、そしてステップ・パンチング工程を使用するほど、工具寿命が短くなるということである。

また、金型に入れる前に、金型周辺を拭いてください。

洗浄後、ダイにオイルをスプレーし、ダイに挿入する。

ここで特に注意しなければならないのは、上型と下型の向きの整合性である。

取り付ける前に、上型と下型のサイズが同じであること、端の向きが同じであることを注意深く確認する。

置き場所を誤ると、金型が破損し、マシンを損傷することさえある。

金型を取り付けた後、タレットを回転させながら上下のタレットを観察し、特に凹型の高さにムラがないことを確認する。

高さにばらつきがある場合は、その原因を入念にチェックする必要がある。

金型を使用した後は、金型をきれいにし、きれいに置き、保護フィルムで包み、金型ボックスに入れ、金型がぶつかったり、バリが出たり、ホコリの中に落ちたり、錆びたりして、次の使用に影響しないように定位置に置く。

下型のクリアランスは、加工板の厚さに応じて決定される。

例えば、2mm厚板用の下型を3mm厚板用や1mm厚板用に加工すると、磨耗が激しくなり、金型が破損することさえある。

テストパンチは、上記の調整ステップに従い、ユーザーの金型注文の要件、例えば、ストレッチの高さ、プレパンチ穴の有無などを参照して厳密に実施され、そうでない場合は、金型が破損したり、ユーザーの要件を満たしていません。

4) ダイ・クリアランス

凸ダイスと凹ダイスの差を合計したもの。

例えば、カムダイス10、凹ダイス10.3の場合、10.3-10=0.3(凹ダイスの穴径-カムダイスの穴径=クリアランス)となり、クリアランスは0.3mmとなります。

クリアランスとは、パンチングにおいて最も重要な要素のひとつである左右の総クリアランスを意味する。

ギャップが適切に選択されていない場合、それは金型の寿命を短くするか、またはバリ、二次せん断を引き起こし、カットの形状が不規則になり、リリース力が増加するので、ギャップ値の正しい選択は非常に重要です。

例えば、こうだ:

厚さ1.2mmの軟鋼の場合、ギャップは以下のように計算される:

1.2mm×0.2=0.24mm、1.2mm×0.25=0.3mmなので、推奨クリアランスは0.24mm〜0.3mm。

CNCパンチングマシンツール生産工場の隙間比率の選択統計の現在の市場によると、国有工作機械精度の実際の状況と組み合わせて、私の会社は次のように「金型下の推奨隙間」をお勧めします。

特殊なケースでは、ユーザーの要求に応じて設計する必要がある。

| シート厚 mm | 素材の種類 | ||

| 軟鋼 | アルミニウム | ステンレス | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

注:当社推奨の下型クリアランスは、金型の寿命を確保するために使用されるものであり、それほど厳密なものではありません。

実際の状況に応じて、またユーザーのニーズに合わせて、正確に策定されるべきである。

5) 加工時の注意点

パンチの最大穴径とトン数

例えば、こうだ:

厚さ6ミリ、直径Ф88.9ミリの板が切れるかどうかは、想像の域を出ない。

パンチング能力によって決まる。

一般的なパンチングに必要な圧力は、以下の式で求められる。

P=A×t×σc

6mm熱延板プレス用VT-300パンチングマシンなど、最大加工穴径は:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

したがって、6mmの板にCNCパンチングマシンで穴を開けると、得られる最大直径はФ37.9mmとなる。

この値を超える場合は、小円ダイステップパンチング法などの他の方法を用いるべきである。

オイル潤滑

オイル注入の量と回数は、処理される材料の条件によって異なる。

錆びず、スケールのない素材を作るには、金型に軽めの機械油を塗る。

錆やスケールが付着した素材は、加工時に金型とジャケットの間に錆が入り込み、デッドのようにカムが自由に動かなくなる。

この場合、油を塗ると錆が染みやすくなるので、この素材を打ち抜くときは、油をきれいに拭き取り、半月ごとに金型を分解し、ガソリンで洗って組み直すと、満足のいく加工ができる。

高速CNCパンチングマシンの金型は厳格にメンテナンスしなければならず、アンロードスリーブ、オイル注入口、金型のコア、アンロードスリーブと凹型の接触面は定期的に軽油で潤滑し、金型の寿命を延ばす。

しかし、あまりにも多くの潤滑油は、多くの場合、上部の金型端面に滞在し、パンチングと切断時のストライキは、スラグの形成、すなわち:廃棄物のリバウンドの間に真空吸着を生成するために上部の金型端面と廃棄物を作ることは容易である。

この場合、シートはグリーススケールを除去し、金型は常に清潔に保ち、スムーズなパンチのために潤滑剤を入れすぎないようにする必要がある。

ヘッドパンチとスクラップリバウンドのキャリーオーバー

ヘッドパンチのキャリーオーバーと粘着は、通常の条件下では、上型コアとシート材を時間内に、あるいは完全に切り離すことができないことを意味する。

(1)ダイコアを損傷または破損させる。

(2)クランプを傷つけ、シート製品を傷つけ、カールしたシートがシュラウドに当たることさえある。

(1) ダイススプリング 疲労故障 または破損。

(2) 過大な入力弾性率。

(3)金型ガイドスリーブとコアの摺動抵抗が大きい。

(4)必要な吐出力がバネ力より大きいこと。

(5) 送り速度が速すぎて、スプリングが反応しない、または敏感でない。

(6) 物質蓄積性乾癬。

(7) 廃棄物の再利用。

(8)金型のクリアランスや精度など、その他の理由。

(1)サンプルやその他のテストデータによると、スプリングの寿命は50万回で、過酷な条件下ではさらに短くなることもある。その時点でスプリングは疲労し、適切な弾性を失い、スプリングは大幅に短くなるか、あるいは破損する。新しいスプリングは、信頼できる金型サプライヤーに注文しなければ間に合わない。

(2)インダクタンスは1-2mmの間に制御する必要があり、深すぎるとコアの解放ストロークと抵抗が大きくなり、スプリングの反応時間が長くなる。

コアが供給前にシート材料から完全に出ていないと、金型、プレート、クランプなどを損傷する可能性があります。

(3)摺動面にゴミやホコリが多い場合やオイルが不足している場合は、摺動抵抗が大きくなり、バネ力の一部を打ち消すため、材料のキャリーオーバーが発生する可能性がある。

この時点で、金型を分解して注油し、潤滑条件を改善する必要がある。

(4)押す力がバネの力より大きいのは、主にパンチングのトン数を指しており、いくつかの可能性があります:

ひとつは、刃先がひどく鈍り、さらなるトン数を必要とすること、もうひとつは、切断面が荒れてバリが増え、大きな抵抗を生むことである。これはいずれ研がなければならない。

もうひとつは、金型とプレートの隙間が合わないことで、金型とプレートの隙間が小さいと、素材が凸型を保持してしまう。

この場合、プレートに合った下型を選ぶか、下型を研磨して隙間を大きくする必要がある。

第三に、金型サイズが限界ステーションサイズに近く、シートが厚い場合、必要な排出力はバネ力よりも大きくなる。

この場合、ステーションを跳ね上げるか、頑丈なバネを使う必要がある。

(5) Crが高い場合 金型材料 や高Crのプレス板(1Cr13などのステンレス鋼)を連続的に打ち抜くと、温度が上昇して親和性が生じます。

同じ摩擦払いのペアに相当し、エッジの摩耗や鞘の堆積が非常に生じやすい。

したがって、ステンレス鋼を打ち抜く場合は、Cr12MoVなどの国産高Cr材ではなく、輸入ハイスを使用することを推奨する。

また、ステンレス鋼をフィルムで打ち抜く場合、このフィルムは薄くて丈夫なため、打ち抜きや切断時の剥離現象が起こりやすく、材料のキャリーオーバーが発生しやすい。

この場合、鋭角の輸入高速度鋼の金型を選ぶべきで、もうひとつは、フィルムがある側を底に置き、フィルムがせん断層の近くに位置するようにして、完全に切断される目的を達成することである。

しかしこれは、バリが部品に与える影響を十分に考慮して行う必要がある。

(6)廃棄物のリバウンドも、マテリアルキャリーオーバーの重要な原因のひとつである。

廃棄物のリバウンドの後、下型に廃棄物の半分がある場合、それは金型の深刻な偏りとトン数が増加し、材料や金型の損傷を引き起こすように、二重材料をパンチング現象を引き起こすでしょう。

(7)最後のポイントは、金型自体の精度と機械位置のアライメントの精度も、キャリーオーバーを引き起こす可能性があるということです。

このような場合は、正規の専門CNC金型メーカーで金型を製作し、キャリブレーションバーで機械の金型位置を修正する必要があります。

屑の跳ね返りとは、抜き屑が金型の穴からスムーズに排出されず、金型の端や部品ブランクの表面に跳ね返る現象を指し、この排出された屑はパッドスラグとも呼ばれます。

(1)ダイがスラグ付近でパンチを続けると、排出スリーブがスラグをシート表面に打ち込み、サイズや表面品質が不良のためスクラップとなる。

(2)スラグが下部のターンテーブル上に落下し、送り出しの危険が隠れている。

(3)スラグの連続生産により金型が破損し、スラグの重なりが金型の強度限界を超えることがあり、単品や少量生産が多い場合、スラグによるスクラップ率が大幅に増加する。

(4)底部ダイス開口部において寝かせスラグの半分が衝突すると、材料のキャリーオーバーが発生する。

(1) 金型そのものの理由

(2) 材料状態の原因

(3) 番組編成の理由

(1)ダイギャップが小さくなることで、屑が上反りし、ダイ内面との接触面積が小さくなり、摩擦抵抗が小さくなるため、高速打ち抜き状態で屑が跳ね返る。

そのため、ギャップが大きすぎる場合には、適切なギャップを選択する必要がある。

(2) 研ぎ澄まされたダイスが一定回数衝撃を受けると、刃先が霜のように白く丸みを帯びるが、これはプロセスの硬化と不動態化の結果である。

このような状態では、加工によってスクラップが金型のエッジにますます耐えるようになり、上型の戻りとともに凹型から出される可能性が非常に高くなる。

この場合、直ちに刃先を研ぎ、研ぎ終わったら脱磁器で脱磁しなければならない。

(3) 上型エッジの直径または幅が9mm以上のポリウレタン釘

幅は8mm以下で、2°の面取りエッジは長くて大きなワークピースに使用され、廃棄物の跳ね返りを効果的に防ぐことができる。

ただし、ポリウレタン樹脂は消耗品なので、週1回点検し、使用に応じて交換する必要がある。

研いだ後の面取りは維持すべきであり、設備の不足やトラブルを恐れて平刃に研いではならない。

(4)金型投入量は1~2mmの間で管理する。浅すぎるとスクラップが完全に切断されない。

この場合、金型を削る量が関係してくる。

金型を4mm以上削る場合は、金型のコアの変更を検討する必要がある。そうしないと、凸金型が凹金型に入り込む量が少なくなってしまうからだ。

同時に、衝撃時にシートに加わるエネルギーが増大するため、シートの反りが大きくなり、リバウンドの可能性が高まる。

(5)下型エッジの深さが深すぎると、廃棄物が重なる。

スクラップ間の空気が圧縮されると、上記スクラップはリターンストロークで下型から排出される。

下型の標準的な深さは、インダクタンス、材料の厚さ、研ぎ出し体積の合計でなければならない。

(6)上型と下型、あるいは上型と下型が大きく偏心している場合、片側に過度のバリが発生すると、シートの移動に伴って下型から屑が搬出されることもある。

(7)上型やシートの底に潤滑油や防錆油が少し付着するのは避けられないが、液体になるほどではない。

衝撃が加わると、上型端面と廃棄物との間に真空吸着が発生しやすくなり、廃棄物のリバウンドが形成される。

この場合、上型やプレートに付着したオイルを拭き取る。

(8)シートの接着層も廃棄物のリバウンドの重要な要因である。

材料のキャリーオーバーと同様に、鋭角の金型を使用し、付着層をその下に配置する。

(9) 高速CNCパンチがますます広く使用されるようになった非常に重要な理由は、スプライシングとパンチングの柔軟な加工特性である。

とはいえ、プログラミングをする際には、金型選びを倹約してはいけない。

ある穴の特性に対して、まずその穴を一回で完成できる金型を選び、切断が必要な場合は、切断屑が最も小さく、最も大きく、金型サイズに近いものを選ぶ。

最小スクラップが小さすぎると、金型の隙間が大きいときにスクラップが打ち抜かれにくくなる。

廃棄物が金型に打ち込まれたとしても、前の廃棄物の上に鎖状になっている場合は、振動、廃棄物の跳ね返りの形成のために金型から跳ね返るのは簡単ですので、それは科学的に金型を選択する必要があります。

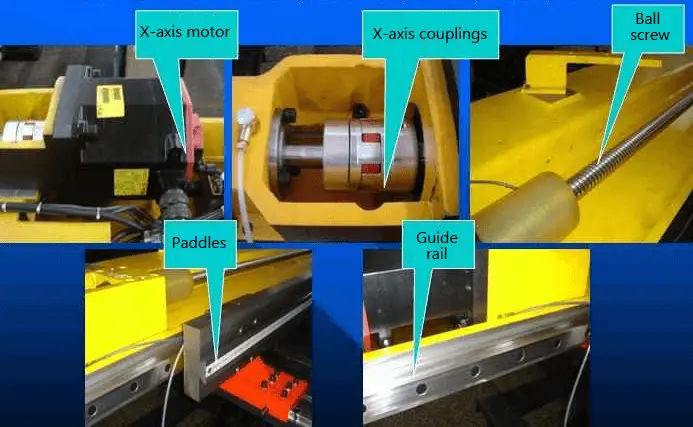

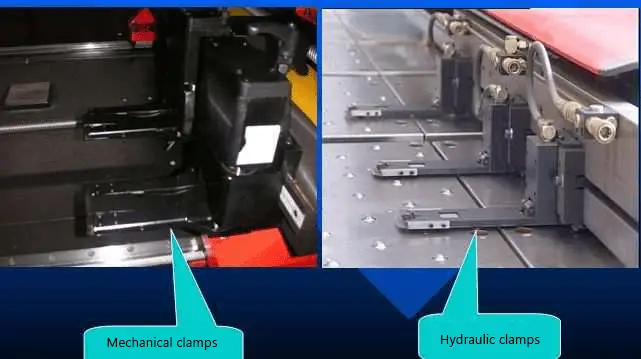

CNCタレットプレスの供給部品には通常、クロスメンバー、Y軸ドライブ、ジョー、シートを支えるテーブルなどが含まれる。

1) 横木は一般に 溶接構造その上にボールねじ、リニアガイドとカップリング、サーボモーターが取り付けられており、支持体の両側は、リニアローリングガイドによって導かれ、その下面に固定されている。

キャリッジとガイドの滑らかで高速な動きを確保するため、キャリッジの端面には防塵装置が装備されており、ガイドとスクリューの溝に粉塵が残って鋭い摩耗を引き起こさないよう、機械は清潔な作業環境に保たれなければならない。

Y軸はACサーボモーターで駆動され、このモーターはバックラッシュのないフレキシブルカップリングを介してボールねじに直結されており、バックラッシュのない伝達を保証するために組み立て時にプレテンションがかけられている。

注意:スクリューのナットは、マシンが工場から出荷される前に調整されており、ユーザーは使用中にこの部分のいかなる部分も調整したり分解したりすることはできません。

2) ドラグプレートは焼鈍鋳鉄製で、クロスバーに固定されたガイドレールにガイドされる。

Y軸レールと同様に、スクリュー・ナットの予圧調整は、機械の工場調整組み立て時に行われるものであり、使用中にユーザーが調整してはならない。

X軸とY軸のスクリューの端にはポリウレタン製のバンパーブロックが取り付けられており、さまざまな誤使用によるスクリューなどの破損を防ぐ。

ベアリング・ハウジングの潤滑ノズルは、スクリュー・サポート・ベアリングに定期的に注油するために使用され、注油サイクルは1週間に1回である。

作業時、クランプはドラグプレートのX軸方向に設置され、サーボモータの回転により、ボールねじがカップリングにより駆動され、ドラグプレートがリニアガイド上をX軸方向に往復移動し、材料送りの目的を達成する。

3)現在、X軸ストロークは1250mm、1500mm、2000mm、2500mm。

位置を変えるとX方向の処理サイズが大きくなる。

Y軸ドライブも基本的にはX軸と同じだが、ボールねじで構成されている、 リニアガイド およびカップリング、サーボモーター。

Y軸ドライブが作動しているときは、ジョイントシートによってクロスメンバーと連結され、クロスメンバーをY方向に沿って駆動する。

スロートの深さが限られているため、Y軸の一般的なストロークは1250mm、1500mmである。

について 固定テーブル は、運転中、すべてのテーブルが動いていないことを意味する。

この構造の最大の利点は、送りのイナーシャが小さく、低トルクのサーボモーターで駆動できることだ。

可動式テーブル とは、作業中にシートと一緒に移動する給紙テーブルのことである。

この種のテーブルを使う利点は、設置面積が小さいことだが、動きの慣性が大きく、駆動に高トルクのサーボモーターを使う必要がある。

さらに、テーブルには2種類のシートサポートがあり、1つはユニバーサルトランスファーボール(スチールボール)、もう1つはハードブラシである。

硬いブラシテーブルを使用する場合、負荷容量は鋼球よりも小さく、移動に対する抵抗が高いが、騒音は小さく、プレートに傷をつけにくいため、薄いプレートや固定テーブルの使用に適しており、プレートの厚さは3mm以下である。

どちらもスチールボールとブラシを混ぜて使う。

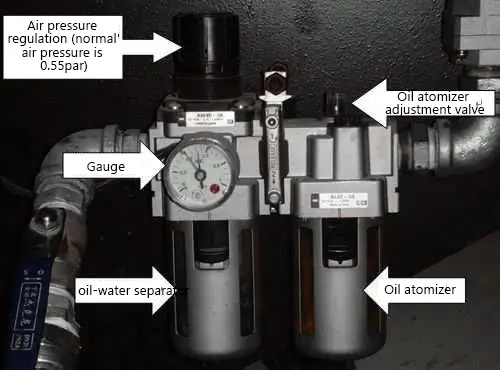

マシンの気道システムは、さまざまな方向制御バルブと空気源三重管で構成されている。

給気口は機械の前面にあり、必要な給気圧力は0.55Mpa以上、臨界下限0.4Mpa以下では警報は作動しなくなる。

エアー使用部品は、ロータリーダイボンディング機構、ロータリーポジショニングピン、リポジショニング、クランプ、ポジショニングブロック。

圧力リレーは、空気源の圧力が設定値に達したかどうかを判断し、達していない場合、CNCシステムはアラームを発します。

圧縮空気がアクチュエータに入る前に、潤滑の目的でオイルがオイル噴霧器を通って空気圧アクチュエータに運ばれる。

空気圧の安定は機械作業の前提条件のひとつであり、不安定な圧力や不十分な圧力はさまざまな問題を引き起こす。

一般的に、空気注入口にレギュレーターがあり、圧力を調整するには、調整ハンドルをダイヤルアウトし、指定された圧力まで時計回りに回し、調整ハンドルを押す。

圧力が下がった場合は、空気圧をゼロに戻し、調整ハンドルをダイヤルアウトし、反時計回りに回転が動かなくなるまで調整する必要があります。

その時点で圧力計の表示は0になっているはずです。

調整ハンドルを所定の圧力まで時計方向に回し、調整ハンドルを押します。

マシンを一定期間運転した後、慢性的な空気圧不足があり、上記の方法が有効でない場合は、次の2つの選択肢が考えられる:

エアコンプレッサーの交換または修理

エアコンプレッサーの下限を上げるか、エアアラームの臨界値を下げるには、圧力計の下部にある小さなスチールネジを「-」の方向に回してください。

赤ランプが消え、空気圧アラームが消えるまで。

この方法は、各空気圧部品が正常であることを保証しなければならない。

エアダクトの潤滑

オイル供給はオイルミストを通して行われ、オイル供給量は調整可能である。

調整ネジを反時計回りに回すと、オイルミスタへの給油量が増加し、調整ネジを時計回りに回すと、オイルミスタへの給油量が減少します。

オイル噴霧器のサイズは、実際の動作ガス流量に比例し、オイル噴霧器の自動潤滑を開始するための最小風量は10L / MINです。

(1) 一方向スロットルバルブで速度を調整でき、元の位置に戻ると空気源からの圧縮空気が直接シリンダーに入る。

(2)ターンテーブルの位置決めピンは、カップリングプレートを介して2つのシリンダによってピンに接続され、シリンダは固定シート上に支持され、ピンは2つの5ウェイ電磁弁によって制御され、速度は位置決め時に一方向スロットルバルブによって調整される。

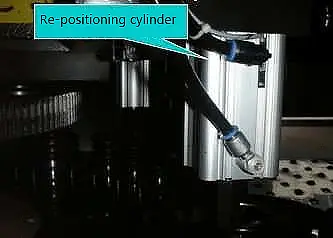

(3) 位置変更シリンダーは2つの5方向電磁弁で制御され、シリンダーはベッドに連結されたブラケットに固定されている。

再配置の機能は、機械が再配置されたときに鋼板をテーブルにしっかりと押し付け、クランプが自動的に移動したときに鋼板が固定されるようにすることです。

プレートのX軸方向の長さがX軸ストロークを超える場合は、パンチを完成させるために余分な部分を再配置する必要があります。

この機能により、X軸方向に機械の範囲を広げることができる(再配置はX軸方向にのみ可能)。

(4) クランプシリンダーは2位置3方電磁弁で制御され、2位置3方閉鎖はフットスイッチで制御される。

ジョーにスチールプレートがない場合は、歯面の損傷を防ぐため、空締めを避けてください。

換気していないときは、スプリングによってシリンダーロッドが引っ込み、自重でジョーが開く。

クランプはフットスイッチまたはコントロールボード上のボタンで操作する。

最大クランプ厚は6.35mm。

クランプの安全ゾーン検出プレートは、クランプが作業中に危険ゾーンに入らないようにクランプの位置を検出し、クランプが破損しないように保護するためのものです。

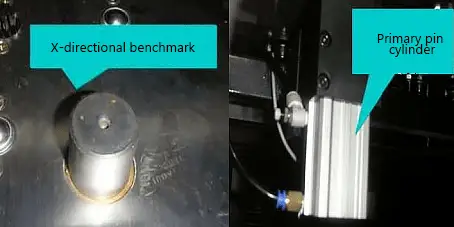

(5) X軸位置決め原点ピン

位置決めブロックはシリンダーロッドに直結しており、積み込み時にクロスメンバーのシュラウドにある操作ボタンを手動で操作することで、位置決めブロックの上昇を制御できる。

原点ピンは、送りテーブルの左側に位置し、X軸の基準点を決定するために使用される。

原点ピンの位置決め面からパンチの中心までの理論上の距離は1250(2500)mmです。

供給時には、シリンダーがピンを持ち上げ(ジョーが開いている)、鋼板はジョーの位置決め面とピンの位置決め面に近づき、テーブル上の鋼板の元の位置が決定されます。

クランプが鋼板をクランプし、鋼板の位置が決まると、シリンダーが原点ピンを押し下げます。

原点ピンは、作業中ずっと元の位置にある(つまり下がっている)。

運転中に何らかの理由で原点ピンが落ちなかったり、持ち上がったりした場合は、X軸もY軸も動かすことができず、原点ピンが落ちてからでないと再開できません。

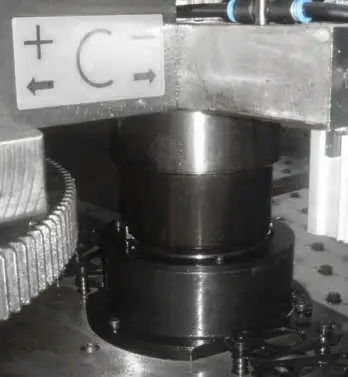

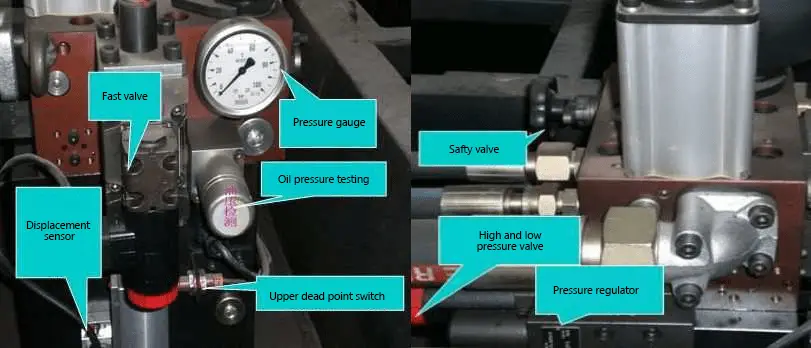

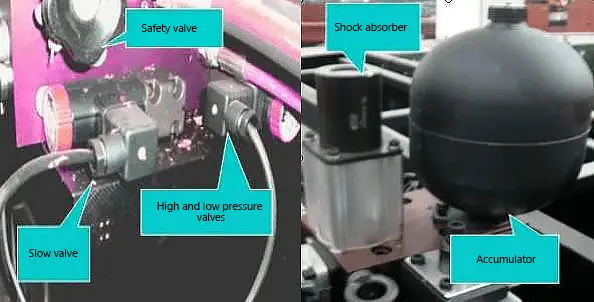

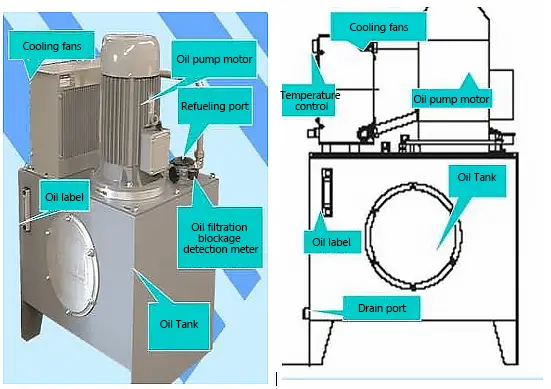

パンチは主にダイを打つために使用され、パンチの動力源であり、それ自体の動力は油圧ステーションによって行われる。

油圧ステーションは通常、空冷式のメインモーター、高圧ポンプ、冷却ポンプを各1台装備している。

油温が40度を超えると自動的に始動し、油温が下がる。

油圧ステーションの役割は、パンチに対して一定の油圧源を供給することである。

推奨油圧作動油の型番:モービル DTE-25 VG46 摩耗防止油圧作動油:.

使用したオイルの量は:

パンチングヘッドは、板厚に応じてパンチングストロークを自動的に選択し、プレプレス機能を実現することで、パンチングストロークを短縮し、パンチング速度を向上させることができます。

油圧パンチヘッドの写真

油圧ステーションの写真

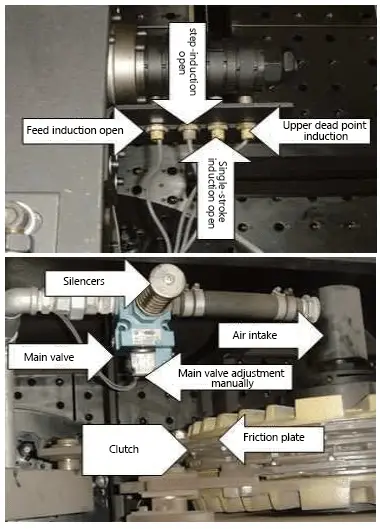

上死点部の各スイッチの機能と調整方法。

(1)空気圧が原因でデッドポイントが、手動で、モーター、ターンテーブルのピンを始動させ、アラームが消えるまで、デッドポイント調整キーF1を押して、所定の位置にありません。

(2)プログラムの実装では、アラームがある場合、工作機械は、アラームが消えるまで、直接手動モードに切り替えるには、リセットボタンを押していない場合には、メンテナンスの状態である、デッドポイント調整キーF1を押してください。

(3)機械が電源オフ状態で、パンチがデッドポイントになく、回転位置で停止しているだけで、上下のモードが同じ角度にない場合、起動状態の調整を達成することは不可能であり、手動で調整する必要があります。

手順としては、まずエア圧が安定しているかどうかを確認し、クラッチメインバルブに手動で操作できるボタンがあるかどうかを確認する。

上死点カムの回転方向を観察し、必ずメインバルブボタンを押したままにする。

例えば、1250*2500(mm)の加工範囲を持つHP1250モデルを見てみよう。

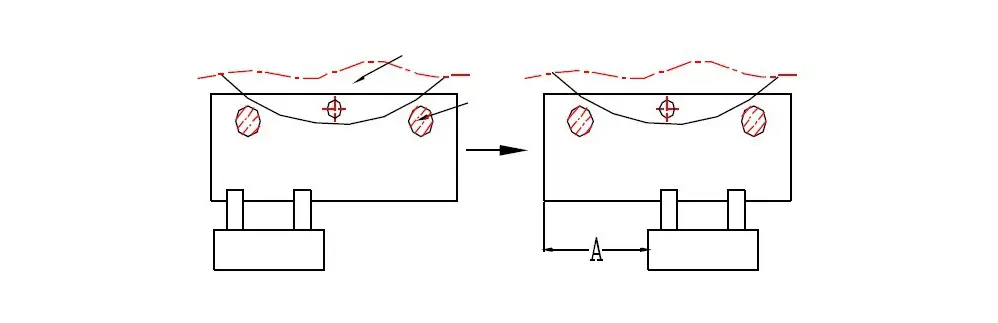

X方向がこの範囲を超えている場合は、自動グリッパーコマンドG27を使って、G27X移動量という形で調整することができます。

下図は、爪の自動取り外し方法を使用した場合の前後の状況を示している。

断面線は、ジョーが緩んだときに材料が動かないように固定するための2枚の円筒形プレートを示している。

ジョーが解放された後、ジョーは外側に移動し、X軸の正方向Ammに移動し、その後、対応する位置まで内側に移動し、クランプし、こうしてジョーの全移動が完了する。

下図のように、ジョーの前後で作業範囲が広がる。

この範囲を超えてY方向にある場合は危険かもしれない。つまり、ジョーが危険地帯にある可能性がある。

危険地帯の状況を図に示す:

最初のケースでは、ジョーが上型と下型の間にあり、パンチがジョーを傷つけてしまう;

2つ目の場合、ジョーに損傷はないが、材料は異なる平面にあるため変形する。

解決策は、ジョーの位置を変えるか、ツールの位置を変えるか、金型のサイズを変えるか、代わりのジョーを設計することである。

ワークピースは、ジョーとY方向位置決めピンまたは正方形位置決めブロックによってCNCタレットパンチ上に位置決めされ、Y方向位置決めピンまたは正方形位置決めブロックは、Y方向位置を決定するためにジョー上に配置され、X方向位置を決定するために位置決めピンまたは正方形位置決めブロック上に配置される。

ジョーに関するデータ

CNCタレットパンチの2つのジョーは、異なる板サイズに対応するため、互いに対してX方向に調整することができますが、2つのジョーを無限に近づけることはできず、その間の最小距離があります(下図参照)。ワークが最小距離より小さい場合は、片方のジョーのグリップしか考慮できません。

各ナイフグリッパー危険ゾーンと成形干渉ゾーンの値の表

ジョーがワークピースを保持したまま動くと、ジョーが洗われて損傷する可能性があるため、加工部品とジョーの間には安全な距離を空けなければならない。

Y方向のジョーからの最短距離=上型半径+ジョー幅+変形ゾーン

| ナイフタイプ | ダイ径 mm | パンチ径 mm | Y方向のジョーからの最小距離 mm |

|---|---|---|---|

| タイプA | 18 | 25.4 | 30 |

| タイプB | 38 | 47.8 | 40 |

| タイプC | 74 | 89 | 50 |

| タイプD | 110 | 125.4 | 80 |

| タイプE | 133 | 158 | 95 |

注:

1)材料の変形領域は通常5mmであり、具体的な値は、材料の厚さと成形高さによって決定され、この値は参考用です。

2) ジョー幅を10mmとる。

上方成形加工干渉領域=上方成形半径+変形領域

(注:変形ゾーン=上向き要素の半径または幅/2+材料の変形ゾーン)

| タイプA | タイプB | タイプC | タイプD | タイプE | |

|---|---|---|---|---|---|

| 最小処理干渉領域 mm | 12.7 + 変形ゾーン | 24 + 変形ゾーン | 35 + 変形ゾーン | 55 + 変形ゾーン | 67 + 変形ゾーン |

下向き成形の干渉ゾーン=下向き成形の半径+変形ゾーン

(注:変形ゾーン=下方成形要素の半径または幅/2+材料の変形ゾーン)

| タイプA | タイプB | タイプC | タイプD | タイプE | |

|---|---|---|---|---|---|

| 最小処理干渉領域 mm | 12.7 + 変形ゾーン | 24 + 変形ゾーン | 45+変形ゾーン | 63+変形ゾーン | 79 + 変形ゾーン |

1.ナイフの交換時期

隣接する工具位置の工具交換時間は約1.5秒。

約2.0秒のインターバル工具位置変更時間。

工具交換に要する回転時間は約2.5秒。

上記のナイフ交換時間は、おそらくすべて2.0秒に統一できるだろう。

30本のナイフを持つ非常に複雑なワークでも、交換時間は15秒を超えることはない。

2.パンチ穴の数

シングル・ホール・ナイフの1秒あたりの最大パンチ数は8個で、穴の距離は4~5mm、つまり毎分480パンチである;

しかし、工具と設備の状態によれば、1秒当たりのパンチ回数は4回、すなわち1分当たり240回である;

マルチパンチングナイフの最大パンチング回数は、1秒間に2回、つまり1分間に120回である;

しかし、工具や設備の状態にもよるが、通常の打ち抜き速度は毎分60~70回である;

3.成形時間

CNCタレットパンチングは、メッシュ穴のパンチング、セグメントパンチング、ニブリング、コーナーカット、自動爪除去など、さまざまな方法で行うことができます。

各加工方法には特定のNCプログラム命令がある。

対応するインストラクションを使用することで、さまざまな種類の加工が容易になるだけでなく、ミスが少なくなる。

このセクションでは、これらの代表的なNCT加工方法のいくつかを説明する。

1) Pミシン穴

実際には、NCTはしばしば驚くべき数のヒートシンクホールを処理している。

メッシュをパンチングする場合、G36モードが最も速い処理速度になる。

単位面積の25%以上のメッシュを打ち抜くと、素材が変形するため、適切な加工が必要となる。

通常、NCTではまずシート全体にスタンプを押し、パンチング後にワークのキャリブレーションを行う。

精度が要求される重要な寸法がある場合は、レベリング後の二次加工を検討する。

穴の大きさや距離が合わない場合は、公差の範囲内でお客様と交渉し、穴の大きさを同じにすることで、量産用の金型を開けることができます(NCTマルチパンチなど)。

2) 連続 パンチ (長方形の)穴

NCT加工では、大きな長方形の穴を開けるのが一般的だ。

このような穴あけは、小さな長方形の金型で連続的に行うことができる。

3) ニブル

レーザー加工機がない場合は、より大きなリングや直線的な円をニブリングで加工することもある。

4) トリム

5) サラダホールの加工

サラダホールの押し出し形状のため、プレス後に材料が変形する。

エッジから10mm未満の中央位置にフィラーを注入する。

エッジが15mm以上の場合、フィラーは使用しない。

エッジからの距離が10~15mmの場合は、サラダホールの実際の状態によって補充するかどうかを判断する。

2つのサラダホールの間隔が5mm以上であれば、2つのサラダホールは互いに影響を及ぼさず、間隔が5mm未満であれば、変形を抑えるためにサラダホールを一度打ち抜かなければならない。

その目的は、処理速度の向上と品質の確保(継ぎ目の減少)である。

オフセット5ミリメートルの両側のベースとして大きな直径を持つ単一のサラダ穴埋め、これは(長さがAであると仮定して)長い側であり、その後、A / 2 + 1のための反対側は、SQA + 1角ナイフパンチを選択します。

2つ以上のサラダホールは、実際の状況に応じて幅10mm、長さ10mmで一緒に充填される。

一般的には、以下の原則が適用される:

90°サラダΦpre=Φ成形底穴+0.2&0.3

100°サラダΦPre=Φ成形底穴+0.3&0.5

120°サラダΦPre=Φ成形底穴+0.5&0.6

140°サラダΦプレ=Φ成型ホール+0.7&0.8

NCTパンチ穴の成形深さは、一般的に85%(T<2.5mm)以下である。

6) 圧着ライン処理

NCT圧着深さ0.4T。

15*0.5の圧着工具を使用する場合は、端から20mm未満を交換する必要があります。

15*0.2圧着工具を使用する場合、端から15mm未満は交換する必要がある。

充填方法はサラダホールの充填方法と同様である。

ラインは狙ったラインか、曲がったライン全体で押される。

片側が 折り曲げ線 が押され、反対側は押されていないため、曲げやすく、大きさは大小2種類ある。

7) D切断機

リバース Dアイ Cまったくだ:

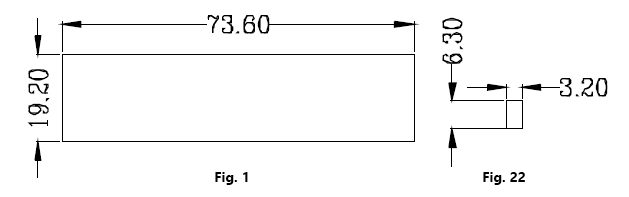

図1はリバースダイカッターのノッチサイズ、図2はワードのダイサイズを示す。

リバースダイカッターは最大3列、1列あたり最大23個のダイを保持できることがわかる。

フロントダイカッター:

フロント・ダイカッターのノッチには、図3と図4に示すように2つのタイプがある。

長さ方向は同じだが、幅方向はダイの幅とは異なる。

そのため、手術の際には、実際の状況に応じて対応処置を行うことができる。

8) Pエルフォレイト

専用ナイフが必要 ボーリング の穴がある。

最も一般的に使用される絞りは、M3芽の抽出に使用される絞り(絞りID 2.60。

NCTパーフォレーションの端からの最小距離は3T、2つのパーフォレーション間の最小距離は6Tである。

曲げ端(内側)からの最小安全距離は3T+Rで、小さい場合はラインを押さえる必要がある。(Tは材料の厚さ)

9) T下穴を開ける

直接タッピングを行うとバリが発生することがあるので、この現象を避けるために、タッピング穴の反対側に小さなサラダ穴を開けることができる。

サラダホールはタッピングのガイドとしても使える。

サラダホールの深さは一般的に0.3mmで、角度は90度。

10) ドローまたはパンチング凸

NCTが凸を処理する方法は2つある。

凸型抜き工具の開発

通常のツールでは、M コマンドを使って凸を描いたりパンチしたりすることができるが、それは下方向のみである。下図のように:

RO13の上型とRO19の下型でバンプを打ち抜くことができる。同様に、ハーフシアーやバンプの打ち抜きも可能である。

この方法の注意点は2つある。1つ目は、上型と下型があること、2つ目は、成形深さが材料の厚さを超えないことである。

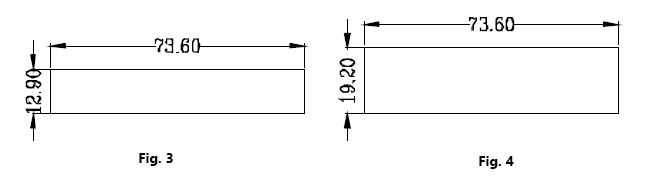

11) ビーズローリング

※ ローラー式切削工具の動作原理

WILSONのローラ切削工具を使用して補強材などの被加工物を加工する場合、要するに、ローラ切削工具の上型と下型を使って被加工物を押し付け、加工要素の移動形状に応じてグリッパが被加工物をクランプして、このような要素の加工工程を完了する。

※ ローラー切削工具の構造

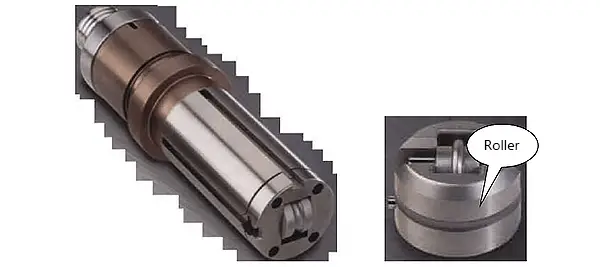

ローラーの下型 切削工具 は、下型シートとローラーホイールグループ(ローラー加工の下型のローラー切削工具にはコントロールホイールも含まれる)から構成される。

ローラーホイールにはベアリングが入っており、自由に回転させることができます。

あとは、切削工具ローラーの下型を導入する例として、リブローラーカッターを強化するだけである。

ダイシートはローラーホイールを支える役割を果たす。

ローリングカッターは、ダイスシートとローラーホイールグループを含む2つの部分から構成されています。

さて、下図に示すように、ローラー切断工具の上型を導入する例として、腱ローラーカッターを強化するだけである:

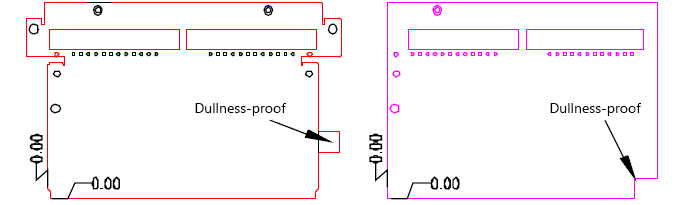

左右の区別がつきにくいシンメトリーまたはアシンメトリーなワークの場合、NCTでの二次加工中にワークが反転しないように、ストール防止対策が必要です。

以下のカテゴリーがよく使われる。

1)NCTが独自に設置した光電誘導で克服。

2) 素材を加える方法を使う:

つまり、Yの反対側に、実際の状況に応じて、この材料の切断に使用するカッター(通常はSQ10~15)よりわずかに小さいサイズの小片を追加し、その位置を位置決めピンまたはブロックのほぼ正面に置き、四角いナイフで切断する。

下の左の写真のように:

ワークピースがNCTから排出された後、形状を作り出すために他の二次加工が必要な場合は、アンチスティルアングル法を使用することができる。

上図右のように、角カッターSQ10で1回で打ち抜くために、角のサイズは通常10X10となる。

四角い穴を開けるとエッジがめくれるが、穴が大きくなればなるほどエッジのめくれが目立つようになるため、この場合はLASERによる二次加工が検討されることが多い(この歪みを許容できるかどうかは顧客と相談することもできる)。

注:穴、穴とNCTパンチのエッジの間の距離は小さすぎてはいけません、その許容差は次のとおりです:

| 素材 | 丸穴を開ける | 四角い穴を開ける |

|---|---|---|

| 硬鋼(H銅) | 0.5t | 0.4t |

| 軟鋼、黄銅(S銅) | 0.35t | 0.3t |

| アルミニウム(AL) | 0.3t | 0.28t |

CNCタレットパンチングマシンの最小パンチングサイズ

| 素材 | 丸穴を開ける | 四角い穴を開ける |

|---|---|---|

| 硬鋼(H銅) | 1.3T | 1.0T |

| 軟鋼、黄銅(S銅) | 1.0T | 0.7T |

| アルミニウム(AL) | 0.8T | 0.6T |

NCTスタンピングによる異なる材質の上型と下型の隙間:

| 厚さ(t) | 異なる材質の上下のダイギャップ | ||

|---|---|---|---|

| 鋼板 | アルミニウム板 | ステンレス鋼板 | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

上の表から、材料が厚いほど、使用する上型と下型の隙間が大きくなることがわかる。

現在のサンプルセンターは、刃先のナイフが0.3mmで、残りは0.2mmです。

したがって、NCTで加工する必要がある2.0mm以上の材料に遭遇した場合は、金型の再加工を検討する必要があります。

NCT加工に影響を与える材料特性は、材料の塑性と材料の硬さである。

一般的に、適度な硬度と塑性は打ち抜き加工に有利である。

硬度が高すぎると パンチ力これはパンチングヘッドと精度に悪影響を及ぼす;

硬度が低すぎると、打ち抜き時の変形が激しくなり、精度が制限される。

硬度の反対は材料の可塑性である。硬度が高いと塑性が低く、硬度が低いと塑性が高い。

高い可塑性は成形には適しているが、侵食、連続パンチング、穴あけ、トリミングには適していない。

塑性加工性が低いと加工精度が向上するが、打ち抜き力が大きくなる。

タフネスは加工中のリバウンドに大きな役割を果たす。

適切な靭性はパンチングに有益であり、パンチング時の変形の程度を抑制することができる;

タフネスが強すぎると、パンチング後のバウンドが激しくなり、精度に影響する。

NCTスタンピングは、ワークピースをツールタレット上で前後に移動させるため、一般的に、ワークピースの裏面には、取るに足らない大きさで高さの低い小さな段差を除いて、段差はできません。

セミシェアーバンプの場合、材料を移動させるとバンプは容易に変形したり外れたりする。あるいは、ダウンフォーミングストロークの後にブラシに移動させ、他の工程を行わせることもできる。

CNCプレスは、専任の担当者が操作し、メンテナンスしなければならない。

運転者は、マシンの構造と性能に精通していなければならない。

本装置は、取扱説明書および操作手順書に従って操作するものとし、仕様を超えて使用することは固く禁じられています。

運転者以外の者は、許可なく機械を始動させ、操作してはならない。

電源は定位置に置かれ、よく接地される(電源線3本、接地線1本、線径∮10mm)。2 またはそれ以上)、電圧範囲は 380+10%-5% に電圧が不安定なら、調整装置の電源を加えます要求されます; 漏出保護があれば、分離の変圧器、50KVA の上の総力を加えて下さい。

油圧タレットパンチ ガス 出典

定格使用圧力0.7Mpa以上、貯蔵ガス流量0.3m以上。3/分。(圧力は調整可能で、機械に接続し、空気が非常に湿気の多い場所では、空気乾燥剤で乾燥させる)。

機械式タレット パンチ ガス発生源

定格使用圧力0.55Mpa以上、貯蔵流量1.2m3/分以上、機械に接続するガス管は耐圧10kg以上、管の内径は約25mmの高圧防爆管。

(湿気の多い場所では、空気乾燥で圧力を調整する。)

推奨作動油タイプ:Mobil DTE-25VG46 耐摩耗性作動油。

使用したオイルの量は

ハーレーエコノミー(VT-300):180リットル

ハーレー・プレミアム(RT-300):250リットル

(1) ブート前の準備

(2)Pオワー

(3)電源オフ

(1)X、Y位置決めの基準エッジに対する加工穴のサイズの誤差。

(1) 垂直性が悪い 真直 シートの

(2) 各パンチから基準エッジまでの誤差が等しいこと。

(3) 加工中、シートはジョーから外れる。

(4)グリッパーは、各フィットのクリアランスが大きい。

(1) 剪断されたシート材は、その精度において適格でなければならない。

(2) パラメータ補正により、X位置決め面またはY位置決め面の摩耗を表示する。

(3)シートがジョーから外れている原因を突き止め、それを取り除く。

(4) それぞれの隙間が0.03~0.08mmになるようにジョーを調整する。

(2)再ポジショニング後の精度誤差が大きい

(1)シート自体の垂直性、直進性が悪い。

(2)リポジショニングシリンダーに合わせたサポートシートのネジが緩んでおり、クランプを緩めると版ズレが発生する。

(3) ジョーが摩耗し、Xウェイガイドと平行でない。

(4) ジョーの隙間が大きく、ジョーの歯板が緩んでいる。

(1) 処理されたシートの正確性を確保するため。

(2) サポートシートと胴体連結部のボルトを締め、クランプ解除後のシートのズレをなくす。

(3) ジョーの口がXウェイレールと平行になるように修正する。

(4) 各クランプの合わせ部のクリアランスを調整し、トゥースプレートのカップリングスクリューを締め付ける。

(3) 回転位置決めピンが位置決めコーンスリーブに入らない。

(1) 上下のダイヤルがずれている。

(2) 空気圧または油圧が低い。

(3) 電磁弁の破損。

(1) 上ダイヤルと下ダイヤルを再調整し、同調させる。

(2) 機械の要求を満たすように、空気圧または油圧を調整する。

(3) 電磁弁を交換する。

(4)クランプシリンダーのピストンがリセットされると、所定の位置に落ちません。

(1) 長期間使用していないため、シリンダーに錆がある。

(2) クランプシリンダーのスプリング疲労。

(3)分解・組立時に注意しないとシリンダー組立が変形します。

(1) シリンダーに潤滑油を注入し、クランプを数回動かす。

(2) スプリングの圧縮を上げるか、スプ リングを交換する。

(3) 分解・組立の際は、シリンダーを叩いたり押したりして変形させないように注意する。変形が確認された場合は、シリンダーを交換してください。

(5)刃先は鋸歯状になっている。

(1) 上下のダイポジションのキー溝がY方向ガイドと平行でない。

(2)ジョー間の隙間が大きく、加工精度が悪く、刃先にセレーションが発生しやすい。

(3) ジョー歯板が緩んでいる。

(1) キー溝がY方向ガイドと平行になるように、モジュールの上下位置を調整する。

(2) それぞれのはめあいのクリアランスが0.03~0.05mmになるようにジョーを調整する。

(3) ジョーのトゥースプレートのカップリングスクリューを締めます。

(6)スタートボタンを押して、保護機能付きのモード変更を続行します。

(1)空気圧がアラームのしきい値まで下がり、突然、空気圧部品に大量のガスが発生し、アラームが点滅した。

(2) 誘導スイッチまたは誘導ブラケットは、うまく感知するときとしないときがある。

(1) 下限値がマシンの作業要件を満たすように、空気圧を上げます。

(2)各誘導スイッチが敏感に確実に感知するようにする。

(7)シートが剥がれない

(1) 金型の供給不足。

(2) 空気圧または油圧が低い。

(1) 金型の入口容積を大きくする。

(2) 空気圧または油圧を工作機械の要件に適合させる。

(8) クランププロテクションが動作しない

(1) 禁止領域センサスイッチが破損している。

(2) 検出スイッチのブラケットが緩んでいるか、検出距離が範囲外である。

(3)禁止ゾーンの設定が間違っているか、ユーザーが誤って変更した。

(1) 誘導スイッチを交換する。

(2) ブラケットを締めてセンシング距離を調整する。

(3) 機械の種類に応じて、制限区域の正しい値を設定する。

故障現象:板をプレスする過程で、5-7個の穴をプレスする時、機械は上死点アラームが発生し、機械が停止する。

故障分析:上死点が不安定になる主な原因はいくつかある。

(1) 電気制御用

(2) 機械式トランスミッション

機械的な故障:

クラッチのルースギャップ変更。

ソレノイドバルブのスプールが引っ張られ、柔軟性がない。

不安定な空気圧。

モーターベルトの緩み。

カムパッドが緩んでデッドスポットが不安定になるなど、理由はいくつかある。

上記の考えられる原因によると、この故障はモーターシートの調整ダボが緩み、ベルトの上昇と締め付けが十分でなくなり、スタンピング中にエネルギーが徐々に減少し、最終的にフライホイール速度が遅くなり、単回スタンピング時にデッドポイントでアラームが発生することが判明した。

解決策 まず、モーターシート調整ダボを調整し、ベルトを適切な位置に調整してから、上死点ブレーキカムパッドを再調整し、シングルパンチとステップパンチの両方が上死点位置で正確に停止できるようにします。

カムシートの調整方法

マシンをマニュアルモードにして、まず調整ボタンを押してパンチを上死点に合わせる。

シングルパンチの後、パンチの停止位置が上死点を超えると、ブレーキ信号が発せられたことを証明した後、シングルパンチはカムパッドを制動し、対応する角度を時計回り方向に移動させる。

この角度は、前回のシングルパンチ時に超えた角度に応じて調整できる(クランクシャフト面の前回のマークが上死点を10度超えていれば、シングルパンチ時にブレーキパッドを時計回りに10度調整できる)。

その後、ダボをロックし、もう一度シングルパンチを打ち、パンチが上死点で正確に止まれば、調整が正しいことの証明となる。

一方、パンチヘッドの停止位置が一回のスタンプの後にデッドポイントより小さい場合、これはブレーキ信号が早く出されすぎていることを証明するものであり、対応する角度を反時計方向に調整することができる。

1回調整した後、ステップストローク調整を行う。

ステッピングパンチのプログラムを編集し、このプログラムを自動モードで実行し、プログラムが終了したら、パンチが上死点で止まるかどうかを確認する。

偏差がある場合は、上記のように調整する。

調整が終わったら、パンチが上死点で正確に止まるまで、再度ステップパンチの手順を行い、調整を完了する。

空気圧の不安定さなど、上記のその他の原因については、ケースバイケースで対処することができる。

1)インストールプロセスの実施

2)メンテナンス 油圧システム - 一般原則

一般に、油圧システムは頻繁なメンテナンスを必要としない。

メンテナンスは一般的に、作動油とフィルターの交換に注意を払う程度である。

メンテナンスの間隔は、使用環境や使用時間によって異なる。

経験上、油圧システムの故障の約80%は、不適切な作動油の選択や作動油の不十分なメンテナンスに起因している。

したがって、作動油の品質への注意を強化することが特に重要であり、地域の油圧システムについては、フィルタカートリッジを適時に交換することができるように注意する限り、十分である。

注:分解した油圧システムを保守するときは、動力源を切り離し、油圧システムの油温が30℃を超えないようにしてください!

タンクオイルレベルチェック

オイルフィルターのメンテナンス

熱交換器(冷却ファン)のメンテナンス

油圧作動油のメンテナンス

下表は、さまざまな材質と厚さに対する推奨ダイ・クリアランスを示しています。

| 厚さ | マイルド・スチール | ステンレス鋼 | アルミニウム | 銅 | 真鍮 |

| 0.8 mm | 0.15-0.20mm | 0.20-0.24mm | 0.15-0.16mm | 0.15-0.16mm | 0.15-0.16mm |

| 1.0mm | 0.20-0.25mm | 0.25-0.30mm | 0.15-0.20mm | 0.15-0.20mm | 0.15-0.20mm |

| 1.5mm | 0.30-0.38mm | 0.37-0.45mm | 0.22-0.30mm | 0.22-0.30mm | 0.22-0.30mm |

| 2.0mm | 0.40-0.50mm | 0.50-0.60mm | 0.30-0.40mm | 0.30-0.40mm | 0.30-0.40mm |

| 2.5mm | 0.50-0.63mm | 0.62-0.75mm | 0.37-0.50mm | 0.37-0.50mm | 0.37-0.50mm |

| 3.0mm | 0.60-0.75mm | 0.75-0.90mm | 0.45-0.60mm | 0.45-0.60mm | 0.45-0.60mm |

| 3.2mm | 0.64-0.80mm | 0.80-0.96mm | 0.48-0.64mm | 0.48-0.64mm | 0.48-0.64mm |

| 3.5mm | 0.70-0.88mm | 0.88-1.05mm | 0.53-0.70mm | 0.53-0.70mm | 0.53-0.70mm |

| 4.0mm | 0.80-1.00mm | 1.00-1.20mm | 0.60-0.80mm | 0.60-0.80mm | 0.60-0.80mm |

| 4.5 mm | 0.90-1.13mm | 1.13-1.35mm | 0.68-0.90mm | 0.68-0.90mm | 0.68-0.90mm |

| 5.0mm | 1.00-1.25mm | – | 0.75-1.00mm | 0.75-1.00mm | 0.75-1.00mm |

| 5.5mm | 1.10-1.38mm | – | 0.83-1.10mm | 0.83-1.10mm | 0.83-1.10mm |

| 6.0mm | 1.20-1.50mm | – | 0.90-1.20mm | 0.90-1.20mm | 0.90-1.20mm |

注釈

i) 上表の数値は、例えば0.15~0.20mmのような範囲として示されている。

機械式機械の場合は、以下の範囲のうち、より小さなダイクリアランスを選択します。

油圧式機械の場合は、レンジの中でより大きなダイクリアランスをお選びください。

ii) ガルバタイトとジンテックの場合は、軟鋼を目安としてください。

iii) 上記の数値はガイドラインに過ぎません。より具体的な詳細については、機械の取扱説明書を参照してください。

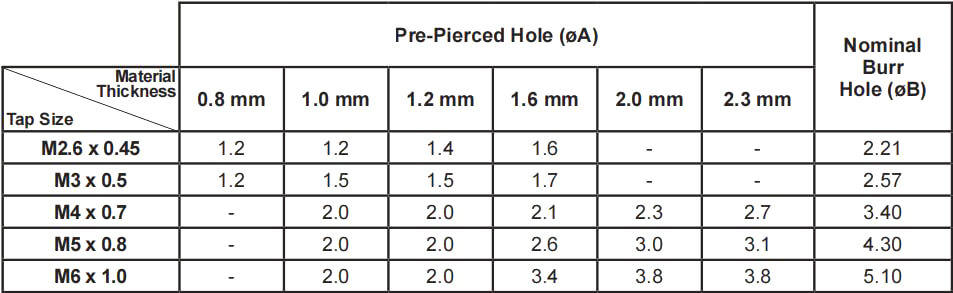

下の表は、軟鋼のプレピアス(mm)とバーリング穴(mm)のサイズを示しています。

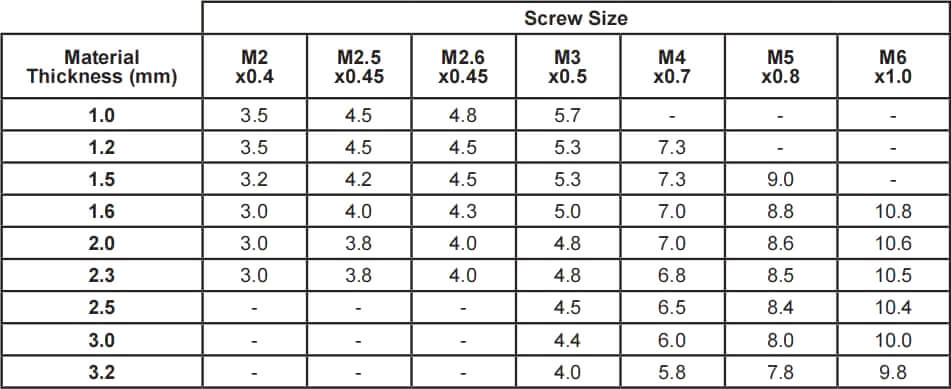

以下の表は、軟鋼のカウンターシンク加工に必要な公称下穴サイズ(mm)を示しています。

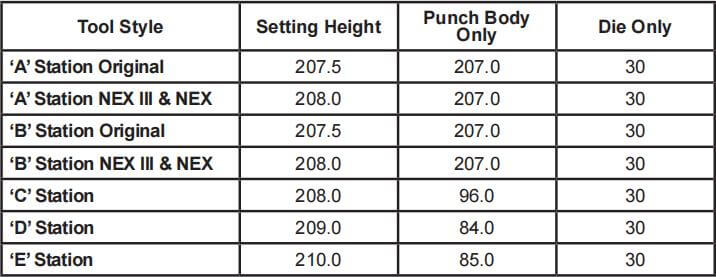

以下の表は、NEX III、NEX、およびオリジナル・スタイルのツーリングに適したツールの高さ(mm)を示しています。

注:

i) パンチセッティングの高さとは、パンチアセンブリーヘッドの上端からパンチボディの下端までの高さであり、ガイドプレートやストリッパープレートの下端ではありません。