外科手術から金属の切断まで、レーザーがどのように革命を起こしたか不思議に思ったことはありませんか?この記事では、CO2レーザーの魅力的な世界に飛び込み、その原理、構造、多様な用途について説明します。この記事を読むことで、この強力なツールがどのように機能し、様々な産業にどのような影響を与えるのかを知ることができます。CO2レーザー技術の驚異を探求する準備をしてください!

1964年、パテルはCO2ガス放電で波長10.4ミクロンと9.4ミクロン付近の連続レーザー出力を得て、世界初のCO2分子レーザーを誕生させた。

大きな出力と高いエネルギー変換効率を持っている。

CO2分子の振動-回転エネルギー準位間の遷移を利用するため、豊かなスペクトルが得られる。10ミクロン付近のレーザー出力には数十のスペクトル線がある。産業、軍事、医療、科学研究への幅広い応用により、私たちの生活に多くの利便性をもたらしている。

1966年、空気力学的CO2レーザーが誕生し、CO2レーザー技術に大きな注目が集まった。レーザー技術に空気力学が導入されたことで、CO2レーザーの使用に幅広い展望が開けました。

科学技術の進歩に伴い、世界のレーザー技術もそれに合わせて発展してきた。炭酸ガスレーザーは現在、連続出力の高いレーザーの一つである。炭酸ガスレーザーは現在、連続出力の高いレーザーの一つであり、初期の開発から成熟した商用製品まで、材料加工、医療、軍事兵器、環境測定などの分野で広く使用されている。

レーザーの開発と応用において、CO2レーザーの誕生と応用はより早く、より頻繁に行われるようになった。早くも1970年代後半には、CO2レーザーは工業加工や医療用途のために海外から直接輸入されていた。

1980年代後半から、CO2レーザーは材料加工の分野で広く導入され、応用されてきた。

本稿では、主にCO2レーザーの基本原理と構造を紹介し、3つの側面からCO2レーザーの応用に焦点を当てる。最後に、CO2レーザーの現在の研究状況と将来の展望について紹介します。

レーザーの製造には3つの条件が必要だ:

(1)レーザーの作動材料として増幅を提供する利得媒質で、その活性化された粒子(原子、分子、またはイオン)が誘導放出に適したエネルギー準位構造を持つもの;

(2) 粒子を低エネルギー準位から高エネルギー準位に励起し、レーザーの高エネルギー準位と低エネルギー準位の間で粒子数の逆転を引き起こす外部励起源;

(3) 活性化媒体の作動長を延長し、光ビームの方向を制御し、単色性を改善するために刺激放出光の周波数を選択する光共振器。

通常の光源に比べ、レーザーには、優れた指向性、極めて高い輝度、良好な単色性、高いコヒーレンスという4つの主な特徴がある。

レーザー・デバイスは、レーザーを放出することができる機構である。最初のマイクロ波量子増幅器は1954年に作られ、高度にコヒーレントなマイクロ波ビームを生成した。

1958年、A.L.ショーローとC.H.タウンズは、マイクロ波量子増幅器の原理を光周波数領域に拡張し、レーザーの発生方法を概説した。

1960年、T.H.マイマンらのチームが最初のルビーレーザーを製作。1961年にはA.ジャバンらによってヘリウム・ネオンレーザーが、1962年にはR.N.ホールらによってガリウムヒ素半導体レーザーが作られた。以来、レーザーの種類は増え続けている。

自由電子レーザーを除けば、さまざまなレーザーの基本的な動作原理は同じである。

レーザーを発生させるための必須条件は、粒子数の反転と利得が損失を上回ることであるため、システムには励起(またはポンプ)光源と準安定なエネルギー準位を持つ作動媒質が不可欠である。

励起とは、作動媒体が外部エネルギーを吸収した後の励起状態のことで、粒子数の反転を達成し維持するための条件を作り出す。励起方法には、光励起、電気励起、化学励起、核エネルギー励起などがあります。

準安定なエネルギー準位を持つ作動媒質により、誘導放射が支配的になり、光の増幅が達成される。レーザー装置の一般的な部品には共振器も含まれる。

しかし、共振共振器(光共振器を参照)は必須の構成要素ではない。共振共振器は、共振器内の光子の周波数、位相、方向を揃えることができるため、レーザーに優れた指向性とコヒーレンスを与えることができる。

さらに、共振共振器の長さを変えることで、効果的に加工材料の長さを短くし、生成されるレーザーのモードを調整することができる。そのため、ほとんどのレーザー装置は共振共振器を備えている。

たくさんある。 レーザーの種類.以下では、レーザー加工材料、励起方法、動作モードに基づいて分類し、紹介する。

(1) 加工材料別

レーザーは、加工材料の状態に基づいていくつかのカテゴリーに分類することができる:

固体(クリスタルおよびガラス)レーザー;

ガスレーザは、原子ガスレーザ、イオンガスレーザ、分子ガスレーザ、準分子ガスレーザに分けられる;

液体レーザーの作動材料には、主に有機蛍光色素溶液と希土類金属イオンを含む無機化合物溶液の2種類がある;

半導体レーザー

自由電子レーザー

(2) 励振法による

光学励起レーザー

電気励起レーザー

化学レーザー

核励起レーザー

(3) 運転モード別

レーザーの使用材料、励起方法、用途が異なるため、その動作モードや動作状態も様々です。レーザーは主にいくつかのタイプに分けられる:

連続レーザー

シングルパルスレーザー

繰り返しパルスレーザー

変調レーザー;

モードロックレーザー

シングルモードレーザーと周波数安定レーザー;

波長可変レーザー。

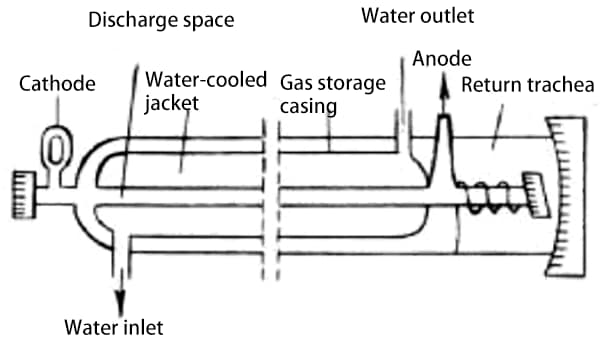

図1に典型的なCO2レーザーの構造を示します。CO2レーザーの共振共振器を形成する2枚のミラーは、調整可能な共振器ラックに設置されています。最も簡単な方法は、放電管の両端にミラーを直接貼り付ける方法です。

基本的な構造:

レーザー管

レーザーの最も重要な部分である。通常、放電空間(放電管)、水冷ジャケット(管)、ガス溜りの3つの部分から構成されている(図1)。

放電管は一般的に硬質ガラス製で、多くの場合、カスケード・シリンダー構造を採用している。放電管はレーザーの出力とそのパワーに影響を与える。放電管の長さは出力に比例する。

ある長さの範囲内では、放電管1メートルあたりの出力は全長とともに増加する。

一般に、放電管の太さは出力に影響しない。水冷ジャケット管は放電管と同じく硬質ガラス製である。

その機能は作動ガスを冷却し、出力を安定させることである。ガス貯蔵管は放電管の両端に接続されており、ガス貯蔵管の一端は放電管に接続された小さな穴があり、もう一端は螺旋状の戻りガス管を通して放電管に接続されています。

その機能は、ガスが排出管内を循環し、一定のガス交換を促進することである。

光共振器

光共振器は全反射ミラーと部分反射ミラーで構成され、CO2レーザーの重要な部分を占める。

光共振器は通常、光ビームの伝搬方向を制御し、単色性を高めること、モードを選択すること、活性媒質の動作長を延長すること、の3つの機能を持つ。

最もシンプルで一般的に使用されているレーザーの光共振器は、2枚の平面ミラー(または球面ミラー)を対向配置したものです。CO2レーザーの共振器には、K8光学ガラスや光学石英を曲率半径の大きな凹面鏡に加工した反射鏡を用いた平凹面共振器がよく使われています。

鏡面には高反射率金属膜である金膜を蒸着し、波長10.6μmの光に対して98.8%の反射率を達成。

炭酸ガスが発する光は赤外線であることがわかっているので、ミラーは赤外線を透過する必要がある。一般的な光学ガラスは赤外光に対して不透明であるため、全反射ミラーの中心に小さな穴を開け、10.6μmのレーザーを透過する材料で密閉する必要がある。

これによりガスが密閉され、共振器内のレーザーの一部がこの小さな穴から共振器外に出て、レーザービームを形成する。

電源とポンプ

ポンプ光源は、加工材料の上下のエネルギー準位間でポピュレーション反転を起こすためのエネルギーを供給する。密閉型CO2レーザーの放電電流は小さく、コールドカソードを使用し、カソードはモリブデンまたはニッケルで円筒形に作られています。

動作電流30~40mA、カソード円柱面積500cm2で、ミラーが汚染されることはない。カソードとミラーの間には光バリアが追加されている。

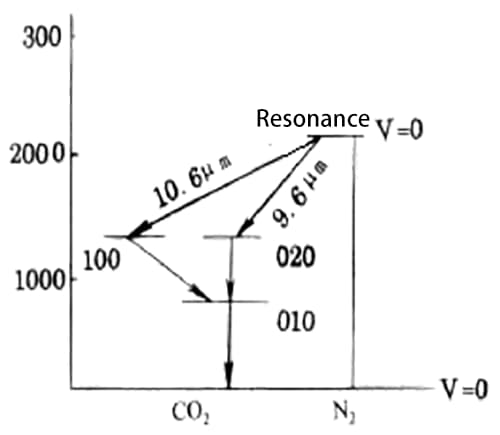

図2に示すように、図はCO2レーザーのレーザー発生を担う分子エネルギー準位を示している。

図2から見て取れるように、CO2レーザーの励起プロセスには主に3つのガスが関係している:CO2、窒素、ヘリウムである。CO2は レーザー放射窒素とヘリウムは補助ガスとして機能する。

ヘリウムには2つの役割がある。010レベルの熱緩和プロセスを促進し、100レベルと020レベルからの抽出を助け、効果的な熱伝達を促進する。

窒素の導入は、主にCO2レーザーのエネルギー移動を促進し、CO2レーザーの上部エネルギーレベルでの粒子の蓄積と、高出力・高効率レーザーの出力に大きく貢献する。

ポンプは連続DCパワー励起を採用している。その直流電源の原理は、接続された交流電圧を変圧器で変圧し、高電圧を整流、フィルタリングしてレーザー管に印加する。

CO2レーザーは、加工媒体へのダメージを最小限に抑えた高効率レーザーです。波長10.6μmの不可視レーザーを発振し、理想的なレーザーです。

ガスの使用条件により、閉鎖型と循環型に分けられる。励起方法によって、電気励起、化学励起、熱励起、光励起、核励起に分けられます。医療で使用されるCO2レーザーのほとんどは電気励起です。

CO2レーザーの基本的な動作原理は他の分子レーザーと同様で、誘導放出プロセスはかなり複雑である。

分子の電子エネルギー状態を決定する分子内の電子の動き、分子の振動エネルギー状態を決定する分子内の原子の振動、分子の回転エネルギー状態を決定する分子の回転、分子の回転エネルギー状態を決定する空間内の分子の連続的な回転である。

分子の動きは非常に複雑で、それゆえエネルギー準位も複雑である。

CO2レーザーのレーザー発生放電管には、通常数十~数百ミリアンペアの直流電流が入力される。

放電中、放電管内の混合ガス中の窒素分子は電子の衝突により励起される。励起された窒素分子は、次にCO2分子と衝突する。

N2分子はそのエネルギーをCO2分子に伝達し、CO2分子をより低いエネルギー準位からより高いエネルギー準位に遷移させる。

他のレーザーと比較して、CO2レーザーには次のような長所と短所があります:

利点がある:

指向性、単色性、周波数安定性に優れている。ガスの密度が低いため、励起粒子の密度を高くすることは難しく、そのためCO2レーザーのエネルギー密度出力は低くなる。 ガスレーザー は、一般的に固体レーザーのそれよりも低い。

デメリット

CO2レーザーのエネルギー変換効率は非常に高いが、40%を超えることはない。これは、60%以上のエネルギーがガスの熱エネルギーに変換され、温度が上昇することを意味します。ガス温度の上昇は、上部レーザー準位のデポパレーションと下部準位の熱励起を引き起こし、どちらも粒子の反転数を減少させます。

さらに、ガス温度の上昇はスペクトル線のブロードニングを引き起こし、利得係数の低下につながる。

特に、ガス温度の上昇はCO2分子の分解を引き起こし、放電管内のCO2分子濃度を低下させる。これらの要因は、レーザーの出力を低下させ、さらには「サーマルクエンチング」を引き起こす可能性がある。

近年、CO2レーザーの着実な発展は、軍事用途において顕著である。レーザー兵器は、新しいコンセプトとして、高速、良好な指向性、高エネルギー密度、高い運用効率など、従来の通常兵器に対する優位性から、新世紀の兵器として支持されるようになりました。

高エネルギーレーザー兵器は、軍事用途においてますます重要な役割を果たすようになっており、将来の兵器開発の方向性を示している。高エネルギー・レーザー兵器は、現在の戦場環境と戦争様式を大きく変え、将来の紛争の本質を深く変容させる準備が整っている。

高出力空気力学的CO2レーザーは、高エネルギーレーザー兵器の開発のために各国で設計されている。

レーザーミサイル防衛(レーザー対ミサイル戦術)の基本的な特徴は、音速で移動するミサイルやその他の飛行物体を破壊するために、光速で移動する高エネルギーレーザーを使用することである。

この分野は、CO2レーザーの大きな利点により、CO2レーザーが支配的であると自信を持って言えます。

現在、陸軍は陸上小型レーザー対ミサイルシステムを、空軍は空中レーザー対ミサイルシステムを、海軍は艦載レーザー対ミサイルシステムを採用しているが、いずれも高エネルギーのCO2レーザーを使用している。

将来のCO2レーザー兵器の主な特徴は、超高出力と高い携帯性である。高エネルギーレーザーは、将来の戦闘システムの重要な構成要素となり、対監視、能動的防護、防空、地雷除去に貢献します。

携帯性が高ければ、個々の兵士の戦闘能力が大幅に向上し、各兵士の役割が最大限に発揮されることになるが、この考えは現在のところ理論上のものである。各国のレーザー兵器は、この方向で開発が進められている。

将来のCO2レーザー兵器は、高い機能性、携帯性、殺傷効率へと進化することが期待されている。図3に示すように

過去20年間、レーザー技術は医療分野で急速に進歩し、多くの病気や先天性疾患を効果的に治療してきた。

フリービーム炭酸ガスレーザーは、多くの場合、皮膚組織と非接触で手術に使用され、機械的損傷を減らし、周辺組織の保護を高め、無菌状態をより容易に維持するなど、従来の手術に比べ様々な利点をもたらします。

CO2レーザーメスは、他のレーザー手術と比較して、切断力が強く、組織吸収係数が高く、組織浸透濃度が小さい(約0.23mm)。そのため、手術中に動脈を損傷する可能性が低く、連続CO2レーザーが臨床外科治療に広く使用されるようになりました。

しかし、臨床応用における連続炭酸ガスレーザーの組織へのダメージは非選択的であり、しばしば手術後の皮膚瘢痕のような副作用をもたらします。病変部の切断や蒸発は、程度の差こそあれ正常組織にも害を及ぼす可能性があり、要求の高い手術には不向きである。このことは、医療におけるCO2レーザーのさらなる応用を著しく制限している。

1983年、AdersonとParrishは、ダメージを与えないレーザー治療のための「選択的光熱融解」の原理を提案した。

その本質的な考え方は、レーザーが正常組織を通過して標的病巣に到達する際、標的病巣を破壊する際に正常組織を損傷しないように、病巣のレーザー吸収係数を正常組織のそれよりも高くすることである。

ターゲット組織の熱緩和時間は、レーザーのパルス幅または作用時間よりも長くする必要があり、レーザー加熱プロセス中に熱が周囲の正常組織に広がるのを防ぐ。

選択的光熱融解」の原理に基づき、1990年代にウルトラパルスCO2レーザー治療器に代表される高エネルギーパルス医療機器が登場した。

これらの装置は応用に成功しており、特にレーザー化粧品の分野で優位を占めるなど、高要求のアプリケーションで画期的な進歩を遂げている。開発の展望は非常に広い。

ウルトラパルスCO2レーザーは、先進のパルス技術とPWM出力制御技術を採用しています。これらはレーザーのピーク出力を素早く増加させ、ターゲット組織に十分なエネルギーを与えるだけでなく、PWM信号を通して各パルスの幅と繰り返し周波数を正確に制御します。

標的組織の熱緩和時間を計算し、パルス幅を制御することで、最適な手術結果を得ることができる。例えば、毛細血管の熱緩和時間は約10μsであるため、10μsより小さいパルス幅が必要となり、皮膚組織の熱緩和時間は約1msであるため、皮膚のリサーフェシングやしわ取りに使用されるレーザー装置では1msより小さいパルス幅が必要となる。

現代のレーザー機器と10年以上前の機器との最も大きな違いは、パルス幅の正確な制御にあり、これが現代のレーザー治療の安全性を根本的に保証している。

ウルトラパルス炭酸ガスレーザー治療機は、連続炭酸ガスレーザーメスと共通の特徴を持つだけでなく、その利点もあります。高エネルギー、高繰り返し周波数のパルスレーザーを出力することができ、"レーザー選択的光熱融解 "の動作要件を満たしています。

ターゲットとなる病変組織を迅速かつ効果的に除去し、正常組織へのレーザーダメージを最小限に抑え、医療クリニックの精度と安全性を大幅に向上させることができる。

臨床現場では、同じ手術を行う場合 レーザー出力 パルスレーザーの使用量は、連続レーザーよりもはるかに低い。

そのため、レーザー手術による組織反応は軽く、周辺組織へのダメージも少なく、時間も短く、治療中の煙の発生も少ないため、クリアな視野が得られる。

ウルトラパルス炭酸ガスレーザーは、耳鼻咽喉科、婦人科、脳神経外科、一般外科、美容外科で広く使用されています。

ブリッジセラピーを導入したルーメニス社は、耳鼻咽喉科や美容外科で使用されるノバパルスシリーズなど、様々なCO2レーザー治療器を研究・製造している。

他にも、ポーランドのCTL社の手術機器「MODEL CTL1401」や、日本のNANO LASER社の口腔外科用CO2レーザー治療器「GL-Ⅲ」などがある。

(1) CO2 レーザー切断 テクノロジー

レーザー切断技術は、金属とセラミックの両方の加工に広く使用されている。 非金属 材料を使用します。加工時間を大幅に短縮し、コストを下げ、ワークピースの品質を向上させる。

レーザー切断は、レーザー集光後に生成される高出力密度のエネルギーによって達成される。

従来のものと比べて 板金加工 レーザー切断は、優れた切断品質、速度、柔軟性(任意の形状が可能)、幅広い材料適応性を提供します。

という点では 金属切断CO2レーザ切断の主な領域である。現在、経済的な要因から、高出力レーザー切断機は、ステーション加工形式の下請けに採用されるのが一般的である。

国産の中出力炭酸ガスレーザーの成熟に伴い、様々な 板金 工場が自社でレーザー切断機を購入するようになり、需要が大幅に増加する。

非金属切断は、金型テンプレート切断、木材および高密度繊維板切断、プラスチック切断に適用される。

(2) CO2レーザー溶接 テクノロジー

レーザー溶接は、主に次のような材料の接合に使用される。 金属材料.従来の 溶接技術接続部分の材料を溶かすことで、2つの部品やコンポーネントを接続する。

レーザーエネルギーの集中度が高いため、加熱と冷却のプロセスは驚くほど速い。

脆い、硬度が高い、柔軟性が高いなどの理由で、標準的な溶接技術では加工が困難な材料でも、レーザーなら容易に加工できる。

その一方で レーザー溶接 機械的な接触がないため、溶接部が応力で変形することがない。

合金接続を達成するために、最小限の材料を溶かすことによって 溶接の質 生産性が大幅に向上する。

レーザー溶接は、深い 溶接継ぎ目 その結果、優れた品質が得られる。

例えば、金属薄板の溶接では、中出力CO2レーザーは、ラミネート加工された厚さ1mm以下の金属薄板の溶接に適している。 ケイ素鋼板 自動車部品、発電機、ワイパー、スターター、ウィンドウリフターなどによく使用される。

以前はパンチングやリベットで固定していたが、今ではレーザーで溶接できる。

電池の溶接、特にリチウム電池の製造では、タブ溶接、安全弁溶接、負極溶接、シェルシール溶接など、レーザー溶接が最適なプロセスであり、多くの種類と数を必要とする。 レーザー溶接機.

精密機器部品におけるレーザー溶接の需要も増加している。 ステンレス鋼溶接 ダイヤフラムと航空計器のケーシング。

CO2レーザーは、その誕生以来50年近くにわたり、人々の注目を集めてきた。この種のガスレーザーは、CO2ガスを作動媒体として作動する。CO2レーザーは、ガスレーザーの中でも重要なカテゴリーです。

CO2レーザーの現在の主な研究方向は以下の通り:

1.高効率CO2レーザー

確かに、固体レーザーに比べれば、その効率は非常に高い。しかし、全体的に見ると、CO2レーザー自体に比べると、効率はまだ比較的低い。

1964年には、N2を使用することで3%の変換効率が達成され、1965年には、CO2-N2-Heの混合ガスを使用することで、変換効率は6%に達した。現在に至るまで、最高効率は60%を超えることはない。

多くの企業が効率向上を研究している。例えば、アメリカのDatong社はCO2レーザーで約60%の効率を達成した。

2.小型で多機能なCO2レーザー。

現在のCO2レーザーのほとんどは単一の機能を持ち、非常に特殊な作業しか行うことができません。大きな病院でシミやそばかすの除去に使われている炭酸ガスレーザーはかなりかさばりますが、その構造は基本的に同じです。多機能のCO2レーザーを使えば、物理的な体積は小さくなり、相対的に価格もずっと安くなります。

3.高出力CO2レーザー。

ハイパワーは常に軍事的な追求である。この点で、一部の国内軍需企業の研究レベルは比較的遅れている。高出力CO2レーザーの研究を最初に始めたのはアメリカ空軍である。

CO2レーザーの誕生から11年目の1975年、アメリカ空軍は出力30KWに達するCO2レーザーを開発した。1988年、研究されたCO2レーザーの出力は380KWに達した。

米軍が発表したいくつかのデータによれば、開発されたCO2レーザーの出力は現在、数十メガワットのレベルに達している。

4.産業技術の研究。

CO2レーザーが主流 レーザー加工溶接、切断、熱処理、洗浄などに広く使用されている。レーザーの品質と出力には、非常に精密な要件があります。

そのため、産業用CO2レーザーには、高品質なレーザービームと安定した出力が求められます。

レーザーの応用は、すでに光学、医学、原子力、天文学、地理学、海洋学などの分野に浸透しており、新たな技術革命の発展を示している。

レーザー開発の歴史をエレクトロニクスや航空の歴史と比較するならば、我々はまだレーザー開発の初期段階にあり、さらにエキサイティングで有望な未来が地平線上にあることを認識しなければならない。

CO2レーザーの未来は、次のような方向に進化していくだろう:

(1) 高出力横流CO2レーザー。

レーザー加工や熱処理に使用される高出力横流CO2レーザーで、ボックス型の一体型構造。ユニット上部のボックスには、放電チャンバー、熱交換器、ファンシステム、出入口ガイド、光共振器が内蔵されています。

下部ボックスには、レーザー電源、ガス充放電システム、真空ポンプ、バラスト抵抗ボックス、コントロールボックスが収められている。

既存の技術に比べ、コンパクトな構造、容易な設置、メンテナンス、高い作業効率、小型化が特徴である。

主な用途は、ダイヤモンド工具の溶接、自動車用ギア、自動車用エアバッグガス発生器、レーザーなどである。 表面硬化 やオーバーレイ加工、石油化学部品の表面補修やスチールロールの表面溶融焼入れなどのユニークな用途がある。

(2) 音響光学QスイッチCO2レーザー。

レーザー測距、環境検出、宇宙通信、レーザーと物質の相互作用メカニズムの研究などの分野での応用要件を満たすために、音響光学QスイッチCO2レーザーを開発しました。

Qスイッチパルスレーザーのレート方程式を用いて、レーザー出力の主な技術パラメータを理論的に解析し、計算し、実験的に検証した。

レーザーのパルス繰り返し周波数は1Hzから50kHz。1kHz動作の場合、出力レーザーパルス幅は180ns、ピークパワーは4062Wで、基本的に理論計算と一致する。

その結果、音響光学(AO)結晶の最適な選択と合理的な共振器設計により、小型CO2レーザーの高繰り返し周波数、狭いパルス幅、高いピーク出力が達成できることが示された。

このようなレーザーの波長チューニングとコード化出力は、グレーティングラインの選択設計とTTL信号制御によって実現できる。

(3) 小型長寿命RF励起導波路型CO2レーザー.

CO2レーザーの産業加工や軍事用途への応用を拡大するため、レーザー本体にアルミニウム合金押し出し形材を使用し、従来の巻線インダクタンスの代わりにディスクインダクタンスを使用し、全金属封止プロセスにより、コンパクトで長寿命のRF励起導波管CO2レーザーを開発しました。

最大出力は30W、動作寿命は1500時間を超え、保存寿命は1.5年を超える。

その結果、このレーザーの特徴は、コンパクトな構造、安定した出力、長い動作寿命、連続モードとパルス変調モードでの動作が可能であることがわかった。様々な材料を加工できるだけでなく、軍事用途にも使用できる。

(4) 新しいポータブルTEA CO2レーザー。

これは新しいポータブル横方向励起大気圧CO2レーザーである。5号充電池4本で駆動し、繰り返し周波数1Hzで1時間の連続動作が可能です。

レーザーユニット一式(電源と制御システムを含む)のサイズは200nm×200mm×360mmで、重量は8kg以下。安定した均一放電を実現するため、紫外線コロナによる予備電離を採用。

自由発振条件では、レーザーパルスの出力エネルギーは35mJに達し、出力パルス幅は70nsである。

(5) 高出力連続CO2レーザー。

連続的なクラックとブレードの変形の問題に対して レーザークラッド ヘリコプタエンジンのタービンブレードに、5kWの連続横流CO2レーザーを用いた新しい出力制御スキームが採用された。

ソフトウェアと関連制御により、高出力スイッチング電源がもたらすコストと安定性の問題を克服し、パルスレーザー出力を実現した。

パルス変調周波数は5Hzに達することができ、変調デューティ・サイクルは5%から100%の範囲である。

エンジンブレードのK403合金表面に合金粉末ステライトX-40をクラッディングする実験では、ピーク出力4kW、パルス繰り返し周波数4Hz、デューティサイクル20%を使用した。

その結果、肉盛後の熱影響部は50%減少し、硬さは5%増加した。界面接合性能は母材と同等で、肉盛割れやブレード変形は見られなかった。