強い熱を発生させることなく金属表面を修復する方法を不思議に思ったことはないだろうか。この記事では、エレクトロ・スパーク・デポジションを使って最小限の熱で金属を接合する、冷間溶接機の魅力的な原理について掘り下げます。読み進めることで、この革新的な技術がいかにして変形を防ぎ、金型の耐久性を向上させ、最終的に製造の時間とコストを節約するかを発見できるだろう。高精度と実用性を併せ持つ技術の背後にある科学を探求する準備を整えてください。

エレクトロスパークデポジション(ESD)は、旧ソ連の専門家が放電加工の回路原理を研究して開発した冷間溶接機の国際呼称である。

主な目的は、金型や金属の表面にタングステンカーバイドなどの高硬度材料をコーティングし、耐摩耗性、耐熱性、固着防止などの特性を向上させることである。

当初は最大膜厚が30μm程度しかなく、補修のニーズに応えられなかった。

徹底的な研究開発の結果、出力が向上し、溶接ガンの構造と溶接材料の組成が改善された。 溶接棒 素材が改良された。

従来の前後振動電極から回転電極を採用し、アルゴン保護で溶融金属の酸化・窒化を防ぎ、連続多層補修溶接を実現し、補修性を向上させた。 溶接厚さそして、それを金型/金属補修機として市場に押し出した。

金型製造部門を持たない射出成形メーカーにとって、もし従来の 溶接方法 は、成形品にバリが発生したり、金型が変形したり、さらには発生する熱のためにクラックが入ったりした場合に、金型を補修するために使用される。

余分な溶接金属を切断する放電加工機やフライス盤などの設備がなければ、金型メーカーに修理を依頼しても高額な修理費用しかかからない。修理期間中は機械の停止時間が発生し、納期遅れの原因となる。

逆に、当社のカビ修理が 冷間溶接機 を補修に使用すると、変形や噛み込みなどの欠陥がなく、金型の補修が容易になる。

余分な溶接金属は数本のワイヤーに制御できる。特殊な精密加工機は必要なく、小型の研磨機、グラインダー、ヤスリ、オイルストーンなどの手動精密加工用工具があればよい。

射出成形メーカーは、バリが発生した金型トリミング面を自分で簡単に修復することができ、時間の節約にもなり、経済的でもある。

金型補修用冷間溶接機の原理は、充電されたコンデンサーを使用し、10^-3~10^-1秒の周期と10^-6~10^-5秒の超短時間で放電させる。

について 電極材料 と金型の接触部は8000~12000℃に加熱され、プラズマ状態の溶融金属は冶金的な方法でワークピースの表面層に移行する。

図1は、(溶接、コーティング)の模式図と様々な特徴を示している。領域Aは、被加工物の表面に溶接されるコーティングまたは溶接層である。

母材との合金効果により、被加工物の内部に拡散・浸透し、拡散層Bを形成し、高強度接合が得られる。

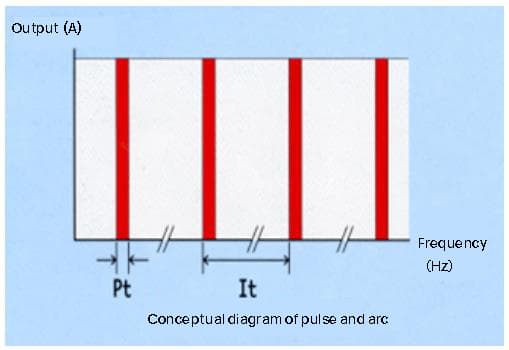

なぜ冷間溶接ができるのか?図2に示すように、放電時間(Pt)が次の放電までのインターバル時間(It)に比べて極めて短く、相対的な停止時間が十分に確保されている。

熱は金型ベースを通して外部に拡散するので、金型の加工部分に熱が蓄積することはない。

金型の温度上昇はほぼ室温にとどまるが、瞬間的に溶融するため、電極先端の温度は約1000℃に達する。

補修溶接に金型補修用冷間溶接機を使用する場合、入熱が低いので、それでも接着強度が非常に高いのはなぜですか?

これは、溶接棒が瞬時に金属液滴を生成し、母材金属との接触部に移行すると同時に、溶接棒の高温効果により、母材金属との接触部に金属液滴が移行するためである。 プラズマアーク図1のBで示すように)、深部に根のような強固な拡散層が形成される。これは高い接着性を示し、脱落することはない。

図3は処理原理の概略図である:

真の冷間溶接を実現し、補修プロセス中にワークを予熱または断熱する必要がない。瞬時溶接の間、入熱はありません。 溶接工程そのため、ワークが変形したり、焼鈍したり、エッジに噛み込んだり、残留応力が発生したりすることはなく、ワークの金属組織状態を変化させることもない。

補修溶接に高い接合強度を発揮します。溶接棒はアークにより瞬時にイオン化し、接触しているワークに転写されるため、接合強度が高く、脱落しません。

高い修理精度。コーティングの厚さは数μmから数mmまで可能で、研磨のみでよい。旋盤、フライス、平削り、研削、電気メッキなどの機械加工も可能。

多機能。補修溶接や表面強化などの機能を果たすことができる。

高い経済実用性。オンラインでオンサイト修理が可能で、生産効率を向上させ、時間とコストを節約できます。操作も簡単。短期間のトレーニングで誰でも操作できる。

各種金型鋼、ステンレス鋼、工具鋼、鋳鉄など幅広い被削材に対応、 鋳造アルミニウムアルミニウム合金、銅合金、ニッケル合金、すべての導電性導体。

騒音、粉塵、廃液、強い光、悪臭がなく、環境性能が高い。

補修した溶接層が摩耗していても、同じ箇所を何度も補修できる。

保護にアルゴンなどの不活性ガスを使用することで、高品質の溶接層を得ることができる。

回転溶接棒を使用するため、ワイヤの固着現象がない。操作が簡単で、高品質の溶接層を得ることができ、余分な溶接金属を少量に制御することができるので、精密加工時間を節約することができます。

スパーク溶接補修機の原理:

私達の会社の火花溶接の修理機械は高度のドイツの冷たい溶接の修理および増強の技術を採用します。それは工作物の完全性を保障する金属の工作物の表面の欠陥そして摩耗を修理するために工作物に熱なしの溶接を行う高周波電気火花放電の主義を使用します。

の強化機能を使うこともできる。 スパーク溶接機 ワークピースに強化処理を施し、耐摩耗性、耐熱性、耐食性などを実現する。

金属の工作物は火花溶接の修理機械によって修理された後、変形しないし、アニールしないし、高く持っています。 溶接強度耐摩耗性に優れている。金属組織検査、引張強さ、硬さ検査が可能。

溶接材料と基材の冶金学的な組み合わせが、溶接の堅固さを保証する。これは、通常の溶接の欠点を補うものである。 アルゴンアーク溶接 と電気溶接。

スパーク溶接機は、狭い部品、深い空洞の部品、非常に硬い材料の溶接に使用することができ、亀裂や砂穴がなく、ワークの溶接プールの周りに変形や凹み現象が発生しません。

スパーク溶接機はアルゴンガスで保護されており、溶接部が酸化したり青くなったりすることはない。マイクロスコープによる作業観察で、小さな部品も一目瞭然。

溶接後、表面を鏡面研磨することができ、様々な材料の溶接や補強修理に適しています。

火花溶接機の溶接点は 0.2mm から 2.0mm まで調節することができ溶接できます メタルシート 0.2mmの薄さでもシートを突き破ることなく、均一で美しい溶接が可能です。

スパーク溶接補修機は、あらゆる加工、製造、メンテナンス、補強に不可欠な補修・補強ツールです。 表面処理 企業である。

同時に、スパーク溶接機は、特殊な修理業に従事する個人がすぐに金持ちになるための良いヘルパーでもある。

従来の修理の欠点:

従来の修理では、ワークピースが変形したり、硬度が低下したり、砂の穴があいたり、局所的な傷がついたりすることがありました。 アニールひび割れ、ピンホール、磨耗、傷、食い込み、接着強度の不足、内部応力による損傷、さらにはスクラップ。その結果、人手、資材、財源の損失は計り知れない。

電気スパークスタック溶接補修機の特徴:

電気スパークスタック溶接補修機の適応範囲:

パンチングダイ、 鍛造用金型射出成形金型、鋳造金型、ダイカスト金型、金属製品、機械部品、工具。

電気スパークスタック溶接補修機に適用される材料:

アルミニウム、アルミニウム合金、銅、銅合金、低炭素鋼、中炭素鋼、 ダイス鋼炭素鋼、ステンレス鋼、全鋼、半鋼、鋳鋼、鋳鉄、鋳アルミニウム、炭素タングステン金、およびすべての導電性導体。

電気スパークスタック溶接補修機で補修可能な欠陥:

ピンホール、空気穴、バリ、フラッシュ、段差、キズ、角折れ、角潰れ、砂穴、クラック、摩耗、内向き、製造エラー、製造不良、 溶接欠陥.

電気スパークスタック溶接修理機で修理可能な欠陥部品:

コーナー、 鋭角溝、側壁、底部、深い空洞、平面、パーティングライン、製造作業中の現場での修理。

電気スパークスタック溶接補修機の仕様

| モデル | XKS-01 | KS-02 |

| 入力電圧 (V) | 220V 単相 50Hz/60hz2 | 220V単相50Hz/60Hz |

| 最大出力(W) | 1800 | 1800 |

| 二次側出力電圧 (V) | 20-160 | 20-160 |

| コンデンサの最大静電容量(uf) | 480 | 560 |

| 周波数可変範囲(放電周波数/秒) | 40-2100(HZ) | 40-2100(HZ) |

| 溶接補修時のワーク温度(℃) | 20-85 | 20-85 |

| はんだ接合部温度 | 8000-10000 | 3000-10000 |

| 溶接ワイヤ (mm) | 1.0-3.2 | .10-3.2 |

| 寸法(長さ×幅×高さ) | 460*300*360 | 465*315*385 |

| 重量(正味重量KG) | 28 | 30 |

| 主な消耗品。 | 保護レンズ、溶接ワイヤ、アルゴンガス、電気。 | |

様々な修理方法の比較:

電気スパークスタック溶接補修機と他のアルゴンアーク溶接補修機との比較 レーザー溶接.

| 項目 | 電気式スパークサーフェシング補修機 | アルゴン アーク溶接 | レーザー溶接 | |

| 1.金型への入熱 | ロー | 非常に高い | ロー | |

| 2.金型の変形とアンダーカット | 何もない | 大きい | 小さい | |

| 3.母材との接着強度 | 良い | 良い | 良い | |

| 4.重ね合わせ可能な厚さ(mm) | <3 | >1 | >0.3 | |

| 5.肉盛溶接の厚さのコントロール | とても簡単だ。 | 非常に難しい | ハード | |

| 6.エッジやコーナーでの重ね溶接の難しさ | 非常に簡単 | 簡単に | 非常に簡単 | |

| 7.ピンホールの充填 | 簡単に | 簡単に | 簡単に | |

| 8. 表面溶接 孔溝の側壁底面の | 非常に簡単 | ハード | ハード | |

| 9.肉盛溶接の速度 | 速い | 非常に速い | 速い | |

| 10.微細加工 | 方法 | ハンドメイド | EIM - 機械加工 | ハンドメイド |

| 所要時間 | 短い | 長い | セカンダリー | |

| 11.サーフェシング+仕上げの合計時間 | 速い | 長い | セカンダリー | |

| 12.修理可能な金型の寸法 | 小さい 大きい | 中型から大型 | 小さい | |

| 13.溶接機の寸法 | 中小規模 | 中型 | 大きい | |

| 14.現場での修理が可能か | 缶 | べからず | べからず | |

| 15.肉盛溶接の方向 | フロントと上下両方のオプションが利用可能 | ダウン | ダウン | |

| 16.金型の予熱と断熱の必要性 | 必要ない | 必要 | 必要ない | |

| 17.適用材料 | スチール、アルミニウム、銅合金など | スチール、アルミニウム | スチール、アルミニウム | |

| 18.消耗品 | 金属棒 | 溶接ワイヤー | 溶接ワイヤー | |

| 19.保護ガス | アーゴン | アーゴン | アーゴン | |

| 20.手作業による精密加工は可能か | 缶 | べからず | 缶 | |

| 21.硬い素材のコーティングは可能か。 | 缶 | べからず | べからず | |

| 22.溶接修理に必要な総費用 | 低コスト | 高い | 一般的に | |

| 23.価格 | 低い | ミディアム | 高い | |

| 24.オペレーターの安全 | セキュリティ | 強烈な紫外線 | 照射 | |

電気スパークスタック溶接補修機の適用範囲: